Виды термических технологических операций, выполняемых после сварки. Термические методы устранения сварочных напряжений.

Термическая обработка

1) Полный отжиг. Выполняется путем нагревания стального изделия до температуры 820 - 930єС, выдерживая при этом и последующим охлаждением. Полный отжиг обеспечивает:

а) получение мелкозернистое строение металла шва, что повышает пластичность наплавленного металла и металла переходной зоны. При этом благодаря улучшению сцеплению зерен между собой повышается вязкость металла;

б) понижение твердости металла шва, что облегчает последующую обработку резанием и давлением;

в) уничтожение внутренних напряжений в сварном изделии; 2) Нормализация. Отличается от полного отжига большей скоростью охлаждения. Повышенная скорость охлаждения в первые моменты после нагрева позволяет получать мелкозернистое строение металла. С этой целью сварное изделие после нагрева до температуры на 20 - 30єС выше критической и выдержки, вынимают из печи и охлаждают на воздухе .3) Отжиг для снятия напряжений. Операция довольно сложная. При полном отжиге и нормализации внутреннее напряжение уничтожается, так как, для этого достаточно нагреть изделие до температуры 600 - 650єС, и последующее охлаждение с печью.

4) Отпуск. Изделие нагревается до более низкой температуры. Сварочные напряжения частично остаются в изделии, хотя их пик значительно снижается. При нагреве стального изделия 400 - 500єС снимается 50% напряжения, 200 - 300єС - 10-20% напряжения.

Виды термических технологических операций, выполняемых после сварки. Улучшение структуры и свойств металла сварных соединений.

|

|

|

После сварки в ряде случаев требуется термообработка. Отпуск металла после сварки более эффективен и позволяет снизить величину остаточных напряжений и деформаций на 85 — 90%. Кроме того, отпуск способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим и местным.

Структура сварных соединений.

Процесс кристаллизации шва происходит только в том случае, если скорость сварки и средняя скорость кристаллизации равны. Кристаллизация начинается в тот момент, когда сварная дуга прошла над участком сварки и покинула его. Расплавленный металл застывает в противоположном процессу сварки направлении – то есть, к центру сварочного бассейна, начинаясь у его краёв. Частицы расплавленного и основного металла появляются на краях расплавленного участка – это укрепляет сварной шов.

Первый процесс кристаллизации протекает быстро, так как металл очень быстро остывает – для остановки процесса кристаллизации металлу достаточно остыть всего на 20-30 градусов – то есть, его температура должна быть между 1480 и 1510 градусов.

Завершённая кристаллизация не запускает в металле никаких процессов вплоть до охлаждения его до 850 градусов, т.е. выхода металла из аустенитной формы. Структура сварных соединений при этом становится постоянной после охлаждения металла до 720 градусов.

|

|

|

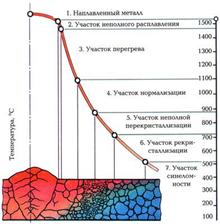

Многослойные швы в основном имеют мелкозернистую структуру, частицы металла в них равномерно распределены по всему объёму сварного соединения. Зона термического влияния при сварке это металл, который примыкает непосредственно к сварному шву, но не задевается сварщиком в процессе сварки. Она делится на несколько участков:

Многослойные швы в основном имеют мелкозернистую структуру, частицы металла в них равномерно распределены по всему объёму сварного соединения. Зона термического влияния при сварке это металл, который примыкает непосредственно к сварному шву, но не задевается сварщиком в процессе сварки. Она делится на несколько участков:

1) Участок зоны сплавления – в этом месте происходит непосредственно процесс плавки. Качество сварного шва зачастую напрямую зависит от свойств этой зоны. В этой зоне находится наплавленный металл и металл с участка неполного расплавления.

2) Участок перегрева – нагретый в диапазоне 1100-1400 градусов участок металла. Если нагретая сталь содержит большое количество углерода, то она станет непластичной и вязкой.

3) Участок перекристаллизации – этот участок в процессе охлаждения образует мелкозернистую структуру, это повышает качество и свойства сварного шва.

4) Участок неполной перекристаллизации – в структуре металла на этом участке появляется некоторое количество новых зёрен.

|

|

|

5) Участок старения – процесс увеличения прочности и снижения пластичности всего сварного шва зависит от этого участка.

6) Участок синеломкости – тут не происходит практически никаких изменений, но при сварке определённых металлов этот участок может повышать прочность сварного соединения.

Расплавление занимает от долей секунды до минут – это зависит от мощности нагревания, толщины расплава и скорости движения сварной дуги.

Свойства сварного шва определяются непосредственно размерами околошовной зоны сварки. Чем меньше эта зона, тем надёжнее и качественнее получилось сварное соединение. Наименьшая зона получается при сварке электроннолучевой и механической, наибольшая – при газосварке и электросварке. Также условное деление получил и тип источника сварки – электрический, химический или механический. Выполнение сварного шва лучше проводить короткими участками – в результате сварные соединения получатся более качественными и прочными.

Отжиг – производственный процесс, при котором металлы и сплавы подвергаются нагреванию до заданного значения температуры, а затем вместе с печью, в которой происходила процедура, очень медленно естественным путём остывают. В результате отжига удаётся устранить неоднородности химического состава вещества, снять внутренне напряжение, добиться зернистой структуры и улучшить её как таковую, а также снизить твёрдость сплава для облегчения его дальнейшей переработки. Различают два вида отжига: отжиг первого и второго рода. Отжиг первого рода подразумевает термическую обработку, в результате которой изменения фазового состояния сплава незначительны или отсутствуют вовсе. У него также есть свои разновидности: гомогенизированный – температура отжига составляет 1100-1200 , в таких условиях сплавы выдерживают в течение 8-15 часов, рекристаллизационный (при t 100-200 ) отжиг применяется для клёпаной стали, то есть деформированной уже будучи холодной. –

|

|

|

Отжиг второго рода приводит к значимым фазовым изменениям сплава. Он также имеет несколько разновидностей: Полный отжиг – нагрев сплава на 30-50 выше критической температурной отметки, характерной для данного вещества и охлаждения с указанной скоростью (200 /час – углеродистые стали, 100 /час и 50 /час – низколегированные и высоколегированные стали соответственно). Неполный – нагрев до критической точки и медленное охлаждение. Диффузионный – температура отжига 1100-1200. Изотермический – нагрев происходит так же, как при полном отжиге, однако после этого проводят быстрое охлаждение до температуры несколько ниже критической и оставляют остывать на воздухе. Нормализованный – полный отжиг с последующим остыванием металла на воздухе, а не в печи.

Закалка – это манипуляция со сплавом, целью которой является достижение мартенситного превращения металл, обеспечивающее понижение пластичности изделия и повышение его прочности. Закалка, равно как и отжиг, предполагает нагрев металла в печи выше критической температуры до температуры закалки, отличие состоит в большей скорости охлаждения, которое происходит в ванне с жидкостью. В зависимости от металла и даже его формы применяют разные виды закалки: Закалка в одной среде, то есть в одной ванне с жидкостью (вода – для крупных деталей, масло – для мелких деталей). Прерывистая закалка – охлаждение проходит два последовательных этапа: сперва в жидкости (более резком охладителе) до температуры приблизительно 300 , затем на воздухе либо в другой ванне с маслом. Ступенчатая – по достижению изделием температуры закалки, его охлаждают какое-то время в расплавленных солях с последующим охлаждением на воздухе. Изотермическая – по технологии очень похожа на ступенчатую закалку, отличается только временем выдержки изделия при температуре мартенситного превращения. Закалка с самоотпуском отличается от других видов тем, что нагретый метал охлаждают не полностью, оставив в середине детали тёплый участок. В результате такой манипуляции изделие приобретает свойства повышенной прочности на поверхности и высокой вязкости в середине. Такое сочетание крайне необходимо для ударных инструментов (молотки, зубила и др.)

Отпуск– это завершающий этап термической обработки сплавов, определяющий конечную структуру металла. Основная цель отпуска является снижение хрупкости металлического изделия. Принцип заключается в нагреве детали до температуры ниже критической и охлаждении. Поскольку режимы термической обработки и скорость охлаждения металлических изделий различного назначения могут отличаться, то выделяют три вида отпуска: Высокий - температура нагрева от 350-600 до значения ниже критической. Данная процедура чаще всего используется для металлических конструкций. Средний – термообработка при t 350-500, распространена для пружинных изделий и рессор. Низкий - температура нагрева изделия не выше 250 позволяет достичь высокой прочности и износостойкости деталей.

Старение– это термическая обработка сплавов, обуславливающая процессы распада пересыщенного металла после закалки. Результатом старения является увеличение пределов твёрдости, текучести и прочности готового изделия. Старению подвергаются не только чугун, но и цветные металлы, в том числе и легко деформируемые алюминиевые сплавы. Если металлическое изделие, подвергнутое закалке выдержать при нормальной температуре, в нём происходят процессы, приводящие к самопроизвольному увеличению прочности и уменьшению пластичности. Это называется естественное старение металла. Если эту же манипуляцию проделать в условиях повышенной температуры, она будет называться искусственным старением.

Криогенная обработка Изменения структуры сплавов, а значит, и их свойств можно добиться не только высокими, но и крайне низкими температурами. Термическая обработка сплавов при t ниже нуля получила название криогенной. Данная технология широко используется в самых разных отраслях народного хозяйства в качестве дополнения к термообработкам с высокими температурами, поскольку позволяет существенно снизить расходы на процессы термического упрочнение изделий. Криогенная обработка сплавов проводится при t -196 в специальном криогенном процессоре. Данная технология позволяет существенно увеличить срок службы обработанной детали и антикоррозионные свойства, а также исключить необходимость повторных обработок.

термомеханическая обработка Новый метод обработки сплавов сочетает в себе обработку металлов при высоких температурах с механической деформацией изделий, находящихся в пластичном состоянии. Термомеханическая обработка (ТМО) по способу совершения может быть трёх видов: Низкотемпературная ТМО состоит из двух этапов: пластической деформации с последующим закалкой и отпуском детали. Главное отличие от других видов ТМО – температура нагрева до аустенитного состояния сплава. Высокотемпературная ТМО подразумевает нагрев сплава до мартенситного состояния в сочетании с пластической деформацией. Предварительная – деформация производится при t 20 с последующей закалкой и отпуском металла.

Химико-термическая обработка Изменить структуру и свойства сплавов возможно и с помощью химико-термической обработки, которая сочетает в себе термическое и химическое воздействие на металлы. Конечной целью данной процедуры помимо придания повышенной прочности, твёрдости, износостойкости изделия является и придание детали кислотоустойчивости и огнестойкости. К данной группе относятся следующие виды термообработки: Цементация проводится для придания поверхности изделия дополнительной прочности. Суть процедуры заключается в насыщении металла углеродом. Цементация может быть выполнена двумя способами: твёрдая и газовая цементация. В первом случае обрабатываемый материал вместе с углём и его активатором помещают в печь и нагревают до определённой температуры с последующей выдержкой его в данной среде и охлаждением. В случае с газовой цементацией изделие нагревается в печи до 900 под непрерывной струёй углеродосодержащего газа. Азотирование – это химико-термическая обработка металлических изделий путём насыщения их поверхности в азотных средах. Результатом данной процедуры становится повышение предела прочности детали и увеличение его коррозионной устойчивости. Цианирование – насыщение металла одновременно и азотом и углеродом. Среда может быть жидкой (расплавленные углерод- и азотсодержащие соли) и газообразной. Диффузионная металлизация представляет собой современный метод придания металлическим изделиям жаростойкости, кислотоустойчивости и износостойкости. Поверхность таких сплавов насыщают различными металлами (алюминий, хром) и металлоидами (кремний, бор). –

Термообработка цветных сплавов Цветные металлы и сплавы обладают отличными друг от друга свойствами, поэтому обрабатываются разными методами. Так, медные сплавы для выравнивания химического состава подвергаются рекристаллизационному отжигу. Для латуни предусмотрена технология низкотемпературного отжига (200-300 ), поскольку этот сплав склонен при влажной среде к самопроизвольному растрескиванию. Бронза подвергается гомогенизации и отжигу при t до 550 . Магний отжигают, закаляют и подвергают искусственному старению (естественное старение для закалённого магния не происходит). Алюминий, равно как и магний, подвергается трём методам термообработки: отжигу, закалке и старению, после которых деформируемые алюминиевые сплавы значительно повышают свою прочность. Обработка титановых сплавов включает: рекристаллизационный отжиг, закалку, старение, азотирование и цементацию.

Дата добавления: 2018-08-06; просмотров: 1374; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!