МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ

РАСЧЕТНОЙ ЧАСТИ ПРОЕКТА

Введение

Характеризуется состояние и основные направления развития технического сервиса в АПК, повышения его эффективности на основе экономии топлива, энергии, металла, запасных частей и материалов, широкого применения ресурсосберегающих технологий, вовлечения в производство вторичных ресурсов. Указывается цель проекта.

Разработка структурной схемы разборки изделия

(сборочной единицы)

Разборка машины, а также отдельных ее составных элементов - ответственный начальный этап технологического процесса ремонта. Правильная организация и последовательность выполнения разборочных работ оказывают значительное влияние на продолжительность и трудоемкость разборки, сохранность деталей и, в конечном счете, на качество и стоимость восстановления ремонтируемых объектов.

Последовательность разборки изделия может быть отражена в технологических картах, а также на структурных схемах разборки.

Схему разборки изделия строят так, чтобы из изделия выводились в первую очередь соединительные детали и сборочные единицы первого порядка, которые затем разбираются соответственно на соединительные детали и сборочные единицы второго и следующих порядков. Разборка каждой сборочной единицы завершается выведением базовой детали.

Под деталью понимается составной элемент изделия, состоящий из однородного материала без применения сборочных операций.

|

|

|

Под сборочной единицей понимается составной элемент изделия, состоящий из двух и более деталей, соединенных между собой посредством сборочных операций.

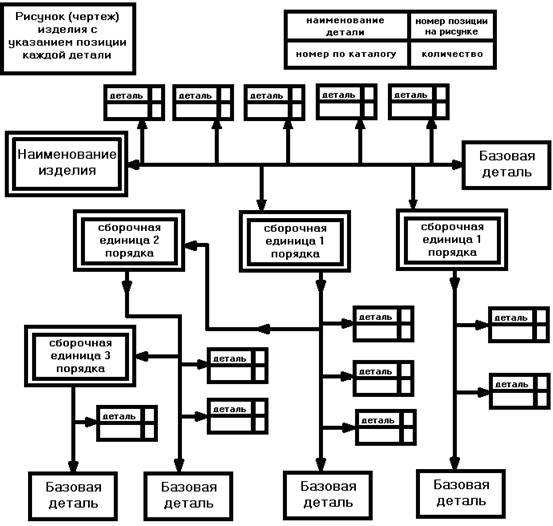

Сборочные единицы и детали на структурной схеме разборки изображают в виде прямоугольника с указанием наименования элемента, номера его по каталогу, количества элементов в изделии и номера позиции на соответствующем рисунке (чертеже), являющемся обязательным приложением к схеме.

Типовая модель структурной схемы разборки изделия представлена на рисунке 1.

Рисунок 1 – Структурная схема разборки изделия

Обоснование способов восстановления изношенных поверхностей

Изношенные поверхности деталей могут быть восстановлены, как правило, несколькими способами. Для обеспечения наилучших экономических показателей в каждом конкретном случае необходимо выбрать наиболее рациональный способ восстановления.

Выбор рационального способа восстановления зависит от конструктивно-технологических особенностей деталей (формы и размера, материала и вида термообработки, поверхностной твердости и шероховатости), от условий ее работы (характера нагрузки, рода и вида трения) и величины износа, а также от стоимости восстановления.

|

|

|

Для учета всех этих факторов рекомендуется последовательно пользоваться тремя критериями:

- технологическим критерием или критерием применимости;

- критерием долговечности;

- технико-экономическим критерием (отношением себестоимости восстановления к коэффициенту долговечности).

Технологический критерий (критерий применимости) учитывает, с одной стороны, особенности подлежащих восстановлению поверхностей деталей, а с другой - технологические возможности соответствующих способов восстановления.

Принципиальная возможность применения десяти, наиболее распространенных методов восстановления, приведена в таблице 1.

Расшифровка способов восстановления: НУГ - наплавка в среде углекислого газа; ВДН - вибродуговая наплавка; НСФ - наплавка под слоем флюса; ДМ - дуговая металлизация; ГН - газопламенное напыление; ПН - плазменное напыление или наплавка; X - хромирование электролитическое; Ж - железнение электролитическое; ЭКП - электроконтактная приварка металлического слоя; ЭМО - электромеханическая обработка; РН - ручная наплавка.

На основании технологических характеристик способов восстановления устанавливаются возможные способы восстановления различных поверхностей детали по технологическому критерию.

|

|

|

Для дальнейшего сокращения количества возможных способов восстановления пользуются критерием долговечности, в соответствии с которым отбирают для последующего анализа только те из них, которые обеспечивают межремонтный ресурс восстановленной поверхности деталей не ниже минимально допустимого.

При выборе рационального метода восстановления по критерию долговечности обычно пользуются коэффициентом долговечности КД, который определяется из выражения

(1)

(1)

где ТВ - ресурс восстановленной поверхности детали; ТН - ресурс одноименной поверхности новой детали.

В общем случае коэффициент долговечности КД является функцией трех переменных:

(2)

(2)

где КИ - коэффициент износостойкости; КВ- коэффициент выносливости; КСЦ- коэффициент сцепляемости.

Численные значения коэффициентов-аргументов определяются на основании стендовых и эксплуатационных испытаний новых и восстановленных деталей. Коэффициент долговечности КД численно принимается равным значению того коэффициента, который имеет наименьшую величину.

|

|

|

При выборе способов восстановления применительно к деталям, не испытывающим в процессе работы значительных динамических и знакопеременных нагрузок, численное значение коэффициента долговечности определяется только численным значением коэффициента износостойкости, а для деталей работающих в условиях динамических нагрузок, решающим признаком может оказаться коэффициент выносливости. Для деталей, восстановленных методами электролитического осаждения металлов (Х, Ж) и методами газотермического напыления (ДМ, ГН, ПН) и работающих также в условиях динамических нагрузок, решающим признаком может оказаться коэффициент сцепляемости.

| Таблица 1 – Технологические характеристики способов восстановления изношенных деталей | Условные обозначения способов восстановления | РН | все материалы | Наружные и внутренние цилиндрические, плоские | 10 | 40 | 1,0 | 6,0 | Применим |

| ЭМО | сталь | Наружные цилиндрические | 30 | - | 0,05 | 0,12 | Применим | ||

| ЭКП | все материалы | наружные и внутренние цилиндрические | 10 | 60 | 0,1 | 1,5 | Применим | ||

| Ж | Сталь, ковкий и серый чугун | 12 | 40 | 0,1 | 1,5 | Применим | |||

| Х | Сталь, ковкий и серый чугун | 5 | 40 | 0,05 | 0,3 | Применим | |||

| ПН | все материалы | Наружные цилиндрические, плоские | 30 | - | 0,3 | 3,0 | Применим | ||

| ГН | все материалы | 30 | - | 0,3 | 1,5 | Неприменим | |||

| ДМ | все материалы | 30 | - | 0,3 | 3,0 | Неприменим | |||

| НСФ | сталь | 50 | - | 1,5 | 5,0 | Применим | |||

| ВДН | сталь | 15 | - | 0,5 | 3,0 | Неприменим | |||

| НУГ | сталь | 15 | - | 0,5 | 3,5 | Применим | |||

| Наименование характеристик | Виды металлов и сплавов, по отношению к которым применен способ | Виды поверхностей, по отношению к которым применен данный способ | Минимальный наружный диаметр восстанавливаемой поверхности, мм. | Минимальный внутренний диаметр восстанавливаемой поверхности , мм. | Минимальная толщина наносимого покрытия, мм | Максимальная толщина наносимого покрытия, мм. | Применимость способа по отношению к деталям, испытывающим знакопеременные нагрузки | ||

В таблице 2 приведены примерные значения коэффициентов износостойкости, выносливости и сцепляемости, определенные по результатам исследований для наиболее распространенных методов восстановления.

Таблица 2 - Коэффициенты износостойкости, выносливости, сцепляемости

| Способ восстановления | Значения коэффициентов | ||

| износостойкости КИ | выносливости КВ | сцепляемости КСЦ | |

| Наплавка в углекислом газе | 0,85 | 0,9…1,0 | 1,0 |

| Вибродуговая наплавка | 0,85 | 0,62 | 1,0 |

| Наплавка под слоем флюса | 0,90 | 0,82 | 1,0 |

| Дуговая металлизация | 1,0…1,3 | 0,6…1,1 | 0,2…0,6 |

| Газопламенное напыление | 1,0…1,3 | 0,6…1,1 | 6,3…0,8 |

| Хромирование (электролитическое) | 1,0...1,3 | 0,7…1,3 | 0,4…0,8 |

| Железнение (электролитическое) | 0,9...1,2 | 0,8 | 0,65…0,8 |

| Электроконтактная наплавка (наварка металлического слоя) | 0,9…1,1 | 0,8 | 0,8…0,9 |

| Электромеханическая обработка | до 3,00 | 1,2 | 1,0 |

| Ручная наплавка | 0,9 | 0,8 | 1,0 |

Из числа способов, отобранных по технологическому критерию, к дальнейшему анализу принимаются те, которые обеспечивают коэффициент долговечности восстановленных поверхностей не менее 0,8.

Если установлено, что требуемому значению коэффициента долговечности для данной поверхности детали удовлетворяют два или несколько способов восстановления, выбор оптимального из них проводится по технико-экономическому критерию, численно равному отношению себестоимости восстановления к коэффициенту долговечности для этих способов.

Окончательному выбору подлежит тот способ, который обеспечивает минимальное значение этого отношения,

, (3)

, (3)

где  - коэффициент долговечности восстановленной поверхности;

- коэффициент долговечности восстановленной поверхности;  - себестоимость восстановления соответствующей поверхности, р.

- себестоимость восстановления соответствующей поверхности, р.

При обосновании способов восстановления поверхностей значение себестоимости восстановления  , определяется из выражения

, определяется из выражения

*, (4)

*, (4)

где Су - удельная себестоимость восстановления, р./дм2; S - площадь восстанавливаемой поверхности, мм2.

Значения Су для наиболее распространенных способов восстановления приведены в таблице 3.

Таблица 3 - Удельная себестоимость восстановления изношенных поверхностей деталей различными способами (для учебных целей)

Дата добавления: 2018-04-05; просмотров: 496; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!