Устаткування, інструменти, матеріали

1) зварювальний автомат ТС-І7МУ.

2) джерела живлення постійного і змінного струму.

3) зварювальний дріт марок СВ-08А, СВ-08ГСА, СВ-10Г2А і ін.

4) флюс марок АН-47, АН-22, АН-348 А.

5) пластини маловуглецевої сталі товщиною 10...14 мм розміром 400 на 150 мм.

6) секундомір, штангенциркуль, лінійка міліметрова.

7) щітки металеві, ключі гайкові.

8) захисні окуляри, рукавиці.

Порядок виконання роботи

1) студентам слід звернути увагу на особливості зварювання під флюсом, технологію складально-зварювальних робіт, вибір марок зварних матеріалів режиму зварювання і їх вплив на форму і кількість, якість шва продуктивність процесу зварювання, причини виникнення і способи виправлення дефектів зварних з’єднань.

2) будову і роботу обладнання і схеми підключення його до електромережі вивчити по наявних в лабораторії інструкціях з технічної експлуатації відповідного обладнання.

3) при виконанні роботи суворо дотримуватися вимог правил техніки безпеки при роботі з електроустановками, що живляться від мережі напругою до 1000 В.

4) одержати у керівника роботи необхідні інструменти і матеріали.

5) перевірити зовнішню схему зварного поста і справ-ність роботи обладнання на холостому режимі.

6) підібрати параметри режиму зварювання (струм, швидкості подачі дроту і зварювання) і відрегулювати обладнання на заданий режим роботи.

7) зварити на пластині шов довжиною 250 - 300 мм. При. цьому необхідно вимірювати фактичні значення зварювального струму, напругу на дузі і час зварювання, дані занести втаблицю результатів роботи.

|

|

|

8) визначити коефіцієнт наплавлення при автоматичному зварюванні під флюсом на даному режимі, розрахувавши кількість наплавленого металу аналітичним методом.

9) дослідити вплив параметрів режиму зварювання на форму шва і продуктивність процесу, виконавши досліди по п.п. 3,4 і 5 на різних режимах.

10) відключити обладнання, прибрати робоче місце.

Обробка результатів, їх аналіз і висновки

1) Скласти звіт, зазначивши методику проведення до-сліджень і їх результати у вигляді таблиці 3.1. Зробити висновки за результатами роботи, вказавши оптимальні режими зварювання заповнюючого і облицювального шарів шва.

2) Захистити звіт у керівника роботи.

Контрольні запитання

3.1) Вкажіть суть і особливості зварювання під флюсом.

3.2) Вкажіть, марки зварювального дроту і флюсу для зварювання і принцип їх вибору.

3.3) Назвіть параметри режиму зварювання під флюсом.

3.4) Як впливають на форму шва основні параметри режиму зварювання?

|

|

|

3.5) Вкажіть основні елементи технології зварювання під флюсом.

3.6) Назвіть основні вузли зварювального автомата ТС-17МУ і їх призначення.

3.7) В чому полягає перевага і недолік автоматичного зварювання під флюсом?

3.8) Які види дефектів зварних з’єднань Ви знаєте? Вкажіть причини їх виникнення.

3.9) Які джерела живлення використовують при автома-тичному зварюванні під флюсом по виду струму і потужності?

3.10) Вкажіть основні техніко-економічні показники автоматичного зварювання під флюсом.

| Таблиця 3.1 – Результати розрахунків | ||||||||||||||

| № досліду | Діаметр дроту d, мм | Марка дроту | Марка флюсу | Швидкість зварювання v, м/год. | Швидкість подачі дроту vд, м/год. | Струм I, A | Напруга дуги U, В | Час звар. t, с | Ширина шва B, мм | Довжина зварюв. ванни L, мм | Глибина проплав. H, мм | Кількість наплавл. металу G, г | Коефіцієнт наплавлення, г/А·год | Примітка |

| 1 | ||||||||||||||

| 2 | ||||||||||||||

| 3 | ||||||||||||||

| 4 | ||||||||||||||

| 5 | ||||||||||||||

| 6 | ||||||||||||||

|

|

|

Лабораторна робота № 4

ЗВАРЮВАННЯ В СЕРЕДОВИЩІЗАХИСНИХ ГАЗІВ. ДОСЛІДЖЕННЯ ПАРАМЕТРІВ РЕЖИМУ І ЇХ ВПЛИВУ НА ФОРМУВАННЯ ШВА

Мета роботи

1. Вивчити роботу і будову о6ладнання для зварювання в середовищі захисних газів.

2. Ознайомитися з технологією зварювання в середовищі захисних газів.

3. Дослідити залежність геометричних розмірів шва від параметрів режиму зварювання.

4. Визначати коефіцієнти розплавлення, наплавлення і втрат електродного металу в залежності від величина зварювального струму.

Програма роботи

В результаті виконання лабораторної роботи студенти повинні знати:

- марки і призначення зварювальних матеріалів;

- особливості фізико-металургійних процесів при зварю-ванні з захисних газах; .

- вимогидо зварювальних матеріалів;

- технологію зварювання в захисних газах;

- будову і роботу обладнаннядля зварювання в середовищі захисних газів;

вміти:

- зібрати зовнішню електричну схему установки і підготувати її до роботи;

|

|

|

- підібрати режим зварювання;

- відрегулювати обладнання на заданий режим зварки;

- зварити контрольний шов;

- визначити коефіцієнт розплавлення, наплавлення і втрат електродного металу;

- за результатами роботи зробити висновки про вплив параметрів режиму зварювання на формування і якість шва.

Основні теоретичні положення

Застосування захисних газів почалося разом з винаходом дугового зварювання, але при ручному зварюванні штучним електродом позитивних результатів одержати не вдалося, тому захисні гази - використовують лише при механізованому зварюванні.

Спосіб газового захисту полягає в тому що з зону дуги безперервно подається струмінь захисного газу, менш шкідливого, ніж повітря, яке викликає хрупкість наплавленого металу.

На початку 50-х років групою працівників ЦНДІТМашу під керівництвом К. В. Лобавського був розроблений важливий промисловий спосіб зварювання у вуглекислому газі, який отримав широке розповсюдження в багатьох країнах світу.

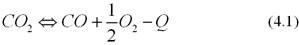

Вуглекислий газ, забезпечуючи захист зварювальної ванни від впливу повітря, разом з тим є окислюючим середовищем в результаті дисоціації в зоні високих температурдуги:

Витрата енергії на дисоціацію газу складає 20 - 25 % від загальних витрат енергії в дузі.

Втакому випадку не дивлячись на надійний захист зварювальної ванни від азоту повітря, виникає необхідність запобігання окислення металу і вигорання вуглецю, кремнію, марганцю і інших легуючих елементів, як це має місце при зварюванні вуглецевим дротом типу С8-08.

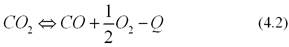

Окислення заліза з області високих температур в зварювальній ванні може відбуватися двома шляхами: безпосередньо вуглекислим газом і киснем, що утворюється в результаті дисоціації, а також випадково попадаючим в зварювальну ванну:

Утворений окис заліза в рідкому металі ванни реагує з елементами і утворюватися з ними шлаки і гази.

При зварюванні в середовищі вуглекислого газу в швах можуть утворюватися газові пори.

Для запобігання пороутворення при зварюванні в СО2 в зварювальну ванну вводять розкислювачі або через зварювальний дріт, або через спеціальний захисно-легуючий флюс. При зварюванні в середовищі СО2 використовують зварювальний дріт з підвищеним вмістом марганцю і кремнію типу СВ-08ГСА, СВ-08Г2СА і ін.

Механічні властивості зварювальних об’єднань, виконаних в середовищі вуглекислого газу, не поступаються властивостям з’єднань зварених під флюсом.

Процес зварювання плавким електродом у вуглекислому газі характеризуються наступними особливостями:

1) Для забезпечення стабільності горіння дуги, зменшення розбризкування і покращення формування шва необхідно, щоб розплавлений метал переходив з електроду в зварювальну ванну у вигляді дрібних капель.

Застосування для зварювання тонкого дроту (0,8 - 2 мм) і високого струму (75-300 А/мм2) забезпечує дрібно-крапельний перенос.

2) В даний час використовується зварювання постійним струмом на оберненій полярності, при якій забезпечується стабільне горіння дуги, зменшується розбризкування металу і якісне формування шва.

Пряму полярність застосовують при наплавочних роботах і виправленні дефектів лиття.

Найбільша стабільність, зварювання забезпечується при використанні джерел живлення з жорсткою і зростаючою характеристикою (ПСГ-350, ПСГ-500 і ін..)

3) Продуктивність процесу зварювання на оберненій полярності вища ніж продуктивність зварки під флюсом.

4) При зварюванні на прямій полярності коефіцієнт наплавлення зростає, а глибина проплавлення зменшується. В результаті цього доля основного металу в шві значно менша.

5) Збільшення напруги на дузі приводить до зменшення коефіцієнтів розплавлення і наплавлення за рахунок росту втрат тепла подовженою дугою і втрат металу на збільшення вигорання і розбризкування. При цьому поліпшується хімічний склад наплавленого металу внаслідок вигорання легуючих елементів і насичення металу киснем і азотом.

6) Із збільшенням втрат газу коефіцієнти розплавлення і наплавлення знижуються за рахунок інтенсивного охолодження дуги. При зварюванні застосовують витрати газу 900-1500 л/год.

7) Із збільшенням вильоту електроду зростає продук-тивність зварювання за рахунок – попереднього підігріву електродного дроту струмом. При цьому може погіршуватися захист зони зварювання газу.

Переваги зварювання в СО2 висока продуктивність, низька вартість, невелика чутливість до ржавіння, можливість спостереження за процесом зварювання, можливість автоматичного і напівавтоматичного зварювання без застосування будь-яких флюсо - металевих утримуючих пристроїв.

До недоліків зварювання в СО2 можна віднести необхідність захисту робочих від випромінювання дуги, очищення сопла пальника від крапель металу, менш рівна поверхня шва,

при зварюванні під флюсом і можливість зварювання лише постійним струмом.

Установка для зварювання в атмосфері вуглекислого газу складається з газелектричного пальника, механізму подачі електродного дроту, апаратної шафи (шафи управління), джерела живлення зварювальним струмом, балона з вуглекислотою, підсушувача газу, редуктора і витратоміра (ротаметра).

В трубопровідному будівництві використовують напівавтомати і автомати для зварювання плавким електродом типу А-537, А-547Р, А-547, А-1197, А-1230М, СГУ-301 і ін.

Зварювальний струм, А визначають за формулою

, (4.3)

, (4.3)

де d - діаметр електродного дроту, мм;

Напруга на дузі, U Д при газоелектричному зварюванні:

. (4.4)

. (4.4)

Зварювання проводять короткою дугою. Довжина дуги при струмах 230-500 А новина бути в межах 1,5 - 4 мм.

Відстань від сопла до зварюваного металу підтримують в межах 18 - 25 мм. При цьому забезпечується надійний захист і не значне забризкування сопла. Тиск вуглекислого газу встановлюють рівним 0,1 – 0,2 МПа, витрати газу при нормальних умовах 15 - 20 л/хв.

Приавтоматичному режимі зварювання в середовищі вуглекислого газу зварювальний струм, А визначають за формулою

, (4.5)

, (4.5)

де  - коефіцієнт розплавлення електродного дроту, г/А

- коефіцієнт розплавлення електродного дроту, г/А  год;

год;

α- коефіцієнт теплопровідності сталі, 1/0С;

l - виліт електроду, мм;

d - діаметр електродного дроту, мм;

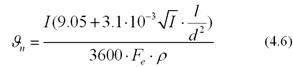

Швидкість подачі електродного дроту визначається за формулою

-площа поперечного перерізу електродного, дроту см2;

-площа поперечного перерізу електродного, дроту см2;

ρ - густина наплавленого металу,г/см3.

Дата добавления: 2020-12-12; просмотров: 89; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!