РАСЧЕТ ПОСАДОК И НАЗНАЧЕНИЕ ПОЛЕЙ ДОПУСКОВ

Посадки в системе отверстия и в системе вала

Конструктор назначает посадки в виде определенного сочетания полей допусков отверстия и вала, причем номинальный размер отверстия и вала является общим (одинаковым) D=d и называется номинальным размером соединения. Посадки могут быть назначены в системе отверстия (СH) или в системе вала (Сh). Выбор системы диктуется конструктивными, технологическими или экономическими соображениями.

В системе отверстия посадки производятся между отверстием с основным отклонением H (H6; H7; H8 и т.д) и валами с различными основными отклонениями от a до z (f 7; m6; n5; p6; u7 и другие).

В системе вала посадки осуществляются между валом с основным отклонением h (h6; h7; h8 и т.д.) и отверстиями с различными основными отклонениями от A до Z (F8; M7; N6; P6; U5 и другие).

Из двух систем предпочтительной является СH, поскольку стоимость обработки точного отверстия выше, чем точного вала, так как для производства разных по точности отверстий в системе Сh требуется множество мерных режущих инструментов (сверл, зенкеров, разверток, протяжек и т.д.) и средств контроля.

Система вала применяется реже, только в экономически обоснованных случаях:

· на валах, изготовленных из калиброванного холоднотянутого прутка без обработки резанием посадочных поверхностей;

· в соединении длинного участка вала одного номинального размера с отверстиями в разных деталях с различными характеристиками посадки;

|

|

|

· в соединениях стандартных деталей и узлов, выполненных в системе вала (наружное кольцо подшипника, шпонка по ширине и др.) [4, 12].

Посадки могут быть получены с зазором (S), натягом (N) и как переходные (SN). Различают Smin, Smax, Smи Nmin, Nmax, Nm, которые количественно оценивают посадку и подсчитываются по формулам:

Smin = Dmin – dmax = |EI – es|,

Smax = Dmax– dmin = |ES – ei|,

Sm = (Smax + Smin)/2 = Dm - dm.

Nmin = dmin – Dmax = |ei – ES|,

Nmax = dmax – Dmin = |es – EI|,

Nm = (Nmax + Nmin)/2 = dm – Dm.

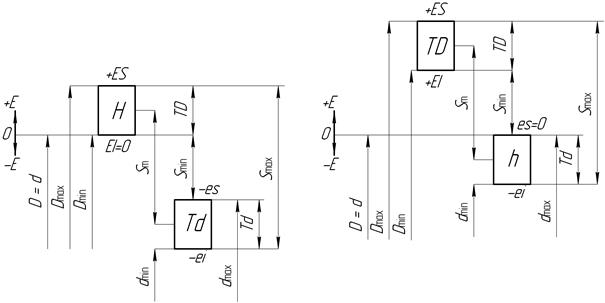

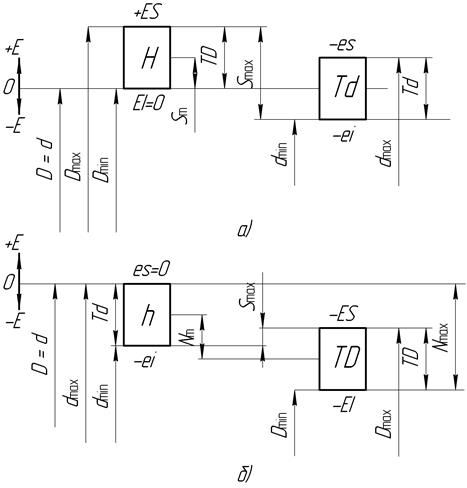

Примеры расположения полей допусков для разных типов посадок в двух системах приведены на рис. 1.4, 1.5 и рис. 1.6.

В посадке с зазором поле допуска отверстия расположено над полем допуска вала (рис. 1.4).В этих посадках втулка свободно собирается с валом.

Допуск посадки с зазором TS = Smax – Smin = TD + Td .

Значение Smin называют гарантированным зазором, который необходим для размещения смазки, компенсации температурных и упругих деформаций.

К посадкам с зазором относятся посадки H/h в различных квалитетах, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Для них Smin=0.

|

|

|

В посадке с натягом поле допуска отверстия расположено под полем допуска вала (рис. 1.5), то есть действительный размер вала до сборки больше действительного размера отверстия. Требуется применение силового или теплового воздействия (нагрев втулки или охлаждение вала). Минимальный натяг необходим для передачи заданного крутящего момента или осевого усилия, максимальный натяг определяется прочностью соединяемых деталей.

Допуск посадки с натягом TN = Nmax – Nmin = Td + TD , где Nmin – гарантированный натяг.

Переходной посадкой называется посадка, в которой при сборке возможно получение как зазора, так и натяга. Эти посадки обеспечивают точное центрирование (совпадение осей) втулки относительно оси вала. В такой посадке поля допусков отверстия и вала частично или полностью перекрывают друг друга (рис. 1.6.) Переходные посадки характеризуются наибольшими значениями натяга Nmax и зазора Smax.

Допуск переходной посадки Т SN = TD + Td = Nmax + Smax.

Допуск посадки всегда равен сумме допусков отверстия и вала.

В переходной посадке средний натяг (зазор) рассчитывается по формуле:

|

|

|

Nm(Sm)= dm(Dm) – Dm (dm) = (Nmax − Smax )/2.

Результат со знаком минус будет означать, что среднее значение для посадки соответствует Sm.

а) б )

Рис. 1.4. Схемы посадки с зазором: а – в системе отверстия; б – в системе вала

а) б)

Рис. 1.5. Схемы посадки с натягом:

а – в системе отверстия; б – в системе вала

Рис. 1.6. Схемы переходной посадки: а – в системе отверстия; б – в системе вала

Посадки могут быть основными и комбинированными (внесистемными).

Признаки основной посадки:

1) поля допусков отверстия и вала принадлежат одной системе;

2) экономическая точность отверстия и вала должна быть одинаковой (номера квалитетов одинаковы или квалитет отверстия на единицу больше, чем квалитет вала для посадок с натягом и переходных).

Комбинированной будет называться посадка, в которой не выполняются оба признака основной посадки или один из них. Назначаться комбинированные посадки могут в случае, если поле допуска одной из сопрягаемых деталей определяется соединением с третьей, чаще всего стандартной деталью или узлом. Например, в соединении гладкого вала с распорной втулкой, поле допуска вала (k6) зависит от характера его соединения с подшипником (L0/k6). Тогда для образования зазора, обеспечивающего легкость сборки в соединении вал – распорная втулка, на отверстие во втулке требуется назначить, например, поле допуска F8. Таким образом, получится посадка F8/k6 – внесистемная (основное отклонение отверстия–F из системы вала, основное отклонение вала – k из системы отверстия) и комбинированная по квалитетам–IT8 для отверстия, IT6 – для вала (см. гл.4).

|

|

|

На сборочных чертежах посадка обозначается дробью Ø40  , причем всегда поле допуска отверстия в числителе, а вала −в знаменателе, в текстовых записях – в строку через наклонную разделительную черту (запись предпочтительная) Ø 40H7/e8 или в строку через тире – Ø 40H7 – е8.

, причем всегда поле допуска отверстия в числителе, а вала −в знаменателе, в текстовых записях – в строку через наклонную разделительную черту (запись предпочтительная) Ø 40H7/e8 или в строку через тире – Ø 40H7 – е8.

Примеры обозначения посадок:

– основные в системе отверстия - Ø30H7/k6; Ø105H8/f8;

– основные в системе вала - Ø30K7/h6; Ø 105F8/h8;

– комбинированные посадки по обоим признака - Ø80G7/d9; Ø20F8/k6;

– комбинированная посадка по первому признаку - Ø40H8/h8.

1.2.2. Подбор посадок методом подобия

Метод подобия при назначении посадок используется при наличии большого справочного материала по применению посадок в конструкциях.

При совпадении конструктивных и эксплутационных показателей проектируемого и аналогичного изделия (рекомендуемого по справочнику) производится выбор посадки [4, 6, 12].

Аналоговыми будут считаться конструкции, совпадающие с проектируемыми по характеру соединения (типу посадки: с зазором, натягом или переходная); по системе посадки (СН или Сh); по точности изделия (машины, механизма), а также по экономической точности обработки деталей сопряжения (в нормальных производственных условиях). Методы обеспечения экономической точности поверхностей указаны в табл. 2.4 (см. гл. 2).

Посадки с зазором могут назначаться в квалитетах с 5-го по 12-й. Посадки с натягом и переходные применяются в точных квалитетах с 5-го по 8-й, при этом квалитет отверстия рекомендуется принимать грубее квалитета вала на один, чтобы уровнять экономическую точность их изготовления.

При выборе посадок из стандартных полей допусков необходимо использовать посадки предпочтительного применения [2,4,12]. Области применения стандартных посадок приведены в табл. 1.6.

Порядок назначения посадки методом подобия:

· выбирается система посадки (см. п. 1.2.1), определяется ее тип (с зазором, натягом или переходные) и вид сопряжения (скользящее, ходовое, прессовое и т.д.);

· выбирается квалитет, учитывая условия эксплуатации данного соединения;

· назначается посадка по рекомендациям табл. 1.6;

· определяются предельные отклонения сопрягаемых деталей (табл. 1.1; 1.2; 1.3), строится схема расположения полей допусков, рассчитываются предельные и среднее значения зазоров или натягов и допуск посадки;

· посадки указываются на сборочном чертеже, а поля допусков (в смешанном виде) на чертежах деталей, входящих в изделие.

1.2.3. Назначение посадки расчетным методом

Расчетный метод используется в том случае, когда по условиям эксплуатации механизма предельные значения зазоров или натягов ограниченны [3,14], например, для подшипников скольжения, ответственных прессовых соединений [4] и т.д.

Расчет посадки осуществляется в следующей последовательности [8,9].

· По результатам анализа конструкции узла определяется система посадки. В большинстве случаев посадки осуществляются по системе отверстия как предпочтительной. Типовые случаи назначения посадок по системе вала – см. пп. 1.2.1;

· Рассчитывается допуск посадки по заданным характеристикам:

TS = Smax – Smin ; TN = Nmax – Nmin ;

· По известному номинальному размеру определяется число единиц допуска посадки aS ( N ), которое характеризует относительную точность; рассчитывается и назначается квалитет посадки:

TS(TN) = a S(N)i = TD + Td = a D i + a d i = i(a D + a d),

a S(N) = TS(TN)/ i,

где a D + a d = a S ( N ) – количество единиц допуска посадки с зазором (натягом), выраженное через a D и a d – числа единиц допуска отверстия и вала соответственно.

Значение i = 0,1 IT6 берется по табл. 1.1 для интервала размеров, в котором находится номинальный размер отверстия или вала (в посадке D = d).

При назначении квалитетов на отверстие и вал необходимо стремиться обеспечить выполнение второго признака основной посадки.

Таблица1.6

Рекомендации по применению стандартных посадок ЕСДП

| Тип посадки и вид сопряжения | Области применения | ||

| Посадки с зазором | |||

| H/h (Скользящие посадки) | Используются в неподвижных соединениях при невысокой точности центрирования, когда передача крутящего момента выполняется через шпонку, для часто разбираемых соединений, для точного направления при возвратно-поступательном движении. Наименьший зазор равен нулю, наибольший – сумме допусков вала и отверстия. Применяются в квалитетах с 4-го по 12-й | ||

| Широко используемая посадка: сменные шестерни на валах металлообрабатывающих станков, фрезы на оправках, центрирующие корпуса (стаканы) под подшипники качения, поршни в цилиндрах пневматических сверлильных машин | ||

| То же назначение, что и посадка H7/h6, но с более широкими допусками и при большей длине соединения | ||

(H8/h9) | Центрирующие промежуточные (стаканы) корпуса подшипников, сменные шестерни, шкивы на концах валов, ползуны на призматических шпонках, направляющие стержни в опорах, кронштейны на колоннах | ||

; (H10/h11) | Аналогично предыдущей посадке, когда требуется расширение поля допуска | ||

(H12/h12) | Посадки низкой точности для неподвижных и подвижных соединений; соединение деталей под сварку; центрирующие фланцы крышек и корпусов арматуры, звёздочки тяговых цепей на валах | ||

| H11; h11; H12; h12 | Нецентрирующие диаметры шлицевых валов и втулок, высота шпонки; диаметры отверстий под крепёжные элементы при высокой точности сборки | ||

| Н/g ; G/h (Посадки движения) | Применяются в точных квалитетах (с 4-го по 7-й). Для подвижных соединений с малыми зазорами. В неподвижных соединениях обеспечивают легкую установку детали при точной фиксации ее расположения | ||

G7/h6 H6/g5 | Применяются в особо точных механизмах (плунжерные и золотниковые пары). Шпиндели точных станков, направляющие втулки, переключаемые шестерни на валах коробок передач, сменные направляющие втулки в кондукторах, опорные пальцы приспособлений, подшипники скольжения при малых нагрузках, для регулируемых стаканов под подшипники | ||

| H/f ; F/h (Посадки ходовые) | Характеризуются умеренным гарантированным зазором, обеспечивающим свободное перемещение вдоль оси и вращение. Применяются для подшипников скольжения при консистентной и жидкой смазке, при легких и средних режимах работы, в подвижных соединениях, а также в неподвижных для обеспечения легкой сборки и разборки | ||

Продолжение табл.1.6

| Применяются в точных соединениях при умеренных скоростях (n = 50…2000 об/мин). Подшипники скольжения валов в коробках перемены передач, подшипники скольжения станков нормальной точности, свободно вращающиеся на валах зубчатые колеса повышенной точности (6-7) | ||

| H6/f6; F7/h5 | Применяются в механизмах высокой точности. Посадочные места под подшипники качения при местном нагружении, коренные шейки коленчатого вала | ||

| H8/f8; H8/f9 H9/f9; F8/h8 F9/f8; F9/h9 | Посадки пониженной точности для соединений с гарантированным зазором. Подшипники скольжения при значительных скоростях вращения тяжёлого машиностроения, свободно вращающиеся на валах зубчатые колеса, ролики на осях, крышки цилиндров и др. | ||

| H/e ; E/h (Легкоходовые посадки) | Имеют гарантированный зазор (вдвое больше, чем у ходовых посадок). Применяются в затрудненных условия монтажа (многоопорные валы, разнесённые опоры). Используются при вращении с числом оборотов 2…25 тыс. об/мин; в подшипниках скольжения при больших длинах соединений (больше 2d) для компенсации прогиба детали; в неподвижных соединениях со значительным зазором, когда требуется регулировка | ||

H 7/e8 ; H8/e8

E9/h8

H 7/e8 ; H8/e8

E9/h8

| Блок зубчатых колёс, стержни вилок переключения скоростей в направляющих, ходовые винты суппортов, крышки коробок передач, а также коренные шейки коленчатого вала и шеек распределительного вала | ||

| H6/e7 ; H7/e7 E8/h6 | Подшипники жидкостного трения. Коренные подшипники коленчатых и распределительных валов двигателей внутреннего сгорания (ДВС) | ||

| H8/e9 ; H9/e9 E9/h9 | Применяются в подвижных и неподвижных соединениях для компенсации температурных деформаций и погрешностей расположения поверхностей | ||

| H/d ; D/h (Широкоходовые посадки) | Характеризуются большим гарантированным зазором, позволяющим компенсировать геометрические погрешности и температурные деформации, обеспечивают свободное перемещение деталей | ||

| H7/d8 ; H8/d8 D8/h6 ; D8/h7 | Посадки повышенной точности. Для точных подвижных соединений при тяжёлых условиях работы. Подшипники жидкостного трения, валки прокатных станов, впускные и выпускные клапаны ДВС, поршневые кольца в канавках поршня (по ширине), холостые шкивы и зубчатые колёса, шатунные шейки | ||

| H8/d9 ; H9/d9 | Применяются при невысоких требованиях к точности. Быстроходные передачи (n = 25…50 тыс. об/мин), холостые шкивы, сальники, поршни в цилиндрах компрессоров, трансмиссионные валы в подшипниках | ||

| Подвижные соединения, работающие в условиях загрязнения, при низкой точности. Грубые направляющие прямолинейного движения, маслосбрасывающие кольца, шарниры, муфты, свободно сидящие на валах, крышки подшипников и распорные втулки |

Продолжение табл.1.6

| Н8/c8 | Применяются для посадок поршня в цилиндр, подшипников жидкостного трения тяжело-нагруженных валов в прокатных станах, турбинах, насосах, компрессорах, выпускные клапаны | |||

| (Посадки с большими зазорами) H11/c11;H11/b11 H12/b12;H11/a11 A11/h11 | Применяются только в грубых квалитетах (11-м и 12-м) для изделий низкой точности, где необходимы большие зазоры для компенсации погрешностей изготовления, валы сельскохозяйственных машин, валы тормозных тяг, сменные рычаги и рукоятки, сальники арматурные | |||

| Переходные посадки | ||||

| H/js ; Js/h Плотные посадки | Более вероятны зазоры, чем натяги. Обеспечивают лёгкую сборку и разборку, а также точное центрирование. Применяются для сменных деталей, которые требуют дополнительного крепления. Применяются в точных квалитетах: валы с 4-го по 7-й, а отверстия с 5-го по 8-й. | |||

| H7/js6 Js7/h6 | Стаканы подшипников 4-го, 5-го классов точности в корпусах, зубчатые колёса, соединяемые с валом двумя шпонками, пиноль задней бабки токарного станка | |||

| H6/js5 Js6/h5 | Повышенной точности. Гильзы в корпусе шпиндельной головки расточного станка, шкивы и ручки на концах валов | |||

| H8/js7 Js8/h7 | Пониженной точности. Стаканы подшипников 0 и 6 классов точности в корпусах, для плотных подвижных соединений без люфта, центрирующие элементы крышек, полумуфты; зубчатые колёса на валы при малых нагрузках | |||

| H/k ; K/h (Напряжённые посадки) | Вероятность получения зазоров и натягов одинакова. При L £ 3d зазоры не ощущаются. Обеспечивается хорошее центрирование, требуют дополнительного крепления, применяются в передачах со средними скоростями (до 15 м/с) в точных квалитетах | |||

| Установка зубчатых колёс на валах редукторов, в станках и других машинах; передача крутящего момента обеспечивается шпонкой; шкивы, муфты на валах; втулка в головке шатуна тракторного двигателя, маховики и рычаги на валах; стаканы подшипников, когда предпочтителен натяг | |||

| H6/k5 K6/h5 | Повышенной точности. Поршневой палец в бобышках поршня, шестерни на валу точного механизма | |||

| H8/k7 K8/h7 | Пониженной точности. В сельскохозяйственном машиностроении, химическом и дорожном машиностроении | |||

| H/m ; M/h (Тугие посадки) | Обеспечивают преимущественно натяги. Применяются для хорошего центрирования зубчатых колёс на быстровращающихся валах (св. 15 м/с) при малых нагрузках и больших длинах соединения (L > 2d), а также на концах вала. Требуется дополнительное крепление | |||

| H7/m6 ; H6/m5 H8/m7 M7/h6 ; M6/h5 M8/h7 | Зубчатые колёса на валах редукторов, центрирующие штифты, тонкостенных втулок из цветных сплавов, центрирование кулачков на распределительном валу. Поршневые пальцы в бобышках поршней компрессоров, втулки фиксаторов в станочных приспособлениях | |||

Окончание табл. 1.6

| H/n ; N/h (Глухие посадки) | Наиболее вероятны натяги, в этих посадках зазора практически не возникает. Разборка соединений производится редко. Применяются в неподвижных соединениях, передающих большие усилия при наличии ударов и вибраций. Требуется дополнительное крепление | |||

| H7/n6 ; H7/n5 H8/n7 N7/h6 ; N7/h5 N8/h7 | Тяжело-нагруженные зубчатые колёса (камнедробилок, ковочных машин), бронзовые венцы червячных колёс на чугунной ступице, постоянные втулки в корпусах кондукторов, установочные пальцы и штифты, гильзы дроссельного клапана, втулки в корпусах подшипников скольжения | |||

| Js; js; K; k; M; m; N; n | Основные отклонения, используемые для циркуляционно-нагруженных колец шариковых подшипников при посадке их на вал или в корпус | |||

| Посадки с натягом | ||||

| H/p ; P/h (Легкопрессовые посадки) | Имеют минимальный гарантированный натяг. Применяются при малых крутящих моментах и осевых нагрузках, для соединения тонкостенных деталей, для центрирования тяжело-нагруженных и быстро вращающихся крупногабаритных деталей. Требуют дополнительного крепления. Аналогичны глухим посадкам для деталей из цветных металлов. Посадочные места под подшипники качения (р5; р6 или P7; P6) в нежестких конструкциях. | |||

| Зубчатые колёса в токарных станках, установочные кольца, уплотнительные кольца, клапанные сёдла в гнёздах, втулки и кольца при посадке в корпус, тонкостенные втулки на валах | |||

| H6/p5 P6 /h5 | Повышенной точности. Применяются, когда недопустимы значительные колебания натягов, в соединениях тонкостенных втулок при больших длинах | |||

| H/ R; H/ S; R/ h; S/ h (Прессовые средние посадки) | Характерен умеренный натяг N = (0.0002…0.0006)d m. Обеспечивают передачу нагрузок средней величины без дополнительного крепления. (Сборка возможна под прессом или методом термической деформации) | |||

| H7/r6 (при d£80) H7/s6 (при d>80) R7/h6 ; S7/h6 | Фиксаторы и упоры в приспособлениях, постоянные кондукторные втулки, зубчатые колеса на промежуточном валу в коробке передач грузового автомобиля, втулки подшипников скольжения в головке шатуна компрессора, гильза цилиндра ДВС, бронзовый венец червячного колеса на ступице | |||

| H/u ; H/x ; H/z (Прессовые тяжёлые посадки) | Характеризуются большими гарантированными натягами N = (0.001…0.002)d m. Применяются без дополнительного крепления в соединениях с тяжёлыми и динамическими нагрузками. Рекомендуется проверка на прочность ( Сборка выполняется методом термической деформации и продольной запрессовки, требуется сортировка на группы и селективная сборка) | |||

| H7/u7 ; H8/u8 H8/x8 ; H8/z8 | Муфты на концах валов, установочные штифты в приспособлениях, пальцы эксцентриков кривошипно-шатунного механизма; металлокерамические втулки в корпусе сцепления трактора, соединения стальных деталей с деталями из пластмассы и мягких сплавов | |||

Примечания: 1. B рамку заключены посадки предпочтительного применения.

2. Название посадок (вид сопряжения) соответствует системе допусков и посадок ОСТ и указано в скобках.

При этом могут быть следующие варианты: принимается одинаковый квалитет для вала и отверстия по значению aS(N)/2, если aD = ad ≈ aS(N)/2 и соответствует значению aS(N)/2 по табл. 1.1; если отношение aD = ad ≈ aS(N)/2 невозможно обеспечить, то на отверстие назначается более грубый квалитет, чем на вал (отличие в квалитетах не более, чем на один), то есть aD > ad, при этом сумма aD + ad должна быть близка к расчетному значению aS(N). Часто второй вариант назначения квалитетов используется при наличии монтажа на вал подшипника качения и распорной втулки, когда посадка, как правило, будет комбинированная по квалитетам.

Например, пусть aS = 35. Тогда при aD = ad = 35/2 = 17,5 – точность отверстия и вала соответствует » IT7 (a =16). Если же на вал смонтирован подшипник, необходимо точность вала ограничить IT6 (ad =10), тогда aD = 35 –10 = 25, что соответствует точности отверстия IT8.

· Определяются отклонения отверстия и вала, образующих посадку:

– по известному номинальному размеру и квалитету основной детали по ГОСТ25346 (табл. 1.1; 1.2; 1.3) определяется значение второго отклонения:

ES – для основного отверстия Н (основное отклонение EI = 0) в СН или ei – для основного вала h (основное отклонение es = 0) в Сh;

– по указанным далее зависимостям определяются основное и второе отклонения не основной детали соединения – вала в СН или отверстия в Сh;

для посадки с зазором: Smax = ES – ei ; Smin = EI – es ;

для посадки с натягом: Nmax = es – EI ; Nmin = ei – ES ;

для переходных посадок: Nmax = es – EI ; Smax = ES – ei .

Например, для осуществления посадки с зазором назначена СН, тогда положение поля допуска вала определится через известные величины EI ; ES ; Smax; Smin:

es = – (Smin – EI) – основное отклонение вала (верхнее);

ei = – (Smax – ES)или ei = es – IT – второе отклонение вала (нижнее).

· По ГОСТ 25346 производится подбор стандартного поля допуска вала или отверстия по рассчитанным значениям отклонений.

· Строится схема расположения полей допусков в посадке, рассчитываются и указываются на ней характеристики посадки с учетом табличных значений предельных отклонений.

· Проверяется правильность подбора посадки сравнением значений табличных предельных зазоров (натягов) с заданными:

Smaх табл. £ Smax ; Smin табл. » Smin ;

Nmax табл. » Nmax ; Nmin табл. ³ Nmin.

Допускаемая погрешность подбора по характеристикам посадки может составлять ±10%. Формула для определения погрешности (DТ) выхода назначенного стандартного поля допуска (Тст) за заданное (Тзад) имеет вид:

DТ = (Тзад – Тст) × 100% / Тзад £10%.

· Посадка записывается на сборочном чертеже условным обозначением в смешанном виде. Поля допусков (в смешанном виде) указываются на чертежах деталей.

Дата добавления: 2019-02-22; просмотров: 5607; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!