Расчет предельных и исполнительных размеров калибров и выбор универсальных измерительных средств

Калибры являются контрольными инструментами для определения годности деталей. С помощью калибров можно установить, находится ли действительный размер детали между наибольшим и наименьшим предельными размерами или нет, т. е. годная деталь или бракованная.

Для контроля отверстий используют калибры-пробки, а для контроля валов – калибры-скобы. В комплект калибров входят проходной (ПР) и непроходной (НЕ) калибры. Деталь считается годной, если проходной калибр проходит в проверяемую деталь под действием собственного веса или усилия, равного ему, а непроходной – не проходит.

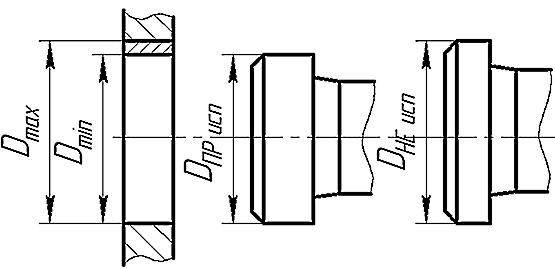

По назначению калибры делятся на рабочие и контрольные. В процессе изготовления рабочих калибров-скоб используются контрольные калибры: К – ПР, К – НЕ, а калибр К – И – для контроля износа проходной скобы в процессе ее эксплуатации. Схемы контроля калибрами-пробками и калибрами-скобами представлены на рисунках 11, а и 13, а.

Расчет калибров для контроля отверстий

С помощью проходной пробки проверяют наименьший предельный размер отверстия Dmin, а непроходной – наибольший предельный размер Dmах, т. е. эти размеры являются номинальными для проходной и непроходной пробок.

а)

б)

Рисунок 11 – Схемы контроля отверстия калибрами-пробками (а) и расположения полей допусков калибра-пробки (б)

|

|

|

В качестве исполнительных размеров, т. е. размеров, проставляемых на чертежах, калибров-пробок принимается их наибольший размер, допуск задается в «минус», как для основного вала.

Пример 1 –Рассчитать исполнительные размеры калибров-пробок для контроля отверстия Ø16Н8  .

.

Решение

Максимальный предельный диаметр отверстия

Dmax = D + ES =16 + 0,027 = 16,027 мм.

Минимальный предельный диаметр отверстия

Dmin = D + EI = 16 + 0 = 16,000 мм.

Допуски на изготовление калибров нормируются по ГОСТ 24853-81.

Для определения предельных и исполнительных размеров пробок из таблицы указанного стандарта (таблица А.1) выписываем численные значения параметров Н, y, z по квалитету 8 и диаметру 16 мм: Н = 3 мкм = 0,003 мм; y = 4 мкм = 0,004 мм; z = 4 мкм = 0,004 мм.

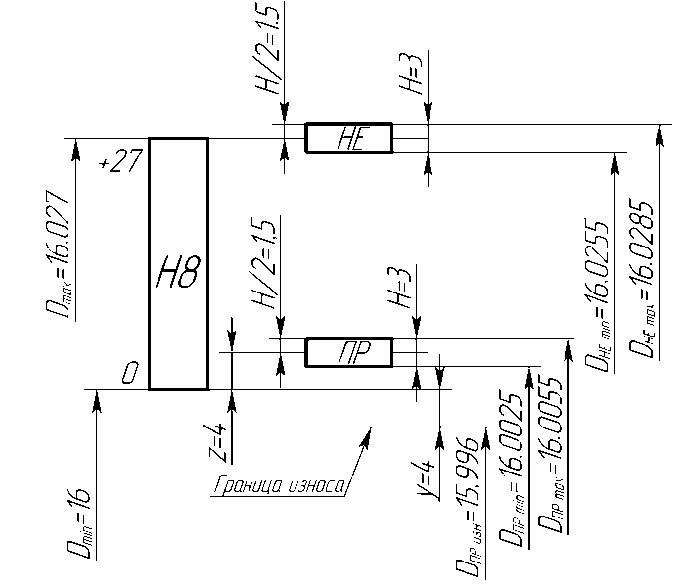

Строим схему полей допусков калибра-пробки, на которой указываем поле допуска контролируемого отверстия Н8, и проставляем все найденные допуски (рисунок 11, б). Эта схема применима для расчета калибров-пробок с номинальными размерами до 180 мм.

Определяем предельные и исполнительные размеры пробок ПР и НЕ из ГОСТ 24853-81 по формулам:

DПР min = Dmin + z – H / 2 = 16 + 0,004 – 0,003 / 2 = 16,0025 мм;

DПР max = Dmin + z + H / 2 = 16 + 0,004 + 0,003 / 2 = 16,0055 мм;

DПР изн = Dmin – y = 16 – 0,004 = 15,996 мм.

|

|

|

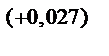

Исполнительный размер проходной пробки

DПР исп = DПР max  = 16,0055 -0,003 мм;

= 16,0055 -0,003 мм;

DНЕ max = Dmax + H / 2 = 16,027 + 0,003 / 2 = 16,0285 мм;

DНЕ min = Dmax – H / 2 = 16,027 – 0,003 / 2 = 16,0255 мм.

Исполнительный размер непроходной пробки

DНЕ исп = DНЕ max  = 16,0285-0,003 мм.

= 16,0285-0,003 мм.

Вычерчиваем эскиз рабочей пробки, на котором указываем исполнительные размеры, шероховатость рабочих поверхностей и маркировку (рисунок 12). Шероховатость выбираем по таблице А.2. Маркировка калибра содержит диаметр контролируемого отверстия с полем допуска и квалитетом точности, предельные отклонения контролируемого отверстия, товарный знак завода-изготовителя.

Рисунок 12 – Эскиз калибра-пробки

Дата добавления: 2019-03-09; просмотров: 6974; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!