Построение полей допусков посадок, расчет характеристик посадок

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Кафедра «Технология машиностроения»

НОРМИРОВАНИЕ ТОЧНОСТИ И

ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

Методические рекомендации к практическим занятиям

Для студентов специальности 1-70 03 01 «Автомобильные дороги» дневной и заочной форм обучения

Могилев 2017

УДК 621.81

ББК 34.41

Н87

Рекомендовано к изданию

учебно-методическим отделом

Белорусско-Российского университета

Одобрено кафедрой «Технология машиностроения» « 6 » апреля 2017 г., протокол № 13

Составитель: канд. техн. наук, доц. Е. Н. Антонова;

Рецензент канд. техн. наук, доц. В. В. Кутузов

Приведены варианты заданий для решения задач по темам практических занятий для дисциплины «Нормирование точности и технические измерения».

Учебно-методическое издание

НОРМИРОВАНИЕ ТОЧНОСТИ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

Ответственный за выпуск Е. Н. Антонова

Технический редактор А. А. Подошевко

Компьютерная верстка Н. П. Полевничая

Подписано в печать. Формат 60х84/16. Бумага офсетная. Гарнитура Таймс.

Печать трафаретная. Усл. печ. л. . Уч.-изд. л. . Тираж 56 экз. Заказ №

Издатель и полиграфическое исполнение:

Государственное учреждение высшего профессионального образования

|

|

|

«Белорусско-Российский университет»

Свидетельство о государственной регистрации издателя,

изготовителя, распространителя печатных изданий

№ 1/156 от 24.01.2014 г.

Пр. Мира, 43, 212000, Могилев.

© ГУ ВПО «Белорусско-Российский

университет», 2017

Содержание

1 Построение полей допусков........................................................... 4

2 Построение полей допусков посадок, расчет характеристик

посадок……………………………………………...........................................7

3 Расчёт предельных и исполнительных размеров калибров,

выбор универсальных измерительных средств...................................... 15

3.1 Расчет калибров для контроля отверстий................................. 15

3.2 Расчет калибров для контроля валов........................................ 18

3.3 Выбор универсальных измерительных средств....................... 21

4 Расчёт и выбор посадок подшипников качения.......................... 22

4.1 Расчет и выбор посадок для установки подшипника качения

на вал и в корпус....................................................................................... 23

4.2 Определение требований к посадочным поверхностям вала

и отверстия в корпусе................................................................................ 24

|

|

|

5 Допуски цилиндрических зубчатых передач............................... 26

6 Обозначения на чертежах............................................................. 29

Список литературы.......................................................................... 32

Приложение А.................................................................................. 33

Приложение Б................................................................................... 39

Построение полей допусков

Номинальный размер – размер, проставляемый на чертеже, служащий началом отсчета отклонений и определяемый исходя из функционального назначения детали.

Действительный размер – размер, полученный в результате измерения с допустимой погрешностью.

Деталь считается годной, если ее действительные размеры находятся между или равны двум предельным размерам – наибольшему (dmax, Dmax) и наименьшему (d min, D min).

Каждый из двух предельных размеров определяют по отклонениям от номинального размера. Верхнее отклонение обозначается буквами ES, es, а нижнее – EI, ei.

Предельные отклонения выбираются из ГОСТ 25347-82 в зависимости от номинального размера, поля допуска и квалитета точности.

При соединении двух деталей одна из них является охватываемой, другая – охватывающей. Первая условно называется валом, вторая – отверстием. Эти названия применимы не только для цилиндрических поверхностей, но и для плоских (например, размер, определяющий ширину шпоночного паза, выступает в роли отверстия, а размер, определяющий ширину шпонки, – в роли вала). Отверстия принято обозначать большими буквами (D, ТD, Н, ES, EI), валы – малыми (d, Тd, h, es, ei).

|

|

|

Наибольший предельный размер определяется:

– для вала

dmax = d + es; (1)

– для отверстия

Dmax = D + ES. (2)

Наименьший предельный размер определяется:

– для вала

d min = d + ei; (3)

– для отверстия

D min = D + EI. (4)

Разность между наибольшим и наименьшими предельными размерами или между верхним и нижним отклонением называется допуском размера (Тd, ТD):

– для вала

Тd = dmax – dmin = es – ei; (5)

– для отверстия

ТD = Dmax – Dmin = ES – EI. (6)

В единой системе допусков и посадок (ЕСДП) установлено 19 квалитетов: 01; 0; 1; 2; …; 17 (самые точные – 01 и 0).

Основное отклонение – одно из двух отклонений, ближайшее к нулевой линии.

|

|

|

Основные отклонения обозначаются буквами латинского алфавита (рисунок 1) (для валов – a, b, c, d, e, h,…, x, y, z, для отверстий – A, B, C, D, CD, E, H,…, X, Y, Z).

Рисунок 1 – Основные отклонения валов и отверстий

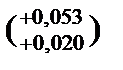

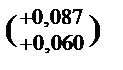

На чертеже в обозначение размера входят номинальный размер, поле допуска, квалитет точности и два отклонения. Например, отверстие Ø20F8  , вал Ø16z8

, вал Ø16z8  . Если одно из отклонений равно нулю, то оно не записывается: Ø182Н8

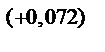

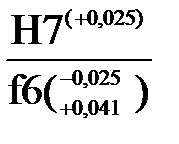

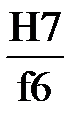

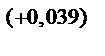

. Если одно из отклонений равно нулю, то оно не записывается: Ø182Н8  , Ø50h7(-0,025), если оба отклонения одинаковые по модулю, то запись выглядит так: Ø50js7(±0,0125). Соединение двух деталей (посадка) обозначается дробью Ø50

, Ø50h7(-0,025), если оба отклонения одинаковые по модулю, то запись выглядит так: Ø50js7(±0,0125). Соединение двух деталей (посадка) обозначается дробью Ø50  , или Ø50

, или Ø50  , или Ø50Н7/f6. В числителе всегда записываются поле допуска и квалитет точности отверстия, в знаменателе – поле допуска и квалитет вала.

, или Ø50Н7/f6. В числителе всегда записываются поле допуска и квалитет точности отверстия, в знаменателе – поле допуска и квалитет вала.

Задача. Построить схему расположения заданных полей допусков, на схеме указать номинальный размер вала или отверстия, предельные размеры в миллиметрах, предельные отклонения, допуск вала или отверстия в микрометрах. Определить, является ли заданное поле допуска предпочтительным для применения. Исходные данные взять из таблицы 1. Порядок построения и последовательность расчетов приведены в примере 1.

Таблица 1 – Варианты заданий к задаче

| Вариант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| Диаметрмм | 48 | 15 | 90 | 75 | 30 | 100 | 35 | 180 | 260 | 38 | 120 | 340 | 60 | 20 | 42 | 25 |

| Поля допусков | Js7 D8 R7 | G7 u7 K7 | H8 f7 js7 | E9 h8 S7 | H7 t6 k7 | F7 h6 T7 | H9 d8 z8 | c8 Е8 n7 | D9 F8 к7 | T7 u8 k6 | f8 T7 K6 | d8 t6 F7 | N8 к6 js9 | е8 G6 P6 | x8 M6 Js8 | g6 U8 r6 |

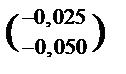

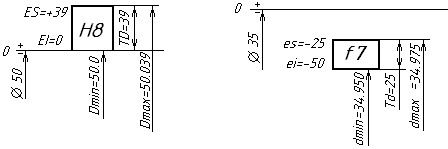

Пример –Построить схемы полей допусков отверстия Ø50Н8 и вала Ø35f7. Определить предельные размеры, допуски отверстия и вала.

Решение

По номинальному размеру, полю допуска и квалитету точности выписываем из ГОСТ 25347-82 (приложение Б) верхнее и нижнее отклонения для вала и отверстия и записываем в миллиметрах (в таблице стандарта значения приведены в микрометрах): Ø50Н8  , Ø35f7

, Ø35f7  .

.

Рассчитаем предельные размеры вала и отверстия, используя формулы (1)–(4):

dmax = 50 + (– 0,025) = 49,975 мм;

d min = 50 + (– 0,050) = 49,950 мм;

Dmax = 50 + (+ 0,039) = 50,039 мм;

D min = 50 + 0 = 50,0 мм.

Рассчитываем допуски размеров вала и отверстия, используя формулы (5) и (6):

Тd = 49,975 – 49,950 = 0,025 мм;

ТD = 50,039 – 50,0 = 0,039 мм.

Строим схемы полей допусков вала и отверстия (рисунок 2). Построение схемы начинаем с изображения нулевой линии, к которой снизу вверх указываем номинальный размер отверстия диаметром 50 мм. От нулевой линии вверх откладываем верхнее отклонение, которое положительно, т. е. +39 мкм. Нижнее отклонение равно нулю и находится на нулевой линии. Произвольно по ширине достраиваем поле допуска, внутри которого записываем Н8. Для вала Ø35f7 оба отклонения отрицательны, т. е. поле допуска будет расположено ниже нулевой линии. Оба отклонения откладываются вниз, отсчет ведется от нулевой линии (рисунок 2, б). На схеме указываем предельные размеры и допуски.

| б) |

| а) |

а – отверстие; б – вал

Рисунок 2 – Схемы полей допусков

Построение полей допусков посадок, расчет характеристик посадок

Посадка – характер соединения двух деталей. Соединение может быть свободным или плотным. Посадки образуются сочетанием полей допусков отверстия и вала.

В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть с зазором, с натягом и переходная.

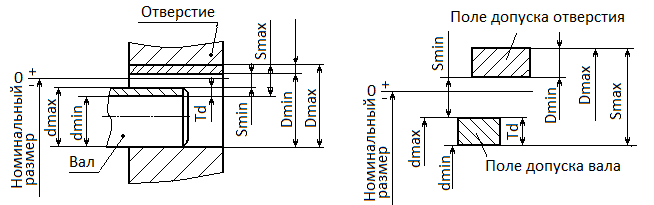

В посадках с зазором зазор S гарантирован, т. е. размер отверстия всегда больше размера вала и поле допуска отверстия располагается выше поля допуска вала (рисунок 3).

Рисунок 3 – Соединение деталей по посадке с гарантированным зазором

Величина зазора S между годными деталями при сборке должна находиться в пределах от Smin до Smax или быть равной S min или Smax.

Smax = Dmax – d min; (7)

S min = D min – dmax. (8)

Допуск посадки с зазором рассчитывается по формуле

ТS = Smax – S min = ТD + Тd. (9)

В посадках с натягом натяг N гарантирован, т. е. размер отверстия всегда меньше размера вала и поле допуска вала располагается выше поля допуска отверстия (рисунок 4).

Рисунок 4 – Соединение деталей по посадке с гарантированным натягом

Величина натяга N между годными деталями при сборке должна находиться в пределах от N min до Nmax:

Nmax = dmax – D min; (10)

N min = d min – Dmax. (11)

Допуск посадки с натягом рассчитывается по формуле

ТN = Nmax – N min = ТD +Тd. (12)

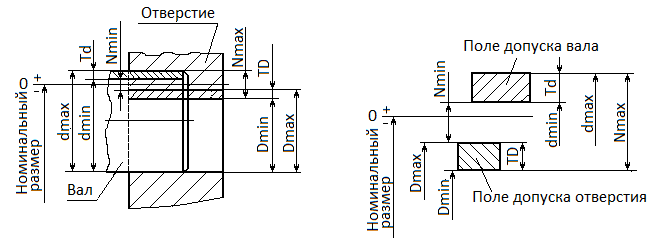

В переходных посадках при сборке деталей возможно получение зазора или натяга, а поля допусков отверстия и вала полностью или частично перекрываются. На схеме полей допусков переходной посадки указывается величина возможного максимального зазора Smax и натяга Nmax.

Допуск переходной посадки рассчитывается по формуле

ТS(N) = Smax + Nmax. (13)

Примеры схем расположения полей допусков переходных посадок приведены на рисунке 5.

Рисунок 5 – Схемы расположения полей допусков переходных посадок

Посадки могут быть образованы в системе отверстия и в системе вала.

Посадки в системе отверстия образуются сочетанием основного отверстия Н и неосновных валов. Пример посадок в системе отверстия: Н8/f7, H7/m6, H8/g7.

Посадки в системе вала образуются сочетанием основного вала h и неосновных отверстий. Пример посадок в системе вала: F8/h7, G7/h6, Js8/h7.

Система отверстия предпочтительного применения и используется чаще. Система вала применяется в том случае, если вал (бесступенчатый) имеет один и тот же номинальный диаметр и сопрягается с различными деталями, требующими различных посадок.

Основной называется посадка, которая выполнена в системе вала или отверстия и в одном квалитете точности, например H9/f9, E7/h7, H6/k6, M7/h7.

Комбинированная посадка – посадка, выполненная в разных квалитетах точности или полученная сочетанием неосновных деталей, например H8/e7, F7/f7, D9/f9, F8/f7.

Задача. Построить схему расположения полей допусков заданной посадки, на схеме указать номинальный размер соединения, предельные размеры вала и отверстия в миллиметрах, предельные отклонения, допуски вала и отверстия, предельные зазоры и (или) натяги в микрометрах. Рассчитать основные характеристики посадки: предельные размеры отверстия и вала, допуски размеров отверстия и вала; максимальные и минимальные зазоры и (или) натяги; допуск посадки; средний зазор или натяг.

Для заданной посадки определить систему (система вала или отверстия), является она основной или комбинированной.

В произвольном масштабе вычертить эскизы вала и втулки отдельно и в сборе, проставить на этих эскизах размеры с предельными отклонениями (на сборочном чертеже посадку обозначить символически). Исходные данные взять из таблицы 2.

Последовательность решения и оформления задачи для разных посадок приведена в примерах 1–3.

Таблица 2 – Варианты заданий для задачи

| Вари-ант | 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||||

| Диа-метр, мм | 15 | 160 | 190 | 20 | 90 | 180 | 35 | 75 | 50 | 80 | 30 | 100 | 100 | 80 | 20 | 50 | 340 | 35 |

| По-садка | G7 h7 | Н8 u7 | K7 h6 | H8 f7 | H8 x8 | H7 js7 | E9 h8 | S7 h7 | N7 h7 | H7 e7 | H7 t6 | H8 k7 | F7 h6 | T7 h6 | M8 h7 | H9 d8 | H8 z8 | H7 m7 |

Продолжение таблицы 2

| Вари-ант | 7 | 8 | 9 | 10 | 11 | 12 | ||||||||||||

| Диа-метр, мм | 180 | 120 | 20 | 190 | 260 | 15 | 260 | 190 | 38 | 120 | 180 | 90 | 340 | 50 | 75 | 18 | 100 | 30 |

| Посад-ка | D8 h8 | R7 h7 | Js7 h6 | H8 c8 | H9 u7 | H8 n7 | D9 h8 | F8 h7 | N8 h7 | H7 h7 | H8 u8 | H6 k6 | H9 f8 | T7 h7 | K6 h6 | H8 d8 | H7 t6 | H7 n6 |

Продолжение таблицы 2

| Вари-ант | 13 | 14 | 15 | 16 | 17 | 18 | ||||||||||||

| Диа-метр, мм | 30 | 80 | 15 | 75 | 35 | 18 | 90 | 20 | 340 | 160 | 15 | 120 | 60 | 10 | 260 | 48 | 350 | 85 |

| Посад-ка | G7 h6 | S7 h6 | H7 k6 | H8 d8 | H8 u8 | M7 h6 | F8 h8 | S7 h7 | H7 m7 | H6 g6 | H9 z8 | Js7 h7 | H7 f7 | F7 h7 | H7 js6 | F7 h7 | H7 t6 | N7 h6 |

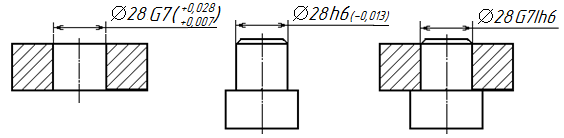

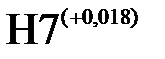

Пример 1 – Построить схему полей допусков заданной посадки Ø28G7/h6. Рассчитать ее основные характеристики.

Решение

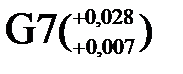

1 По ГОСТ 25347-82 выписываем предельные отклонения для вала и отверстия: вал Ø28  ,отверстие Ø28

,отверстие Ø28  .

.

Записываем заданную посадку Ø28  , которая является посадкой с зазором, в системе вала, комбинированной, предпочтительного применения.

, которая является посадкой с зазором, в системе вала, комбинированной, предпочтительного применения.

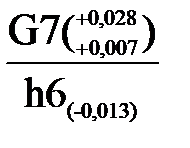

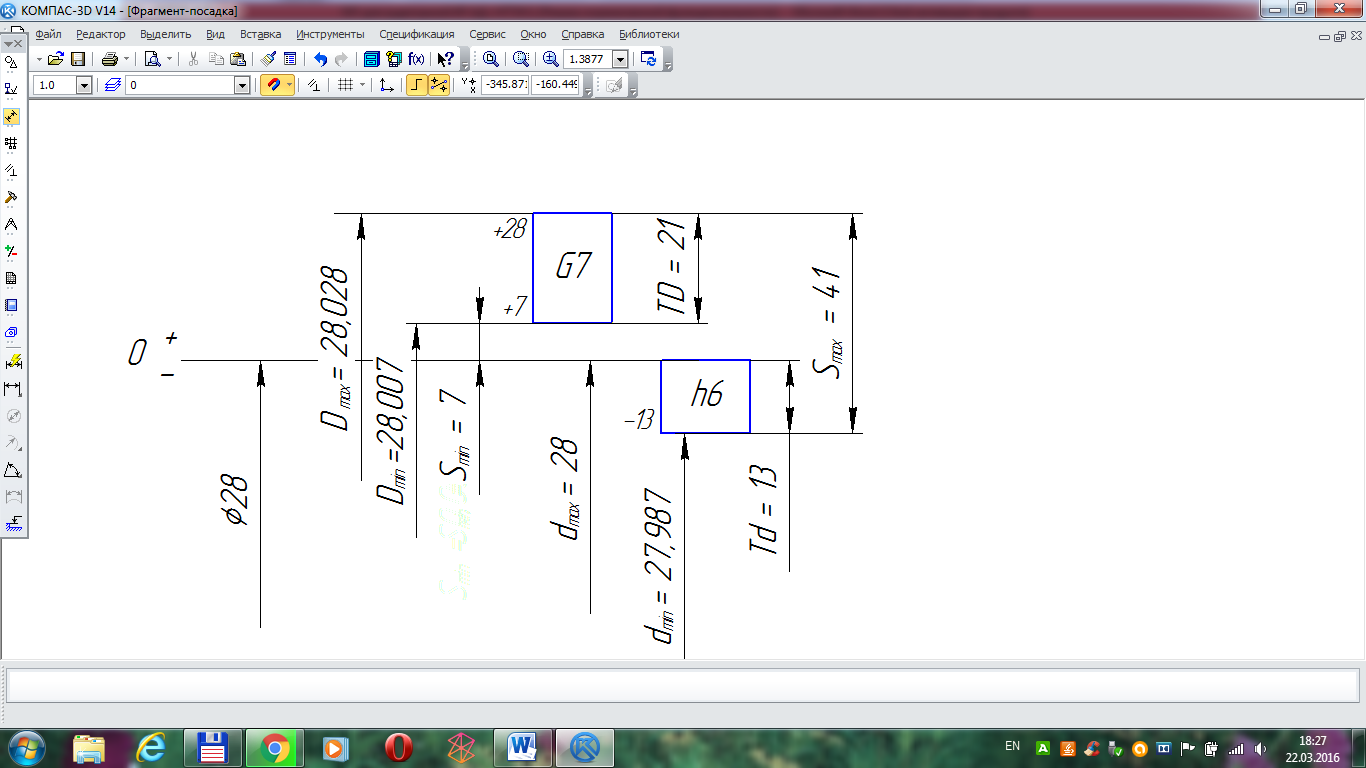

2 Строим схему расположения полей допусков заданной посадки (рисунок 6).

3 Рассчитываем характеристики посадки, используя формулы (1)–(8):

– предельные размеры вала

dmax = 28 + 0 = 28,0 мм;

dmin = 28 + (– 0,013) = 27,987 мм;

– предельные размеры отверстия

Dmax = 28 + (+ 0,028) = 28,028 мм;

Dmin = 28 + (+0,007) = 28,007 мм;

– допуск на размер вала

Тd = 28,0 – 27,987 = 0,013 мм;

– допуск на размер отверстия

ТD = 28,028 – 28,007 = 0,021 мм;

– предельные зазоры Smах и Smin

Smах = 28,028 – 27,987 = 0,041 мм = 41 мкм;

Smin = 28,007 – 28,0 = 0,007 мм = 7 мкм;

– допуск посадки с зазором TS

TS = 41 – 7 = 34 мкм;

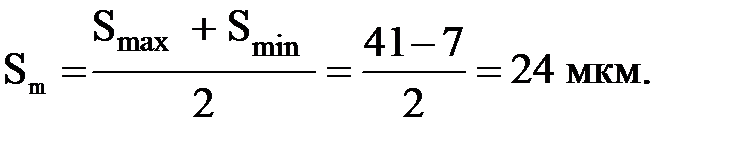

– средний зазор Sm

. (14)

. (14)

.

Рисунок 6 – Схема расположения полей допусков посадки с зазором

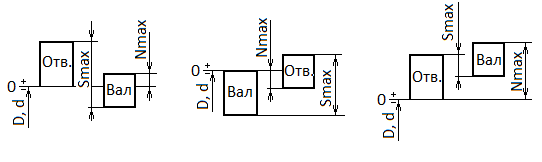

Пример обозначения посадок на чертежах представлен на рисунке 7.

Рисунок 7 – Обозначение посадок на чертежах

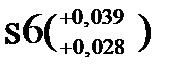

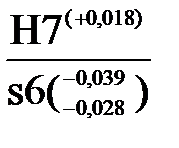

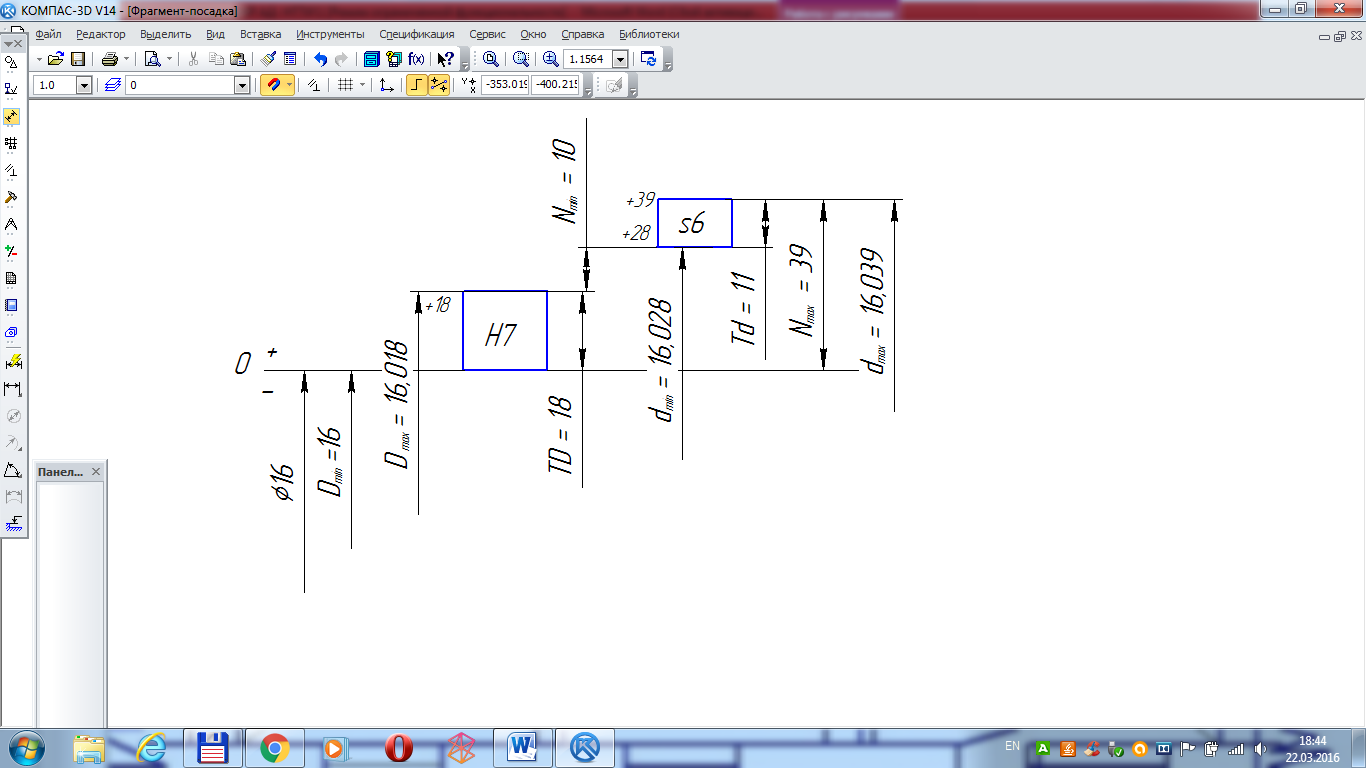

Пример 2–Построить схему полей допусков заданной посадки Ø16Н7/s6. Рассчитать ее основные характеристики.

Решение

1 По ГОСТ 25347-82 выписываем предельные отклонения для вала и отверстия: вал Ø16  , отверстие Ø16

, отверстие Ø16  .

.

Записываем заданную посадку Ø16  , которая является комбинированной, предпочтительного применения, выполнена в системе отверстия.

, которая является комбинированной, предпочтительного применения, выполнена в системе отверстия.

2 Строим схему расположения полей допусков заданной посадки (рисунок 8).

Рисунок 8 – Схема расположения полей допусков посадки с натягом

3 Рассчитываем характеристики посадки по формулам (1)–(6) и (10)–(13):

– предельные размеры вала

dmax = 16 + (+ 0,039) = 16,039 мм;

dmin = 16 + (+ 0,028) = 16,028 мм;

– предельные размеры отверстия

Dmax = 16 + (+ 0,018) = 16,018 мм;

Dmin = 16 + 0 = 16,0 мм;

– допуски на размер вала

Тd = 16,039 – 16,028 = 0,011 мм;

– допуски на размер отверстия

ТD = 16,018 – 16,0 = 0,018 мм;

– предельные натяги Nmах т и Nmin т:

Nmах = 16,039 – 16,0 = 0,039 мм = 39 мкм;

Nmin = 16,028 – 16,018 = 0,01 мм = 10 мкм;

– допуск посадки с натягом TN

TN = 39 – 10 = 29 мкм;

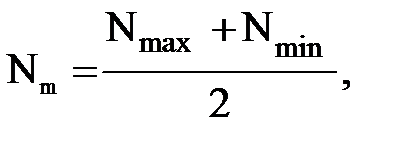

– средний натяг Nm

(15)

(15)

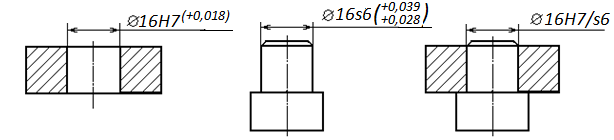

Пример обозначения посадок на чертежах представлен на рисунке 9.

Рисунок 9 – Обозначение посадок на чертежах

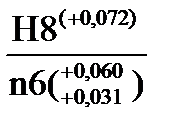

Пример 3 –Построить схему полей допусков заданной посадки Ø200 Н8/n6. Рассчитать ее основные характеристики.

Решение

1 По ГОСТ 25347-82 выписываем предельные отклонения для вала и отверстия: вал Ø200  ,отверстие Ø200

,отверстие Ø200  .

.

Записываем заданную посадку Ø200  , которая является переходной, выполнена в системе отверстия, комбинированная, предпочтительного применения.

, которая является переходной, выполнена в системе отверстия, комбинированная, предпочтительного применения.

2 Строим схему расположения полей допусков заданной посадки. Заданная посадка с натягом в системе отверстия приведена на рисунке 10.

3 Характеристики посадки рассчитываем аналогично примерам 1 и 2:

– предельные размеры вала

dmax = 200 + (+ 0,06) = 200,06 мм;

dmin = 200 + (+ 0,031) = 200,031 мм;

– предельные размеры отверстия

Dmax = 200 + (+ 0,072) = 200,072 мм;

Dmin = 200 + 0 = 200,0 мм;

– допуски на размер вала

Тd = 200,06 – 200,031 = 0,029 мм;

– допуски на размер отверстия

ТD = 200,072 – 200,0 = 0,072 мм;

– максимальный натяг Nmах и зазор Smах:

Nmах = 200,060 – 200,0 = 0,06 мм = 60 мкм;

Smах = 200,072 – 200,031 = 0,041 мм = 41 мкм;

– допуск переходной посадки TS(N)

TS(N) = 60 + 41 = 101 мкм.

Рисунок 10 – Схема расположения полей допусков переходной посадки

Примеры обозначения посадок на чертежах представлены на рисунках 7 и 10.

Дата добавления: 2019-03-09; просмотров: 23726; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!