ИЗУЧЕНИЕ ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ ГПМ

Цель работы

Изучение устройства и принципа работы грузозахватных приспособлений грузоподъемных машин (ГПМ); анализ конструктивного исполнения их отдельных узлов.

Формируемые компетенции

ПК-4: готовность к разработке проектной и технологической документации по ремонту, модернизации и модификации ТиТТМ различного назначения и ТО, разработке проектной документации по строительству и реконструкции транспортных предприятий, с использованием методов расчетного обоснования, в том числе с использованием универсальных и специализированных программно-вычислительных комплексов и систем автоматизированного проектирования.

ПК-31: готовность к использованию знания рабочих процессов, принципов и особенностей работы транспортных и ТиТТМ отрасли и применяемого при технической эксплуатации и сервисном обслуживании оборудования.

ПК-32: готовностью к использованию знания организационно-правовых основ управленческой и предпринимательской деятельности.

Теоретическая часть

Для захвата грузов на кранах, предназначенных для работы со штучными грузами, в качестве универсального грузозахватного устройства используют крюки и петли, к которым груз подвешивается непосредственно или с помощью гибких строп.

|

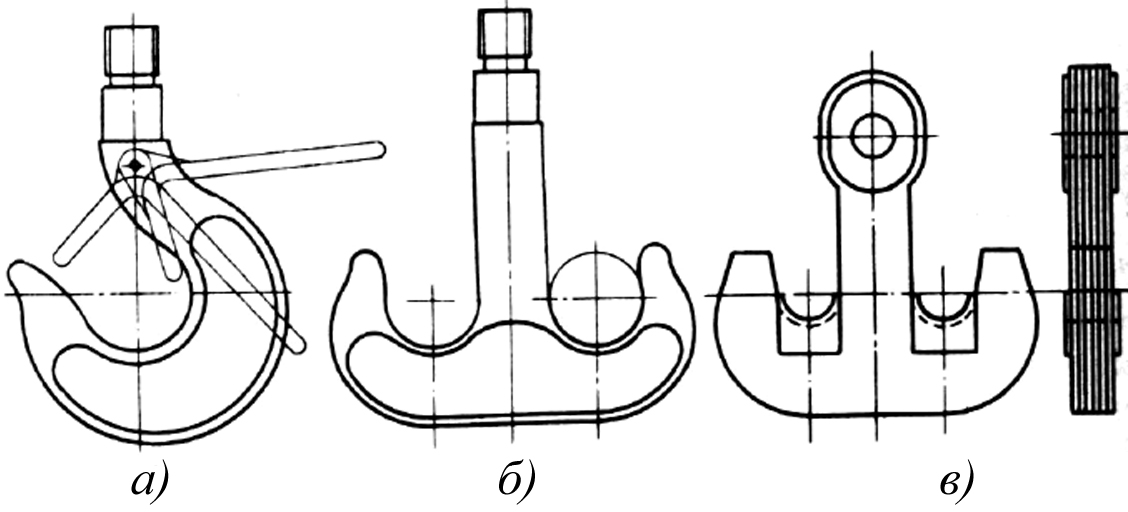

Рисунок 1.1 – Основные типы грузовых крюков:

а – однорогий с замком; б – двурогий; в – двурогий пластинчатый

В грузоподъемных машинах находят применение кованые (штампованные) и пластинчатые крюки. Кованые и штампованные крюки разделяют на однорогие и двурогие (рисунок 1.1). Кованые крюки изготавливают в основном из стали 20 (ГОСТ 1050-74). Крюки большой грузоподъемности выполняют пластинчатыми из отдельных элементов, вырезанных из листовой стали Ст.3 по ГОСТ 360-71 или из стали 20 и соединенных заклепками. Применение литых стальных крюков ограничено из-за возможности образования при литье внутренних дефектов металла. Грузовые крюки, как правило, снабжаются предохранительными замками, предотвращающими самопроизвольное выпадение съемного грузозахватного приспособления.

|

|

|

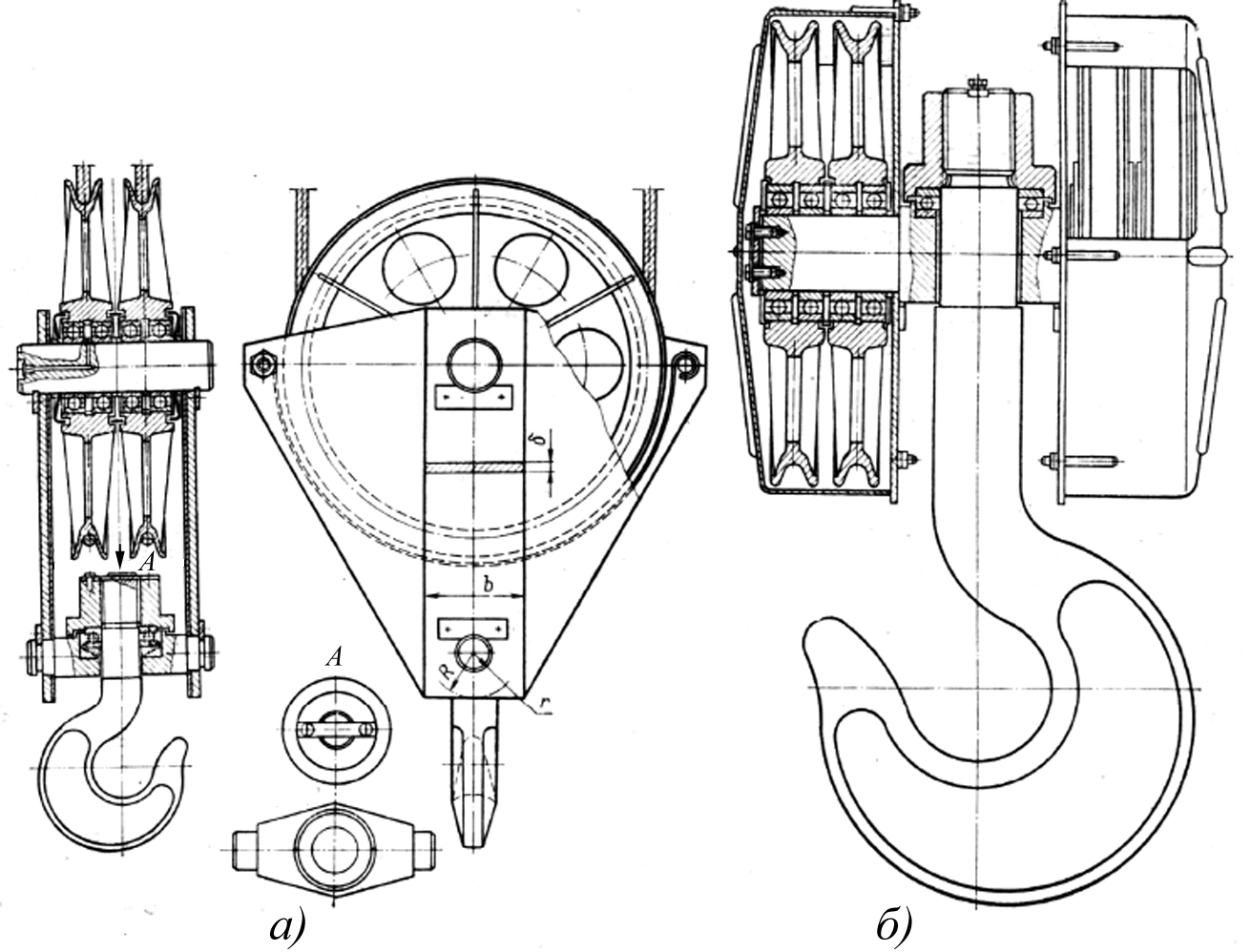

Каждый крюк должен выдерживать статическую нагрузку, превышающую его грузоподъемность на 25%. Крюки соединяют с гибким грузовым элементом грузоподъемной машины непосредственно прикреплением грузового элемента к проушине крюка или с помощью крюковых подвесок (рисунок 1.2). Различают два типа крюковых подвесок: нормальные (рисунок 1.2, а) и укороченные (рисунок 1.2, б).

|

Рисунок 1.2 – Крюковые подвески: а – нормальная; б – укороченная

В нормальных крюковых подвесках траверса, на которой закреплен крюк, соединена с осью канатных блоков щеками, изготовленными из листовой или полосовой стали 45, которые испытывают растяжение в сечении, ослабленном отверстием под цапфы траверсы. Траверса имеет на концах стопорные накладки, препятствующие осевому перемещению, но позволяющие свободно поворачиваться вместе с крюком относительно горизонтальной оси. При укороченной подвеске блоки размещают на цапфах траверсы. С помощью этой подвески можно поднять груз на несколько большую высоту, чем при нормальной подвеске. Укороченную подвеску можно применять только при четной кратности полиспаста. Хвостовик крюка проходит через отверстие в траверсе и закрепляется гайкой, опирающейся на сферическую шайбу либо на упорный шарикоподшипник (при грузоподъемности более 3,2 т). Эти подшипники выбирают по статической грузоподъемности для нагрузки, превышающей вес номинального груза на 25%. Во избежание само-произвольного свинчивания, гайка зафиксирована стопорной планкой, закрепленной на торце хвостовика крюка и входящей в пазы гайки. Траверсу выполняют из сталей 40, 45 с расчетом на изгиб по среднему сечению, ослабленному отверстием под хвостовик крюка.

|

|

|

В зависимости от кратности полиспаста крюковые подвески могут иметь один, два, три и более блоков, размеры которых зависят от диаметра каната. Расстановку блоков, по которым проходят канаты, следует подчинять задаче обеспечения наибольшей долговечности каната. С этой точки зрения желательно, чтобы диаметр блоков был больше, а перегиб каната происходил в одной плоскости.

|

|

|

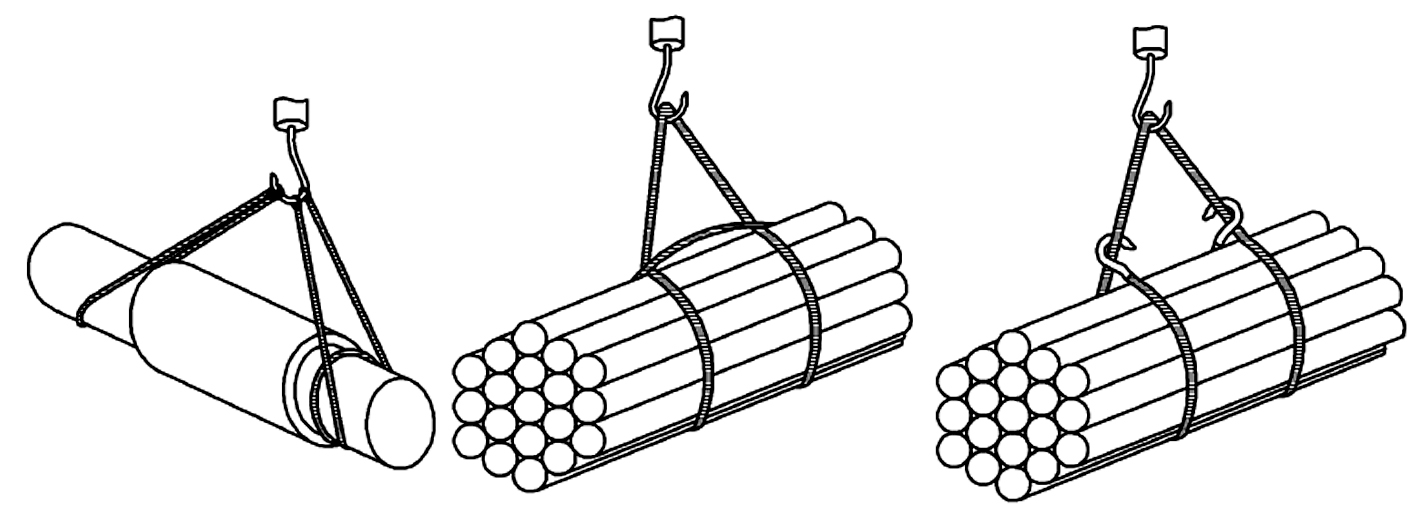

Наряду с крюками для подвешивания грузов применяют грузовые петли (рисунок 1.3). Петли легче крюков той же грузоподъемности. Однако в эксплуатационном отношении они менее удобны, чем крюки, потому что при подвеске к ним грузов приходится пропускать стропы сквозь отверстие петли. Петли выполняются коваными (рисунок 1.3, а, б) или составными (шарнирными) (рисунок 1.3, в). Для свободного вращения крюка или петли относительно каната между канатом (цепью) и крюком помещается вертлюг.

|

Рисунок 1.3 – Грузовые петли: а, б– кованые; в – составные (шарнирные)

Для обвязки груза при его прикреплении к крюку применяются различные виды стропов (рисунок 1.4), изготавливаемых из стальных или пеньковых канатов либо сварной цепи. Во избежание повреждения транспортируемого изделия стропы, изготовленные из стального каната, иногда покрываются предохранительной пленкой из пластмасс или резины. Стропы накладываются на груз без узлов и петель, на острые ребра груза подкладываются специальные подкладки, предохраняющие стропы от повреждения.

|

|

|

|

Рисунок 1.4 – Конструкции стропов

Специальные захваты для грузов подразделяются по источнику энергии на несколько групп: механические, гидравлические, электромагнитные и вакуумные.

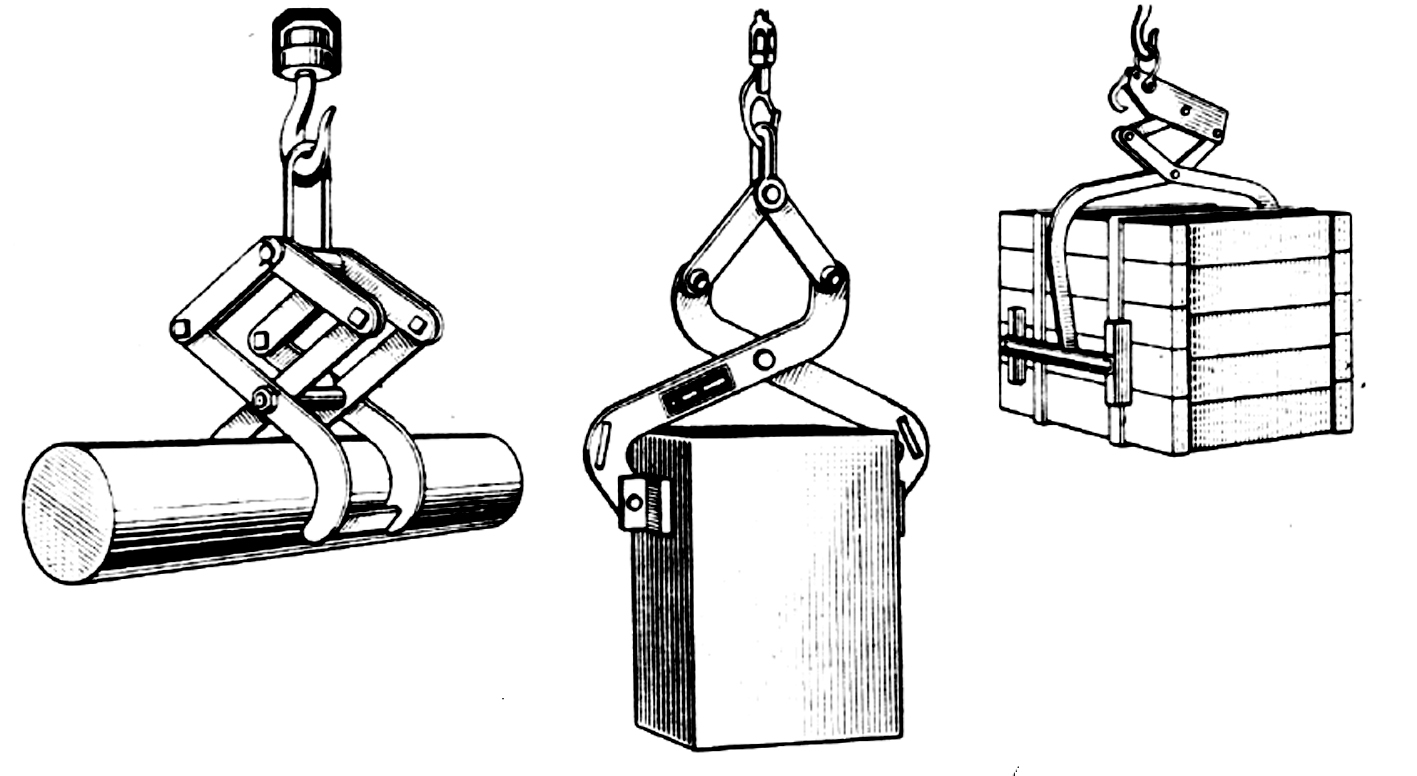

Механические захваты применяют при работе грузоподъемной машины со штучными грузами для сокращения времени, затрачиваемого на их освобождение, а также для уменьшения доли ручного труда. Это так называемые специальные клещевые захваты, подвешиваемые к крюку рычажными и эксцентриковыми зажимами (рисунок 1.5). При конструировании стремятся обеспечить надежность их действия и соблюдение требований техники безопасности. Захваты должны иметь малые размеры и массу, быть удобными в эксплуатации и сокращать трудоемкость ручных операций.

|

Рисунок 1.5 – Клещевые захваты

Согласно правилам Госгортехнадзора, применение клещевых и других фрикционных захватов для транспортировки ядовитых, взрывчатых веществ, а также сосудов, находящихся под давлением газа или воздуха, не допускается.

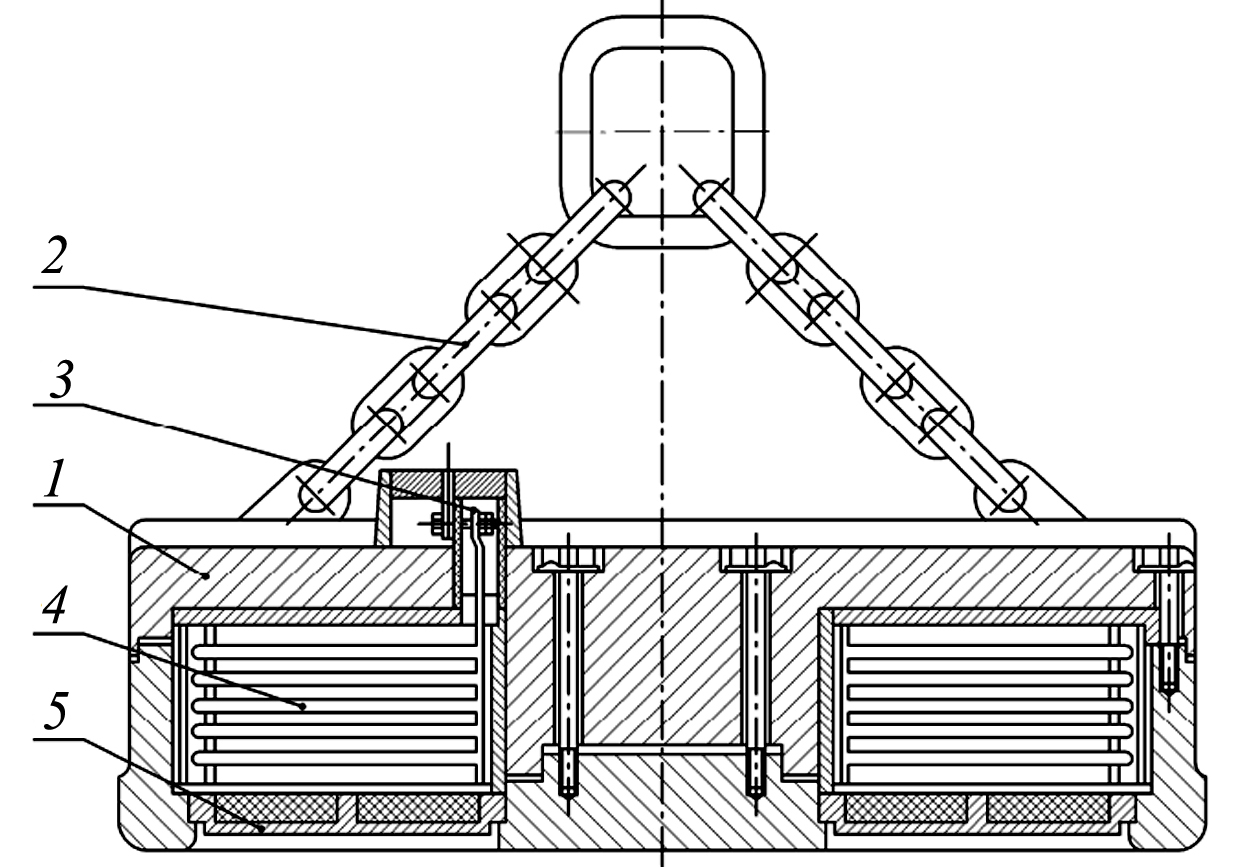

Электромагнитыпостоянного тока широко применяются для подъема стальных и чугунных грузов весом до 30 т. Использование электромагнита (рисунок 1.6) устраняет ручной труд при зачаливании груза, однако существует повышенная опасность падения груза или его частей даже при нормальной работе устройства.

Подъемная сила электромагнита сильно зависит от типа, формы и температуры груза. Например, электромагнит М42 диаметром 1670 мм, поднимающий стальную плиту массой 16 т, может поднять только 200 кг стальной стружки. При температуре материала выше 200°С подъемная сила уменьшается и при 700°С и выше она практически равна нулю.

Электромагнит состоит из стального (сталь 25Л) корпуса 1, подвешенного цепями 2 к крюку крана. Постоянный ток по гибкому кабелю, автоматически наматываемому и сматываемому со специального кабельного барабана и через клеммовую коробку 3, подается на катушки 4, защищенные снизу листами 5 из марганцовистой стали.

|

Рисунок 1.6 – Электромагнитный захват:

1 – корпус; 2 – цепи; 3 – клеммовая коробка; 4 – катушка;

5 – защитные листы

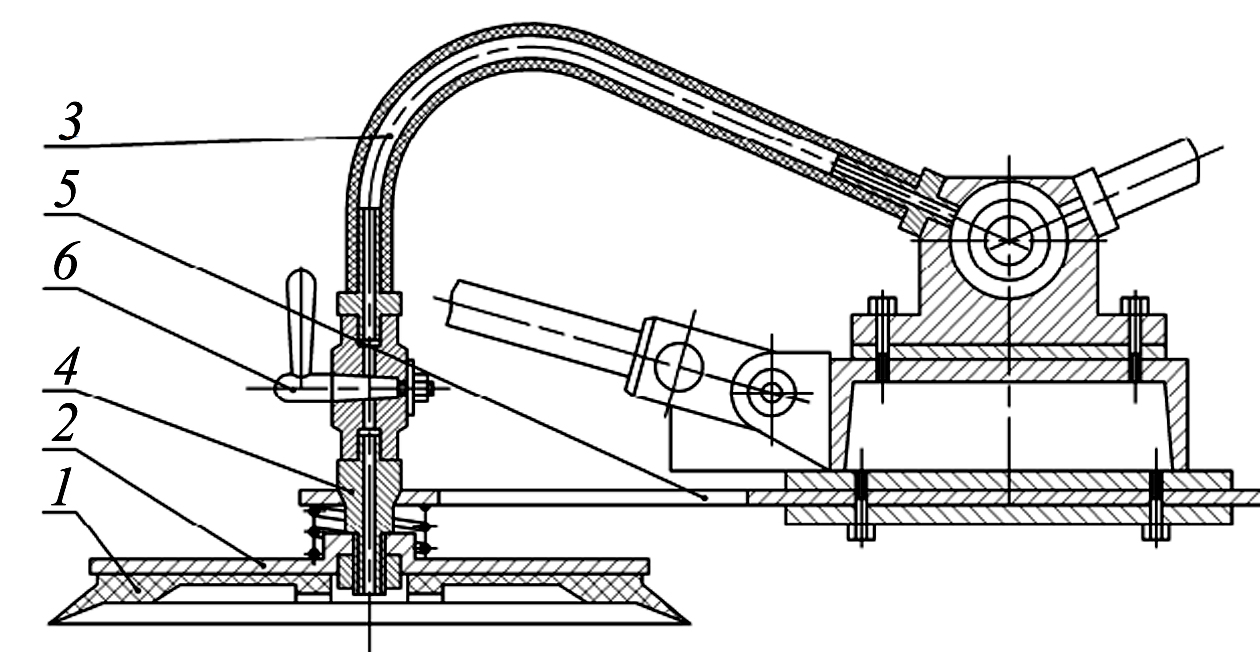

Вакуумные захваты(рисунок 1.7) применяют для транспортирования листовых материалов с различными свойствами.

|

Рисунок 1.7 – Вакуумный захват:

1 – эластичное кольцо; 2 – металлический диск; 3 – гибкий шланг;

4 – шарнир; 5 – опорная пружина; 6 – кран

Захват состоит из металлического диска 2 с центральным отверстием и из эластичного резинового герметизирующего кольца 1. Диск соединяется гибким шлангом 3 с вакуумным насосом, приводимым в действие от электродвигателя. Захват для самоустановки покачивается на шарнире 4, опирающемся на листовую пружину 5. Для отключения захвата шланг 3 перекрывается краном 6.

Вакуумные захваты имеют ряд преимуществ по сравнению с электромагнитными: возможность перемещать грузы из любых материалов (металл, бетон, дерево, стекло, пластмассы и др.), сокращается время на захват и транспортирование грузов, повышается безопасность проведения работ, значительно снижается масса захвата.

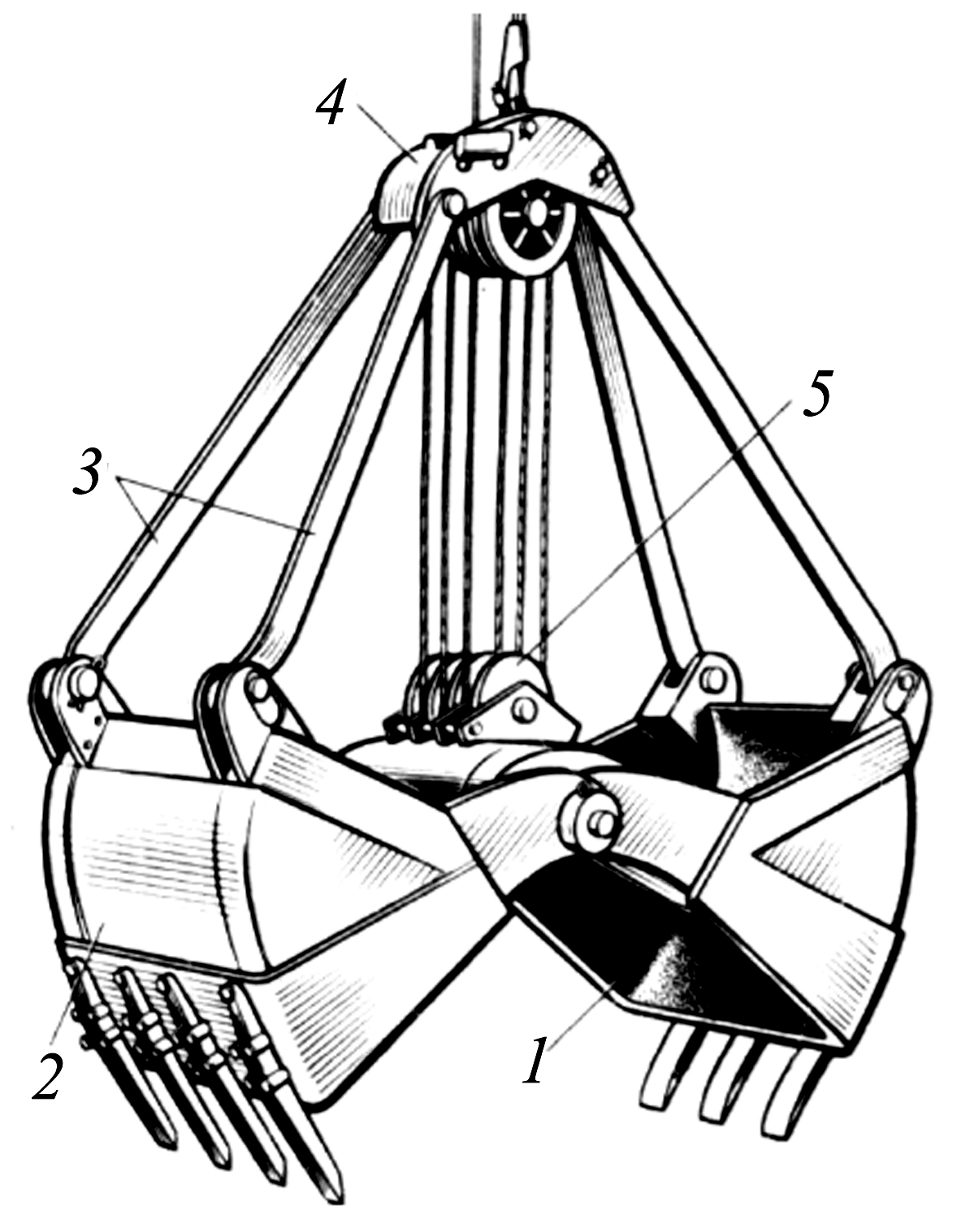

Грейферные механизмы. Одной из самых трудоемких операций, выполняемых перед подъемом и перемещением грузов, является загрузка грузонесущего органа крана. Для многих сыпучих, кусковых и штучных грузов эта задача наилучшим образом решается с помощью грейферных механизмов (грейферов), в которых происходит автоматическое заполнение челюстей при их смыкании.

Использование грейферов на погрузке круглых и сыпучих грузов позволяет полностью отказаться от ручного труда на многих переместительных операциях. В зависимости от вида груза применяются радиальные, торцовые, ковшовые и другие типы грейферов. Они могут приводиться в действие от лебедки крана или от механизма, устанавливаемого на самом грейфере (приводные). Большое применение имеют двухчелюстные грейферы, состоящие из двух челюстей 1 и 2 (рисунок 1.8), шарнирно соединенных на нижней траверсе 5. Посредством жестких тяг 3 челюсти подвешены к верхней траверсе 4. Различают две принципиальные схемы двухчелюстных грейферов, отличающихся системой подвески их к гибкому элементу, – двухканатные и одноканатные.

|

Рисунок 1.8 – Грейфер

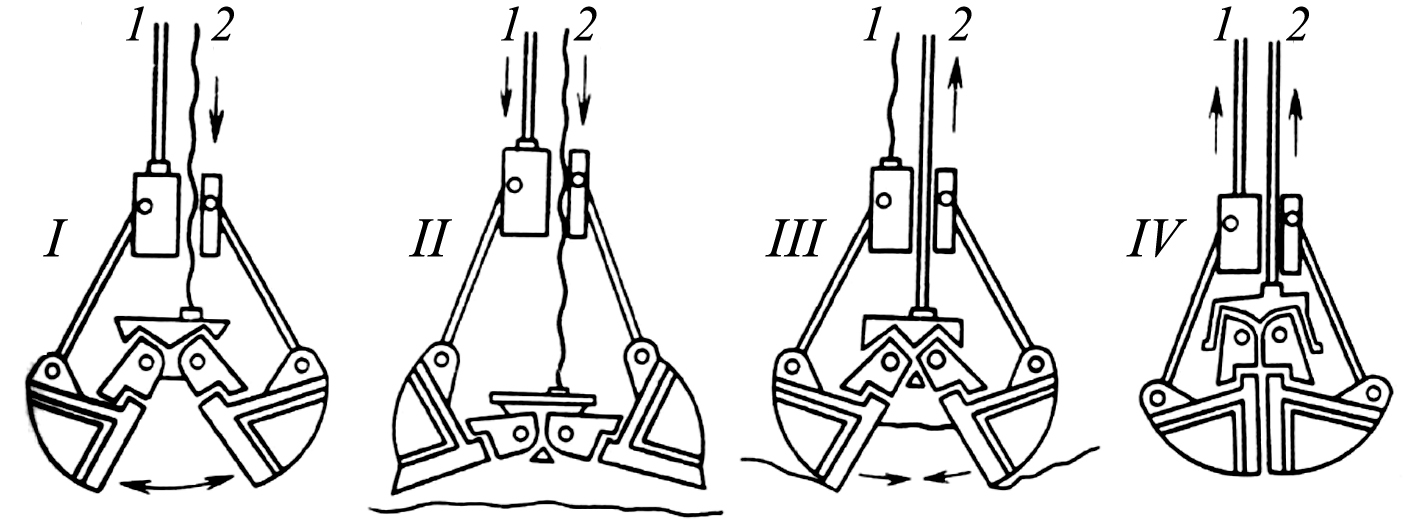

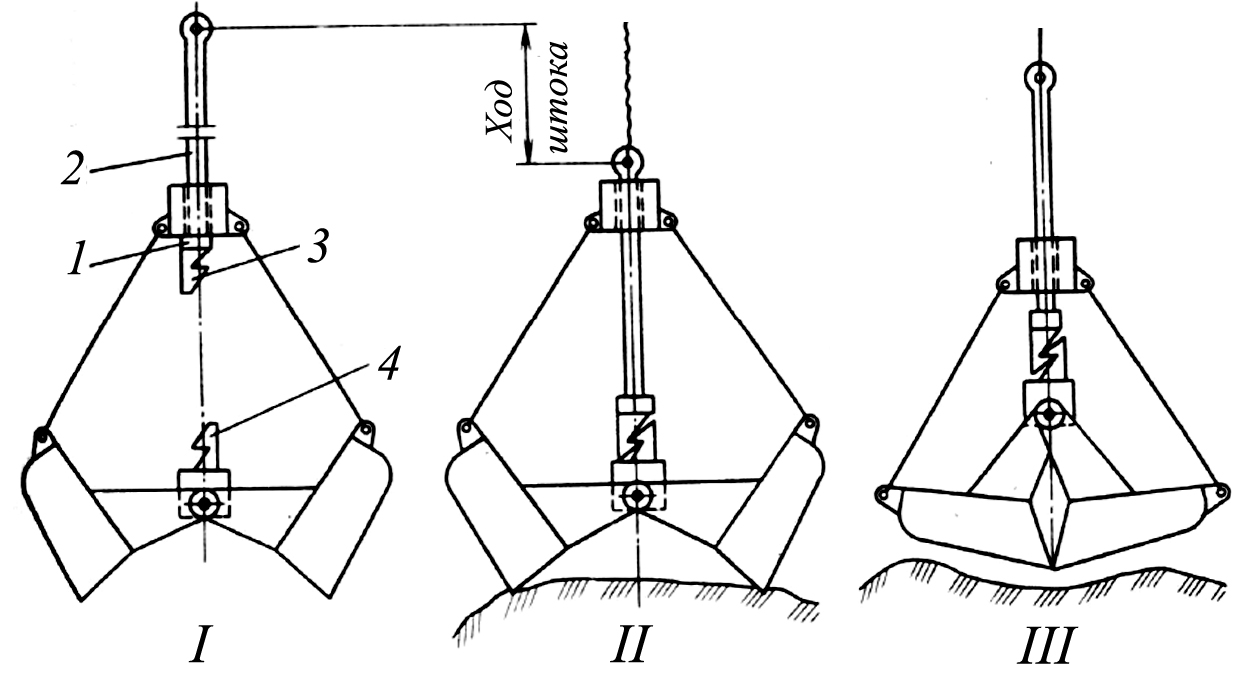

В двухканатном грейфере один канат (подъемный) закреплен на верхней траверсе, а второй (замыкающий) проходит к нижней траверсе, чаще всего образуя полиспаст между верхней и нижней траверсами (рисунок 1.9).

|

Рисунок 1.9 – Схема работы двухканатного грейфера

Работа такого грейфера осуществляется следующим образом. При ослаблении замыкающего каната 2 вес грейфера полностью передается на подъемный канат 1, закрепленный на верхней траверсе. При этом под действием весов нижней траверсы и челюстей нижняя траверса опускается, раскрывая челюсти грейфера (положение I). При опускании с одинаковыми скоростями подъемного каната 1 и ослабленного замыкающего каната 2 грейфер опускается на груз в раскрытом виде (положение II). Закрывание грейфера с одновременным зачерпыванием груза осуществляется натяжением замыкающего каната 2 при ослабленном подъемном канате 1 (положение III). Закрытый грейфер (положение IV) поднимается при движении обоих канатов вверх. Ослаблением каната 2 челюсти раскрываются на месте разгрузки груза.

|

Рисунок 1.10 – Схема работы одноканатного грейфера

Одноканатные грейферы (рисунок 1.10), в отличие от двухканатных, подвешены на одном канате. Одноканатный грейфер снабжен замыкающим устройством, посредством которого он закрывается и открывается. В открытом положении подвешенный грейфер верхней траверсой опирается на кольцо 1 замыкающего устройства (положение I), при этом челюсти грейфера открыты под действием сил тяжести челюстей грейфера и нижней траверсы. В открытом положении грейфер опускается на груз. Канат ослабляется, и штанга 2, на нижнем конце которой закреплен верхний крюк 3 замыкающего устройства, опускается и зацепляется за нижний крюк 4 (положение II). При натягивании каната штанга 2 поднимается, увлекая за собой нижнюю траверсу, и грейфер закрывается, одновременно зачерпывая груз (положение III). Закрытый грейфер с грузом поднимается при сцепленных крюках 3 и 4 замыкающего устройства и доставляется к месту разгрузки. С помощью системы рычагов или специального троса воздействуют на замыкающее устройство, которое разъединяет крюки 3 и 4.

Наличие только одного каната позволяет использовать крановые механизмы с однобарабанными лебедками, подвешивая штангу или грейферный канат на крюк или соединяя концы грейферного и кранового канатов. Таким образом, при наличии одноканатного грейфера кран с крюковой подвеской может быть использован для подъема как штучных, так и сыпучих грузов. Существенным недостатком такого грейфера является сложность замкового устройства и необходимость большой высоты подъема для крана.

Порядок выполнения работы

1. Используя литературные источники [1, 2, 3, 4], лекции, методический материал (интернет) ознакомиться с работой и устройством заданного грузозахватного органа (таблица 1.1).

2. Изучить их конструкцию, принцип действия и область применения.

3. Составить отчет в реферативной форме.

Таблица 1.1 – Выбор типа грузозахватного органа

| Вариант* | Тип грузозахватного органа |

| 1 | Крюки, крюковые подвески, стропы и петли |

| 2 | Клещевые и эксцентриковые захваты |

| 3 | Электромагнитные захваты |

| 4 | Вакуумные захваты |

| 5 | Двухканатные грейферы |

| 6 | Одноканатные грейферы |

| 7 | Клещевые и эксцентриковые захваты |

| 8 | Крюки, крюковые подвески, стропы и петли |

| 9 | Электромагнитные захваты |

| 10 | Двухканатные грейферы |

| 11 | Вакуумные захваты |

| 12 | Одноканатные грейферы |

| 13 | Крюки, крюковые подвески, стропы и петли |

| 14 | Клещевые и эксцентриковые захваты |

| 15 | Электромагнитные захваты |

| 16 | Вакуумные захваты |

*Номер варианта соответствует номеру студента в списке группы.

Дата добавления: 2018-10-27; просмотров: 2196; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!