Базовая технология - РТК перегрузки заданного груза

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО РЫБОЛОВСТВУ

ФГБОУ ВО «Калининградский государственный технический университет»

Балтийская государственная академия рыбопромыслового флота

Судоводительский факультет

Кафедра «Организация перевозок»

КУРСОВОЙ ПРОЕКТ

Дисциплина: «Технология и организация перегрузочного процесса»

Тема: «Прогрессивная технология перегрузочного процесса»

Вариант № 7893

Выполнил: студент

группы УВТбз-4

Ефимов Н.В.

Проверил: Горбенко И.В.

Калининград

2018

Оглавление

Введение. 3

1. Исходные данные. 4

2. Базовая технология - РТК перегрузки заданного груза. 6

3. Прогрессивная технология - РТК перегрузки заданного груза. 11

4. Определение объёмов грузопереработки. 13

5. Составление грузовых планов судна. 13

5.1 Составление грузового плана загрузки заданного судна тарно-штучными грузами. 15

5.2 Составление грузового плана загрузки заданного судна пакетами УГЕ.. 17

5.3 Сравнение показателей загрузки судна тарно-штучными грузами и пакетами. 18

|

|

|

6. Расчет сепарации при размещении заданных грузов в грузовых помещениях. 19

6.1 Расчет крепежных материалов при укладке пакетов с целью исключения их смещения при перевозке 19

7. Определение интенсивности обработки судна. 19

8. Расчет количества груза для единовременного хранения на складе. 20

8.1 Полезная площадь склада (Sпол) 20

8.2 Эксплуатационная нагрузка на пол склада qэкс 20

8.3 Количество груза на складе при единовременном хранении (Ескл) 21

8.4 Пропускная способность склада в год (Пскл) при хранении груза в складе 1 месяц. 21

8.5 Коэффициент использования площади склада. 21

9. Размещение грузов в вагонах. Определение времени загрузки вагонов. 21

10. Эксплуатационные показатели по базовой и прогрессивной технологии. 23

Заключение. 24

Список использованных источников. 25

Приложение 1 (Схема размещения грузов в двухсекционном складе).....................................26

Приложение 2 (Схема размещения грузов на складе по базовой технологии)........................27

Приложение 3 (Схема размещения грузов на складе по прогрессивной технологии)............28

Приложение 4 (Схема размещения грузов в вагонах)................................................................29

Введение

Целью курсового проекта «Прогрессивная технология перегрузочного процесса» является закрепление, углубление и систематизация знаний, полученных при изучении дисциплины «Технология и организация перегрузочного процесса».

|

|

|

В курсовом проекте необходимо разработать и сравнить два технологических перегрузочных процесса – базовый и прогрессивный, и определить эффективность прогрессивной технологии.

Сравнить эксплуатационные показатели перегрузочного процесса по базовой и прогрессивной технологиям, а именно: производительность 1 механизированной линии (КНВ), индивидуальную норму выработки, трудоемкость перегрузки 1 т груза, время обработки судов и вагонов, рациональное использование вместимости складских помещений. Свести все эксплуатационные показатели в сводную таблицу.

Составить грузовые планы судна при загрузке (выгрузке) заданного груза поштучно и в пакетах.

Разработать схемы размещения 2-х видов грузов поштучно и в пакетах, в ж/д рефрижераторных вагонах.

Определить количество грузов 2-х видов на складе при единовременном хранении.

Исходные данные

Кафедра «Организация перевозок» БГАРФ

Дисциплина «Технология и организация перегрузочного процесса»

|

|

|

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

«Прогрессивная технология перегрузочного процесса»

по дисциплине «Технология и организация перегрузочного процесса»

Студенту: Ефимову Николаю Вячеславовичу группы: УВТбз – 4

Вариант задания : 7893

1. Груз – рыба мороженая в коробках, Я-30, по 28 кг, 60×45×16 см

2. Грузооборот - 60 тыс. тонн, Кпер = 1,2 , Ктр = 0,22

3. Тип судна – «Чапаев»

4. Параметры склада – 72 х 24, 2 секции, допустимая нагрузка на пол – 2,5 т/м2

Дата выдачи задания 08.05.18

Задание получил Ефимов Н.В.

Дата защиты работы

Руководитель Горбенко И.В.

Таблица 1.1 - Технико-эксплуатационная характеристика судна «Чапаев»

| Наименование судна | Грузоподъёмность, т, Мч | Грузовместимость, м3, Wk |

| «Чапаев» | 3040 | 5865 |

Таблица 1.2 - Вместимость грузовых помещений судна «Чапаев»

| № помещения | W'киповая | L | H | B |

| длина | глубина | ширина

| ||

| Трюм №1 | 222,88 | 16,0 | 2,3 | |

| Твиндек нижний №1 | 254,36 | 16,0 | 3,9 | |

| Твиндек промежуточный №1 | 383,8 | 22,7 | 2,0 | |

| Шельтердек №1 | 592,22 | 22,7 | 1,8 | |

| Грузовой люк №1 | 7,0 | 4,6 | ||

| Трюм №2 | 338,65 | 11,6 | 2,3 | |

| Твиндек нижний №2 | 336,09 | 11,6 | 1,9 | |

| Твиндек промежуточный №2 | 373,86 | 11,6 | 2,0 | |

| Шельтердек №2 | 402,9 | 11,6 | 1,8 | |

| Грузовой люк №2 | 6,9 | 4,6 | ||

| Трюм №3 | 430,73 | 14,0 | 2,3 | |

| Твиндек №3 | 462,49 | 14,0 | 2,0 | |

| Шельтердек №3 | 492,2 | 14,0 | 1,8 | |

| Грузовой люк №3 | 7,2 | 4,9 | ||

| Трюм №4 | 319,64 | 17,8 | 2,4 | |

| Твиндек №4 | 487,3 | 17,8 | 2,0 | |

| Шельтердек №4 | 588,69 | 17,8 | 1,8 | |

| Грузовой люк №4 | 7,2 | 4,9 |

Базовая технология - РТК перегрузки заданного груза

Описание базовой технологии перегрузки заданного груза выполнили, руководствуясь сборником образцов типовых технологических процессов «Технология грузовых работ»[2].

Таблица 2.1 - РТК при базовой технологии

| ОАО «КМТП» | РТК перегрузки | Утверждаю ген.директор | РТК | ||||||||||||||

| Варианты работ: судно-вагон; судно-склад; склад-вагон. | Рефрижераторный груз, рыба в коробках | Хар-ка груза: 60×45×16 см Масса: 28 кг | |||||||||||||||

| Показатели технологического процесса | Подъемно – транспортное и технологическое оборудование | ||||||||||||||||

| № п/п | Технологические схемы | Класс груза | Расстановка рабочих/машин по техн.операциям | Наименование | г/п,т | Количество по номерам технологических схем | |||||||||||

| Вагонная | Внутрипортовяа | Складская | Кордонная передат. | Судовая | Всего | Производительность, т/см | 1 | 2 | 3 | ||||||||

| 1 | Судно(вр.)-кран-рампа-автопогрузчик-вагон(вр.) | Я 30 | 6/2 | - | - | 4/1 | 6 | 16/3 | 85 | 1. Кран портальный 2. Автопогрузчик с вилочным захватом 3. Автопогрузчик с боковым захватом 4. Подвеска для поддонов 5. Подвеска для переноса автопогрузчика в трюм 6. Поддон универсальный 7. Мостик вагонный 8. Стол-рампа | 6 1,5-2

1,5-2 3,2

5

3,2 5,2 5 | 1 2

+ +

-

* 1 + | 1 2

+ +

-

* - + | - 2

+ -

-

* 1 - | |||

| 2 | Судно(вр.)-кран-рампа-автопогрузчик-склад(ГП) | Я 30 | - | 1/1 | 1/1 | 4/1 | 6 | 12/3 | 117 | ||||||||

| 3 | Склад(ГП)-автопогрузчик-вагон | Я 30 | 4 | 1/1-2/2 | - | - | - | 5/1-6/2 | 93 | ||||||||

Примечания:

1. * - требуемое количество

2. + - при необходимости

Краткое описание технологического процесса

Общие положения. Коробки перегружаются с применением морских поддонов. Поддоны застропливаются крановой подвеской для поддонов. Допускается застропка двух груженых поддонов, установленных устойчиво друг на друга.

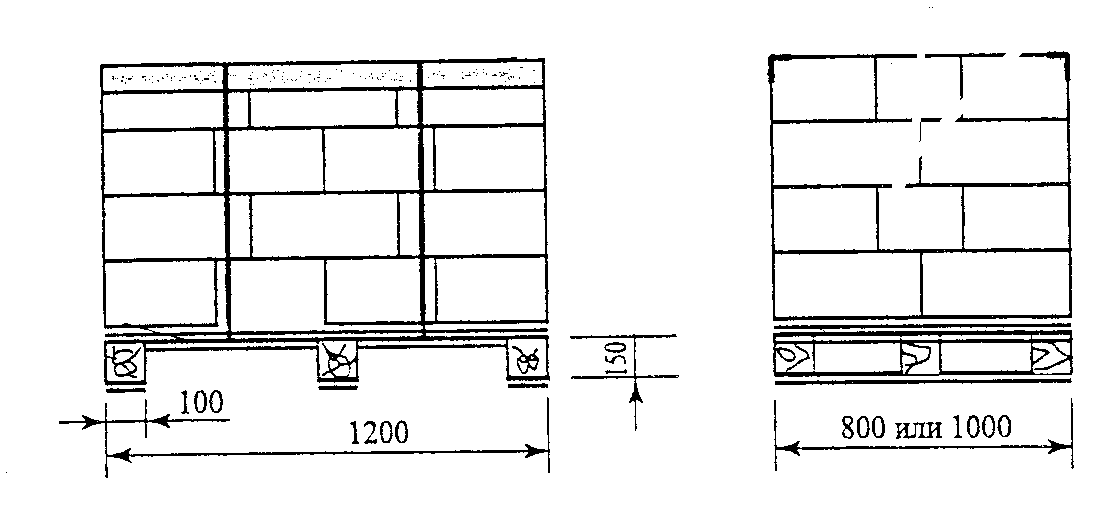

Рисунок 2.1 - Транспортный пакет тарно-штучных грузов на стандартном плоском поддоне.

Рисунок 2.2 - Крановая подвеска для поддонов.

Судовая операция. До начала операции производитель работ совместно с судовой администрацией определяет порядок выгрузки груза из подпалубных пространств грузовых помещений.

Крановщик опускает в трюм порожние поддоны, и докеры-механизаторы формируют на них груз.

Расформировывается штабель в трюме уступообразно. При выгрузке из универсальных судов допустимое углубление не должно превышать 1,8 м.

Для транспортировки груза из подпалубного пространства на просвет трюма используется вилочный автопогрузчик. Водитель автопогрузчика захватывает поддон с грузом и транспортирует его на просвет трюма.

Рисунок 2.3 - Погрузчик, оборудованный вилочным захватом.

В зависимости от прочности тароупаковки и способа укладки груза на поддоне водитель автопогрузчика может формировать крановый «подъем» из двух поддонов, установленных друг на друга. При этом верхний ряд груза на верхнем поддоне увязывается стягивающим поясом.

При использовании роликовой тележки докеры-механизаторы устанавливают порожний поддон на тележку и подкатывают ее к месту расформирования штабеля. По окончании формирования «подъема» груженый поддон выкатывается на просвет люка.

Крановщик опускает подвеску, и докеры-механизаторы застропливают «подъем». В «подъеме» крана — 1–2 поддона с грузом.

Кордонная операция. Рабочие застропливают 1-2 груженых поддона, установленных устойчиво друг на друга или стопку порожних.

Внутрипортовая транспортировка. Водитель вилочного погрузчика захватывает 1-2 груженых поддона, установленных друг на друга в устойчивом положении, и транспортирует их по назначению.

Вагонная операция. Выгрузка коробок из просвета двери вагона производится с помощью выкладки из поддонов. Рабочие расформировывают вагонный штабель уступообразно. С левой и правой стороны вагона рабочие выгружают груз на поддон, установленный в вагоне у штабеля. Для предотвращения рассыпания верхний слой скрепляют стягивающим поясом. При высоте штабеля более 1,2 метра груз снимается с помощью уступа необходимой высоты. Вывозится груз из вагона вилочным погрузчиком с г/п 1,25 тонны.

Рисунок 2.4 - Размещение и крепление ящиков с пищевой продукцией в транспортных пакетах с обычным дверным проёмом.

Формирование штабеля. Высота штабеля – 3 – 4 груженых поддона. После 2 - 3 поддона по высоте в штабеле делается уступ шириной в 1 поддон со стороны по направлению штабелирования.

Расформирование штабеля. Погрузчик захватывает со штабеля 1 груженый поддон и транспортирует его по назначению.

Рисунок 2.5 - Размещение грузов в крытом складе.

Требования безопасности

Все движения крана производятся по командам сигнальщика.

При перемещении груза перегрузочными машинами верхний ярус на поддоне, для предотвращения раздавливания «подъемов», обвязывается по периметру стягивающим поясом.

Запрещается нахождение людей в вагоне на пути движения в нем погрузчика.

Для создания прохода в вагоне поддон с грузом должен устанавливаться вплотную к одной из боковых стенок.

Недостатками базовой технологии являются: применение ручного труда, низкая производительность, трудоемкость перегрузки одной тонны.

Дата добавления: 2018-06-27; просмотров: 1578; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!