Лекция № 37: «Процесс производства многослойных печатных плат МПП».

I. Процесс производства МПП (на примере компании «Ремикон»).

Описание технологии производства МПП.

Процесс производства многослойных печатных плат МПП

(на примере компании «Ремикон»).

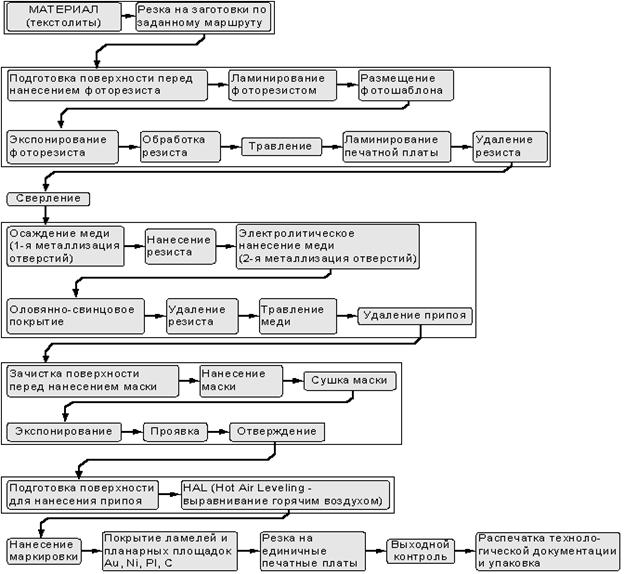

Производство МПП специального назначения (4-6 слоёв), материнских плат, видео и звуковых карт ЭВМ имеет ряд особенностей, связанных с конкретным технологическим процессом и оборудованием, применяемым на том или ином предприятии. Рассмотрим технологический процесс производства печатных плат на примере производственной компании «РЕМИКОН» из Санкт Петербурга. Наиболее важные технологические операции производства МПП представлены на рис. 37.1.

Рис. 37.1. Технологический процесс изготовления печатных плат.

Описание технологии производства МПП

Рассмотрим пример технологического процесса изготовления МПП по методу металлизации сквозных отверстий, который нашел широкое распространение на практике. Формирование трасс проводников МПП в настоящее время осуществляется, как правило, в интерактивном режиме с помощью САПР PCAD 2001. Созданные файлы рисунков для каждого слоя проводников передаются изготовителю, задача которого изготовить МПП с заданными характеристиками для определенных условий эксплуатации.

Технологический процесс изготовления печатных плат по операциям:

МАТЕРИАЛ ЗАГОТОВКИ МПП

Заготовка печатной платы представляет собой диэлектрический материал, например, эпоксидные стеклопластики, ламинированные медной фольгой. Толщина меди обычно составляет от 0,018 мм до 0,07 мм.

Заготовка печатной платы представляет собой диэлектрический материал, например, эпоксидные стеклопластики, ламинированные медной фольгой. Толщина меди обычно составляет от 0,018 мм до 0,07 мм.

|

|

|

В качестве основы применяются теплостойкие стеклотекстолиты марок G-10 и FR-4, G-ll, FR-5, Unilam NM и Unilam NMX. Платы Unilam NM выдерживают погружение в припой в течение 150 сек. без появления расслоений, а платы Unilam NMX выдерживают неограниченное по времени пребывание в расплавленном припое и хорошо обрабатываются механически. При сверлении на них не возникают заусеницы, и не сильно изнашивается сверло.

При изготовлении некоторых видов МПП кроме фольгированных диэлектриков используется прокладочная стеклоткань, которая, являясь межслойной изоляцией, служит для склеивания слоев МПП в монолитную систему. Для изготовления прокладочной стеклоткани применяются следующие исходные материалы:

— ткань из стеклянного волокна марки Э толщиной 0,1; 0,06 и 0,025 мм;

— искусственная термореактивная смола марки ЭКР-30 (спиртотолуольный раствор эпоксидной смолы ЭД-6, совмещенной с фенолформальдегидным лаком);

— искусственная термореактивная смола марки Э-27-С;

— искусственная термореактивная смола марки ЭДЛ (бутанолотолуольный раствор) с отвердителем «Диамет X» ТУ № 30—69;

|

|

|

— искусственная термореактивная эпоксифенолформальдегидная смола марки ЭИФ (спиртотолуольный раствор эпоксидной смолы, совмещенный с фенолформальдегидным лаком марки ИФ)

Поверхность стеклоткани должна быть ровной, не иметь складок, крошек заполимеризовавшейся смолы и других посторонних включений, а также участков, не пропитанных смолой. Допускаются незначительные потеки смолы, а также заломы, не нарушающие основу стеклоткани.

Для фольгирования, как правило, используются медь (99% от общего количества плат), а также алюминий и никель. Алюминий уступает меди из-за плохой паяемости, а никель из-за высокой стоимости. Толщина слоя меди для однослойных и многослойных печатных плат может быть от 0,035 до 0,18 мм. Медную фольгу изготовляют двумя способами: прокаткой и электролитическим осаждением.

Несмотря на высокие механические свойства катаной фольги, для изготовления фольгированных диэлектриков используется исключительно электролитическая фольга. Это обусловлено тем, что катаная фольга имеет ряд существенных недостатков:

— ширина фольги составляет лишь 150 ... 300 мм (в зависимости от толщины);

— при прокатке медь местами выгорает из-за перегрева;

|

|

|

— листовая прокатная медь может содержать следы других металлов, которые могут влиять на точность воспроизведения рисунка при травлении и препятствовать получению тонких проводников.

Для обеспечения хорошей адгезии к диэлектрику одна сторона фольги должна быть шероховатой с высотой микронеровностей не менее 3 мкм, а другая — гладкой (не ниже восьмого класса чистоты) для обеспечения точного воспроизведения печатной схемы и надежного контакта при экспонировании. Этим требованиям отвечает электролитическая фольга

ЛАМИНИРОВАНИЕ ФОТОРЕЗИСТОМ

Следующая операция - нанесение пластичного фоточувствительного материала на заготовку. Заготовка очищается и приготавливается к нанесению фоторезиста. Этот этап проходит в чистой комнате с желтым освещением.

Следующая операция - нанесение пластичного фоточувствительного материала на заготовку. Заготовка очищается и приготавливается к нанесению фоторезиста. Этот этап проходит в чистой комнате с желтым освещением.

Фоторезист светочувствителен (обычно к ультрафиолету) и при долгом не использовании разрушается.

Основное назначение фоторезистов - создание защитного рисунка схемы соединений требуемой конфигурации.

Фоторезисты разделяются на два типа:

o негативные,

o позитивные.

Негативные фоторезисты под действием актиничного излучения (излучения, вызывающего активацию фоторезиста) образуют защитные участки рельефа. В результате фотополимеризации и задубливания освещенные участки перестают растворяться и остаются на поверхности подложки.

|

|

|

Позитивные фоторезисты передают один к одному рисунок фотошаблона. Облучение изменяет свойства позитивных фоторезистов так, что при обработке в соответствующих растворах экспонированные участки разрушаются (вымываются).

Фоторезисты:

· жидкие,

· порошкообразные (твердые)

К жидким фоторезистам относятся:

– фоторезисты на основе поливинилового спирта;

– фоторезисты на основе диазосоединений;

– фоторезисты на основе циннамата;

– акриловых полимеров (холодные эмали);

– фоторезисты на основе синтетических циклокаучуков;

Необходимо отметить присущие всем жидким фоторезистам недостатки: неоднородность по толщине, возможность загрязнения и повреждения слоя, недостаточная устойчивость в рабочих растворах, затекание фоторезиста в металлизированные отверстия заготовок, необходимость принятия мер предосторожности при удалении некоторых фоторезистов в процессе проявления МПП, например, органическими растворителями. Минимальная, но труднодостижимая в условиях серийного производства ширина проводников и зазоров при использовании жидких фоторезистов составляет лишь 250 мкм.

Преимущества сухих фоторезистов.

Пленочный резист представляет собой загущенный раствор фотополимера на основе полиметилметакри-лата заключенный между полиэтиленовой и лавсановой плёнками. Толщина защитных пленок 25 мкм. При нормальных условиях рёзист может сохранять свои свойства в течение года. Стоимость его находится в прямой зависимости от толщины фоторезистивного слоя.

Сухой фоторезист позволяет получить проводники шириной 100 мкм с аналогичными зазорами и четкими краями. Для жидких фоторезистов минимальная ширина проводников и расстояний между ними 250 ... 380 мкм.

ПОЗИЦИОНИРОВАНИЕ ФОТОШАБЛОНА

На заготовке размещается фотошаблон. На рисунке изображена только его малая часть. Круг, часть которого изображена, в последствии будет соединением с внутренним слоем.

На заготовке размещается фотошаблон. На рисунке изображена только его малая часть. Круг, часть которого изображена, в последствии будет соединением с внутренним слоем.

Изображение на фотошаблоне негативное по отношению к будущей схеме. Под темными участками фотошаблона медь не будет удалена.

Фотошаблон по своим геометрическим параметрам должен полностью отвечать требованиям чертежа, поэтому фотошаблон должен быть выполнен на безусадочной основе — безусадочной фотопленке или стеклянной фотопластинке.

Трудности, связанные с точными процессами вычерчивания или вырезания оригинала рисунка, осложнения в выборе объективов с большим рабочим полем, необходимость применения при репродукции источников света, обеспечивающих высокую равномерность освещенности значительной площади привело к разработке метода изготовления фотошаблонов сканирующим лучом непосредственно на фотопластинках. Этот метод основан на микроскопической проекции простого элемента (например, отверстия) на фотопластинку, перемещающуюся относительно фотоголовки. Другая разновидность метода изготовления фотошаблонов непосредственно на фотопластинке заключается в последовательном экспонировании (мультиплицировании) элементов рисунка схемы через соответствующие диафрагмы.

ЭКСПОНИРОВАНИЕ ФОТОРЕЗИСТА

Участки поверхности, незащищенные фотошаблоном засвечиваются. Для различных фоторезистов применяют различные источники освещения. Например: для сухих фоторезистов применяют ртутные лампы высокого давления,

Участки поверхности, незащищенные фотошаблоном засвечиваются. Для различных фоторезистов применяют различные источники освещения. Например: для сухих фоторезистов применяют ртутные лампы высокого давления,

т.к. максимум спектральной чувствительности у резиста находится в области 350 нм.

ОБРАБОТКА ФОТОРЕЗИСТА

Засвеченные участки фоторезиста удаляются, остаётся защитный рисунок только в тех областях, где будут проходить дорожки платы. Назначение фоторезиста - защитить под ним медь от воздействия травителя на

Засвеченные участки фоторезиста удаляются, остаётся защитный рисунок только в тех областях, где будут проходить дорожки платы. Назначение фоторезиста - защитить под ним медь от воздействия травителя на

следующем этапе. Для удаления резиста используют различные реагенты. Например, для сухого резиста используют метиленхлорид при температуре 287-291 К0 или трихлорэтан при температуре 313 К0. Сейчас популярны резисты смываемые водными растворами: 2-3% раствор тринатрийфосфата.

ТРАВЛЕНИЕ МЕДНОЙ ФОЛЬГИ

Заготовка травится для удаления ненужной меди. Фоторезист, оставшийся на поверхности предохраняет медь от травления. Вся незащищенная медь удаляется, оставляя диэлектрическую подложку. После травления

Заготовка травится для удаления ненужной меди. Фоторезист, оставшийся на поверхности предохраняет медь от травления. Вся незащищенная медь удаляется, оставляя диэлектрическую подложку. После травления

трассы схемы созданы и внутренний слой имеет требуемый рисунок.

Для травления меди применяют следующие растворы.

-Раствор на основе хлорного железа.

-Раствор на основе персульфата аммония.

-Раствор на основе хлорной меди.

-Раствор на основе хлоритов.

УДАЛЕНИЕ ФОТОРЕЗИСТА

Фоторезист удаляется, открывая невытравленную медь. Теперь заготовка представляет собой полностью готовый внутренний слой. В нашем примере она будет

Фоторезист удаляется, открывая невытравленную медь. Теперь заготовка представляет собой полностью готовый внутренний слой. В нашем примере она будет

вторым и третьим слоями будущей платы. На следующем этапе на нее наносятся верхний (первый) и нижний (четвертый) слои платы.

ЛАМИНИРОВАНИЕ ПЕЧАТНОЙ ПЛАТЫ

На этом этапе внутренний слой является центром многослойной платы. Слои одностороннего текстолита добавляются сверху и снизу внутреннего слоя. Затем соединенные

На этом этапе внутренний слой является центром многослойной платы. Слои одностороннего текстолита добавляются сверху и снизу внутреннего слоя. Затем соединенные

слои ламинируются под прессом при высокой

температуре и давлении. Скрепление происходит путем адгезии текстолита к внутреннему слою.

СВЕРЛЕНИЕ

Плата сверлится там, где требуется металлизация отверстий. В нашем примере отверстие просверлено сквозь площадку на втором слое. В то же время пересечения с рисунком третьего слоя нет.

Плата сверлится там, где требуется металлизация отверстий. В нашем примере отверстие просверлено сквозь площадку на втором слое. В то же время пересечения с рисунком третьего слоя нет.

ОСАЖДЕНИЕ МЕДИ

Этот этап служит для покрытия отверстия тонким слоем металла. Проблемам в том, что поверхность отверстия непроводящая. Для металлизации плата помещается в ванну, где плата полностью покрывается тонким слоем меди. Сущность процесса химическая и в

Этот этап служит для покрытия отверстия тонким слоем металла. Проблемам в том, что поверхность отверстия непроводящая. Для металлизации плата помещается в ванну, где плата полностью покрывается тонким слоем меди. Сущность процесса химическая и в

результате покрываются как диэлектрические, так и металлические поверхности.

НАНЕСЕНИЕ РЕЗИСТА

Далее плата покрывается фоторезистом, он засвечивается через фотошаблон, засвеченные участки удаляются. Эти этапы аналогичны описанным ранее с одним отличием: фоторезист удаляется с участков, где буде наносится медь. Следовательно, изображение на фотошаблоне должно быть позитивным.

Далее плата покрывается фоторезистом, он засвечивается через фотошаблон, засвеченные участки удаляются. Эти этапы аналогичны описанным ранее с одним отличием: фоторезист удаляется с участков, где буде наносится медь. Следовательно, изображение на фотошаблоне должно быть позитивным.

Дата добавления: 2018-05-30; просмотров: 1033; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!