Теоретична погрішність, як правило, є систематичною.

Виробничі погрішності

- Виробнича погрішність (технологічні погрішності), (первинні погрішності). Ці погрішності викликані неточністю виготовлення, збирання та юстирування приладів.

Для механічних систем розрізняють слідуючі види погрішностей:

- погрішності розмірів;

- погрішності форми та поверхонь – відхилення форми робочих поверхонь елементів приладів від базової поверхні, в ролі котрої згідно ГОСТ 24642-81 виступає так звана поверхня, що прилягає;

- погрішність розташування поверхонь –відхилення робочих поверхонь елементів приладів від ідеальних положень;

- шорсткість та хвилястість поверхонь.

Для електричних систем розрізняють:

- погрішність номінальних параметрів елементів (опору, ємності, індуктивності тощо);

- погрішності параметрів від неточності збирання(недопайки, холодне спаювання тощо).

В основному,виробничі погрішності,розглядаються як випадкові погрішності.

Експлуатаційні погрішності. Вони виникають при роботі приладного пристрою. До них відносяться динамічні, температурні та ті, що змінюються з часом.

- динамічні погрішності мають місце при дії сил на елементи приладу які викликають деформацію. В залежності від характеру діючих сил ці погрішності можуть бути: систематичні або випадковими.

- температурні погрішності, що зумовлені відхиленням температури від нормальних умов (20°C). Під впливом температури змінюються фізичні параметри деталей (модуль пружності, твердість тощо), змінюються розміри деталей, зазори спряжень тощо. Температурні погрішності, як правило, є систематичними.

|

|

|

- Погрішності, що змінюються з часом, пов’язані з процесами зношування, втомлюваності або старіння. В наслідок цих процесів змінюються з часом параметри елементів приладів: зношуються деталі, змінюються механічні характеристики тощо. Ці погрішності в основному – систематичні.

Метрологічні показники засобів вимірювання

Погрішності ЗВ нерозривно пов’язані з узагальненою характеристикою – класом точності ЗВ. Вони визначаються границями допустимих основних та допоміжних погрішностей при врахуванні інших властивостей, що впливають на точність вимірювань ГОСТ 8.401-80.

Класи точності можуть встановлюватись по абсолютній, відносній або приведеній погрішності.

Всі вимірювальні прилади, установки та деякі міри та вимірювальний інструмент складаються із трьох частин:

- Приймач інформації;

- Передавальне обладнання;

- Відлічувальне обладнання.

Головними метрологічними характеристиками, що визначають властивості вимірювальних приладів та установок є:

- У приймачів інформації - вимірювальне зусилля, його стабільність у часі;

|

|

|

- У передавального обладнання - передавальне відношення, чутливість, конструктивне виконання передавального обладнання: механічне, оптичне, електричне, пневматичне і т.д.;

- У відлічувального обладнання - поділка шкали, ціна поділки, інтервал ділення шкали.

Вимірювальне зусилля виникає при контактному методі вимірювання між об'єктом вимірювання та приймачем інформації у зоні їх контакту.

Похибка вимірювання від вимірювального зусилля виникає внаслідок неоднакової деформації та зминання нерівностей вимірювального об'єкту, а також деформації всієї системи приладу в цілому.

В залежності від допуску вимірювального об'єкту рекомендуються наступні величини вимірювальних зусиль:

| Допуск, мкм | <2 | 2÷10 | >10 |

| Вимірювальне зусилля, Н | 2.5 | 3.9 | 9.8 |

Передавальне відношення визначають як відношення лінійного чи кутового переміщення показчика (стрілки) до зміни вимірювальної величини, що викликало це переміщення. Передавальне відношення рівнозначне чутливості.

Для приладів, що мають шкалу, чутливість визначається як відношення довжини поділки шкали приладу до ціни поділки.

Відлічувальне обладнання характеризується наступними метрологічними показниками:

|

|

|

- довжина поділки шкали - відстань між осями двох сусідніх позначок шкали;

- ціна поділки шкали - різниця значень величини, що відповідають двом сусіднім позначкам шкали;

- ціна поділки шкали вимірювального приладу визначає зміну вимірювальної величини, яка відповідає переміщенню стрілки (вказівника) на одну поділку шкали;

- діапазон показань - область значень шкали, що обмежена початковим та кінцевим значенням шкали;

- діапазон вимірювань - область значень вимірюваної виличний, у якій нормуються допустимі похибки ЗВ;

- межі вимірювання - найбільше або найменше значення діапазону вимірювань.

Похибки засобів вимірювання

Кожен прилад складається з елементів, що пов'язані міх собою. Точне здійснення необхідних характеристик можливе лише теоретично. Реальний прилад має похибки, які пов'язані з неточністю виготовлення складових елементів приладу, складання та його експлуатації. Незалежно від конкретного виконання ЗВ вони мають ряд загальних властивостей, що необхідні для виконання нили їх функціональних призначень. Перелік найважливіших із них регламентується

ГОСТ 8.009-72 "ДСВ. Нормування метрологічних характеристик засобів вимірювання".

|

|

|

Різноманітність похибок можна класифікуватиза рядом ознак.

- За видом представлення похибок розрізняють - абсолютну, відноснутаприведенупохибки.

- В залежності від типу вимірювальної величини існують статичнітадинамічніпохибки.

- За характером їх зміни є систематичнітавипадкові похибки.

- В залежності від причин, що викликають похибки, похибки поділяються на виробничійексплуатаційні.

Сумарна похибка (погрішність) ЗВ в нормальних умовах експлуатації називається основною похибкою та нормується задаванням границі допустимого значення тобто того найбільшого значення, при якому ЗВ ще може бути признаним придатним до використання.

Похибки групи 1 та 2 за визначенням близькі до відповідних похибок вимірювання; одночасно вони мають другу фізичну природу, тому що вони відносяться до ЗВ. Ці похибки, як правило, є складовою частиною похибок вимірювання.

Абсолютна похибка вимірювального приладу

Δx=Xi-Xд,

де Xi - показання приладу;

Xд - істинне (дійсне) значення вимірювальної величини.

Абсолютна похибка має певну ваду. За цією похибкою не можна порівняти точність приладів, що мають різні діапазони вимірювання. Тому вводиться поняття відносна похибка.

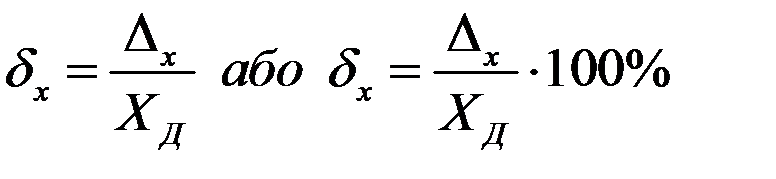

Відносна похибка вимірювального приладу

.

.

Чим менша відносна похибка, тим вища точність приладу.

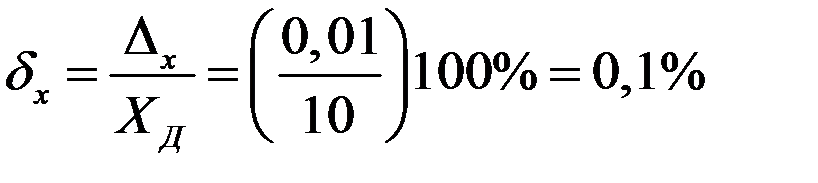

Одна й та ж абсолютна похибка (Δx=0,01 мм) може бути під час вимірювання розмірів до 1 мм та до 10 мм.

Приклад.Визначимо точність вимірювання.

При розмірі 1 мм

При розмірі 10 мм

У другому випадку точність вимірювання вища.

Якщо діапазон вимірювання приладу охоплює нульове значення вимірювальної величини, то відносна похибка дорівнює безконечності. У такому випадку використовується приведена похибка.

Приведена похибка вимірювального приладу

де XN - нормоване значення.

У ролі нормованого значення приймаються характерні для цього випадку вимірювального приладу. Це може бути: діапазон вимірювання, верхня межа вимірювань, довжина шкали і т.д. Правила вибору нормуючого значення приведені у ГОСТ 8.401-80 "ДСІ Класи точності засобів вимірювання. Загальні вимоги".

Значення XN вибирають рівним:

- Більшомуз меж вимірювання (нульове значення X є початком шкали або знаходиться поза діапазоном вимірювання);

- Більшомуз модулів границь вимірювання (нульове значення X знаходиться в середині діапазону вимірювання);

- Модулюрізниці границь вимірювання (шкала прийнята з умовним нулем (шкала в °C));

- Усійдовжині шкали або її частині, що відповідає діапазону вимірювання.

Похибки вимірювальних засобів поділяються на статичні та динамічні.Статичні мають місце під час вимірювання постійних величин після завершення перехідних процесів у елементах приладів. Динамічні похибки з'являються під час вимірювання перемінних величин і обумовлені Інерційними властивостями засобів вимірювання.

Статичні похибки ЗВ поділяються на систематичнітавипадкові.

Систематична похибка, у загальному випадку, є функцією вимірювальної величини від впливаючої величини (температура, вологість і т.д.) та часу. Систематичну похибку знаходять під час повірки та атестації зразкових приладів.

Наприклад.

Па підставі результатів вимірювання наперед відомих значень вимірювальної величини у декількох точках шкали будується графік або створюється таблиця похибок, яка використовується для визначення поправок. Поправка у кожній точці шкали чисельно дорівнює систематичній похибці, та зворотна за знаком. При визначенні дійсного значення вимірювальної величини поправку слід додавати до показання приладу. Зручно користуватися поправкою, ніж систематичною похибкою, тому прилади частіше забезпечуються графіками або таблицями поправок.

6.4Теоретичні закони розподілу випадкових похибок

Випадкова похибка вимірювальних приладів змінюється випадковим чином, тобто є випадковою величиною або функцією часу вимірювальної або впливаючої величини.

Під час роботи приладу як систематична, так і випадкова похибка виявляються спільно і тому вони є складовими похибками вимірювального приладу.

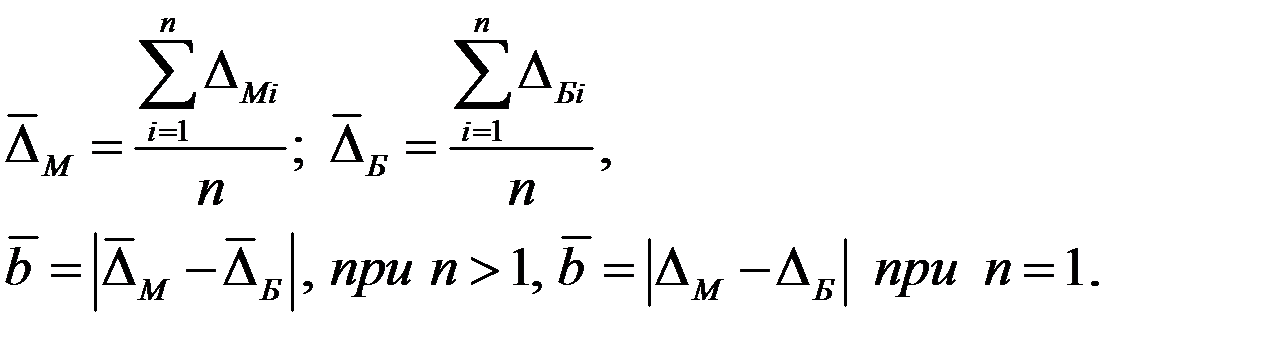

До характеристик похибок відноситься також і варіація показань вимірювального приладу. Згідно до ГОСТ 8.009-72 варіацією (в) називається середня різниця між значеннями інформативного параметру  показань вимірювального приладу, що відповідає даній точці діапазону вимірювання при двох напрямках, зі сторін більших (ΔБ) та менших (ΔМ) значень діапазону, повільного багаторазового вимірювання у даній точці.

показань вимірювального приладу, що відповідає даній точці діапазону вимірювання при двох напрямках, зі сторін більших (ΔБ) та менших (ΔМ) значень діапазону, повільного багаторазового вимірювання у даній точці.

Варіація виникає через тертя та зазор у з'єднаних рухомих деталях механізму ЗВ.

Теоретична похибка не залежить від якості виготовлення ЗВ, а є наслідком недосконалості елементів його кінематичної схеми, похибки початкових теоретичних положень та методів вимірювання.

Похибка схеми виникає в наслідок спрощення розрахункової схеми ЗВ. Такі похибки завжди виникають у важельно-механічних ЗВ (індикатори годинникового типу, важільні мікрометри і т.д.), бо використовуються в них важільні механізми (синусні, тангенсні, кулісні і т.д.).

Похибки початкових теоретичних положень мають місце при ідеалізації початкових даних та характеристик елементів приладів (однорідність матеріалів, лінійність характеристик пружних елементів і т.д.).

Похибки методів вимірювання (методичні похибки) виникають в наслідок застосування методів вимірювання. Використовуючи різні методи вимірювання отримуємо різні значення.

Похибки схеми (теоретичні похибки), як правило, є систематичними похибками.

Виробничі похибки (технологічні або первісні) викликані неточністю виготовлення, складання та юстіровкою елементів приладу. Ці похибки приладу є наслідком похибок розмірів елементів приладу, похибок форми і розташування поверхонь, похибок шорсткості, хвилястості і т.д.

Стосовно одного індивідуального ЗВ виробничі похибки є систематичними, а якщо розглядати партію або серію ЗВ - випадковими похибками.

Експлуатаційні похибки виникають під час роботи ЗВ, До них відносяться динамічні, температурні і мінливі у часі похибки.

Динамічні похибки мають місце при впливі сили тяжіння або інших сил, що діють на елементи ЗВ. Внаслідок них виникають деформації елементів, контактні деформації у стиках деталей.

В залежності від характеру дії сил ці похибки можуть бути як систематичними, так і випадковими.

Температурні похибки обумовлені відхиленням температури від нормальних умов. Згідно з ГОСТ 9249-59 та ГОСТ 8.050-73 нормальна температура дорівнює 20°С±1°. Чим більше відхилення від нормальної температури, тим більша похибка.

Дата добавления: 2018-05-09; просмотров: 707; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!