Расчет величины посадочного зазора в подшипнике качения

Для нормальной работы подшипника качения необходимо иметь рабочий зазор между телами качения и кольцами для размещения смазки и компенсации температурных деформаций. Чем меньше этот зазор, тем равномернее и на большее число тел качения распределяется нагрузка. При значительном зазоре в подшипниковом узле возникают радиальные биения вращающейся детали, а нагрузка воспринимается ограниченным числом тел качения, что сокращает срок службы подшипника.

В тех случаях, когда выбранная посадка циркуляционно-нагруженного кольца имеет большой натяг, следует произвести расчет величины посадочного (монтажного) зазора в подшипнике, т.к. под действием натяга кольцо подшипника может иметь деформацию, превышающую начальный радиальный зазор.

Величина посадочного зазора g определяется по формуле

(5.2)

(5.2)

где gн - начальный радиальный зазор; при расчетах принимают среднее арифметическое значение радиального зазора;

(5.3)

(5.3)

где Dd1 - диаметральная деформация дорожки качения кольца после посадки его с натягом на сопрягаемую деталь. Величину деформацииDd1определяют по формулам:

а) при посадке внутреннего кольца на вал

(5.4)

(5.4)

|

|

|

6) при посадке наружного кольца в корпус

(5.5)

(5.5)

гдеNэф= 0,85N - эффективный (действительный) натяг;

N - измеренный (табличный) натяг;

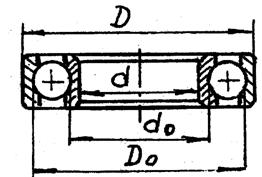

do- приведенный наружный диаметр внутреннего кольца (рис. 5.6);

Do - приведенный внутренний диаметр наружного кольца:

|

(5.6)

(5.6)

(5.7)

(5.7)

Рисунок 5.6 - Подшипник качения

Если в результате расчета окажется, что в подшипнике вместо зазора окажется натяг (g < 0), то следует принять посадку с меньшим натягом. В обоснованных случаях в подшипнике допускается наличие незначительного (не более 3-5 мкм) натяга.

Пример. Для внутреннего кольца радиального роликоподшипника 2308 выбрана посадкаL0/k6 ( рис. 5.4). Проверить наличие радиального посадочного зазора при наибольшем натяге этой посадки.

Решение. Схема расположения полей допусков внутреннего кольца и вала приведена на рисунке 5.5. Значения натягов для этой посадки:

Nmax= 30 мкм; Nmin = 2 мкм. Величина посадочного радиального зазора

.

.

По приложению табл. В5 находим: gmax = 55 мкм;

gmin = 20 мкм.

мм;

мм;

g= 37,5 - 19,4 = 18,1 мкм,

так как g > 0, то посадка выбрана правильно.

Отклонения формы и шероховатость посадочных поверхностей под подшипники качения

|

|

|

К посадочным поверхностям валов и корпусов предъявляются повышенные требования не только по точности исполнения размеров, но и по отклонениям формы и шероховатости. Несоблюдение этих требований приводит к сокращению срока службы подшипников качения.

Овальность посадочного места вала (оси) и отверстия корпуса не должна превышать: под подшипники классов точности 0 и 6 - половины допуска на диаметр в любом сечении посадочной поверхности; под подшипники классов 5 и 4 - четверти допуска на диаметр в любом сечении посадочной поверхности.

Конусообразность посадочного места (разность диаметров в крайних сечениях посадочной поверхности) вала (оси) и отверстия корпуса не должна превышать: под подшипники качения классов точности 0 и 6 - половины допуска на диаметр посадочной поверхности; под подшипники классов 5 и 4 - четверти допуска на диаметр.

Биения заплечников валов и отверстий корпусов не должны превышать значений, указанных в таблице 5.1. Биение торцов распорных втулок принимать таким же, как биение заплечников валов (табл. 5.1), а биение торцов крышек подшипников - как биение заплечников отверстий (табл. 5.1).

Шероховатость посадочных поверхностей валов и отверстий корпусов должна соответствовать нормам, указанным в таблице 5.2.

|

|

|

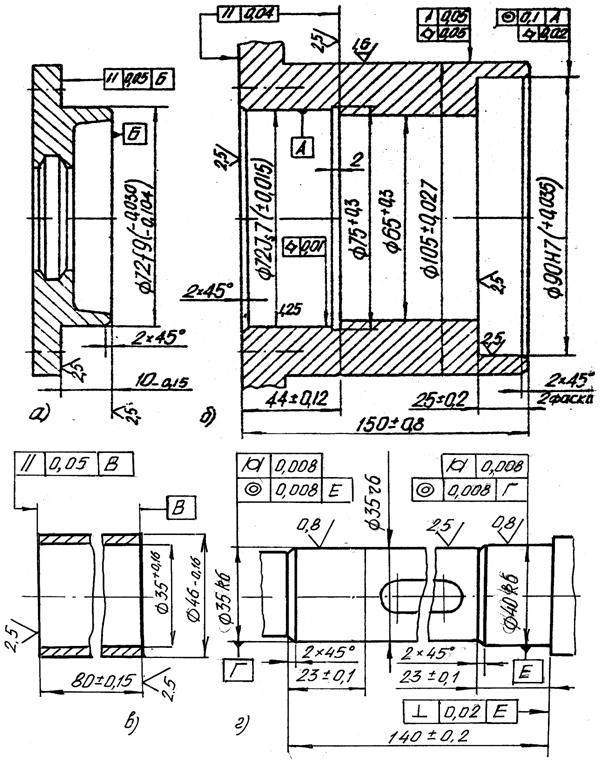

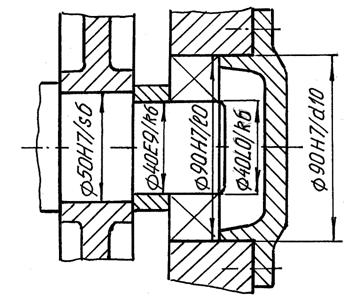

Примеры возможных вариантов простановки на чертежах деталей подшипникового узла размеров, отклонений и шероховатости поверхности приведены на рисунке 5.7, а посадок - на рисунке5.8.

Таблица 5.1- Биение заплечиков валов и отверстий корпусов под подшипники качения

| Валы | Отверстия корпусов | |||||||||||

| номинальные диаметры, мм | классы точности подшипников | номинальные диаметры, мм | классы точности подшипников | |||||||||

| 0 | 6 | 5 | 4 | 0 | 6 | 5 | 4 | |||||

| мкм, не более | мкм, не более | |||||||||||

| До 50 | 20 | 10 | 7 | 4 | До 80 | 40 | 20 | 13 | 8 | |||

| Свыше 50 до 120 | 25 | 12 | 8 | 6 | Свыше 80 до 120 | 45 | 20 | 13 | 8 | |||

| " 120 " 250 | 30 | 15 | 10 | 8 | " 120 " 150 | 50 | 25 | 18 | 10 | |||

| " 250 " 315 | 35 | 17 | 12 | - | " 150 " 180 | 60 | 30 | 20 | 12 | |||

| " 315 " 400 | 40 | 20 | 13 | - | " 180 " 250 | 70 | 35 | 23 | 14 | |||

|

|

|

| " 250 " 315 | 80 | 40 | 27 | 16 | |||||

|

|

|

| " 315 " 400 | 90 | 45 | 30 | - | |||||

Рисунок 5.1 - Возможные варианты простановки размеров, отклонений и шероховатости поверхности на деталях подшипникового узла

|

|

|

а) крышка; б) стакан (корпус); в) распорная втулка; г) вал

Таблица 5.2 - Шероховатость посадочных поверхностей валов и отверстий корпусов под подшипники качения

| Посадочные поверхности | Класс точности подшипников | Номинальный диаметр, мм | |

| до 80 | свыше 80 до 500 | ||

| Шероховатость поверхности Ra по ГОСТ 2789-73, мкм, не более | |||

| Валов | 0 6 и 5 4 | 1,25 0,63 0,32 | 2,5 1,25 0,63 |

| Отверстий корпусов | 0 6,5 и 4 | 1,25 0,63 | 2,5 1,25 |

| Торцов заплечиков валов и отверстий корпусов, торцов крышек и втулок | 0 6,6 и 4 | 2,5 1,25 | 2,5 2,5 |

Рисунок 5.2 - Обозначение посадок колец подшипников на сборочных чертежах

РАЗМЕРНЫЕ ЦЕПИ

Понятие о размерной цепи

Взаимозаменяемость в машинах определяется не только точностью попарных соединений типа "вал-отверстие", но и часто суммарной точностью комплекса элементов машин, у которых размеры, зазоры, межосевые расстояния и подобные им параметры связаны между собой. Допуски на неточность изготовления и износ таких деталей должны определяться с учетомих взаимосвязи. Расчетное обоснование этих допусков можно выполнять на базе теории размерных цепей, которая рассматривает относительные положения различных объектов, сборочных единиц, деталей и поверхностей деталей.

Размерной цепьюназывается совокупность размеров (полученных независимо друг от друга), взаимоувязанных между собой, расположенных по замкнутому контуру в определенной последовательности и определяющих взаимное положение поверхностей и осей одной детали или нескольких деталей в узле или механизме.

Размерные цепи по назначению делятся на конструкторские, технологические и сборочные, по взаимному расположению размеров - на линейные, плоские и пространственные.

В линейной размерной цепи все размеры параллельны и могут проектироваться без измененияих величины на одну или несколько параллельных линий.

В плоской размерной цепи все или несколько размеров непараллельные, но лежат в одной или нескольких параллельных плоскостях.

В пространственной размерной цепи все или часть размеров непараллельные друг другу и лежат в непараллельных плоскостях.

Размерные параметры, входящие в размерную цепь, называются звеньями. Звенья размерной цепи делят на составляющие и одно замыкающее.

Замыкающим звеном называют размер, который получается последним в процессе обработки, сборки узла машины или измерения. Его величина и точность зависят от величины и точности всех остальных размеров цепи, называемыхсоставляющими.

Звено сборочной размерной цепи, которое определяет функционирование механизма и для обеспечения точности которого решается размерная цепь, называется исходным размером (зазор, натяг, величина перемещения детали и т.д.).

Составляющие звенья размерной цепи называются увеличивающими, если их увеличение вызывает увеличение замыкающего звена. Те составляющие звенья, увеличение которых вызывает уменьшение замыкающего звена, называются уменьшающими.

Простым примером размерной цепи может служить сопряжение "вал-отверстие" (рис. 6.1). Данная цепь состоит из

3-х звеньев: D, d и S. Зазор S при постановке задачи рассматривается как исходное звено, а при решении - как замыкающее, поскольку он получается соединением независимо изготовленных вала dи отверстия D. ЗвеноD является увеличивающим, т. к. при увеличении диаметра отверстия зазор будет увеличиваться. Звено d является уменьшающим, т.к. увеличение диаметра вала приведет к уменьшению зазора.

Замыкающее звено может быть положительным, отрицательным или равным нулю. Для анализа размерных цепей удобно пользоваться масштабной схемой цепи, по которой удобно выявлять увеличивающие звенья. Первые обозначают стрелками, проставленными над буквенными обозначениями звеньев и направленными вправо (в положительном направлении), а вторые - стрелками, направленными влево (в отрицательном направлении) (рис. 6.1). Составляющие звенья обозначаются буквами русского алфавита (А1,A2...An-1 - для цепи А; Б, Б,...Бn-1- для цепи Б), а замыкающее - той же буквой с индексом "О" (Аo – для цепи А; Бо – для цепи Б).

Замыкающее звено может быть положительным, отрицательным или равным нулю. Для анализа размерных цепей удобно пользоваться масштабной схемой цепи, по которой удобно выявлять увеличивающие звенья. Первые обозначают стрелками, проставленными над буквенными обозначениями звеньев и направленными вправо (в положительном направлении), а вторые - стрелками, направленными влево (в отрицательном направлении) (рис. 6.1). Составляющие звенья обозначаются буквами русского алфавита (А1,A2...An-1 - для цепи А; Б, Б,...Бn-1- для цепи Б), а замыкающее - той же буквой с индексом "О" (Аo – для цепи А; Бо – для цепи Б).

Расчет размерных цепей и их анализ - обязательный этап конструирования машин, способствующий повышению качества, обеспечению взаимозаменяемости и снижению трудоемкости их изготовления. Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений её звеньев, исходя из требований конструкции и технологии.

При этом решают две задачи:

первая (обратная) задача - определение номинального размера и допуска (предельных отклонений) замыкающего звена по заданным номинальным размерам и предельным отклонениям составляющих звеньев (такая задача возникает в тех случаях, когда требуется проверить соответствие допуска замыкающего размера допускам составляющих размеров, проставленных на чертеже - проверочный расчет);

вторая (прямая ) задача - определение допуска и предельных отклонений составляющих размеров по заданным номинальным размерам всех размеров цепи и заданным предельным размерам исходного (замыкающего) размера (такого типа задачи ставятся при проектном расчете размерной цепи).

Существуют методы расчета размерных цепей, которые при внедрении результатов расчета обеспечивают полную и неполную взаимозаменяемость.

Дата добавления: 2018-04-15; просмотров: 3348; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!