Контроль шпоночных соединений

Контроль шпоночных соединений в серийном и массовом производстве осуществляется специальными предельными калибрами. В связи с тем, что допуск на ширину паза является комплексным, в пределах которого находятся отклонения собственно ширины паза и отклонения расположения, ограничение всех отклонений в пределах допуска на ширину паза достигается контролем комплексным и элементными калибрами. Ширина пазов вала и втулки проверяются пластинами, имеющими проходную и непроходную сторону.

Глубина паза (размер t1) контролируется комплексными калибрами, имеющими стержень с проходной и непроходной ступенью. Глубина паза втулки (размер d +t2 ) контролируется пробками со ступенчатой шпонкой. Симметричность пазов относительно осевой плоскости проверяют комплексными калибрами: у отверстия - пробкой со шпонкой, а у вала - накладной призмой с контрольным стержнем.

После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали на валу и перемещением охватывающей детали вдоль вала (в случае подвижного соединения).

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

Виды шлицевых соединений и их основные параметры

Шлицевые соединения предназначены для передачи больших крутящих моментов в условиях высоких требований к соосности соединяемых деталей.

Шлицевые соединения называют подвижными, когда детали, насаживаемые на вал, имеют возможность осевого перемещения (например, зубчатые колеса коробок скоростей станков, автомобилей; муфты сцепления и др.), и неподвижными, если втулка неподвижна относительно вала.

|

|

|

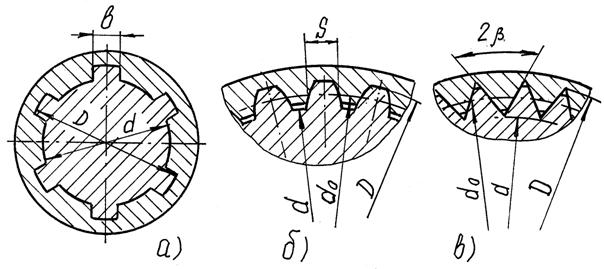

В зависимости от профиля зубьев шлицевые соединения делятся на прямобочные, эвольвентные и с треугольным профилем (рис. 4.1).

Рисунок 4.1 - Виды шлицевых соединений: а) прямобочное; б) эвольвентное; в) с треугольным профилем

Наибольшее распространение в машиностроении получили шлицевые соединения с прямобочным профилем зуба по ГОСТ 1139-80, имеющие четное число зубьев: 6, 8, 10, 16, 20 [2]. Эти соединения появились раньше других, и их изготовление лучше обеспечено оборудованием и инструментом. В зависимости от высоты и числа зубьев для одного и того же диаметра d установлено три серии соединений: легкая, средняя и тяжелая.

Шлицевые соединения с эвольвентным профилем зубьев стандартизованы для модулей m в пределах от 0,5 до 10 мм, для диаметров D - от 4 до 500 мм и чисел z, - от 6 до 82 - по ГОСТ 6033-80 [5] . Распространенность этих соединений обусловлена рядом преимуществ перед другими:

1) технологичностью (для обработки всех типоразмеров валов с одинаковым модулем требуется одна модульная фреза; во многих случаях после фрезерования последующая обработка шлифованием исключается и т.д.);

|

|

|

2) прочностью;

3) точностью (детали эвольвентного соединения лучше центрируются и самоустанавливаются под нагрузкой).

Поэтому эвольвентные шлицевые соединения являются более предпочтительными.

Шлицевые соединения с треугольным профилем имеют мелкие зубья. Угол профиля характеризуется углом впадины вала[5] .Основные параметры этого типа: т = 0,3 ¸ 0,8 мм; z = 15 ¸ 70; 2b = 90° или 72°. Такие соединения нестандартизованы; их применяют чаще всего тогда, когда по каким-либо причинам нежелательны прессовые посадки, а также при тонкостенных втулках для передачи небольших крутящих моментов.

Выбор параметров центрирования шлицевых соединений

4.2.1 В шлицевых прямобочных соединениях применяют три способа относительного центрирования вала и втулки: по наружному диаметру (D); по внутреннему диаметру(d) и по боковым поверхностям зубьев(b). Центрирование по D рекомендуется в случаях повышенных требований к точности cоосности элементов соединения, когда твердость втулки невысокая и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и окончательно шлифуется по наружному диаметруD. Применяется в неподвижных и подвижных соединениях, передающих небольшие крутящие моменты и имеющие небольшие износы центрирующих поверхностей.

|

|

|

Центрирование по d применяется аналогично с центрированием по D, если твердость втулки высокая и не позволяет обрабатывать деталь протяжкой при условии возникновения коробления валов после термообработки. В этом случае вал и втулка по d обрабатываются шлифованием. Такой способ значительно дороже, но обеспечивает наибольшую точность центрирования.

Центрирование по b используется, когда не требуется особой точности, при передаче значительных моментов, в случаях передачи реверсивных (знакопеременных) моментов. Этот способ центрирования является наиболее простым и экономичным.

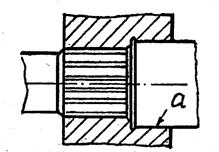

4.2.2 Наиболее распространенным способом центрирования деталей эвольвентного соединения является центрирование по боковые сторонам зубьев s(е). Этот способ наиболее экономичен и обеспечивает достаточную точность центрирования. Центрирование по D применяется в случае повышенных требований к соосности деталей на валу. Центрирование по внутреннему диаметруd применяется редко, ввиду малых размеров опорных площадок по впадинам зубьев. В машиностроении широко используется центрирование относительно вспомогательной цилиндрической поверхности а, диаметр которой несколько больше наружного диаметра соединения (рис. 4.2).

|

|

|

Рисунок 4.2 - Центрирование по вспомогательной цилиндрической поверхности а

4.2.3 Центрирование шлицевых соединений с треугольным профилем осуществляется только по боковым сторонам зубьев, а по внутреннему и наружному диаметрам имеют зазоры (рис. 4.1, в).

Дата добавления: 2018-04-15; просмотров: 3714; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!