Исполнительные размеры гладких калибров

Исполнительные размеры гладких калибров рассчитывают по формулам или принимают по ГОСТ 21401-75 без расчетов.

Исполнительным размером называется размер калибра, проставленный на чертеже.

Для калибров-колец и калибров-скоб исполнительный размер наименьший размер с нижним отклонением равным нулю, и верхним отклонением со знаком плюс, численно равным допуску «Н1» калибра.

Исполнительный размер калибров-пробок – это их наибольший размер с верхним отклонением равным нулю, и нижним отклонением со знаком минус, численно равным допуску «Н» калибра.

Предельные отклонения назначают «в тело» калибра, что гарантирует с большей вероятностью изготовление годных калибров.

Ниже приводятся формулы для расчета исполнительных размеров гладких калибров.

1) Для калибров-пробок: ПРmax = Dmin + Z + (H/2);

НЕmax = Dmax + (H/2);

ПРизн. = Dmin – Y.

2) Для калибров-скоб: ПРmin = dmax – Z1 – (H1/2);

HEmin = dmin – (H1/2);

ПРизн. = dmin + Y1.

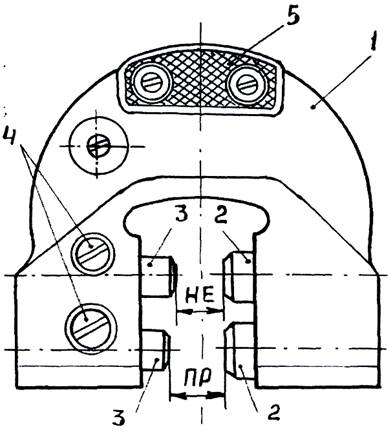

| Рис. 4 Эскиз калибра-скобы. 1- корпус (скоба) калибра 2- вставки неподвижные; 3- вставки подвижные (регулируемые) ; 4 винты стопорные; 5 - теплоизолирующая пластина; ПР - проходная сторона калибра;

НЕ - непроходная сторона калибра. |

| |

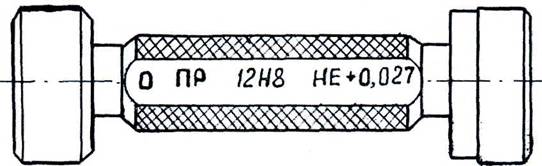

Рис. 5 Эскиз калибра-пробки.

ПР - проходная сторона калибра; НЕ - непроходная сторона калибра; 12 Н8 - условное обозначение отверстия, для контроля которого изготовлена пробка; "О" -нижнее предельное отклонение размера отверстия; "+0,027" - верхнее предельное отклонение размера отверстия.

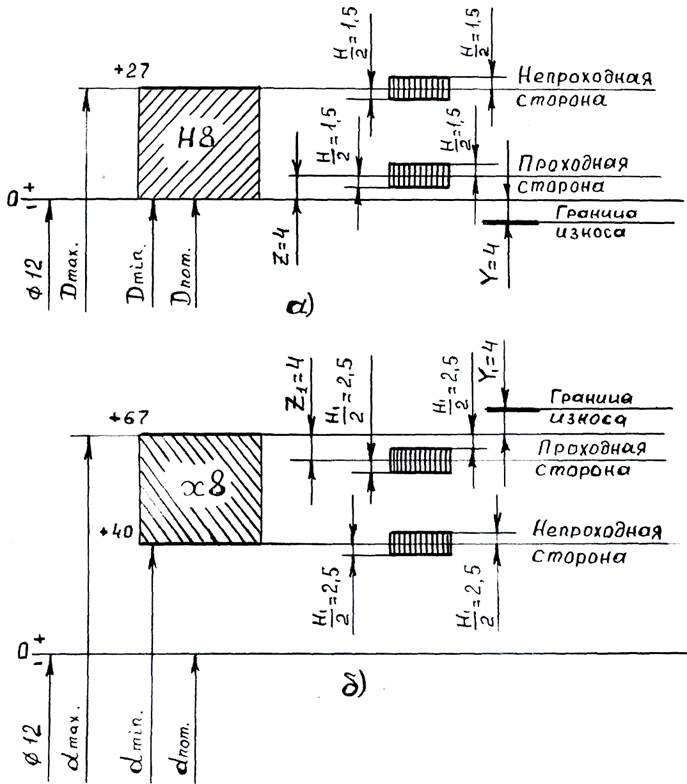

Рис. 6 Геометрические схемы расположе-ния полей допусков калибров для контроля.

Рис. 6 Геометрические схемы расположе-ния полей допусков калибров для контроля.

(+0,0274) (+0,067)

а) отверстия 12 Н8 0 б) вала 12 х8 +0,040

Н, Н1 - соответственно допуски калибра-пробки и калибра-скобы;

Z, Z1 - соответственно координата середины поля допуска калибра-пробки и калибра скобы;Y, Y1 - соответственно граница износа проходной стороны калибра- пробки и калибра-скобы.

Нормативно-техническая документация

1)ГОСТ 24853 – 81 (СТ СЭВ 157 – 75) Калибры гладкие для размеров до 500 мм. Допуски.

2)ГОСТ 21401 – 75 Калибры гладкие для размеров до 500 мм. Исполнительные размеры.

3)СТ СЭВ 5617-86 Калибры. Термины и определения.

4)РД 50 – 98 – 86 Методические указания. Выбор универсальных средств измерений линейных размеров до 500 мм (по применению ГОСТ 8.051 – 81).

Оборудование

1)Наборы плоскопараллельных концевых мер длины №1 и №4.

|

|

|

2)Регулируемый калибр-скоба для контроля диаметра вала.

3)Отвертка, карандаш, микрокалькулятор, линейка, стиральная резинка.

4)Набор валов (деталей) 5 штук для контроля с помощью скобы.

Содержание отчета

1.Номер и название работы.

2.Цель работы.

3.Оформить таблицы 1 и 2.

4.Расчетные формулы исполнительных размеров калибров (для пробки и для скобы) с полной их расшифровкой.

5.Из теоретической части методических указаний в отчет законспектировать следующие основные понятия и определения:

- определение понятий «калибр», «предельный калибр» и «нормальный калибр»;

- виды калибров по назначению и по конструкции;

- расшифровку следующих обозначений: Н, Н1, Z, Z1, Y, Y1;

6.Геометрическая схема расположения полей допусков контролируемого вала и калибра-скобы.

ПРАКТИЧЕСКАЯ ЧАСТЬ

1. Оформить таблицу 7.

2. Оформить таблицу 8.

Таблица 7

Размеры плиток концевых мер, входящих в блоки для настройки проходной (ПР) и непроходной (НЕ) сторон калибра-скобы

| Размер вала с отклонениями | Исполнительныйразмер калибра, мм | Размеры плиток концевых мер, мм | ||||

| 1-ая плитка | 2-ая плитка | 3-я плитка | 4-ая плитка | 5-ая плитка | ||

|

| ПР= | |||||

| НЕ= | ||||||

|

|

|

Таблица 8

Результаты контроля вала с помощью регулируемого гладкого калибра-скобы

| № де тали по порядку | Наименование детали | Результаты контроля | Заключение | |||

| Проходной стороной | Непро-ходной стороной | Годные | Брак исправимый | Брак неисправимый | ||

| вал | ||||||

| вал | ||||||

| вал | ||||||

| вал | ||||||

| вал | ||||||

Порядок заполнения таблицы №8. 1) Порядковый № детали (вала) выбит на его торце и состоит из двух цифр – номера варианта и порядкового номера. 2) Если при контроле у данного номера ПРоходная сторона проходит, то в этом столбике против номера данной детали, необходимо ставить знак «+», если же не проходит, то знак «-». 3) Аналогично поступать и при контроле НЕпроходной стороной.

Заключение. 1) Если при контроле ПРоходная сторона проходит (знак плюс), а НЕпроходная не проходит (знак минус), то деталь входит в группу годных деталей. Необходимо ставить в столбике «годные» против номера данной детали, знак «+». Это значит, что деталь является годной. 2) Если при контроле ПРоходная сторона не проходит, то в столбике «ПРоходной стороной» против номера контролируемой детали, необходимо ставить знак «-». (В этом случае НЕпроходная сторона тем более не проходит). В столбике «Исправимый брак» против номера контролируемой детали необходимо ставить знак «+». Это значит, что деталь является браком, но исправимым. 3) Если при контроле ПРоходная и НЕпроходная стороны прошли, то в столбике «Неисправимый брак» против номера контролируемой детали необходимо ставить знак «+». Это значит, что деталь является неисправимым браком.

|

|

|

3. Из карточки выписать в отчет условное обозначение вала с отклонениями. Для контроля диаметра этого вала необходимо будет настраивать калибр-скобу. Ниже приведен пример условного обозначения вала на карточке:

+ 0,067

Ø 14 х8 (+ 0,040);

где, Ø – символ, обозначающий диаметр вала, 14 – номинальный диаметр – dn вала в мм, х – основное отклонение, 8 – квалитет, х8 – поле допуска размера вала, + 0,067 – верхнее предельное отклонение – «es» в мм, + 0,040 – нижнее предельное отклонение – «ei» в мм.

4. Расчет исполнительного размера калибра-скобы.

Исполнительный размер калибра-скобы для ПРоходной стороны рассчитывается по следующей зависимости:

ПРисп.min = dmax – Z1 – (H1/2)

где, dmax = dn + es – максимальный диаметр вала в мм.

Исполнительный размер калибра-скобы для НЕпроходной стороны рассчитывается по следующей зависимости:

НЕисп.min = dmin - (H1/2)

где, dmin = dn + ei – минимальный диаметр вала в мм.

Значения Z1 и H1 определяются по (табл. №9) в зависимости от номинального диаметра – dn вала и квалитета. Их значения заданы в мкм, при расчетах микрометры необходимо правильно переводить в миллиметры.

Пример для нашего варианта:

dmax = dn + es = 14,000 + (+0,067) = 14,067 мм;

dmin = dn + ei = 14,000 + (+0,040) = 14,040 мм;

По (табл. №9) определитоь значения H1 и Z1 и Y1 для номинального диаметра 14 мм и 8 квалитета:

H1 = 5мкм (микрометров), Z1 = 4мкм, Y1 = 4 мкм.

ПРисп.min = dmax - Z1 – (H1/2) = 14,067 – 0,004 - (0,005/2) = 14,061 мм;

НЕисп.min = dmin - (H1/2) = 14,004 – (0,005/2) = 14,002 мм

Результаты решения округляются до третьей цифры после запятой.

Y1 – в расчетах не участвует, но его значение необходимо для установления границы износа проходной стороны калибра в процессе эксплуатации.

5. Составление блоков концевых мер, равным значениям

ПРисп.min и НЕисп.min

Рассмотрим это на примере нашего варианта:

Для ПР: _ 14,061 мм Для НЕ: _ 14,002 мм

1,001 - - 1 плитка 1,002 - - 1 плитка

- - - - - - - - - -

_ 13,060 _13,000

1,06 - - 2 плитка 3,000 - - 2 плитка

- - - - - - - - - -

_ 12,000 _10,000

2,000 - - 3 плитка 10,000 - -3 плитка

- - - - - - - - - -

_ 10,000 0,000

10,000 - - 4 плитка

- - - - -

0,000

6. Заполнить таблицу №7, используя расчётные данные с 3 по 5 пункты.

7. Настройка калибра-скобы на заданный размер.

- Взять калибр-скобу в руки и с помощью отвертки ослабить на 1,5 – 2,0 оборота стопорные винты 4 проходной и непроходной сторон, которые расположены на лицевой части скобы (рис. 4). Для освобождения подвижных вставок от конических гаек слегка постучать ручкой отвертки по головкам стопорных винтов. Проверить рукой подвижность регулируемых (подвижных) вставок 3 перемещая их в разные стороны.

- Сначала регулировать проходную сторону калибра-скобы, потом непроходную сторону.

- Взять собранный блок концевых мер равный ПР и расположить его между вставками проходной стороны скобы. Вращая с помощью отвёртки регулировочный винт, ввести в контакт поверхности блока и вставок.

Правильно настроенная скоба должна плавно перемещаться под своим весом вдоль блока концевых мер (не застревать и не проваливаться, а именно плавно перемещаться). Если это условие достигнуто, то законтрить стопорный винт.

- Аналогично настроить непроходную сторону, только уже с помощью блока концевых мер, равным НЕ.

Внимание! Процесс настройки калибра на заданный размер очень ответственный этап. Необходимо отметить следующее.

Точность настройки при данной методике зависит во многом от субъективных особенностей настройщика (его опыта, настроения, характера и т.п.). При неаккуратной работе точность настройки может превысить значение допуска «H1» на настройку скобы. По этой причине при контроле годные детали могут быть отнесены в группу негодных, а негодные наоборот, отнесены в группу годных. Это особенно опасно при контроле больших партий валов.

8. Контроль валов с помощью настроенного калибра-скобы.

- Достать из коробки образцы валов, диаметры которых необходимо контролировать. Расположить их на столе по порядку номеров. Номера выбиты на их торцах. Номер состоит из двух цифр. Первая цифра обозначает номер варианта, вторая – порядковый номер вала в данном варианте. Количество валов всего 5 шт.

- Записать номера валов по порядку в таблицу №8.

- Взять первый по порядку вал, расположить вал в одной руке по возможности горизонтально и наводить другой рукой скобу сверху на вал под своим весом. При этом никаких усилий на скобу нельзя прикладывать, а только слегка поддерживать скобу и наводить на вал. То есть, на контролируемый вал должен действовать по возможности только вес скобы! Это позволит стабилизировать усилие контроля, что снижает погрешности при контроле.

Смысл заключается в том, что скобу настраивали на заданный размер под своим весом, и при контроле действует на деталь вес скобы.

При контроле возможно 3 варианта:

1) вал (деталь) признается годной, если при контроле ПРоходная сторона скобы проходит, а НЕпроходная – не проходит. Это означает, что диаметр контролируемого вала может равняться предельным значениям, то есть равняться dmax или dmin, или же находиться между ними.

2) вал (деталь) признается как брак, но брак исправимый, если при контроле ПРоходная сторона калибра не проходит. (При данной ситуации НЕпроходная сторона тем более не проходит). Это означает, что диаметр контролируемого вала больше наибольшего предельного значения по чертежу, то есть, больше чем dmax. Данный вал можно поставить обратно на станок и повторной обработкой его диаметр можно уменьшить, чтобы получить условие годности детали как описано в первом варианте.

3) вал (деталь) признается как брак, но брак неисправимый, если при контроле ПРоходная и НЕпроходная стороны скобы проходят. Это означает, что диаметр контролируемого вала меньше наименьшего значения по чертежу, то есть, меньше чем dmin. В данном случае восстановить диаметр вала до получения условия годности по первому варианту обычными технологическими процессам обработки практически невозможно и неэффективно, деталь действительно выбраковывается.

Конкретно таблицу 8 заполнять, как изложено ниже.

- Если при контроле данного вала ПРоходная сторона проходит, то в колонке "проходной стороной" против номера данного вала, ставить знак "+", если не проходит, то ставить знак "-". Аналогично поступать и с НЕпроходной стороной.

- Порядковый N детали (вала) выбит на его торце и состоит ив двух цифр - номера варианта и порядкового номера;

Заключение: 1) Если при контроле ПРоходная сторона проходит (знак плюс), а НЕпроходная не проходит (знак минус), то деталь входит в группу годных. Ставьте в колонке "годные" против номера данной детали, знак "+". Это значит, что деталь является годной.

2) Если при контроле ПРоходная сторона не проходит, то в столбике "ПРоходной стороной" против номера контролируемой детали, ставьте знак "-". (В этом случае НЕпроходная сторона тем более не проходит). В столбике "Исправимый брак" против номера контролируемой детали ставьте знак "+". Это значит, что деталь является браком, но исправимым.

3)Если при контроле ПРоходная и НЕпроходная стороны прошли, то в столбике "Неисправимый брак" против номера контролируемой детали ставьте знак "+". Это значит, что деталь является неисправимым браком.

9. Построение геометрической схемы расположения полей допусков калибра-скобы.

- Используя рисунок 6б построить геометрическую схему расположения полей допусков калибра-скобы вашего варианта.

- График можно построить не в масштабе, а соблюдая только пропорции, но так, чтобы было понятно.

- Относительное расположение полей допусков калибра-скобы и поля допуска вала у всех вариантов будет одинаковым, но только в зависимости от знаков (плюс или минус) предельных отклонений вала вся схема будет располагаться выше нулевой линии, или же - ниже. Если знак "+", то вся схема будет располагаться выше нулевой линии, как показано на рис. 6б. Если знак "-", то вся схема будет располагаться ниже нулевой линии.

Вопросы для самоподготовки

1) Дать определение понятия «калибр».

2) Дать пояснения понятиям предельный и нормальный калибр, чем отличаются способы их применения?

3) Дать пояснения понятиям рабочие, приемочные, контрольные (контркалибры) и установочные калибры.

4) Дать определение понятиям «годная деталь», «брак исправимый», «брак неисправимый».

5) Начиная с какого квалитета, рекомендуется применять калибры для контроля валов и отверстий?

6) Дать определение понятия «исполнительный размер» калибра.

7) Почему у калибра-скобы середина поля допуска непроходной стороны располагается симметрично относительно максимального диаметра контролируемого вала, а у проходной стороны располагается со смещением на величину «Z1»?

8) Написать формулу для расчета исполнительного размера проходной стороны калибра-скобы.

9) Написать формулу для расчета исполнительного размера непроходной стороны калибра-скобы.

10) Как называется калибр для контроля отверстия?

11) Как называется калибр для контроля вала?

12) Можно ли с помощью калибра определить действительный размер контролируемой детали?

13) Какие параметры обозначаются в теории калибров следующими символами: «Н» (Н1), «Z» (Z1), «Y» (Y1)?

15) Как должен проходить (перемещаться) вдоль блока концевых мер калибр-скоба при его настройке на исполнительный размер?

Таблица 9

Допуски (мкм) гладких рабочих калибров для отверстий и валов с размерами до 500 мм (ГОСТ 24853-81, СТ СЭВ 157-75)

| Ква-ли-тет |

Обозначения | Интервалы размеров, мм | ||||||||||||

| До 3 | Св. 3 до 6 | Св. 6 до 10 | Св. 10 до 18 | Св. 18 до 30 | Св. 30 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 180 | Св. 180 до 250 | Св. 250 до 315 | Св. 315 до 400 | Св. 400 до 500 | ||

| 6 | Z | 1 | 1,5 | 1,5 | 2 | 2 | 2,5 | 2,5 | 3 | 4 | 5 | 6 | 7 | 8 |

| Y | 1 | 1 | 1 | 1,5 | 1,5 | 2 | 2 | 3 | 3 | 4 | 5 | 6 | 7 | |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 2 | 3 | 4 | 5 | |

| Z1 | 1,5 | 2 | 2 | 2,5 | 3 | 3,5 | 4 | 5 | 6 | 7 | 8 | 10 | 11 | |

| Y1 | 1,5 | 1,5 | 1,5 | 2 | 3 | 3 | 3 | 4 | 4 | 5 | 6 | 6 | 7 | |

| H; Hs | 1,2 | 1,5 | 1,5 | 2 | 3 | 3 | 3 | 4 | 4 | 5 | 6 | 6 | 7 | |

| H1 | 2 | 2,5 | 2,5 | 3 | 4 | 4 | 5 | 6 | 8 | 10 | 12 | 13 | 15 | |

| 7 | Z; Z1 | 1,5 | 2 | 2 | 2,5 | 3 | 3,5 | 4 | 5 | 6 | 7 | 8 | 10 | 11 |

| Y; Y1 | 1,5 | 1,5 | 1,5 | 2 | 3 | 3 | 3 | 4 | 4 | 6 | 7 | 8 | 9 | |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 3 | 4 | 6 | 7 | |

| H; H1 | 2 | 2,5 | 2,5 | 3 | 4 | 4 | 5 | 6 | 8 | 9 | 12 | 13 | 15 | |

| Hs | - | - | 1,5 | 2 | 2,5 | 2,5 | 3 | 4 | 5 | 7 | 8 | 9 | 10 | |

| 8 | Z; Z1 | 2 | 3 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 12 | 14 | 16 | 18 |

| Y; Y1 | 3 | 3 | 3 | 4 | 4 | 5 | 5 | 6 | 6 | 7 | 9 | 9 | 11 | |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 4 | 6 | 7 | 9 | |

| H | 2 | 2,5 | 2,5 | 3 | 4 | 4 | 5 | 6 | 8 | 10 | 12 | 13 | 15 | |

| H1 | 3 | 4 | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

| Hs | - | - | 1,5 | 2 | 2,5 | 2,5 | 3 | 4 | 5 | 7 | 8 | 9 | 10 | |

| 9 | Z; Z1 | 5 | 6 | 7 | 8 | 9 | 11 | 13 | 15 | 18 | 21 | 24 | 28 | 32 |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 4 | 6 | 7 | 9 | |

| H | 2 | 2,5 | 2,5 | 3 | 4 | 4 | 5 | 6 | 8 | 10 | 12 | 13 | 15 | |

| H1 | 3 | 4 | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

| Hs | - | - | 1,5 | 2 | 2,5 | 2,5 | 3 | 4 | 5 | 7 | 8 | 9 | 10 | |

| 10 | Z; Z1 | 5 | 6 | 7 | 8 | 9 | 11 | 13 | 15 | 18 | 24 | 27 | 32 | 37 |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 7 | 9 | 11 | 14 | |

| H | 2 | 2,5 | 2,5 | 3 | 4 | 4 | 5 | 6 | 8 | 10 | 12 | 13 | 15 | |

| H1 | 3 | 4 | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

| Hs | - | - | 1,5 | 2 | 2,5 | 2,5 | 3 | 4 | 5 | 7 | 8 | 9 | 10 | |

Продолжение таблицы 9см. на следующей странице.

Продолжение таблицы 9

| Квалитет |

Обо- значения | Интервалы размеров, мм | ||||||||||||

| До 3 | Св. 3 до 6 | Св. 6 до 10 | Св. 10 до 18 | Св. 18 до 30 | Св. 30 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 180 | Св. 180 до 250 | Св. 250 до 315 | Св. 315 до 400 | Св. 400 до 500 | ||

| 11 | Z; Z1 | 10 | 12 | 14 | 16 | 19 | 22 | 25 | 28 | 32 | 40 | 45 | 50 | 55 |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 10 | 15 | 15 | 20 | |

| H; H1 | 4 | 5 | 6 | 8 | 9 | 11 | 13 | 15 | 18 | 20 | 23 | 25 | 27 | |

| Hs | - | - | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

| 12 | Z; Z1 | 10 | 12 | 14 | 16 | 19 | 22 | 25 | 28 | 32 | 45 | 50 | 65 | 70 |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 15 | 20 | 30 | 35 | |

| H; H1 | 4 | 5 | 6 | 8 | 9 | 11 | 13 | 15 | 18 | 20 | 23 | 25 | 27 | |

| Hs | - | - | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | |

| 13 | Z; Z1 | 20 | 24 | 28 | 32 | 36 | 42 | 48 | 54 | 60 | 80 | 90 | 100 | 110 |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 25 | 35 | 45 | 55 | |

| H; H1 | 10 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | 63 | |

| Hs | - | - | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | 40 | |

| 14 | Z; Z1 | 20 | 24 | 28 | 32 | 36 | 42 | 48 | 54 | 60 | 100 | 110 | 125 | 145 |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 45 | 55 | 70 | 90 | |

| H; H1 | 10 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | 63 | |

| Hs | - | - | 9 | 11 | 13 | 16 | 19 | 2 | 25 | 29 | 32 | 36 | 40 | |

| 15 | Z; Z1 | 40 | 48 | 56 | 64 | 72 | 80 | 90 | 100 | 110 | 170 | 190 | 210 | 240 |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 70 | 90 | 110 | 140 | |

| H; H1 | 10 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | 63 | |

| Hs | - | - | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | 40 | |

| 16 и 17 | Z; Z1 | 40 | 48 | 56 | 64 | 72 | 80 | 90 | 100 | 110 | 210 | 240 | 280 | 320 |

| α; α1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 110 | 140 | 180 | 220 | |

| H; H1 | 10 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | 63 | |

| Hs | - | - | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | 40 | |

Внимание! Допуски калибров заданы в микрометрах.

ЛАБОРАТОРНАЯ РАБОТА № 3

Дата добавления: 2018-04-05; просмотров: 3211; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!