Металлизации по вращающихся исчах и комбинированных установках

Классификация методов металлизации железорудного сырья

Выше отмечалось, что существует множество предложенных и запатентованных способов металлизации железорудных материалов и прямого получения железа, которые отличаются по многим признакам и в то же время являются основой для их классификации. Достаточно полно различные способы могут быть классифицированы по следующим признакам:

• виду и назначению получаемого продукта;

• типу применяемых агрегатов для осуществления процесса;

• виду применяемых топлива и восстановителя;

• виду применяемых железорудных материалов;

• физико-химическим основам технологических процессов;

• масштабам производства.

При рассмотрении способов металлизации нами за основу приняты первые два признака, т.е. вид и назначение продуктов металлизации и тип применяемых агрегатов для осуществления восстановительного процесса.

По виду и назначению металлизованных железорудных материалов существующие способы могут быть подразделены на следующие четыре группы:

. Получение частично металлизованных железорудных материалов для использования их в доменной плавке.

. Получение металлизованных материалов с высокой степенью металлизации для их переплавки в сталеплавильных и электросталеплавильных агрегатах.

. Восстановление оксида железа в целях получения железного порошка для порошковой металлургии (степень металлизации -98-99,5%, содержание железа в исходной шихте - 71,8-72%, а металлического железа в металлизованном продукте - 98-99%).

|

|

|

4. металлизация железа для переработки комплексных полиметаллических руд (хромоникелевые бурые железняки, ванадийсодержащие титаномагнетиты, высокоглиноземистые железные руды, отходы производства и т.п.).

По типу применяемых агрегатов способы производства металлизованных железорудных материалов могут быть подразделены на следующие группы:

- металлизация на конвейерных машинах (или конвейерных печах);

- металлизация во вращающихся печах;

- металлизация на комбинированных установках типа «конвейерная машина - трубчатая печь»;

- металлизация в шахтных печах и ретортах периодического действия;

- металлизация в проходных печах с наружным обогревом;

- металлизация в аппаратах с кипящим слоем.

Для процесса металлизации и прямого получения железа применяют твердые или газообразные восстановители.

Показателем глубины протекания процесса восстановления является степень металлизации, определяемая из соотношения

φмст = Feмет/ Feобщ *100%, (1.1)

где φмст - степень металлизации, %; Feмет и Feобщ - содержание в металлизованном продукте металлического и общего железа соответственно, %.

|

|

|

Характеристика способов металлизации

Металлизация на конвейерных машинах

Выше была показана принципиальная возможность получения метализованного агломерата на колосниковой решетке конвейерной машины. Разрабо-таны и испытаны также процессы металлизации на конвейерных машинах рудоугольных окатышей. В этом случае при производстве окатышей из мелкой руды и концентрата в шихту вводят 15-20% твердого восстановителя. Затем рудоугольные окатыши подвергают обжигу на конвейерной обжиговой машине в течение 20-30 мин при 1200…1250°С. За счет углерода происходит восста-новление оксидов железа, и получаются металлизованные окатыши со степенью металлизации 50-80%. Схема производства металлизованных окатышей при совмещении процесса металлизации и упрочняющего обжига в одном агрегате - конвейерной машине - представлена на рис. 2.1. Сырые рудо-флюсо-угольные окатыши в головной части обжиговой машины сушат рециркулируемыми отходящими газами, после чего они поступают в зону обжига, где в результате просасывания горячих газов происходят нагрев всего слоя окатышей до 850…1250 °С и восстановление оксидов железа внутри самих окатышей. Процесс длится 20-40 мин. За это время удаляется лишь около 40% серы. Поэтому большое значение для использования в процессе имеет выбор малосернистого твердого топлива.

|

|

|

Металлизованные окатыши в нагретом виде поступают в руднотермическую печь для выплавки чугуна или стального полупродукта. Недостатком этого процесса является загрязнение губчатого железа пустой породой, серой и фосфором твердого топлива, что предъявляет особые требования к качеству последнего.

В нашей стране опытные установки по металлизации рудо-угольных окатышей на конвейерных машинах были созданы на НПО «Тулачермет» и заводе «Сибэлектросталь».

Рисунок 2.1 - Схема процесса металлизации рудно-угольных окатышей на обжиговой машине: 1 - бункер возврата: 2 - бункер руды пли концентрата; 3 - бункер угля; 4 - бункер известняка; 5 - шаровая мельница; 6 - фильтр; 7 шнековый смеситель; 8 - дисковый гранулятор; 9 - обжиговая конвейерная машина; 10 - зона сушки: 11 - зона обжига; 12 - гpoxoт. 13 - электропечь; 14 - ковш для жидкого металла; 15 - шлаковая чаша

Металлизации по вращающихся исчах и комбинированных установках

С применением в качестве восстановительного агрегата вращающихся трубчатых печей разработано несколько способов металлизации железорудных материалов, из которых наибольшее значение приобрели следующие: «СЛ-РН», Крупна, японских фирм, «Аккар», «Мсханобрчермет», «Сибэлектросталь» и др.

|

|

|

Восстановление железной руды или окатышей в такой печи осуществляется с помощью твердого углеродсодержащего топлива: коксовая мелочь, битуминозный уголь, бурый уголь и полукокс из него, антрацит и др. Во избежание насыщения губчатого железа серой, поступающей в печь с восстановителем, в шихту вводят известняк или доломит. Восстановитель загружают в количестве, превосходящем теоретически необходимое для отнятия кислорода руды (часть восстановителя используется как топливо).

Выходящий из печи продукт охлаждают и подвергают грохочению и магнитной сепарации для выделения губчатого железа, восстановителя, который возвращается в процесс, а также золы топлива и отработанных известняка или доломита, которые направляются в отвал.

Отопление печи осуществляется за счет сжигания газообразного, жидкого или пылеугольного топлива. При этом топливо в торцевой горелке (форсунке) сжигается при недостатке воздуха с получением мягкого длинного факела. Остальной воздух, необходимый для горения топлива, дожигания СО и других горючих газов, выделяющихся из слоя шихты при восстановлении, вдувается через фурмы, расположенные на корпусе печи, что позволяет регулировать температуру по се длине. Опасность размягчения шихтовых материалов и настылеобразования ограничивают температуру нагрева шихты величиной 1000…1100 °С в зависимости от свойств руды.

Способ «СЛ-РН» возник на основе способов «РН» и «СЛ» и представляет их усовершенствованную модификацию.

Способ «РН» разработан фирмами США главным образом для переработки бедных труднообогатимых железных н комплексных руд с обогащением их после восстановления.

В процессе переработки используются руды крупностью 12-25 мм, флюс и твердый восстановитель крупностью 3-0 мм. Печь отапливается газообразным или жидким топливом. Расход восстановителя составляет 50%, а флюса - 5-7% от массы руды. Топливо подается в печь через центральную горелку (или форсунку), воздух - с помощью фурм, установленных на кожухе печи. Количество рециркулируемого твердого восстановителя составляет 60-75%. При степени металлизации около 95% извлечение железа в концентрат находится на уровне 90%.

Способ «РП» позволяет удалять из шихты до 95% серы и часть фосфора. При использовании шихтовых материалов даже с повышенным содержанием этих элементов можно получать богатый концентрат, в котором не более 0,05% S и 0,07% Р. Заметное удаление фосфора возможно в тех случаях, когда он связан с минералами пустой породы, удаляемой при обогащении.

Способ был отработан во вращающейся печи длиной 45,7 м и диаметром 2,74 м, производительностью около 175 т/сут по руде. На 1 т губчатого железа в среднем расходуется 370 кг коксовой мелочи, 80 кг доломита, 290 м3 природного газа и 350 кВт*ч электроэнергии.

Способ «СЛ» разработан фирмами ФРГ и Канады для получения губчатого железа из богатых железорудных окатышей. От предыдущего отличается способом отопления печи. Сжигание газа осуществляется в горелках, расположенных на кожухе печи со смешением друг относительно друга по спирали. С помощью центральной горелки в разгрузочном торце печи поддерживается слабовосстановительная или нейтральная атмосфера во избежание окисления губки. Другое отличие заключается в способе извлечения губчатого железа: в процессе «СЛ» губка отделяется только от флюса и восстановителя, так как окатыши изначально богаты и в обогащении не нуждаются.

В процессе используются окатыши крупностью 16-6 мм, флюс и антрацит крупностью 3,2-0,8 мм. Степень металлизации губчатого железа зависит от количества избыточного углерода и обычно превышает 95%. На 1 т металлического железа расходуется 1,58 т исходных окатышей, содержащих 66,7%. Не, 480 кг антрацита, 46 кг доломита и 107 м3 природного газа.

Способ «СЛ-РН» позволяет использовать для получения губчатого железа любые виды руды, угля и газообразного пли жидкого топчи на, а также применять сырые окатыши без предварительного упрочняющего обжига. На рис. 2.2 представлена схема процесса при работе на руде или обожженных окатышах, а на рис. 2.3 - при работе на сырых окатышах (установка «решетка - трубчатая печь»).

В состав основного оборудования фабрики, работающей с твердым топливом, в случае обработки кусковой руды или обожженных окатышей входят (см. рис. 2.2): В случае использования сырых окатышей (см. рис. 2.3).

Второй вариант оказывается более выгодным, так как окатыши поступают с колосниковой решетки после нагрева, сушки и упрочнения в восстановительный агрегат горячими, что повышает его производительность, снижает расход топлива и позволяет уменьшить длину вращающейся печи. Нагрев окатышей на колосниковой решетке производят газами, отходящими от вращающейся печи. Степень металлизации окатышей зависит от количества избыточного углерода и может превышать 95%.

Рисунок 2.2 - схема процесса при работе на руде или обожженных окатышах: 1 - бункеры руды, окатышей, флюса и оборотного твердого топлива, 2-вращающаяся восстановительная печь, 3 - бункер свежего угля, 4 - трубчатый охладитель, 5 - гpoxoт, 6 - магнитные сепараторы, 7 - брикетные прессы, 8 - сепаратор для разделения пустой породы и топлива, 9 - конвейер оборотного угля, 10 - система очистки газов от пыли

Рисунок 2.3 - Схема процесса при работе на руде или сырых окатышах: 1 - бункеры концентрата и бентонита, 2 - чашевые окомкователи, 3 - колосниковую решетку, 4 - обогреваемую газами из трубчатой восстановительной печи, 5 - охладитель, 6 - бункер свежего угля, 7 - система очистки газов от пыли

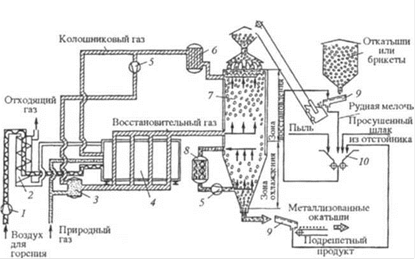

Способ завода «Сибэлектросталь». На этом заводе установка для металлизации железорудного сырья типа «решетка - трубчатая печь» входит в состав агрегата с электропечью для получения жидкого металла (рис. 2.4) Из вращающейся печи металлизованные железорудные материалы поступают на плавку в электропечь в горячем состоянии (до 1050 °С), что позволяет сократить расход электроэнергии и повысить производительность печи. На установке испытывали металлизацию различных железорудных материалов с применением в качестве восстановителя бурого угля. Степень металлизации составляла 90-95%. При загрузке в электропечь нагретых окатышей (800С) ее производительность увеличилась в 1,5 раза по сравнению с работой на холодных обожженных окатышах.

Металлизация в шахтных печах и ретортах. Среди действующих установок для металлизации железорудных материалов и получения губчатого железа наибольшую долю составляют шахтные печи и реторты. Строительство установок металлизации усилилось в последние десятилетия и в основном создавались шахтные печи и реторты.

Рисунок 2.4 - Схема полупромышленной установки завода «Сибэлектросталь» для производства бескоксовой электростали: 1 - контейнер, 2 - устройство для удаления золы из металлизованных окатышей, 3 - трубчатая печь, 4 - транспортер, 5 - конвейерная обжиговая машина, 6 - ролико-укладчик, 7 - гранулятор, 8,9 - элеваторы, 10 - питатели, 11,12,13 - бункеры известняка, концентрата и угля соответственно

Быстрые темпы развития процессов металлизации в шахтных печах обусловлены целым рядом их преимуществ перед другими агрегатами:

• непрерывность процесса;

• высокая удельная и агрегатная производительность (т.е. высокая единичная мощность установок);

• относительно низкий удельный расход топлива (восстановителя) благодаря замкнутому газовому циклу;

• возможность получения высококачественного продукта, отвечающего требованиям электросталеплавильного производства.

В процессе освоения новых шахтных печей совершенствовались их конструкция и технология. В настоящее время суточная производительность установок находится на уровне 1200 т в сутки, действуют установки производительностью 1800 т в сутки и разрабатываются более мощные печи. Проведенные исследования и испытания позволили расширить сырьевую базу шахтных печей: установлена возможность успешной работы печей не только на окатышах, но и на их смеси с рудой, а также при использовании 100% кусковой руды. Ведутся работы, направленные на расширение топливной базы процессов в шахтных печах. Их цель - использование, кроме природного газа, также коксового газа, жидкого, твердого и других видов топлива.

Наиболее известными процессами металлизации в шахтных печах и ретортах являются способы «Виберга», «Пурофер», «ХИЛ I», «Мидрекс», «ХИЛ III». В СНГ разработаны два способа получения металлизованного продукта в шахтных печах, которые отрабатывались на опытно-промышленных установках Белорецкого комбината и завода «Запорожсталь».

Способ «Пурофер» («Purofer» в переводе означает чистое железо). Технология этого процесса, разработанного в ФРГ, заключается в восстановлении окускованного железорудного материала конвертированным природным газом при 950±10 °С в шахтной печи. Главные отличительные особенности - отсутствие в печи зоны охлаждения и выдача из печи горячего губчато го железа, а также применение для конверсии природного газа регенеративных реформеров с насадкой. Схема процесса «Пурофер» представлена на рис. 2.5. Пока один из горизонтальных (или вертикальных) регенераторов нагревается за счет сжигания колошникового газа с добавкой природного газа до температуры ~1400°С, во втором регенераторе происходит превращение смеси колошникового газа с природным в восстановительный газ. В расположенной далее камере охлаждения температуру восстановительного газа устанавливают на уровне 950±10 °С. При таком высокотемпературном крекинге природного газа требуется лишь небольшая масса катализатора, нечувствительного к сернистым соединениям, содержащимся в природном или колошниковом газах.

На 1 т губчатого железа (степень металлизации 95%) расходуется 1,5 т руды (63% Fe), 385 м3 природного газа, 86 кВт ч электроэнергии и 5 м3 воды. Губчатое железо из окатышей (68,8% Fе) содержит, %: 95,3 Feобщ, 90,5 Feмет, 0,010 S, 0,020 Р, 1,36 пустой породы, в т. ч. 0,57 SiO2. Содержание углерода изменяется в пределах 0,5-1,5%.

Рисунок 2.5 - Схема процесса «Пурофер» на основе природного или коксового газов: 1 - природный газ, 2 - компрессор, 3 - вентилятор для воздуха горения, 4 - колошниковый газ, 5 - скруббер, 6 - газовый реформер, 7 - шахтная печь, 8 - конвейер для горячего ГЖ, 9 - горячее брекетирование, 10 - восстановительный газ, 11 - кусковая руда или окатыши

Установки «Пурофер», пущенные в эксплуатацию в 1977 г. в Бразилии и Иране, имеют мощность 350 тыс. т губки в год каждая.

Способ «Охалата и Ламина» («ХИЛ I»), осуществляемый в периодически действующих ретортах - старейший из рассматриваемой группы и один из наиболее освоенных в промышленных масштабах. В конце 1987 г. этот способ использовался на 14 установках общей мощностью 8,56 млн. т металлизованнго продукта в год и по 5 установок общей мощностью 5,75 млн. т в год сооружалось в различных странах (Мексика, Венесуэла, Бразилия, Ирак, Иран, Индонезия). Технология металлизации в этих установках заключается в восстановлении газами неподвижного слоя кусковой руды или окатышей при давлении 0,49 МПа и температуре 870…1040°С. Нагрев руды и покрытие тепловых затрат процесса производят за счет физического тепла восстановительного газа, нагретого до 980…1240 °С. Схема установки представлена на рис. 2.6.

Рисунок 2.6 - Схема процесса «ХИЛ I»: 1 - кусковая руда, 2 - рудная мелочь на агломерацию, 3 - сортовая кусковая руда, 4 - природный газ, 5 - очистка природного газа от серы, 6 - газовый реформер, 7 - паровой барабан, питательная вода котла, 9 - водяной пар, 10 - воздушный охладитель и водоотделитель, 11 - градирная, 12 - реторты, 13 - колошниковый газ, 14 - водоотделитель, 15 - подогреватель, 16 - кусковая руда, 17 - ГЖ в сталеплавильный цех, 18 - брекетирование мелочи ГЖ, 19 - немагнитная фракция, 20 - подогретый воздух

Использование принципа восстановления в стационарном слое обусловливает необходимость применения в одной установке нескольких последовательно расположенных реторт (для сокращения расхода топлива). С этим связана цикличность процесса, а также неравномерная по высоте слоя степень металлизации. В среднем она изменяется в пределах 85-95%.

Восстановительный газ получают паровой каталитической конверсией природного газа, очищенного от серы. Конвертированный газ проходит последовательно через 3 реторты, в которых осуществляются основные стадии процесса (охлаждение и науглероживание металлизованного продукта, нагрев и предварительное восстановление, окончательное восстановление сырья). Перед каждой ретортой установлен газоподогреватель (15), в котором газ нагревается перед восстановлением сначала до 710…820°С в рекуператорах, а затем до 980…1240 °С на входе в верхнюю часть реторты в специальных устройствах путем сжигания части газа воздухом, предварительно нагретым в таких же рекуператорах. После каждой реторты установлен скруббер-охладитель (14), в которых газ охлаждается и очищается от паров воды после выхода из реторты. Отходящий газ после прохождения реторты, в которой происходит окончательное восстановление, используется в качестве топлива для покрытия тепловых потребностей процесса (отопление газо и воздухоподогревателей, конверсионной установки и др.). Для повышения калорийности к нему добавляют природный газ.

Окатыши подаются в реторту через бункер, емкость которого равна емкости реторты (100-150 т). По окончании цикла губка выгружается через днище реторты на сборный конвейер, затем проходит магнитный сепаратор и подается в смесительные бункеры для усреднения химического состава, откуда в контейнерах транспортируется к электропечам. Схема установки с емкостью реторты 500 т и откидным днищем представлена на рис. 2.7. Реторты загружают и подают в них газ сверху. Для выгрузки готовой губки служат резец и специальные разгрузочные скребки. На каждой установке в газовом цикле участвуют четыре реторты, в каждой из которых протекают различные процессы: в одной реторте происходят предварительный нагрев шихты и се восстановление газом, выходящим из других реторт, прошедшим освобождение от Н20 и подогрев, в двух других осуществляется довосстановление железа шихты подогретым газом, получаемым в конверсионной установке, а в четвертой - науглероживание губчатого железа. Каждые два часа происходит переключение клапанов, изменяющее назначение реторт. Весь процесс длится около 5 ч, из них примерно I ч уходит на загрузку и выгрузку реторты.

Рисунок 2.7 - Реторта для металлизации по способу «Охалата и Ламина»: 1 - гидравлический цилиндр, 2 - тележка, 3 - привод, 4 - кожух, 5 - крышка, 6 - загрузочная горловина, 7 - площадка для обслуживания, 8 - резец и рычаги для удаления губки, 9 - футеровка, 10 - механизм управления откидным днищем, 11 - откидное днище, 12 - разгрузочный желоб.

Благодаря неподвижности слоя получаемый продукт содержит незначительное количество мелочи, а из-за повышенной температуры процесса губчатое железо «ХИЛ I» менее пирофорно, чем полученное в шахтных исчах непрерывного действия.

Увеличение размеров установок, а также усовершенствование конструкции оборудования и технологии повысили надежность работы и улучшили технико-экономические показатели процесса. Если на первых установках расход природного газа составлял 825 м3/т губки, то на усовершенствованных установках, работающих с 1977 г., он составил 380 м3/т. Однако цикличность процесса требует, кроме сравнительно большого расхода тепла, значительных издержек на аппаратурную оснастку, что увеличивает эксплуатационные затраты. Поэтому фирма «Охалата и Ламина»с середины 70-х годов XX в. начала разработку непрерывного процесса, который к концу 70-х годов стал известен как процесс «ХИЛ III». В последующие годы он получил широкое распространение. В 1999 г. в мире работало 18 установок «ХИЛ III», в том числе в России на Лебединском ГОКе (г. Губкин).

Способ «ХИЛ III » осуществляется в шахтной печи непрерывного действия. Получение восстановительного газа такое же, как и по способу «ХИЛ I». Перед подачей в зону восстановления газ из конверсионной установки проходит воздушный охладитель, скруббер и подогревается в специальных газоподогревателях до температуры 960 °С. Печь работает под избыточным давлением 0,4-0,6 MПa, поэтому загрузка исходных рудных материалов и выгрузка губчатого железа из зоны охлаждения печи осуществляются через шлюзовые устройства.

Способ «Мидрекс» разработан фирмой «Мидленд Росс» в США и представляет собой процесс получения губчатого железа в шахтной печи с помощью конвертированного природного газа. Этот процесс наиболее освоен и получил широкое распространение. В 70-80-е годы XX в. он был реализован на 15 заводах в США, ФРГ, Канаде, Венесуэле и других странах. В России на Оскольском электрометаллургическом комбинате построены печи «Мидрекс», суммарная проектная мощность которых составляет 5 млн. т металлизованного продукта в год.

Принципиальная технологическая схема работы установки металлизации (модуля) «Мидрекс» мощностью 420 тыс. т губчатого железа в год представлена на рис. 2.8. Основные элементы установки - двухзонная шахтная печь объемом 370 м3 с внутренним диаметром 5,0 м и реформер для конверсии природного газа. Металлизации подвергаются в основном обожженные окисленные окатыши. Перед загрузкой в печь они проходят грохочение для отсева мелочи, затем загружаются в бункер над печью, откуда при помощи специального устройства попадают в загрузочные труботечки диаметром 200-250 мм и из них в печь. Отсечка печи от атмосферы производится при помощи динамических газовых затворов (верхнего и нижнего).

Рисунок 2.8 - Схема процесса «Мидрекс»: 1 - воздуходувка, 2 - теплообменник, 3 - система газов, 4 - конверсионная установка, 5 - компрессор, 6 - скруббер для колошникового газа, 7 - шахтная печь, 8 - скруббер для охлаждающего газа, 9 - вибрационный грохот, 10 - брикетный процесс

В печи окатыши проходят зону подогрева и восстановления, расположенную над горизонтом ввода восстановительного газа, после чего поступают в зону охлаждения, затем с температурой 40…50 °С выдаются на ленточный конвейер. Общая продолжительность пребывания окатышей в печи составляет 8-12 ч.

Колошниковый газ температурой 350…400 °С охлаждается и очищается от ныли и влаги. Примерно 2/3 чистого газа компримируются и подаются на смешивание с природным газом, предварительно очищенным от серы на специальной установке. Полученная смесь подвергается конверсии в реформере, который отапливается смесью избыточного (~ 1/3) колошникового и природного газов. Тепло дымовых газов от отопления реформера используется в рекуператоре для нагрева воздуха, подаваемого на сжигание отопительного газа в реформере. В последние годы на установках «Мидрекс» в рекуператоре нагревается перед конверсией и смесь колошникового и природного газов.

Температура в межтрубном пространстве реформера составляет 1100… 1150 °С. Восстановительный газ подается в печь по всему ее периметру через отверстия небольшого сечения, расположенные в огнеупорной кладке. Для регулирования температуры восстановительного газа на уровне 760 °С предусмотрена возможность отвода части его в специальный холодильник, после чего холодный газ подмешивается к основному потоку (на схеме рис. 7 это не показано).

Охлаждение металлизованных окатышей осуществляется газом, циркулирующим по самостоятельному газовому контуру. Для охлаждения используют смесь восстановительного и дымовых газов. Давление охлаждающего газа меньше, чем восстановительного, что препятствует его проникновению в зону восстановления.

Отдельные элементы процесса металлизации, включая всю его газовую часть, автоматизированы. Автоматически регулируются соотношение очищенного колошникового и природного газов, температура и состав восстановительного газа, расходы газов и другие технологические параметры.

Дата добавления: 2021-04-24; просмотров: 131; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!