Преимущества и недостатки отдельных типов установок

Струйные установки просты, компактны, имеют небольшую металлоемкость, универсальны, так как могут использоваться для мойки автобусов, легковых и грузовых автомобилей.

К недостаткам относят большой расход воды (1200-1600 л на один автомобиль типа ЗИЛ-130) и сравнительно низкое качество мойки.

Щеточные установки обеспечивают более качественную мойку, значительно сокращают расход воды. Производительность щёточных установок примерно в 2 раза выше, чем у струйных.

Недостатки: сложность конструкции, возможность повреждения лакокрасочного покрытия нитями щеток, невозможность применения для грузовых автомобилей.

Струйно-щеточные установки совмещают преимущества и недостатки струйных и щеточных установок.

Сопла моечных установок

Сопла создают скоростной напор струи моющей жидкости с определенно направленным потоком. Недопустимо в подводящих трубах вместо сопел делать простые отверстия, так как в этом случае не обеспечивается направленность струи, а сама струя не обладает необходимой кинетической энергией. Это приводит к перерасходу жидкости и низкому качеству мойки.

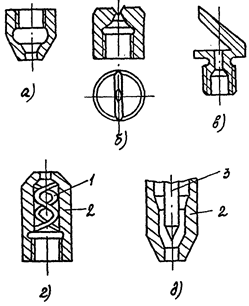

Сопла изготавливают из металла или пластмасс: капрона, фторопласта, текстолита и т.д. Форма сопла обеспечивает разные виды моющей струи: веерообразную, кинжальную, щелевую, рассеивающую и другие. Иногда используют регулируемые сопла (рис. 24, д).

Главным недостатком рассмотренных сопел является то, что от места удара водяной струи о поверхность кузова вода движется в радиальном направлении. Уже на расстоянии, составляющем 20...40 диаметров отверстия сопла, между потоком воды и поверхностью кузова образуется тонкий пограничных слой, в котором скорость воды очень мала, а, следовательно, и моющая способность струя резко снижена (рис. 25). Для разрушения пограничного слоя применяют качающиеся сопла или сопла в виде сегнерова колеса.

|

|

|

|

| Рис. 24. Сопла, создающие разные виды струй: а - кинжальную; б - плоскую; в - веерообразную; г - рассеянную; д - кинжальную с регулируемой интенсивностью (1 – спираль; 2 – корпус; 3 – конус) | |

| Рис. 25. Схема истечения струи вблизи смываемой поверхности | |

Методика расчёта оборудования моечных установок

Расчет гидрантов струйных установок

Природа удаления загрязнений с помощью струй заключается в механическом разрушении слоя загрязнений. Сила удара (гидродинамическое давление) на расстоянии (рис. 26) от насадки:

, Н, (1)

, Н, (1)

где m – секундная подача воды, кг/с;Vx – средняя скорость жидкости при встрече с поверхностью, м/с;  – угол встречи струи с поверхностью, град.;

– угол встречи струи с поверхностью, град.;  – плотность жидкости, кг/м3;

– плотность жидкости, кг/м3;  – сечение струи, м2.

– сечение струи, м2.

|

|

|

Загрязнения удаляется в том случае, если удельная сила удара превышает хотя бы одну из прочностных адгезионных характеристик загрязнений, таких как прочность на сжатие, изгиб, сдвиг, сила адгезии и т.д. Для нефтегрязевых отложений сила адгезии редко бывает более 500 Н/м2.

| Рис. 26. Основные характеристики струи: 1 – насадок; 2 – струя; 3 – поверхность; 4 – зона действия касательных сил |

Из уравнения (1) видно, что сила удара струи имеет линейную зависимость от секундной подачи жидкости и пропорциональна квадрату скорости потока.

Начальная скорость потока в струе:

, м/с , (2)

, м/с , (2)

где Нн – давление перед насадкой, МПа; g – ускорение силы тяжести, м/с2;  – коэффициент скорости, зависящий от формы отверстия и типа насадка (табл.1).

– коэффициент скорости, зависящий от формы отверстия и типа насадка (табл.1).

Таблица 1

Характеристика насадков

| Тип насадка | Профиль | Коэффициент расхода | Коэффициент скорости |

| Цилиндрический |

| 0,820 | 0,820 |

| Конический |

| 0,940 | 0,963 |

| Коноидальный |

| 0,980 | 0,980 |

| Конический расходящийся |

| 0,450 | 9,775 |

|

|

|

В моечных установках используются насосы с давлением 0,45...2,5 МПа, а скорость на выходе из насадка может достигать 25...50 м/с. Расход жидкости через насадки (подача насосов) определяется по формуле:

,м3/с , (3)

,м3/с , (3)

где f – коэффициент запаса (f = 1,2);  – площадь сечения насадка, м2; d н – диаметр насадка, м; n – число насадков;

– площадь сечения насадка, м2; d н – диаметр насадка, м; n – число насадков;  – коэффициент расхода.

– коэффициент расхода.

Из анализа формул (1) и (2) следует, что при неизменном значении подачи жидкости путем уменьшения диаметра насадка можно увеличить скорость истечения воды, и тем самым повысить силу удара. Поэтому теоретически выгоднее иметь насадок малого диаметра. Однако, диаметр насадков на практике выполняет в пределах 3,5...8 мм, так как при меньшем диаметре насадки быстро засоряется. Кроме того, тонкая струя обладает малой устойчивостью при полете в воздухе и быстро распадается. Лучшая форма насадка – коноидальная. Но из-за сложности изготовления чаще используют конические или цилиндрические насадки. Струя в воздушной среде постепенно теряет структуру и ударную силу. Выделяют 4 участка течения струи (рис. 27).

I – компактный, длина его равна примерно 5dн. Скорость жидкости примерно равна скорости в насадке.

II – участок перехода длиной около 8 dн . Здесь начинается торможение струи за счет трения води о воздух. Скорость воды в центре струи примерно равна скорости в насадке.

|

|

|

III – участок установившегося потока. Здесь происходит расширение струи, и ее аэрация. Длина участка (100...450) dн .

IV – скорость струн падает до 0,3...0,5 м/с и она распадается.

Рис. 27. Схема свободного истечения струи

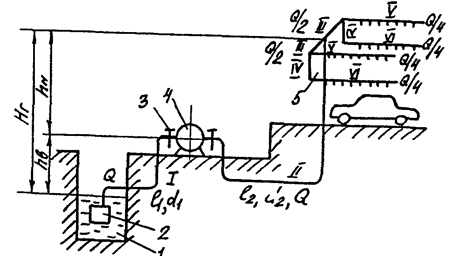

Рис. 28. Расчетная схема насосной установки:

1 – заборный колодец; 2 – сетка; 3 – задвижка; 4 – насос; 5 – моющая рамка

Третий участок струи является рабочим вструйных иструйно-щёточных установках. Средняя плотность жидкости на III участке на расстоянии (x) от насадка

, (4)

, (4)

где  =1000 кг/м3 – плотность жидкости на выходе из насадка; k – коэффициент, зависящий от соотношения х/dн

=1000 кг/м3 – плотность жидкости на выходе из насадка; k – коэффициент, зависящий от соотношения х/dн

Для насадков сdн = 3...10 мм и на расстоянии х = (100...450)dн

, (5)

, (5)

где  – кинематическая вязкость воды, м2/с (при t = 20 °С

– кинематическая вязкость воды, м2/с (при t = 20 °С  = 0,01·10-4 м2/с)

= 0,01·10-4 м2/с)

Пропорционально изменению плотности аэрированной струи изменяется и площадь ее сечения. Задавая расстояние от насадка, его коэффициент расхода и геометрические размеры, можно рассчитать силу удара струи о поверхность.

В момент встречи струи с поверхность образуется зона, в которой возникают нормальные и касательные силы. При угле =90° зона нормальных давлений определяется выражением:

. (6)

. (6)

Затем жидкость растекается по поверхности, образуя зону разрушения загрязнений касательными силами.

Размер зоны действия касательных сил вычисляется по формуле:

, м (7)

, м (7)

где hg = (0,5...1,2) ·10-3 м – средняя глубина потока в зоне растекания, определяется из условия неразрывности потока в зоне радиусом Rб.

Зоной действия касательных сил и ограничивается зона очистки гидравлическими струями. Далее жидкость произвольными потоками стекает с поверхности.

Следовательно, необходимо стремиться, чтобы очищаемая поверхность одновременноили последовательно попала в зону, ограниченную радиусом Rб.

Решение такой задачи на практике встречает значительные трудности. Например, струя из насадка dн = 4 мм при напоре 0,4 МПа, на удалении 600-800 мм создает зону с радиусом Rб =100-150 мм. Следовательно, чтобы охватить такими зонами одновременно всю поверхность автомобиля потребовалось бы не менее 3000 насадков. Это условие трудновыполнимо.

Поэтому насадки закрепляются на рамке, которая перемещается вдоль автомобиля. Иногда для уменьшения числа насадков за счет увеличения площади контакта струи гидранты делают качающимися или вращающимися. Перекрытие площадей соседних зон должно быть в пределах (0,25-0,30)Rб.

Для расширения зоны воздействия струи иногда применяют щелевые насадки, дающие веерную струю. Однако веерная струя менее устойчива и имеет меньшую дальнобойность.

Одним из приемов увеличения ударной силы струи является использование пульсирующей струи. Она всегда ударяет по поверхности, свободной от жидкости, в отличие от постоянной, попадающей в ранее образованную зону растекания. Использование пульсирующих струй с частотой пульсации 1 Гц дает возможность повысить производительность процесса очистки в 1,3...1,5 раза.

Дата добавления: 2019-11-16; просмотров: 291; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!