Машинно-аппаратурная схема и основное оборудование для производства овсяных хлопьев

Машинно-аппаратурная схема линии производства овсяных хлопьев «Геркулес»

Поступающую в цех овсяную крупу направляют на зерновой сепаратор 7 для очистки от посторонних примесей, в том числе от ферропримесей, и отделения мелкой крупы и дробленки. На сепараторе устанавливают металлические штампованные сита с отверстиями следующих размеров (в мм): приемное сито — 4 х 20, сортировочное сито — 2,5 х 20, подсевное сито — 1,3 х 15. Очищенную крупу подсушивают в сушилке 2 до содержания влаги не более 10%.

Подсушенную крупу пропускают через дуаспиратор 3 для отделения лузги и обрабатывают на крупоотделительных машинах (рабочей 4 и контрольной 5) для отделения необрушенных зерен и зерновой примеси.

Обрушенную крупу вторично обрабатывают на дуаспираторе 6 и резервируют в бункере 7. Необрушенная крупа поступает в бункер 8, ее можно обрабатывать на шелушильном поставе 9 для снятия оболочки и в дальнейшем очищать вторично на крупоотделительной машине 10, после чего соединять с основной массой.

Подработанную крупу пропаривают в шнековом пропаривателе 11 в течение 2…3 мин при давлении пара 0,2…0,3 МПа до влажности не более 14 %. Пропаренная крупа темперируется в бункере 12 в течение 25…30 мин, после чего поступает на плющильные станки 13 с гладкими валками и с отношением скоростей 1:1, где плющат в хлопья толщиной не более 0,5 мм.

Полученные хлопья ленточными транспортерами 14 подают на сортировочное сито 15 с диаметром ячеек от 8 до 12 мм, где от них отделяется мелочь. Затем хлопья ленточными транспортерами 16 передаются в аспирационную колонку 77 для отделения лузги. Одновременно они охлаждаются и подсушиваются до влажности 12 %. Затем овсяные хлопья фасуются на машине 18 в картонные коробки по 0,5 или 1 кг. Коробки штабелируют на устройстве 19 и упаковывают в крафт-бумагу на машине 20.

|

|

|

Машинно-аппаратурная схема и основное оборудование для производства сушеновареных круп

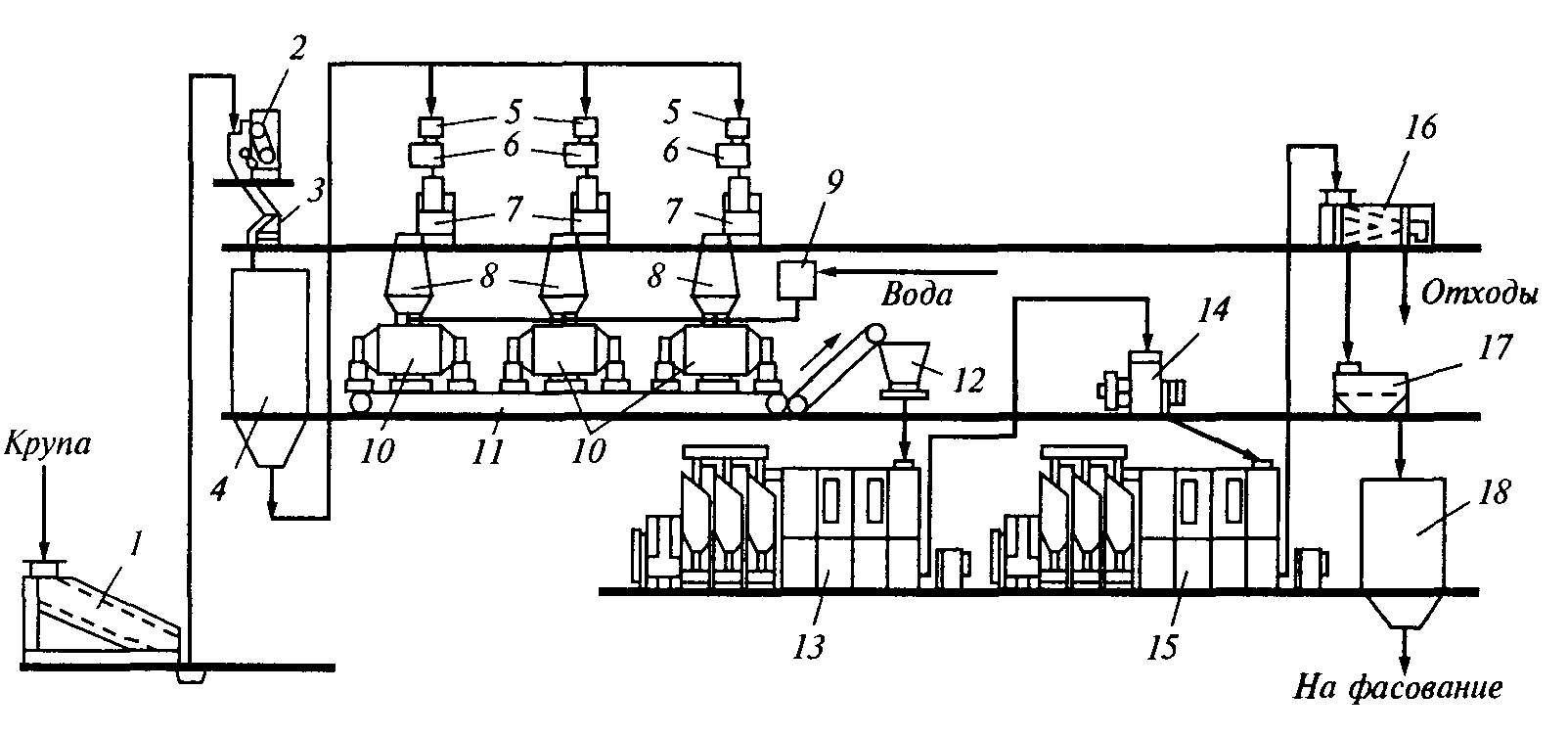

Машинно-аппаратурная схема линии производства сушено-вареных круп

В настоящее время разработаны технологические режимы производства трех видов круп, не требующих варки, — перловой, гречневой и пшеничной.

Крупу очищают от посторонних примесей на зерновом сепараторе 1 и от легковесных примесей на дуаспираторе 2, затем пропускают через магнитную колонку 3 для освобождения от металлических примесей с подъемной силой магнитных скоб не менее 117,6 Н.

Очищенная крупа поступает в бункер 4. По мере необходимости ее направляют из бункера через автоматические весы 5 в подвесной бункер 6 над моечной машиной 7. Автоматические весы сблокированы со счетным механизмом, и после отсчета заданного количества отвесов прекращается подача крупы в подвесной бункер. Для окончательной очистки от загрязнений крупу и зернобобовые моют на зерномоечной машине, где удаляют с их поверхности грязь, мучель, пыль, отделяют семена дикорастущих растений, лузгу, органический сор, необрушенные зерна. Для мойки круп используют обычную питьевую (водопроводную) воду. Пшено моют водой, нагретой до 45 °С, рис при приготовлении крупы, не требующей варки, — до 40 °С. Влажность вымытых круп составляет, %: пшено — 25, рисовая крупа — 27, остальные крупы и лущеный горох — 20. Вода, смачивая крупу, способствует также ее равномерному увлажнению, что очень важно для гидротермической обработки. Скорость увлажнения крупы при мойке зависит от ряда факторов: вида крупы, температуры моющей воды, продолжительности процесса и т. п.

|

|

|

После мойки в непрерывно работающей моечной машине 7 крупу собирают в резервном бункере 8. Варка крупы осуществляется в варочном аппарате 10, куда добавляют через мерник-дозатор 9 необходимое количество воды. Крупы и зернобобовые варят паром под давлением 0,15.. .0,20 МПа в присутствии воды в течение 30.. .45 мин. Количество подаваемой воды обусловливает степень гидратации крупы. При варке наблюдается слипаемость круп, что затрудняет их дальнейшую технологическую обработку. Поэтому при гидротермической обработке круп рекомендуется применение растительных фосфатидов, которые препятствуют слипанию и комкообразованию, что позволяет вести гидротермическую обработку крупы до полной клейстеризации крахмала. Фосфатиды закладывают в варочный аппарат предварительно растворенными в гидрожире, нагретом до 40.. .55 °С. При загрузке 800 кг крупы в варочный аппарат добавляют 1,6 кг фосфатидов и 4,8 кг жира. Во избежание чрезмерной пептизации крахмала при гидротермической обработке в варочный аппарат перед началом варки вводят стабилизатор, предотвращающий чрезмерное набухание и стабилизирующий стенки крахмальных зерен крупы. В качестве стабилизатора рекомендуется применять раствор поваренной соли (19,5...20 % к массе крупы).

|

|

|

Сваренную до готовности крупу передают на сборный транспортер 11, которым она направляется в бункер-рыхлитель 12 и оттуда для подсушки до влажности 25...27 % — в сушилку 13. Подсушенную крупу плющат на вальцовом (плющильном) станке 14 с рифлеными валками.

Крупу досушивают в сушилке 15 при температуре сушильного агента 120 °С до влажности 9,0.. .9,5 %. Для подсушки крупы до плющения и ее досушки после плющения применяются ленточные конвейерные сушилки.

Высушенную крупу освобождают от комочков и случайных примесей на крупосортировке 16, очищают от металлических примесей на магнитном сепараторе 17 и резервируют в бункерах 18. Затем крупу направляют на следующий процесс или, если крупа предназначена для другого предприятия, упаковывают в пакеты из крафт-бумаги.

Дата добавления: 2019-07-17; просмотров: 948; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!