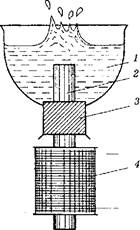

Магнитострикционный излучатель

| Обмотка |

| Муфта |

| Никелевый стержень |

| Емкость |

Ультразвуковое диспергирование и смешивание

При применении ультразвукового диспергирования требуется меньше эмульгатора, ЛФ более устойчивы

Однако ультразвуковое диспергирование мало распространено, так как необходимо проверить, что действующее вещество не изменяется при воздействии УЗ

Разделение гетерогенных систем. Разделение жидкой и твердой фаз методом отстаивания. Сифонные устройства для разделение твердой и жидкой фаз.

Выбор способа и условий очистки от механических включений связан со свойствами исходных дисперсных систем - суспензий, эмульсий.

При этом определяющими являются: поверхность частиц или капелек и связанная с ней дисперсность, вязкость, плотность дисперсионных сред, величина поверхностного натяжения.

Основные применяемые в технологии растворов способы разделения - это отстаивание, фильтрование и центрифугирование.

Отстаивание жидких гетерогенных систем это разделение под действием сил тяжести.

Процесс прост в исполнении, не требует сложной аппаратуры и больших энергетических затрат.

Движущей силой процесса является разность плотностей твердой фазы и дисперсной среды. Частицы с большим диаметром осаждаются быстрее. Увеличение вязкости среды и неизодиаметричная форма частиц снижает скорость отстаивания. Недостаток отстаивания - малая производительность и длительность. Полнота разделения не достигается и осадок содержит от 40 до 70% жидкости.

|

|

|

Фильтрование - это процесс разделения неоднородных систем (взвесей) с помощью пористых перегородок - фильтров.

Жидкость контактирует с поверхностью фильтра, под действием разности давлений жидкая среда

проходит через поры и собирается в виде фильтрата, а твердые частицы задерживаются в

глубине или на поверхности фильтра

Требования к фильтрующему материалу:

1. задерживать частицы требуемого размера;

2. обладать химической устойчивостью и механической прочностью

3. He изменять физико-химических с-в фильтрата

4. обеспечивать возможность регенерации;

5. быть доступными и дешевыми

Виды фильтров:

фильтры, работающие под давлением столба жидкости, производительность которых невелика;

фильтры, работающие под вакуумом (нутч-фильтры)

фильтры, работающие под давлением (друк-фильтры), производительность которых максимальна. Последние позволяют фильтровать вязкие, легколетучие и с большим сопротивлением осадка жидкости.

Центрифугирование - это разделение гетерогенных систем под действием сил

центробежного поля.

Центробежные поля создаются в центрифугах за счет вращения разделяемой жидкости в роторе, закрепленном на валу.

|

|

|

Центрифугирование отличается от других способов разделения тем, что после формирования осадка, последний можно промыть и под действием центробежного отжима удалить из него значительную часть жидкости.

После разделения в осадке остается минимальное (от 1 до 50%) количество удерживаемой жидкости.

Разделение под действием силы тяжести. Осаждение и отстаивание. Скорость отстаивания. Факторы, влияющие на скорость отстаивания. Устройство отстойников периодического и полунепрерывного действия.

Отстаивание используют для разделения суспензий, эмульсий. Сущность отстаивания состоит в том, что неоднородная система, находящаяся в состоянии покоя или движущаяся с малой скоростью, разделяется под влиянием силы тяжести на составные части.

Процесс осаждения под действием сил тяжести называется отстаиванием. Если частица массой m начинает падать под действием силы тяжести, то скорость ее падения первоначально возрастает. Однако с увеличением скорости будет расти сопротивление движению частицы и, со ответственно, уменьшается ее ускорение. В результате, через короткий промежуток времени наступит динамическое равновесие, и частица ста нет двигаться равномерно. Скорость такого равномерного движения час тицы в среде называется скоростью осаждения и определяется уравнением Стокса:

|

|

|

где d - диаметр частиц; Ym - плотность среды; Yt - плотность частиц; Ц - вязкость; g - ускорение силы тяжести.

В отстойнике полунепрерывного действия (рис. 3.86 слева), взвесь подается в конический конус непрерывно. Частицы осаждаются и выпа дают в осадок в основании отстойника. Очищенная жидкость поднима ется вверх и сливается через патрубок с постоянной скоростью. Осадок удаляется периодически. В отстойнике периодического действия (рис. 3.86 справа) имеется несколько вентилей установленных на различной высоте. Сначала от стоявшаяся жидкость сливается через верхний вентиль. Затем средний и затем нижний. Осадок удаляется после слива всей отстоявшейся жидкости. Наиболее часто для отделения незначительного количества твер дой фазы используется фильтрация. Основана на механическом задер живании твердых частиц при помощи пористой перегородки. Описыва ется первым и вторым уравнением фильтрации:

где Vi, и V2 - скорость фильтрования, Р - давление жидкости на фильтрующую перегородку, р - вязкость среды, R, R—сопротивление фильтра, Roc - сопротивление осадка.

|

|

|

Разделение твердой и жидкой фаз под действием разности давления. Фильтрование, способы фильтрования, уравнение фильтрования. Типы фильтров: нутч- и друк-фильтры, фильтр-прессы, патронные, барабанные, дисковые. Фильтры для очистки газов от механических примесей. Характеристика фильтрующих материалов.

Устройство установки для фильтрования работающей под давлением изображено на рис. 3.88.

Рабочей частью установки является цилиндрическая емкость имеющая в нижней части перфорированную перегородку с фильтрую щим материалом. Фильтр трубопроводом соединен с реактором. К верх ней части реактора подсоединен трубопровод с вентилем, идущий от компрессора. При нагнетании воздуха или при подаче инертного газа, жидкость под давлением, фиксируемым манометром, через трубу посту пает на фильтр. Давление при фильтровании может составлять 2-12 атм. Можно фильтровать летучие и нелетучие жидкости. Недостаток - необходимо разбирать друк-фильтр при замене фильтрующей перегородки.

К друк-фильтрам относятся также фильтр-прессы (рис. 3.89).

Они обладают высокой производительностью в связи с большой суммарной площадью фильтрующих перегородок. Между плитами и рамами располагаются фильтрующие ткани. Фильтр собирается и сжимается герметично из большого количества плит, фильтрующих перегородок и рам. В рамах и плитах имеются отверстия, которые при сборке фильтра образуют каналы, по которым в каждую раму подается фильтрующая жидкость. Пройдя через тканевые фильтры фильтрат по другим каналам вытекает из филыра. Применяется фильтр-пресс для удаления незначительных по массе осадков, запол няющих свободное пространство рам. Для очистки фильтов промывную жидкость подают в обратном направлении под давлением 2-15 атм. Часто при фильтровании образуются аморфные, слизистые осадки, которые прилипают к фильтрующему полотну и забивают поры.

В подобных случаях эффективным средством улучшения фильтрации и повышения качества фильтрата являются применение специальных фильтровальных добавок, вносимых в фильтруемую жидкость или наносимых предварительно на рабочую поверхность фильтра. В качестве фильтрующих добавок применяют:

1. Диатомит (кизельгур) - рыхлая осадочная порода - инфузорная земля, состоящая из кремнистых панцырей микроскопических водорослей. По химической структуре близок к песку, отличается по структуре. Инфузорная земля подвергается переработке, измельчается, термически обрабатывается, кальцинируется и классифицируется.

2. Перлит - природный кремнезем.

3. Диабестос - смесь перлита или диатомита с асбестовым волокном.

4. Солка-флок - производные измельченной древесины - 100% целлюлоза.

5. Нерофил - фильтрующая добавка из угля.

Нутч-фильтр (рис. 3.87) представляет собой прочный цилиндр, разделенный перфорированной перегородкой на две части. На эту перегородку помещается фильтр (несколько слоев ткани) и сверху наливается фильтруемая жидкость. Фильтрат стекает и собирается в нижней части нутч-фильтра. Для ускорения процесса создания вакуума верхний патрубок через ресивер соединен с вакуумным насосом. Нутч-фильтры нецелесообразно использовать для фильтрации летучих жидкостей, например спирта или эфира. В этом случае пары летучих растворителей в большом количестве попадают в окружающее пространство. Кроме потерь спирта, эфира и подобных им растворителей создается взрыво и пожароопасная ситуация. Нутч-фильтры целесообразно использовать, когда образовавшиеся осадки являются полезным продуктом и когда этот продукт надо отделить от растворимых примесей.

Согласно закону Дарси, основное кинетическое уравнение фильтрования имеет вид:

Где ΔР – перепад давления на фильтровальном слое (движущая сила процесса), Па;

μ - коэффициент динамической вязкости фильтрата, Па*с;

R – гидравлическое сопротивление потоку фильтата (сопротивление фильтровального слоя), м-1.

Разделение твердой и жидкой фаз в поле центробежных сил. Центрифугирование, фактор разделения, центрифуги фильтрующие и отстойные, периодического и непрерывного действия, сверхцентрифуги. Характеристика сепараторов.

Центрифугирование - разделение жидких неоднородных систем под действием центробежных сил. Осуществляется в центрифугах фильтрующих, отстойных или суперцентрифугах.

Центрифуга представляет собой барабан, в котором находится жидкость со взвешенными частицами (твердыми или жидкими). При вращении барабана каждая частичка будет испытывать действия двух сил - центробежной, направленной горизонтально по радиусу и вертикальной, направленной вертикально вниз. Равнодействующая сила называется фактором разделения и является основной характеристикой центрифуги:

Обычные центрифуги имеют Fr< 3500, а суперцентрифуги больше 3500 об./мин. Обычные центрифуги могут быть фильтрующими и отстойными. Сверхцентрифуги являются аппаратами отстойного типа и подразделяются на трубчатые сверхцентрифуги (для разделения тонкодисперсных суспензий) и жидкостные сепараторы (разделение эмульсий).

У фильтрующих центрифуг ротор перфорирован и выстлан изнутри фильтрующим материалом. Частицы дисперсной фазы осаждаются на фильтрующей перегородке, а жидкость под действием центробежной силы удаляется через отверстия в роторе в кожух.

В отстойной центрифуге дисперсная фаза под действием центробежной силы собирается на внутренней поверхности ротора, а осветленная жидкость сифоном сливается из центральной части ротора. В таких центрифугах осуществляется разделение эмульсий и суспензий.

По режиму работы различают центрифуги непрерывного и периодического действия. В центрифугах периодического действия рабочий процесс (загрузка, разделение материала, промывка осадка, выгрузка) производится раздельно, в определенной технологической последовательности, периодически.

В центрифугах непрерывного действия рабочий процесс осуществляется одновременно и непрерывно. Такие центрифуги позволяют осуществлять комплексную механизацию и автоматизацию технологического процесса.

Дата добавления: 2019-07-15; просмотров: 585; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!