Шпоночные соединения. Допуски и посадки.

Шпоночные соединения – один из видов соединения вала со втулкой с использованием дополнительного конструктивного элемента, шпонки, предназначенной для того, чтобы не допустить их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом.

По форме шпонки бывают:

- Призматические

- Сегментные

- Клиновые

- Тангенциальные

Тем не менее наиболее часто применяются призматические шпонки. Они дают возможность получать как подвижные, так и не подвижные соединения. Форма сечений шпонок и их размеры выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединения.

Работоспособность шпоночного соединения определяется точностью посадки по ширине шпонки (паза) b. Стандартом предусмотрено три типа шпоночного соединения по ширине шпонки: нормальное, плотное и свободное. Наибольшее распространение имеет нормальное соединение. Свободное соединение применяется для направляющих шпонок, плотное – при реверсивном движении шпоночного вала.

Допуски элементов шпоночных соединений подбираются по высоте шпонки( до 6мм – h9, после 6мм – h11), длине шпонки, длине паза на валу, длине паза на втулке, и так далее. Так же есть поля допусков ширины пазов вала и втулки для разных соединений.

Условные обозначения шпонок на чертежах включает: слово “Шпонка”, обозначение исполнения, размеры сечения b*h и длины шпонки, и обозначение стандарта, по которому она выполнена.

|

|

|

Пример обозначения шпонки исполнения 2( исполнение 1 не указывают) с размерами b = 4 мм, l = 12 мм, h = 4 мм : Шпонка 2 – 4 х 4 х 12 ГОСТ 23360-78

Допуски и посадки эвольвентных шлицевых соединений.

(Информация для общего понятия о том, что тут вообще происходит)

Шлицевые соединения – вид соединений валов со втулками по сопрягаемым поверхностям сложного профиля с выступами (шлицами) и впадинами. Они предназначены для передачи крутящего момента, обеспечивают хорошее центрирование втулки на валу, легкое относительное перемещение деталей вдоль оси. Такие соединения технологически сложнее чем шпоночные, но благодаря большому числу шлиц позволяют передавать значительные вращающие моменты и обеспечивают меньшую концентрацию напряжений.

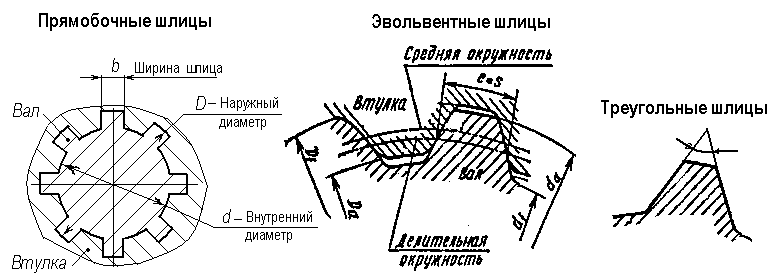

В зависимости от формы шлиц различают прямобочные, эвольвентные и треугольные шлицы. Наиболее распространены прямобочные шлицевые соединения с четным количеством шлиц для подвижных и неподвижных соединений.

В эвольвентых соединениях посадки могут осуществляться по трём поверхностям:

· По наружной цилиндрической поверхности D;

|

|

|

· По внутренней цилиндрической поверхности d;

· По боковым поверхностям впадин втулки и шлиц вала b.

Так же существует некоторые понятия шлицевого соединения:

· Центрирующей иНе центрирующей поверхности.

Существуеттри способа центрирования: по наружному (D), по внутреннему (d)диаметрам, по боковым сторонам зубьев (b).

Центрирование по наружному диаметру(D) рекомендуется, когда втулку термически не обрабатывают или, когда твердость материала втулки после термической обработки допускает калибровку протяжкой, а твердость вала допускает фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по внутреннему диаметру(d)целесообразно, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой. Способ обеспечивает точное центрирование и применяется обычно для подвижных соединений.

Центрирование по боковым сторонам зубьев (b) целесообразно при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод не обеспечивает высокой точности центрирования и поэтому редко применяется. Применяется чаще чем по наружному диметру.

|

|

|

Шлицы с эвольвентным профилем зуба имеют повышенную прочность благодаря утолщению зуба к основанию, но сложность получения эвольвентных зубьев вала и впадин втулки выше. Для эвольвентных шлицевых соединений предусмотрены возможности центрирования по боковым поверхностям зубьев и по наружному диаметру.

Преимущество эвольвентного профиля перед прямобочным это возможность обеспечить несколько лучшее центрирование по боковым поверхностям зубьев, а также меньшие габариты при передаче одинаковых моментов. Он так же имеет повышенную прочность на изгиб, поскольку утолщается к основанию.

………………………… (Смотри следующую страницу!)

…………………………………….(продолжение 45 вопроса)

……………………………….(Конкретна инфа по вопросу)

Поля допусков боковых поверхностей зубьев для эвольвентных шлицевых соединений нормируют не квалитетами, а степенями точности (7...11). Обозначение полей допусков размеров ширины эвольвентнойвпадины втулки и толщины эвольвентного зуба вала включает число (степень точности), за которым следует буква (основное отклонение). Поля допусков по боковым поверхностям зубьев элементов эвольвентных шлицевых соединений приведены в ГОСТ 6033.

|

|

|

Особенностью полей допусков боковых поверхностей зубьев эвольвентных шлицевых соединений является то, что устанавливаются два вида допусков ширины впадины втулки и толщины зуба вала:

Т – суммарный допуск, включающий отклонение собственно ширины впадины (толщины зуба) и отклонение формы и расположения элементов профиля впадины (зуба), контролируемый комплексным калибром;

Te (Ts) – допуск собственно ширины впадины втулки (толщины зуба вала),

контролируемый отдельно в случаях, когда не применяется комплексный калибр.

Примеры условных обозначений:

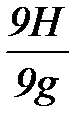

– эвольвентного шлицевого соединения с D = 50 мм; m = 2 мм при центрировании по боковым сторонам зубьев (по ширине зуба b), с посадкой по боковым поверхностям зубьев  :

:

50×2×  ГОСТ 6033-80;

ГОСТ 6033-80;

– втулки того же соединения:

50×2×9H ГОСТ 6033-80;

– вала того же соединения:

50×2×9g ГОСТ 6033-80;

Нормирование точности и контроль параметров резьбовых соединений. Параметры, определяющие резьбовое соединение. Основное условие взаимозаменяемости резьбовых соединений. Понятие о диаметральных компенсациях погрешности шага и половины угла профиля.

Резьбовым соединением – называется соединение двух деталей с помощью резьбы, в котором одна из деталей имеет наружную резьбу, а другая внутреннюю. Обычно применяют для неподвижного соединения: метрические или дюймовые резьбы. А для подвижных трапецеидальные или упорные резьбы. Наиболее распространённые на практике метрические резьбы.

К основным параметрам относятся:

1)Наружный диаметр d(D для гаек) который является номинальным диаметром, указанным в обозначении резьбы;

2)Средний диаметр d2 (D2) диаметр воображаемого цилиндра, образующая которого пересекает профиль резьбы, где ширина канавки равна половине ширине резьбы;

2)Средний диаметр d2 (D2) диаметр воображаемого цилиндра, образующая которого пересекает профиль резьбы, где ширина канавки равна половине ширине резьбы;

3) Внутренний диаметр резьбы d1 (D1);

4) Шаг резьбы (Р) – как расстояние между одноименными боковыми сторонами профилями резьбы измеряемые в одном направлении;

5)Угол профиля резьбы α (альфа) – угол между 2-мя боковыми поверхностями резьбы (α = 60 º, α = 55º);

6)Угол наклона боковой стороны профиля (α/2) – угол между боковой поверхностью резьбы и перпендикуляром, восстановленным из вершины резьбы на её ось (измеряют для определения симметричности резьбы);

7) Высота исходного профиля H;

8) Рабочая высота профиля  ;

;

9)Длина свинчивания резьбы l(эль).

Главным условием взаимозаменяемости резьбовых соединений является свинчиваемость винтов и гаек, имеющие резьбу одинакового профиля, шага и номинального диаметра при получении заданного параметра соединения без подгонки.

Диаметральная компенсация шага fp – это величина, на которую необходимо уменьшить средний диаметр болта или увеличить средний диаметр гайки для обеспечения свинчиваемости резьбы.

Диаметральная компенсация погрешности половинного профиля fα – называется величина, на которую необходимо уменьшить средний диаметр резьбы болта или увеличить средний диаметр резьбы гайки, не выходя за пределы его поля допуска, чтобы обеспечить их свинчивамость при наличии неизбежной погрешности половинного угла профиля.

Дата добавления: 2018-05-02; просмотров: 3762; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!