Нормирование и контроль параметров шероховатости поверхностей деталей.

Для обеспечения взаимозаменяемости необходимо нормировать и контролировать размеры (линейные, угловые), отклонения формы и расположения поверхностей, а также их волнистость и шероховатость.

Шероховатость – совокупность неровностей с относительно малыми шагами, образующими рельеф детали и расположенные в пределах базовой длины. Шероховатость является одним из качеств поверхности, которое оказывает влияние на работу соединения (твердость, износостойкость, контактная жесткость и другие).

Параметры шероховатости нормируются на базовой длине l. Величина l стандартизована: 25; 12,5; 8, 2,5; 1,25; 0,8мм.

Волнистость – совокупность периодически повторяющихся неровностей, у которых расстояние между смежными возвышенностями или впадинами превышает базовую длину l.

Отклонение, у которого Sw/Wz< 40 – шероховатость.

Отклонение, у которого 40 <Sw/Wz< 1000 – волнистость.

Отклонение, у которого Sw/Wz> 1000 – отклонение формы.

Базовая линия – это длина линии, служащая для выделения неровностей, характеризующая шероховатость поверхностей и для определения количества ее параметров.\

Базовая линия – это длина линии, служащая для выделения неровностей, характеризующая шероховатость поверхностей и для определения количества ее параметров.\

Средняя линия профиля m – это базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднеквадратичное отклонение профиля до этой линии мин.

Для нормирования и контроля шероховатости поверхности предусматривается 6 параметров:

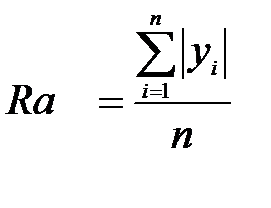

- высотные параметры шероховатости Ra (среднее арифметическое отклонение профиля), Rz (высота неровностей по 10 точкам), Rmax (расстояние между линией выступов и линией впадин) и

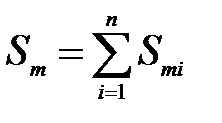

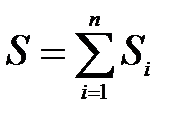

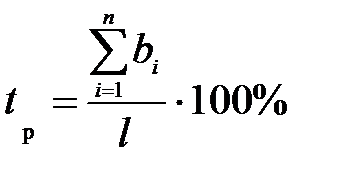

- шаговыеSm (средний шаг неровностей профиля),S (средний шаг местных выступов профиля),tp (относительная опорная длина профиля);

;

;  ;

;  ;

;

;

;  где уі - отклонение от средней линии; n - количество точек; Уровень р отсчитывается от линии выступов в%:р = 5, 10, 15, 20, 25, 30, 40, 50, 60, 70, 80, 90 %. Rmax=100%.

где уі - отклонение от средней линии; n - количество точек; Уровень р отсчитывается от линии выступов в%:р = 5, 10, 15, 20, 25, 30, 40, 50, 60, 70, 80, 90 %. Rmax=100%.

|

|

|

Контроль шероховатости

- Прибором – профиллограф-профилометр, который позволяет записать профиллограмму и дать количественную оценку по всем 6-ти показателям.

- Метод сравнения по образцам шероховатости (набор плиток с нанесением различной шероховатости и маркированной по шкале Ra).

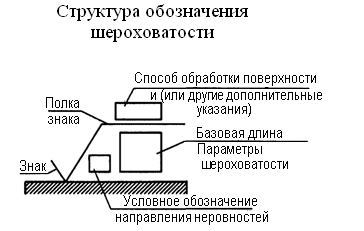

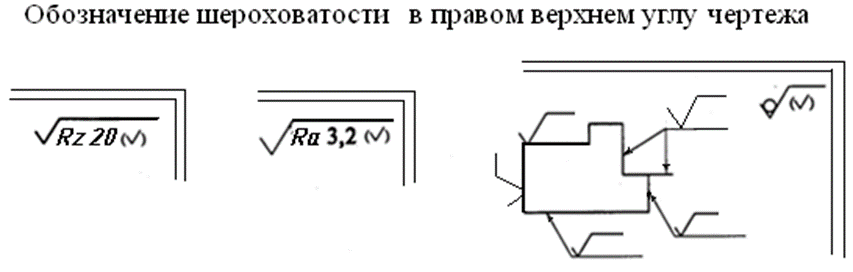

39.Обозначение шероховатости на чертежах (ГОСТ 2.309 – 73)

- Шероховатость, полученная путем снятия стружки

- Шероховатость, полученная путем снятия стружки

- Шероховатость, полученная без снятия стружки

- Шероховатость, полученная без снятия стружки

- Шероховатость без установления метода обработки

- Шероховатость без установления метода обработки

- Среднее арифметическое отклонение профиля составляет 3,2 мкм.

- Среднее арифметическое отклонение профиля составляет 3,2 мкм.

- высота неровностей по 10 точкам составляет 20 мкм.

- высота неровностей по 10 точкам составляет 20 мкм.

- среднее арифметическое отклонение профиля находится в пределах диапазона от 0,63 до 1,0 мкм.

- средний шаг неровностей профиля составляет 1,2мм.

- средний шаг неровностей профиля составляет 1,2мм.

|

|

|

- относительная опорная длина профиля на уровне 50% составляет 60%.

- относительная опорная длина профиля на уровне 50% составляет 60%.

- среднее арифметическое отклонение профиля составляет 2,5 мкм на длине 0,25 мм (базовая длина указывается, если она не совпадает с табличной).

- среднее арифметическое отклонение профиля составляет 2,5 мкм на длине 0,25 мм (базовая длина указывается, если она не совпадает с табличной).

Направление штрихов неровностей шероховатости

- высота неровностей по 10 точкам составляет 20 мкм на базовой длине 0,8мм, направление штрихов – параллельное.

- высота неровностей по 10 точкам составляет 20 мкм на базовой длине 0,8мм, направление штрихов – параллельное.

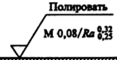

Над полкой указывается вид обработки, если он является единственным для данной поверхности, например:

Для малых шероховатостей предпочтительным являются параметры Ra, для больших шероховатостей - Rz.

Подшипники качения. Выбор посадок подшипников качения на вал и в корпус. Назначение требований к точности геометрических параметров элементов деталей (валов и корпусов), сопрягаемых с подшипниками качения.

Подшипники качения – это стандартные изделия множества конструкций и модификаций, которые изготавливаются на специализированных заводах и встраиваются в более сложные изделия (редукторы, коробки подач и скоростей, шпиндели металлорежущих станков и др.).

Подшипники качения – это стандартные изделия множества конструкций и модификаций, которые изготавливаются на специализированных заводах и встраиваются в более сложные изделия (редукторы, коробки подач и скоростей, шпиндели металлорежущих станков и др.).

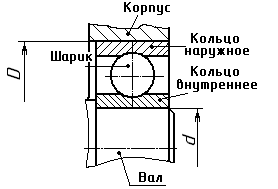

Основные функциональные элементы подшипника качения – тела качения (шарики или ролики), которые катятся по дорожкам качения, которые располагаются на специально изготовляемых наружном и внутреннем кольцах подшипника. Тела качения, как правило, разделены сепаратором, который обеспечивает равномерное распределение тел качения по окружности.

|

|

|

Выбор полей допусков поверхностей валов и корпусов, сопряжённых с кольцами подшипников, регламентируется ГОСТ 3325-85.

Подшипник является стандартным изделием, он изготавливается независимо от посадок, по которым будет устанавливаться на вал и в корпус. Наружное кольцо подшипника выполняет роль основного вала. Отверстие внутреннего кольца выполняет роль основного отверстия. Но в подшипниках качения это поле допуска расположено не в «+», как у основного отверстия, а в «-». Это сделано для того, чтобы, используя переходные посадки валов k, m, n при установке подшипника на вал обеспечивали небольшие, но гарантированные натяги.

Поля допусков подшипников обозначаются:

- для наружных колец l0, l6, l5, l4, l2

- для внутренних колец L0, L6, L5, L4, L2

Дата добавления: 2018-05-02; просмотров: 2179; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!