Осевые зазоры в подшипниках качения.

Вопросы к ПР № 11 «Расчет подшипников качения».

1. Что такое статическая грузоподъемность подшипника (Со).

2. Что такое динамическая грузоподъемность подшипника (С).

3. Что такое угол контакта (α0 = 00, 120, 260, 360).

4. Что такое долговечность подшипника, (показатель долговечности, в каких единицах измеряется показатель долговечности).

5. Как проводятся проектные и проверочные расчеты подшипников качения.

6. Структура обозначения подшипников качения.

Статическая и динамическая грузоподъемность подшипников.

Динамическая расчетная грузоподъемность

И расчетный ресурс (долговечность).

Ресурс (для конкретного подшипника качения): число оборотов (число часов работы), которое одно из колец подшипника делает относительно другого кольца до появления первых признаков усталости металла одного из колец или тел качения.

Надежность (применительно к ресурсу подшипника): процент из группы идентичных подшипников, работающих в одинаковых условиях, которые должны достигнуть или превзойти расчетный ресурс.

Надежность конкретного подшипника качения представляет собой вероятность того, что данный подшипник достигнет или превысит расчетный ресурс.

Статическая грузоподъемность – это нагрузка на подшипник соответствующая контактным напряжениям 4000 МПа. Остаточные деформации кольца и тела качения не должна превышать 0,0001 диаметра тела качения.

|

|

|

Динамическая грузоподъемность – это нагрузка, при которой подшипник качения работает без разрушения - контактного усталостного выкрашивания не менее одного миллиона циклов.

Статическая и динамическая грузоподъемность измеряются в Н или кН.

Подшипники качения, работающие с частотой вращения менее: 1 об/мин, выбирают по статической грузоподъемности, с частотой вращения более 1 об/мин – по динамической грузоподъемности.

Статическая и динамическая грузоподъемность подшипника качения зависят только от конструкции и размеров подшипника и не зависят от нагрузки на подшипник и от узла, в котором установлен подшипник.

Статическая и динамическая грузоподъемность подшипников одинаковой конструкции выше при больших размерах.

Зазоры в подшипниках качения.

Тела качения подшипника разрабатываются, изготавливаются и собираются с небольшими внутренними зазорами между ними и дорожками качения на кольцах подшипника. Эти зазоры приводят к некоторому свободному радиальному и осевому перемещению компонентов подшипника, часто называемому люфтом.

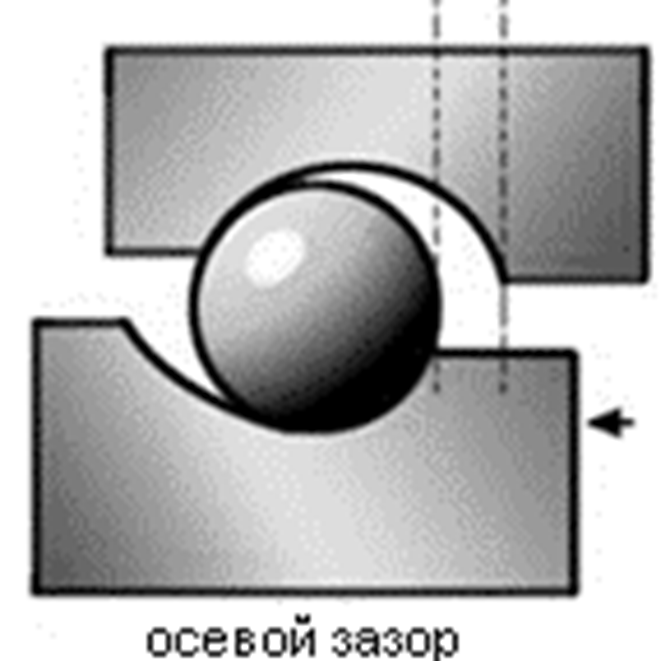

Внутренний зазор в подшипнике определяется, как расстояние, на которое может переместиться одно из колец подшипника относительно другого кольца в радиальном направлении (радиальный внутренний зазор) или в осевом направлении (осевой внутренний зазор).

|

|

|

Радиальные зазоры в подшипнике качения.

Под радиальным зазором понимают величину перемещения в радиальном направлении в крайние положения одного кольца относительно другого. Этот зазор предназначен для предотвращения появления нежелательного натяга между кольцами и телами качения вследствие изменений размеров колец при установке подшипника и его нагрева при эксплуатации. Необходимо иметь в виду, что образовавшийся таким образом натяг может привести к заклиниванию подшипника. Радиальные одно- и двухрядные шариковые и роликовые, а также радиально-упорные двух- и четырехрядные конические роликовые подшипники выпускают с радиальным зазором, который является одной из основных эксплуатационных характеристик подшипника.

В большинстве случаев применения подшипников наружные кольца монтируются в отверстия узлов с зазором, а внутренние - на вал с натягом. При относительно небольших скоростях вращения и нагрузках, перепад температур между наружными и внутренними кольцами подшипника незначителен. Обычно температура внутреннего кольца больше чем наружного на 5 - 10°С. Такие эксплуатационные условия считаются нормальными.

|

|

|

Повышенные радиальные зазоры обычно применяют в следующих случаях:

- предполагается повышенный нагрев внутреннего кольца из-за высоких нагрузок или от внешнего источника тепла;

- подшипник предназначен для работы при высоких скоростях и динамических нагрузках и поэтому его кольца монтируют с повышенным натягом;

- при установке подшипников не гарантируется соосность посадочных мест, поэтому могут образоваться перекосы внутренних колец относительно наружных, из-за которых зазоры могут существенно уменьшиться или даже образоваться натяги. Перекос может быть также обусловлен прогибом недостаточно жесткого вала.

Уменьшенные радиальные зазоры обычно применяют в следующих случаях:

1. при необходимости повышения жесткости в радиальном и осевом направлениях, напримерв различных высокоскоростных установках, когда незначительный дисбаланс вала может привести к недопустимому биению из-за радиального зазора в подшипнике,

2. в установках, у которых из-за каких-либо источников тепла у наружных колец подшипников ожидается более высокий нагрев, чем у внутренних колец.

|

|

|

Следует учитывать, что при слишком большом радиальном зазоре появляется биение вала, точность и плавность вращения уменьшаются, зона нагрузки тел качения уменьшается, и долговечность подшипников снижается.

Радиальные зазоры могут быть проверены в собранных подшипниках с помощью специальных измерительных приборов и инструментов.

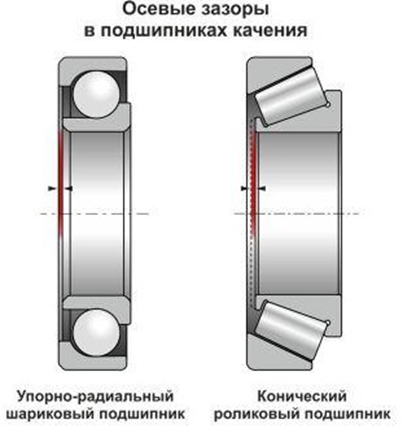

Осевые зазоры в подшипниках качения.

Смещение в крайние положения вдоль оси подшипника одного кольца относительно другого называется осевым зазором или осевым люфтом. У радиальных однорядных шариковых, двухрядных сферических шариковых и роликовых и многорядных конических роликовых подшипников осевые зазоры могут быть определены по радиальным зазорам.

При монтаже радиально-упорных и упорных подшипников необходимо регулировать осевой люфт комплектом прокладок, которые устанавливают у торцов наружных колец, или смещением внутренних колец по шейкам вала с помощью установленных на нем гаек с мелкой резьбой.

При малом регулировочном осевом зазоре может произойти заклинивание подшипника, а при большом зазоре - появиться биение вала и снизиться точность вращения.

При проектировании узлов с упорными шариковыми подшипниками необходимо учитывать следующее. При наличии осевого зазора во время вращения шарикового упорного подшипника, шарики под действием центробежных сил перемещаются (в пределах окон сепараторов) к периферии. Одновременно под действием гироскопического момента они проворачиваются вокруг оси, касательной к окружности центров комплекта шариков, что приводит к нагреву и повышенному изнашиванию. Во избежание этого осевой зазор устанавливают минимальный.

Если узел предназначен для эксплуатации при больших скоростях вращения, то создают осевой натяг. В этом случае давление на тела качения будет препятствовать их проскальзыванию под действием гироскопического момента.

Дата добавления: 2021-12-10; просмотров: 73; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!