Цель, объекты и методы исследования

Содержание

| Введение | 3 |

| 1. Литературное обоснование направления исследования | 4 |

| 2. Цели, объекты и методы исследования | 5 |

| 3. Результаты эксперимента и их обсуждение | 15 |

| 4. Выводы и практические рекомендации | 19 |

| Список используемой литературы | 20 |

Введение

Одним из приоритетных направлений химической науки и технологии является расширение исследований в области создания ПКМ в соответствии с его функциональным назначением. С этой точки зрения перспективны ионообменные волокнистые материалы (ИВМ) для очистки промышленных сточных вод.

В настоящее время область применения методов разделения смесей с использованием ионообменных полимерных композитов с заряженными фиксированными группами быстро расширяется и включает в себя процессы, движимые электрической силой (к примеру, электродиализ) или разностью давлений (обратный осмос), топливные элементы, медицинские приложения и многие другие. В применении ионообменных материалов в водоподготовке, водоочистке и разделении смесей Россия находится на ранней стадии по сравнению с общемировыми тенденциями. Однако это отставание будет преодолено, поскольку разрабатываемые ионообменные материалы являются продуктом наукоемких высоких технологий и не имеют конкурентов по эффективности и стоимости.

Ионообменные технологии имеют ряд преимуществ [1,2]:

- более высокое качество и стабильность технологического процесса очистки и как следствие – постоянное качество воды на выходе из системы (тонкость фильтрации зернистых загрузок на скоростных напорных фильтрах составляет от 20-30мкм, а на ультрафильтрационных мембранах 0,05 мкм);

|

|

|

- более высокий выход очищенной воды по сравнению с обычными технологиями фильтрации. В промывные воды уходит от 0,4 до 8% обработанной воды;

- значительное снижение энергозатрат в процессе эксплуатации по сравнению с традиционными схемами фильтрации;

- снижение дозирования хлорсодержащего реагента в очищенную воду в связи с тем, что после мембранной фильтрации в воде не содержатся микроорганизмы;

- значительное уменьшение площадей, используемых под ВОС, что ведет к снижению капитальных затрат на строительство зданий и сооружений;.[3]

Несмотря на широкий спектр выпускаемых материалов на сегодняшний день актуальным является созданием новых ионообменных материалов.

1. Литературное обоснование направления исследования На кафедре Химической технологии ЭТИ СГТУ был разработан новый класс материалов. Композиционные ионообменные волокнистые материалы состоят из полимерной матрицы с активными ионообменными группами и волокнистого наполнителя с реакционно-способными группами; их получают по малостадийной технологии методом поликонденсационного наполнения; они обладают устойчивыми физико-механическими и сорбционными свойствами в процессах предподготовки и очистки водных сред. Поликонденсационный способ наполнения композиционных волокнистых материалов обеспечивает сокращение технологического процесса на несколько стадий, при этом исключается получение олигомера по сложной технологической схеме, подготовка и транспортирование его на производства полимерных композиционных материалов, снижается энергоемкость и экологическая напряженность процесса за счет возможности исключения из технологии органического растворителя [4].

|

|

|

Синтез ионитовой матрицы проводят на поверхности и в структуре волокна различной химической природы и текстильной структуры.

В ранних работах, проводимых на кафедре, отмечено, что поверхность волокна, на котором происходит отверждение полимерной матрицы, оказывает ориентирующее влияние на проходящее структурообразование. При поликонденсационном наполнении, когда не только отверждение, но и синтез матрицы проходит на твердой поверхности и в структуре волокна, отмечено усиление ориентационного влияния волокнистой основы [5].

|

|

|

Изменяя структуру поверхности, свойства и состав волокнистого наполнителя, в контакте с которым происходит синтез полимерной матрицы, можно влиять на его физико-химическую активность и с помощью этого регулировать скорость и глубину процесса формирования разветвленной сетчатой структуры композиционного катионообменного волокнистого материала.

Авторами [6] показано, что использование волокон различной химических природы (ВВ, ПАН, ПКА, ПП) позволяет влиять на скорость и глубину процесса синтеза и отверждения, т.е. на процесс формирования структуры полимерной матрицы, что в свою очередь сказывается на комплексе эксплуатационных характеристик.

Данная способность волокон характеризуется физико-химической активностью и связана с возможностью взаимодействия реакционно- способных групп волокон, имеющих различную химическую природу, с функциональными группами ионитовой матрицы. Кинетический фактор физико-химической активности отражает изменение подвижности макромолекул, которая может проявлять себя как в процессе формирования, так и в сформированной ионитовой матрице, термодинамический – изменение свободной энергии системы (конформационного набора, энтропии, энтальпии); структурный – размер и плотность упаковки структурных элементов. Что в свою очередь повлечет за собой изменение сорбционной способности волокна при обработке пропиточным составом.

|

|

|

Характер влияния волокнистой основы на процесс поликонденсации (ингибирующий или инициирующий эффект) в значительной степени зависит как от химической природы, так и от свойств поверхности (от структуры и степени вытяжки, удельной поверхности и т.п.). В результате чего, сформированные структуры ионообменных матриц могут различаться по плотности упаковки макромолекул, густоте сшивок и жесткости образовавшихся сеток. Таким образом, использование волокон различной химических природы и текстильной структуры, позволяет направленно регулировать свойства получаемых материалов и расширять области их практического применения [7-10].

В работах [11,12], посвященных исследованию структуры и свойств композиционных материалов на основе углеродных волокон и полимерных матриц, изучено влияние типа волокнистого наполнителя, характеристик его структуры и поверхности, химического строения матрицы на упруго-прочностные свойства получаемых композитов.

Примером поликонденсационного синтеза может служить производство сильнокислотного сульфокатионита «Поликон К» :

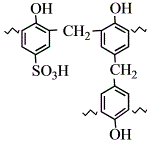

Это бифункциональный катионит, содержащий разные кислотные группы (-SO3H, -OH), получаемый совместной поликонденсацией фенола и п-фенолсульфокислоты с формальдегидом.

Получение катионита:

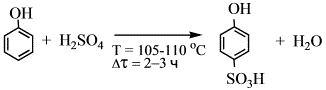

I-получение п-фенолсульфокислоты. П-Фенолсульфокислоту получают сульфированием фенола олеумом или концентрированной серной кислотой непосредственно в производстве катионита по уравнению:

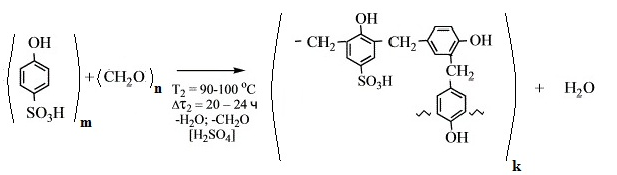

II – синтез и отверждение резольного олигомера

[13]

Цель, объекты и методы исследования

Цель – создание нанокомпозитов «Поликон К» многофункционального назначения с высокими селективными сорбционными характеристиками.

Объекты исследования

Фенол (ГОСТ 23519-93):

Твердое белое кристаллическое вещество (в виде ромбических игл), обладает характерным и очень сильным запахом, плохо растворим в воде, хорошо растворяется в этаноле, эфирах, глицерине и других органических растворителях.

Молекулярная масса 94,1;

Плотность = 1,0545 г/см 3;

Тпл = 42,3ОС;

Ткип = 182ОС.

На воздухе вследствие окисления принимает сначала розовую, а затем бурую окраску.

Серная кислота (ГОСТ 2184-77):

Бесцветная вязкая жидкость или моноклинные кристаллы.

Молекулярная масса 98,07;

Плотность = 1,8305 г/см 3;

Тпл = 10,31ОС;

Ткип = 279,6ОС с разложением.

Серная кислота смешивается с водой в любых пропорциях.

Формальдегид:

Бесцветный газ с резким раздражающим запахом, используется в виде 40%-ного водного раствора (40% водный раствор, ГОСТ 1625-89).

Молекулярная масса 30,03.

Плотность = 0,8153 г/см 3;

Тпл = – 92ОС;

Ткип = – 19,2ОС.

Формальдегид хорошо растворяется в воде, спиртах, умеренно – в бензоле и эфирах; нерастворим в хлороформе, петролейном эфире.

Дистиллированная вода (ГОСТ 6709-72):

Н2О – бесцветная, прозрачная жидкость, без запаха, жесткость < 0,005 мг-экв/дм3, щелочность < 0,01 мг-экв/дм3. Концентрация ионов водорода (рН) ≈ 5,4 – 6,6.

Допускается содержание в воде следующих веществ: кальций в виде Са2+ – 1,0%; нитраты – 0,2%; хлориды – 0,02%; сульфаты в пересчете на SO42– – 0,5%; аммиак и аммонийные соли в пересчете на NH4+ – 0,05%; сухой остаток – 5,0%; остаток после прокаливания – 1,0%.

Дата добавления: 2023-02-21; просмотров: 13; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!