Типи і параметри скребкових конвеєрів

Изучение конструкции и тяговые характеристики

Скребковых конвейеров

І. Цель работы

1. Знакомство с общим устройством скребкового конвейера.

2. Изучение основных элементов подземных скребковых конвейеров и конвейеров общего назначения: грузонесущего и тягового органа, привода и натяжных устройств.

3. Расчет тяговых характеристик.

ІІ. Пояснения к работе

Изучение общего устройства и составных частей скребкового конвейера производится на моделях, с использованием плакатов, стендов и литературных источников.

После ознакомления с принципом работы, основными типами и общим устройством конвейера изучаются отдельные элементы конвейера, тяговые характеристики при транспортировании распределенных грузов и способы построения диаграммы натяжения гибкого тягового элемента.

ІІІ. Содержание отчета

1. Схема скребкового конвейера с указанием основных элементов и кратким пояснением (Приложение 1).

2. Выполнение расчетов для определения работоспособности конвейера (Приложение 2).

3. Построение диаграммы натяжения скребковой цепи (Приложение 3).

4. Пример выполнения расчетов (Приложение 4).

ІV. Контрольные вопросы по работе

1. Классификация, область применения и общая оценка скребковых конвейеров.

2. Сила тяги для перемещения груза и гибкого тягового элемента с постоянной скоростью.

3. Натяжение гибкого тягового элемента.

|

|

|

4. Построение диаграммы натяжения.

5. Расчет усилия натяжения станции.

Литература

1. В.О. Салов. Основи експлуатації розрахунків транспорту гірничих підприємств: Навчальний посібник. Дніпропетровськ: Національний гірничий університет, 2005.-199 с.

2. Кузнецов Б.А. и др. Транспорт на горных предприятиях.: М., Недра, 1976.

3. Транспорт на гірничих підприємствах: Підручник для вузів – 3-е вид. М.Я. Біліченко – Дніпропетровськ: Національний гірничий університет, 2005.- 636 с.

4. Білозьоров А.В., Парфєнєнко Л.С. Рудниковий транспорт: Підручник.-К.: Каравелла, 2004.-256 с.

Приложение 1

Скребкові конвеєри загального призначення

Загальні відомості

Конвеєри загального призначення класифікують за такими ознаками;

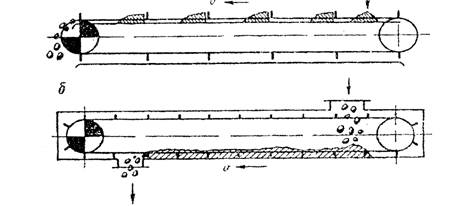

за видом робочої вітки - конвеєри з верхньою (рис. 9.1, а) і нижньою (рис. 9.1, б) несучою віткою;

за характером переміщення вантажу - звичайного типу,- тобто з порціонним волочінням або з високими скребками (рис, 9.1, а), коли кожен скребок переміщає окрему порцію вантажу, називану «тілом волочіння», і суцільного волочіння або з низькими скребками (рис. 9.1, б), коли вантаж рухається суцільним потоком;

за конструкцією жолоба - закриті і відкриті;

за місцем розвантаження - з кінцевим (рис. 9.1, а) і з проміжним (рис. 9.1, б) розвантаженням.

|

|

|

Рис. 9.1. Принципові схеми скребкових конвеєрів загального призначення

Конвеєри застосовують для транспортування неабразивних вантажів малої і середньої твердості дрібно- і середньокускуватих. Продуктивність обмежується перетином жолоба та швидкістю ланцюга і доходить до 750 т/год, довжина - до 80 м. Траса конвеєра прямолінійна, без скривлень у горизонтальній і вертикальній площинах. Найбільший кут нахилу, що обмежується пересипанням вугілля через скребки, складає 40-45°.

Перевага: можливість розвантаження в будь-якому місці по довжині. Недоліки ті ж, що і для підземних конвеєрів (8.1). Застосовується як розподільний конвеєр (по бункерах, дробарках і т.д.) на збагачувальних і брикетних фабриках.

Будова складових частин скребкових конвеєрів

Ланцюги виготовляють таких типів: пластинчато-втулкові (рис. 9.2, б); втулково-роликові (рис. 9.2, в); пластинчасті втулково-коткові з гладкими котками (рис. 9.2, з); пластинчасті коткові з гребенями (рис. 9.2, д); із гладкими котками на підшипнику (рис. 9.2, е).

Рис. 9.2. Ланцюги конвеєрів загального призначення

Штирьовий ланцюг (рис.9., а) складається із зовнішніх 1, внутрішніх пластин 2 і валика (пальця)3. Ланцюг простий, дешевий, але має малу зносостійкість через значні контактні напруги між пластиною і пальцем, невеликий термін служби і малу надійність.

|

|

|

Рис. 9.3. Лінійні секції конвеєрів:

а - із центральним кріпленням ланцюгів із двома несучими вітками; б - із консольним кріпленням скребків з нижньою несучою віткою; 1 – ланцюг; 2 - скребок; 3 - жолоб; 4 - підтримуюча конструкція; в - ящикового типу; 1 - ланцюг; 2 - коток; 3 - бокова стінка; 4 - скребок

В усіх втулкових ланцюгах валик 3 наглухо закріплений у вушках зовнішніх пластин 1, а втулка 4, що вільно обертається на валику 5, жорстко зв'язана з внутрішніми пластинами 2. Діюча в шарнірі сила розподіляється по всій поверхні зіткнення валика з втулкою і питомі тиски по тертьових поверхнях є невеликими. Ролик 5 поліпшує умови проходження шарнірів по зірочках. У ланцюгах з котками (рис. 9.2, д, г) застосовані котки 6, 7 з діаметром, більшим ширини пластини, завдяки чому ланцюги не ковзають по напрямних, а переміщаються на котках. Усередині котків установлюють підшипники кочення і закривають кришкою 8 (рис. 9.2, е). Крок ланцюгів від 100 до 1200 мм, діаметри з'єднувальних валиків 9 -55 мм, руйнівне навантаження ланцюгів з однаковим кроком залежить від категорії міцності і змінюється від 125 до 1000 кН, лінійна маса - від 5 до 74 кг/м.

|

|

|

Ланцюги виготовляють двох типів: 1 - (нерозбірна конструкція) із двостороннім розклепуванням валиків і запресованих втулок; II - розбірна конструкція - з вільною посадкою валиків і з'єднанням втулок із пластинами на лисках.

Скребки мають прямокутний або трапецієподібний переріз і виготовляються зі сталі товщиною 5-8 мм, шириною 200 - 1200 Мм, висотою в 2 - 4 рази менше ширини. Для збільшення твердості скребка в середній його частині приварюють металеву смугу звичайно у формі куточка. До ланцюгів скребки кріплять болтами.

Крок скребків для крупнокускуватих матеріалів приймають рівним подвійному кроку ланцюга, для середньо- і дрібнокускуватих - рівним кроку ланцюга.

Окрему групу утворять ящикові конвеєри. У них скребки з приробленими бічними стінками (рис. 9.3, в), утворюючи суцільний жолоб, що рухається. Перевага - відсутність тертя між бічними стінками і матеріалом, недолік - велика вага частин, що рухаються. Ланцюги кріплять до скребка зверху (рис. 9.3, б) або посередині (рис. 9.3, а, 6). Верхнє кріплення забезпечує рух ланцюга по незасмічених напрямних, але вимагає великого натягу і значно погіршує використання корисної площі скребка і жолоба.

Жолоб виконують зі сталі. Для підвищення зносостійкості днище жолоба футерують кам'яним литтям та іншими матеріалами. Для розвантаження матеріалу в днищі жолоба виконують отвори, що перекриваються подовжніми або поперечними засувками. „Засувки з рухом поперек жолоба при неповному розкритті допускають розвантаження матеріалу одночасно в декількох місцях. Вони вимагають збільшених у порівнянні з конвеєрами з подовжніми засувками габаритів для установки конвеєра. Керування засувками може вироблятися вручну або дистанційно за допомогою електро-, пневмо- або гідроприводу.

Електропривід складається з електродвигуна (асинхронного з короткозамкненим ротором), редуктора, привідного вала з зірочками, що мають 5-8 граней, запобіжної муфти (див. рис. 8.3).

Типи і параметри скребкових конвеєрів

У транспортних системах вуглезбагачувальних фабрик широко застосовуються скребкові конвеєри з глухими (закритими) і відкритими секціями, що мають ширину скребка 500, 600, 1000, 1200 мм. Конвеєри мають пластинчасті ланцюги, що переміщаються на котках із гребенями. Крок ланцюгів 320-400 мм, руйнівне навантаження до 1000 кН. Швидкість руху ланцюга складає 0,5-0,63 м/с. Продуктивність досягає 150-740 т/год. Ящикові конвеєри мають ширину 500-1200 мм і продуктивність до 800 т/год.

І. Одноланцюгові конвеєри

Вимоги до схем автоматизації аналогічні вимогам, викладеним у 7.14 для стрічкових конвеєрів. Специфічні вимоги: автоматичне відключення конвеєра при обриві ланцюга, зупинка скребкового конвеєра, на який транспортує вантаж несправний конвеєр, або всіх скребкових конвеєрів лінії.

Автоматизація конвеєрів як таких, що знаходяться окремо, так і працюючих у лінії, здійснюється аналогічними засобами й апаратурою, що використовуються для стрічкових конвеєрів. Порив і зупинка ланцюгів контролюються одним магнітоіндуктивним датчиком швидкості, що встановлюють у точці С (рис. 8.6, а). Де б не порвався ланцюг, датчик спрацьовує. Якщо його поставити в точці А, то при обриві в точці В ланцюг продовжує рухатися по всьому контурі, за винятком ділянки ВС, і датчик не спрацьовує. Реле швидкості повинне мати витримку часу на відключення 1 - 3 с. На вітці, що збігає, ланцюг зазнає дуже значних коливань через нерівномірність ходу (див. пункт 8.5) та з інших причин, унаслідок чого вона може іноді зупинятися на час до 1 с. Відсутність витримки часу на відключення викликало б помилкові зупинки двигуна.

Рис. 8.6. Установка датчиків автоматичного контролю:

а - на одно ланцюговому конвеєрі; б – на дволанцюговому конвеєрі.

II. Дволанцюгові конвеєри

Специфічні вимоги до схем автоматизації: відключення двигуна при зупинці ланцюгів і при пориві одного ланцюга. Знайти порив одного ланцюга датчиком швидкості не можна, тому що ланцюг, що розірвався, переміщається через скребки неушкодженим ланцюгом. Однак при цьому відбувається перекіс скребків (рис. 8.6, б). Дана обставина і закладена в основу роботи апарата контролю цілості ланцюга.

У 3-5 м від привідних зірочок під верхньою віткою встановлюють два магнітоін-дуктивні датчики, що реагують на прохід скребків. Якщо ланцюги цілі, то скребок одночасно проходить над датчиками, що подають в апарат контролю імпульси, які збігаються в часі. При перекошених скребках виникає зрушення імпульсів у часі, що фіксується апаратом контролю. Крім контролю цілості апарат служить і для відключення двигуна при зупинці ланцюгів.

Дата добавления: 2018-02-15; просмотров: 2022; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!