Классификация и основные типы вагонов

Вагонный парк состоит из пассажирских и грузовых вагонов.

В зависимости от технических характеристик вагоны различают следующим образом: по числу осей (четырехосные, шестиосные, восьмиосные и многоосные); по материалу и технологии изготовления кузова (цельнометаллические, с деревянной или металлической обшивкой, с кузовом из легких сплавов, в основном сварные); по грузоподъемности, массе тары вагона, нагрузке на 1 пог. м пути, габариту подвижного состава и другим параметрам.

Парк пассажирских вагонов состоит из вагонов для перевозки пассажиров, вагонов-ресторанов, почтовых, багажных, почтово-багажных вагонов и вагонов специального назначения (вагоны-клубы, вагоны-лаборатории, служебные, санитарные и др.).

В зависимости от дальности следования вагоны для перевозки пассажиров отличаются своим устройством. По назначению эти вагоны бывают дальнего, межобластного и пригородного сообщения. Вагоны дальнего следования (рис. 18.1) подразделяют на мягкие и жесткие, а по планировке — на купейные (два или четыре места в купе) и некупейные. В вагонах межобластного сообщения мягкие кресла расположены в общем пассажирском салоне.

Рис. 18.1. Цельнометаллический пассажирский четырехосный вагон

Пассажирские вагоны оборудованы устройствами отопления, вентиляции и освещения, что отличает их от грузовых вагонов. Отопление может быть водяное или электрическое. В вагонах последней постройки применяется комбинированное водяное отопление, при котором нагрев воды может осуществляться электронагревателем и твердым топливом. Вагоны оборудованы приточной принудительной вентиляцией (подогретый и очищенный воздух подается по воздушному желобу во все отделения вагона), а также специальными установками для кондиционирования воздуха. Такие установки приготовляют воздух определенной влажности и температуры с давлением, несколько большим атмосферного, поэтому устраняется возможность попадания наружного воздуха через неплотности вагона. Освещение в пассажирских вагонах электрическое. Электричество для каждого вагона вырабатывается генераторами, приводимыми в действие от оси колесной пары вагона или от специального вагона-электростанции, включаемого в поезд. В электропоездах вагоны освещаются от контактной сети через специальные установки, имеющиеся в моторных вагонах. На станциях и при малых скоростях следования питание вагонов электроэнергией происходит от аккумуляторных батарей, заряжаемых во время движения. В последнее время широкое распространение нашло люминесцентное освещение.

|

|

|

Парк грузовых вагонов состоит из крытых вагонов, платформ, полувагонов, цистерн, вагонов изотермических и специального назначения.

|

|

|

Крытые вагоны предназначены для перевозки разнообразных грузов, их сохранности и защиты от атмосферных воздействий. Эти вагоны, оснащенные соответствующим оборудованием, могут быть использованы и для массовых перевозок людей. Кузов крытого вагона имеет в каждой боковой стене задвижные двери и по два люка с металлическими крышками. Люки служат для освещения и вентиляции, а также для загрузки вагонов сыпучими грузами. Крытые вагоны последних выпусков имеют металлический кузов, уширенный дверной проем. Грузоподъемность вагона 68 т, объем кузова 140 м3.

На платформах (рис. 18.2) перевозят длинномерные, громоздкие и тяжеловесные грузы. Платформы строят с невысокими откидными металлическими бортами, приспособлениями для установки стоек, необходимых при перевозке бревен, столбов, досок и т.п.

Рис. 18.2. Четырехосная платформа с цельнометаллическими бортами: 1 — бо- ковой откидной борт; 2 — ограничители бортов; 3 — торцовый откидной борт

Рис. 18.3. Специальная платформа для перевозки крупнотоннажных контейнеров

Грузоподъемность платформ последних выпусков 70—72 т. Для перевозки крупнотоннажных контейнеров массой брутто 10, 20 и 30 т выпускаются специальные четырехосные платформы (рис. 18.3), оборудованные специальными устройствами для установки и крепления контейнеров.

|

|

|

Полувагоны — наиболее распространенный вид вагонов грузового парка. Они служат в основном для перевозки массовых навалочных, сыпучих грузов, таких как уголь, руда, кокс, щебень, гравий и др. В полу кузова вдоль боковых стен предусмотрены разгрузочные люки, через которые сыпучий груз самотеком разгружается по обе стороны полувагона. Двери нужны для загрузки полувагона длин- номерными грузами или самоходным транспортом. На дорогах при- меняют четырех- и восьмиосные полувагоны (рис. 18.4). Выпускаются также полувагоны с глухим кузовом без разгрузочных люков; разгрузка их производится на вагоноопрокидывателях.

Рис. 18.4. Восьмиосный полувагон грузоподъемностью 125 т: 1 — кузов; 2 — автосцепка; 3 — двухосная тележка; 4 — тормозной цилиндр; 5 — рама кузова

Рис. 18.5. Хоппер-дозатор ЦНИИ-ДВЗ

Разновидностью полувагонов являются так называемые вагоны- хопперы (рис. 18.5) для перевозки сыпучих и пылевидных грузов (щебень, гравий, песок, цемент и др.) грузоподъемностью 50 т. Хоп- пер имеет высокие боковые стены, а для перевозки цемента — и крышу. Торцовые стены его наклонены к середине вагона, где расположены разгрузочные люки. Хопперы используют в основном для перевозки щебня на замкнутых маршрутах (вертушках) и для хозяйственных нужд.

|

|

|

На внутренних путях крупных металлургических заводов руду и строительные сыпучие материалы перевозят преимущественно вагонами-самосвалами. Такие вагоны строят четырехосными грузоподъемностью 60 т и более с кузовом прямоугольной формы, имеющим пневматическое устройство дли разгрузки. При этом кузов наклоняется и одновременно открывается борт с той стороны, куда производится разгрузка.

Жидкие грузы (нефть, керосин, бензин, масло, кислоты и т.п.) перевозят в цистернах. Цистерна представляет собой специальный металлический сварной резервуар (котел) цилиндрической формы, имеющий в верхней части люки для налива груза, а также для очистки, и ремонта котла. Разнообразие грузов обусловливает существенные изменения конструкций цистерн.

В зависимости от перевозимых грузов цистерны могут быть разделены на две группы:

общего назначения — для перевозки широкой номенклатуры нефтепродуктов;

специальные — для перевозки отдельных видов грузов. Цистерны общего назначения в свою очередь могут подразделяться на цистерны для перевозки светлых (бензин, лигроин и т.п.) и темных (нефть, минеральные масла и т.п.) нефтепродуктов. Внутренняя поверхность цистерн, в которых перевозят кислоты, покрыта защитным слоем (резиной, свинцом), предохраняющим металл от разрушающего действия кислот. В этих же целях котлы цистерн изготовляют из кислотоупорных металлов — нержавеющей стали, алюминия. Цистерны для перевозки молока делают из нержавеющей стали, покрытой снаружи слоем тепловой изоляции.

Вязкие нефтепродукты перевозят в цистернах, оборудованных паровой рубашкой, что значительно упрощает и ускоряет слив грузов. Цистерны строят четырехосными с объемом котла 72 м3. Находятся в эксплуатации и восьмиосные цистерны с объемом котла 134 м3 (рис. 18.6).

Скоропортящиеся грузы доставляют в изотермических вагонах. Их используют в летнее время для перевозки скоропортящихся грузов (мяса, рыбы, фруктов и др.), а зимой — грузов, теряющих свои качества при замерзании (овощей, фруктов, молока, минеральных вод). Для поддержания внутри вагонов необходимой температуры их

Рис. 18.6. Восьмиосная цистерна

оборудуют приборами охлаждения и отопления, а кузова имеют тепловую изоляцию.

Изотермические вагоны соединяются в рефрижераторные секции по 5 единиц. При этом в одном вагоне размещается обслуживающая бригада механиков, дизель-электростанция и холодильное оборудование.

Для перевозки скоропортящихся грузов используются также автономные рефрижераторные вагоны, оборудованные холодильными агрегатами и дизель-генераторными установками с автоматическим (без обслуживающего персонала) управлением (рис. 18.7).

Рис. 18.7. Автономный рефрижераторный вагон: 1 — розетка для подключения к внешней сети; 2 — сигнальная лампочка; 3 — грузовое помещение; 4 — термостат для регулировки температуры в грузовом помещении; 5 — холодильная установка; 6 — дизель-генератор; 7 — дверь

Помимо универсальных изотермических вагонов, используемых для перевозки массовых скоропортящихся грузов, находятся в эксплуатации и специализированные вагоны для транспортировки живой рыбы, молока, молочных продуктов и др.

Вагоны специального назначения предназначаются для грузов, требующих особых условий перевозки. Например, транспортерами перевозят громоздкие и тяжеловесные машины и оборудование. Транспортеры (рис. 18.8) — это многоосные платформы (12, 16, 20 и

более осей) грузоподъемностью 130, 180, 230 и 300 т. К специальным относятся также вагоны для перевозки скота, живой рыбы, битума, легковых автомобилей и вагоны, предназначенные для технических и бытовых нужд железных дорог: вагоны-мастерские, вагоны восстановительных и пожарных поездов. Оборудование этих вагонов определяется их назначением.

Рис. 18.8. 20-осный транспортер

Рис. 18.9. Цельнометаллический универсальный контейнер грузоподъемностью 30 т

Для перевозки различных грузов, в том числе штучных изделий, домашних вещей и др., используют контейнеры — деревянные или металлические — с массой брутто 3, 5, 20 и 30 т (рис. 18.9). При перевозке на платформах или в полувагонах контейнеры закрепляют соответствующими приспособлениями. Чтобы избежать перегрузки из вагонов в автомашины, применяют специальные контейнеры большой грузоподъемности, приспособленные для подкатки под них автомобильных шасси. Такие контейнеры называют контрейлерами.

Основные элементы вагонов

В каждом вагоне независимо от назначения и конструкции есть следующие общие элементы:

ходовые части, воспринимающие нагрузку от вагона и обеспечивающие безопасное и плавное его движение;

рама вагона, воспринимающая нагрузку от кузова и находящегося в нем груза и передающая на ходовые части вертикальные и горизонтальные усилия, действующие на вагон;

кузов, предназначенный для размещения в нем пассажиров или грузов;

ударно-тяговые приборы, служащие для сцепления вагонов между собой и с локомотивом и смягчения растягивающих и сжимающих усилий, передаваемых от локомотива и от одного вагона другому;

тормозное оборудование, обеспечивающее уменьшение скорости движения или остановку поезда.

Ходовые части вагона включают колесные пары, буксы с подшипниками и рессорное подвешивание. Все эти части объединены в тележки.

Колесная пара, состоящая из оси и двух наглухо укрепленных на ней колес диаметром от 950 до 1050 мм (рис. 18.10), воспринимает все нагрузки, передающиеся от вагона на рельсы. Поверхность катания колес (рис. 18.11) имеет коническую форму, что способствует сохранению во время движения среднего положения колесной пары в колее, облегчает прохождение в кривых и обеспечивает более равномерный прокат по ширине колеса. С внутренней стороны поверхность катания ограничена гребнем, не допускающим схода колесной пары с рельсов.

Рис. 18.10. Колесная пара: а — с бандажным колесом; б — с цельнокатаным колесом; 1 — вагонная ось; 2 — средняя часть; 3 — подступичная часть; 4 — предподступичная часть; 5 — шейка оси; 6 — бурт; 7 — колесный центр; 8 — кольцо для закрепления бандажа; 9 — бандаж

Рис. 18.11. Профиль бандажа и поверхности катания колеса

Для передачи давления от вагона на шейки осей колесных пар, а также для ограничения продольного и поперечного перемещения колесной пары служат буксы (рис. 18.12).

Для смягчения ударов и уменьшения колебаний вагона при про- хождении по неровностям пути между рамой вагона и колесной парой размещается система упругих элементов и гасителей колебаний (рессорное подвешивание). В качестве упругих элементов применяют винтовые пружины, листовые рессоры, резинометаллические элементы и пневматические рессоры (резинокордовые оболочки, заполненные воздухом).

Рис. 18.12. Букса с роликовым подшипником: 1 — корпус; 2 — ролик; 3 — смотровая крышка

Рессоры изготавливают из специальных сортов стали и подвергают термической обработке. Наиболее распространены цилиндрические пружинные рессоры с круглым сечением витка с одним или двумя рядами пружин (рис. 18.13). По сравнению с листовыми рессорами они при меньших габаритах и массе обеспечивают необходимую упругость и совместно с гасителями колебаний создают плавный ход вагона.

Листовые рессоры составляют из нескольких наложенных одна на другую стальных полос раз- личной длины, соединенных посередине шпилькой и хомутом. По форме листовые рессоры подразделяют на незамкнутые и замкнутые (эллиптические)(рис. 18.14), состоящие из нескольких незамкнутых листовых рессор, соединенных между собой концами коренных листов.

Рис. 18.13. Двух- рядная пружинная рессора

Рис. 18.14. Листовая замкнутая рессора

Гасители колебаний предназначены для создания сил, направленных на погашение или уменьшение амплитуды колебаний вагона или его частей. На дорогах России наибольшее применение нашли гидравлические и фрикционные гасители колебаний. Принцип действия гидравлических гасителей заключается в последовательном перемещении вязкой жидкости под действием растягивающих или сжимающих сил с помощью поршневой системы из одной полости цилиндра в другую. Такие гасители устанавливают в тележках пассажирских вагонов совместно с пружинными рессорами. В фрикционных гасителях колебаний, устанавливаемых в тележках грузовых вагонов, силы трения появляются при относительном вертикальном и горизонталь- ном перемещениях трущихся поверхностей клиньев гасителя о фрикционные планки, укрепленные на колонках боковых рам тележек (рис. 18.15).

Рис. 18.15. Тележка типа ЦНИИ-ХЗ-О: 1 — колесная пара; 2 — боковина;

3 — рессорный комплект; 4 — клиновой гаситель колебаний; 5 — букса

Для смягчения боковых толчков от набегания гребня колес на рельсы при входе в кривые тележки пассажирских вагонов оборудуются возвращающими устройствами (люльками). Вагоны с такими

Рис. 18.16. Тележка пассажирского вагона КВЗ-ЦНИИ: 1 — тормозная колод- ка; 2 — буксовое рессорное подвешивание; 3 — скользун; 4 — подпятник; 5 — рама; 6 — букса; 7 — центральное рессорное подвешивание; 8 — гаситель колебаний

тележками, оборудованными гидравлическими амортизаторами, успешно эксплуатируются в пассажирских, поездах, развивающих скорость до 160 км/ч (рис. 18.16).

Тележки грузовых вагонов не имеют люлечного устройства. Широкое распространение для грузовых вагонов нашли тележки моде- ли 18-100 (ЦНИИ-ХЗ-0) с фрикционными клиновыми гасителями колебаний (см. рис. 18.15).

Тележки грузовых вагонов имеют, как правило, одинарное рессорное подвешивание, размещаемое под поперечной балкой (рис. 18.17, а), а тележки пассажирских вагонов — двойное рессорное подвешивание (рис. 18.17, б), обеспечивающее большую плавность хода.

Рис. 18.17. Схемы рессорного подвешивания тележек: а — одинарное; б — двойное

Рама вагона является основанием кузова и несущей конструкцией, состоящей из жестко связанных между собой продольных и поперечных балок (рис. 18.18). К раме крепятся ударно-тяговые приборы и тормозное оборудование.

Рис. 18.18. Схема рамы и кузова вагона: 1 — шкворневые балки; 2 — хребтовая балка; 3 — концевые поперечные балки; 4 — промежуточная поперечная бал- ка; 5 — продольные боковые балки; Тс — продольные силы; R — реакция пути

Форма кузова вагона зависит от его назначения. Боковые стены кузова опираются на раму, имеют стальную обрешетку, к которой крепится металлическая обшивка. В грузовых вагонах металлическая обрешетка стен, жестко связанных с рамой, составляет несущую конструкцию, работающую под воздействием вертикальных сжимающих и растягивающих сил. В пассажирских цельнометаллических вагонах боковые стены, пол и крыша являются несущими элементами. Для придания большей жесткости стенам вагона их изготавливают из гофрированных полос стали.

Ударно-тяговые приборы служат для сцепления вагонов и локомотивов, удерживания их на определенном расстоянии друг от друга, смягчения и передачи от одного вагона другому растягивающих и сжимающих усилий, возникающих при перемещении подвижного состава.

В качестве объединенного ударно-тягового устройства на подвижном составе железных дорог России принята автоматическая сцепка типа СА-3.

Автосцепное устройство (рис. 18.19) размещается посередине поперечной балки на конце рамы вагона и имеет следующие основные части: корпус и расположенный в нем механизм, расцепной привод, ударно-центрирующий прибор, упряжное устройство с поглощающим аппаратом и опорные части.

Сцепление вагонов между собой или с локомотивом происходит автоматически при нажатии или соударении, расцепление же

Рис. 18.19. Автосцепное устройство вагона: 1 — кронштейн; 2 — задний упор; 3 — расцепной рычаг; 4 — поддерживающая планка; 5 — поглощающий аппарат; 6 — тяговый хомут; 7 — упорная плита; 8 — клин; 9 — передний упор и ударная розетка; 10 — державка; 11 — маятниковая подвеска; 12 — центрирующая балка; 13 — корпус автосцепки; 14 — цепь; 15 — малый зуб; 16 — замок; 17 — большой зуб; 18 — упор

производится поворотом расцепного рычага, расположенного сбоку вагона или локомотива.

Корпус автосцепки представляет собой пустотелую стальную отливку, состоящую из головной части, в которой помещается механизм сцепления, и хвостовика, предназначенного для соединения с упряжным устройством.

Ударно-центрирующий прибор воспринимает сжимающие усилия от корпуса автосцепки, а также возвращает отклоненный корпус из крайних положений в среднее при прохождении вагоном кривых малого радиуса.

Упряжное устройство (см. рис. 18.19) смягчает и передает ударно-тяговые усилия на раму вагона. Располагается оно между швеллерами хребтовой балки и состоит из клина, тягового хомута, упорной плиты, поглощающего аппарата и опорных частей, включающих передние и задние упоры и поддерживающую планку.

Поглощающий аппарат автосцепки смягчает сжимающие и растягивающие усилия, передаваемые на раму вагона. На грузовых

Рис. 18.20. Поглощающий аппарат: 1 — нажимной конус; 2 — клинья; 3 — нажимная шайба; 4 — корпус; 5, 6 — пружины

вагонах обычно применяется пружинно-фрикционный (рис. 18.20), а на пассажирских — резинометаллический аппарат автосцепки.

Тормоза и тормозное оборудование служат для уменьшения скорости движения поезда или его остановки. На железнодорожном подвижном составе применяются три вида торможения:

фрикционное, использующее силу трения тормозных колодок или дисков с вращающимися колесами;

реверсивное (электрическое), при котором сила инерции поезда используется для выработки электровозом энергии, которая либо поглощается специальными сопротивлениями, либо возвращается в контактную сеть;

электромагнитное, основанное на принципе воздействия электромагнитных устройств на рельсы.

Основным видом торможения является фрикционное пневматическое. Принцип работы пневматических фрикционных тормозов заключается в том, что сжатый до (5—5,5)·105 Па воздух, вырабатываемый компрессором локомотива, подается по тормозной магистрали поезда в тормозные цилиндры, имеющиеся на каждом вагоне, и, воздействуя на их поршни, обеспечивает через рычажную переда- чу прижатие тормозных колодок к ободьям вращающихся колес.

Управление тормозами осуществляется с помощью крана машиниста, находящегося в кабине локомотива. Запас сжатого воздуха, интенсивно расходующегося при зарядке и отпуске (оттормаживании) тормозов, накапливается в главном резервуаре, находящемся на локомотиве, а на каждом вагоне имеется запасной резервуар, через

который происходит питание тормозного цилиндра. Если главный резервуар при торможении сообщается с запасными резервуарами, то такой тормоз называется прямодействующим, а если отключается от запасных резервуаров — непрямодействующим.

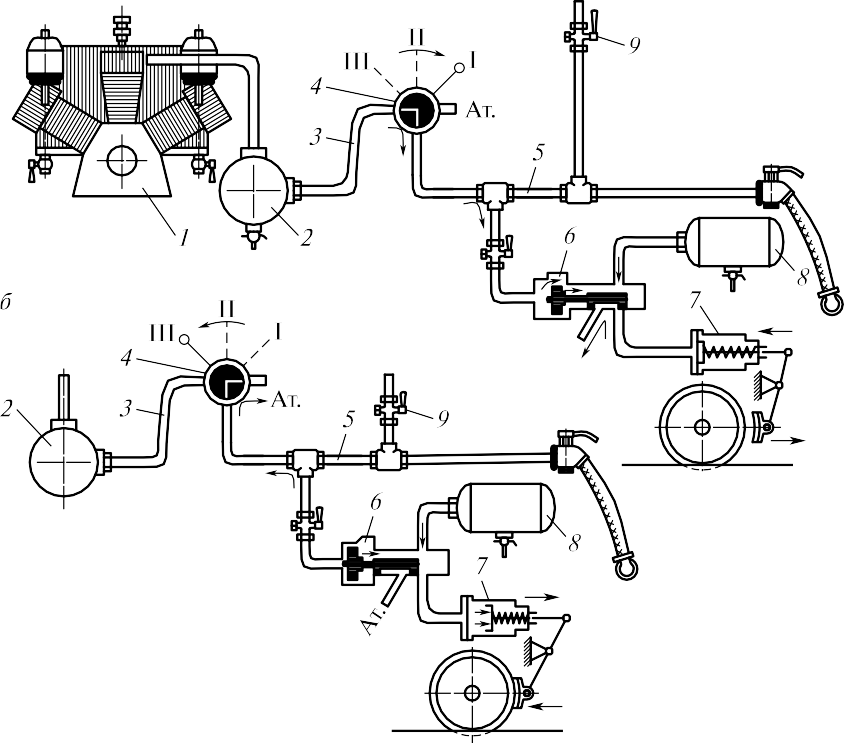

Принцип работы непрямодействующего автоматического тормоза, применяемого в пассажирских вагонах, можно проследить на схеме (рис. 18.21).

Компрессор 1 нагнетает воздух в главный резервуар 2, откуда он по питательной магистрали 3 подводится к крану машиниста 4. В поезде с отпущенными тормозами кран машиниста, переведенный в положение I, соединяет главный резервуар с магистралью 5, в которой устанавливается и постоянно поддерживается давление

воздуха (5—5,5)·105 Па. При таком давлении воздухораспределитель

Рис. 18.21. Схема непрямодействующего автоматического тормоза: а — заряд- ка и отпуск; б — торможение

6 с помощью имеющегося в нем поршня с золотником соединяет магистраль с запасным резервуаром 8, а тормозной цилиндр 7 — с атмосферой. Запасной резервуар заряжается воздухом, а тормоза остаются отпущенными, так как пружина, находящаяся в тормозном цилиндре, через рычажную передачу оттягивает колодки от колес (рис. 18.21, а).

При торможении поезда кран машиниста устанавливают в положение III, при котором магистраль отключается от главного резервуара и сообщается с атмосферой. При уменьшении давления в магистрали поршень с золотником воздухораспределителя перемещается и сообщает запасной резервуар с тормозным цилиндром. В этом случае сжатый воздух, поступая в тормозной цилиндр, перемещает поршень и через связанную с ним рычажную передачу прижимает колодки к колесам — происходит торможение (рис. 18.21, б).

Для последующего отпуска тормозов и новой зарядки запасного резервуара давление в магистрали необходимо вновь поднять до (5—5,5)·105 Па. В этом случае кран машиниста ставят, в положение I (отпуск и зарядка), как описано ранее.

Рассматриваемый тормоз является автоматическим, так как при разрыве поезда и разъединении междувагонных соединительных рукавов магистрали, а также при открытии стоп-крана 9 давление воздуха в магистрали резко падает и тормоз приходит в действие. Недостаток тормозов этого типа — их непрямодействие. В процессе торможения запасные резервуары не пополняются сжатым воздухом из магистрали, поэтому при длительном торможении давление воздуха в тормозных цилиндрах и запасном резервуаре постепенно уменьшается, т.е. происходит истощение тормоза.

Прямодействующий автоматический тормоз, применяемый на локомотивах и вагонах грузовых поездов, при длительном торможении на затяжных спусках не истощается, так как конструкция воздухораспределителя и крана машиниста обеспечивает постоянную связь главного резервуара с тормозными цилиндрами.

Недостатком пневматических тормозов является неодновременное действие, вызываемое низкой скоростью распространения воздушной тормозной волны, что особо ощутимо в длинных поездах. Этого недостатка лишены электропневматические тормоза, применяемые на электропоездах и в пассажирских поездах. В электропневматическом тормозе торможение осуществляется также сжатым

воздухом, но, благодаря электрическому управлению, оно происходит практически одновременно по всему составу и значительно быстрее. Поэтому тормозной путь поезда с электропневматическими тормозами меньше, чем с обычными пневматическими, что особенно важно при высоких скоростях движения.

Торможение может быть служебным и экстренным. В обычных условиях машинист применяет служебное торможение, при котором давление в главной магистрали понижается ступенями. Такой режим обеспечивает плавное уменьшение скорости поезда и остановку его в заранее предусмотренном месте. Для немедленной остановки поезда применяют экстренное торможение, которое происходит в результате быстрого и полного выпуска воздуха из магистрали с помощью крана машиниста или крана экстренного торможения, устанавливаемого на всех пассажирских и части грузовых вагонов.

Помимо автоматических, вагоны и локомотивы оборудуются ручными тормозами, которые необходимы для удержания поезда на месте в случае остановки его на уклоне при неисправности автоматических тормозов. В ручных тормозах сила нажатия тормозных колодок на колеса передается от тормозной рукоятки, помещаемой в тамбуре вагонов.

ВАГОННОЕ ХОЗЯЙСТВО

Дата добавления: 2021-07-19; просмотров: 99; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!