Особенности конструкции асинхронной машины.

На рис. 14.8 приведен пример конструктивного решения восьмиполюсного асинхронного тягового дигателя (АТД) мощностью 1200 кВт и массой 3650 кг, предназначенного для тягового привода класса 1. По внутреннему устройству асинхронные короткозамкнутые тяговые двигатели аналогичны обычным асинхронным машинам и представляют один из самых совершенных, надежных и компактных видов электромеханических преобразователей в электромашиностроении. Особенности конструкции АТД связаны со спецификой тягового привода, с требованиями к исполнению двигателей, их установкой на электроподвиж- ном составе и питанием от преобразователей частоты.

Поскольку корпус АТД, в отличие от коллекторной машины, не выполняет роль магнитопровода, он может быть облегчен, и даже возможен бескорпусный вариант. Охлаждение двигателя — воздушное принудительное с осевыми воздушными каналами в сердечниках ротора и статора. Возможно применение других видов охлаждения, включая жидкостное и с помощью тепловых труб. Пазы статора выполнены прямоугольными, для уменьшения добавочных потерь от пульсаций индукции на поверхности ротора для пазов статора применяют магнитные клинья. Обмотка статора выполнена из проводников прямоугольного сечения, расположенных в пазу «плашмя» для снижения потерь в обмотках из-за эффекта вытеснения тока в проводнике. Обмотка ротора для двигателей до 300 кВт выполнена из алюминиевого сплава, которым заливают магнитопровод; в мощных машинах обмотка выполняется из меди, имеет специальный профиль в виде беличьей клетки, а также из предварительно опрессованных алюминиевых стержней.

|

|

|

При разработке конструкции обмотки ротора следует учитывать три фактора. Пер-

| Рис. 14.8. Асинхронный тяговый двигатель НБ602, продольный (а) и поперечный (б) разрезы: 1 — остов; 2 — магнитопровод статора; 3 — магнитопровод ротора; 4 — обмотка статора; 5 — обмотка ротора с короткозамкнутыми кольцами; 6 — пазы статорной и роторной обмоток; 7. 8 — вентиляционные отверстия; 9 — вал двигателя; 10 — втулка ротора; 11 — подшипниковый щит |

|

|

|

Потери в обмотке ротора составляют около 15—20 % от всех потерь в АТД. Дополнительные потери от высших гармоник (обусловленных питанием от несинусои-

| Рис. 14.9. Асинхронный тяговый двигатель электровозов высокоскоростных поездов 1СЕ1 и 1СЕ2 германских железных дорог в колесно-моторном блоке с тяговым приводом класса III: 1 — асинхронный тяговый двигатель; 2 — тяговый редуктор с промежуточным зубчатым колесом; 3 — рама; 4 — полый вал с тормозными дисками; 5 — карданный привод с полым валом на оси колесной пары |

Воздушный зазор между ротором и статором выбирается по критерию минимума суммарных потерь. Для АТД НБ602 воздушный зазор составляет 2,5—3 мм.

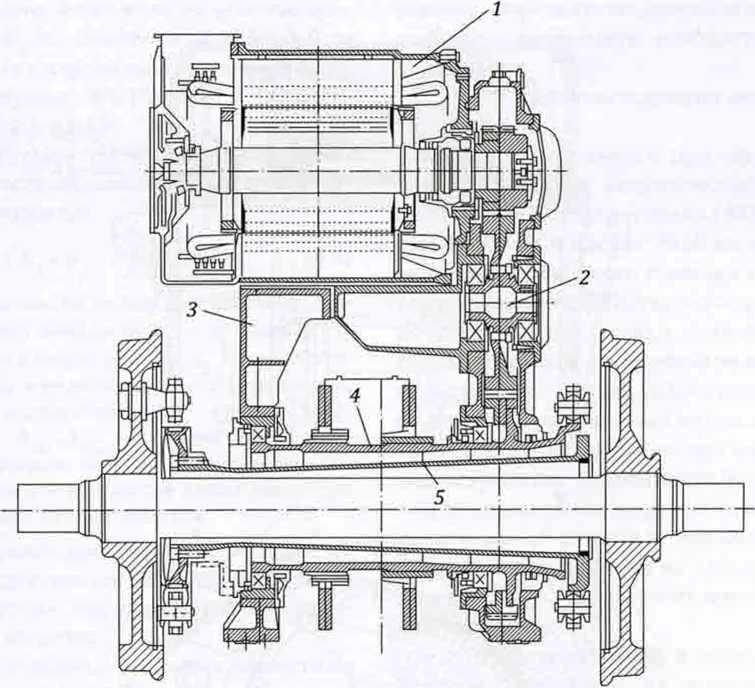

На рис. 14.9 приведено изображение АТД мощностью 1200 кВт в разрезе, установленного в колесно-моторном блоке электровоза высокоскоростных поездов ICE1 и ICE2. Тяговый привод выполнен с опорнорамным подвешиванием двигателя и редуктора (с промежуточным зубчатым колесом) класса III. На двухосных тележках электровозов высокоскоростных поездов ICE1, ICE2 установлены два таких двигателя. На рис. 14.10 показан тяговый блок этих электровозов (двигатель с редуктором и колесной парой).

|

|

|

В настоящее время большинство выпускаемых промышленностью разных стран высокоскоростных поездов оснащены тяговыми приводами с асинхронными двигателями. На японском высокоскоростном поезде серии 100 (рис. 14.11, а) установлен АТД мощностью 230 кВт. Разрез АТД высокоскоростного поезда «Аллегро» показан на рис. 14.11, б, а общий вид АТД поезда «Сапсан» изображен на рис. 14.11, в. На рис. 14.12 изображена моторная тележка перспективного высокоскоростного поезда efSET[XXV]с конструкционной скоростью 350 км/ч компании Кавасаки (Япония), показано размещение асинхронных тяговых двигателей и тяговой передачи.

Особенности конструкции синхронного тягового двигателя (СТД). На высоко-

| а |

| б |

| Рис. 14.10. Тяговые блоки электровозов высокоскоростных поездов 1СЕ1, ICE2, размещенные на транспортной монтажной подставке на складе запасных частей депо: а — вид со стороны редуктора; б — вид со стороны тягового двигателя; 1 — буксовый узел; 2 — колесо; 3 — редуктор; 4 — тяговый двигатель; 5 — подставка для транспортировки |

| Рис. 14.11. Асинхронные тяговые двигатели: а — японского поезда серии 100: 1 — вал двигателя; 2 — отверстие присоединения воздуховода подачи охлаждающего воздуха; 3 — корпус двигателя; 4 — приливы- кронштейны для крепления двигателя; б — поезда «Allegro» [номинальная мощность 564,8 кВт, максимальная частота вращения 3121 об/мин) с указанием габаритных размеров: 1 — вал двигателя; 2 — роликовый подшипник; 3 — короткозамкнутый ротор; 4 — щит со стороны привода; 5 — статор с трехфазной обмоткой; 6 — щит со стороны неприводного конца;

7 — шариковый подшипник; в — поезда «Сапсан» |

| Рис. 14.13. Синхронный тяговый двигатель мощностью 1100 кВт высокоскоростного поезда AVE (серия 100): а — статор; б — ротор; 1 — станина статора; 2 — обмотка статора; 3 — вентиляционные отверстия; 4 — коллектор ротора; 5 — обмотка ротора; 6 — вал двигателя |

ные к мощности, высокая надежность. Тяговые двигатели, созданные на этом принципе (рис. 14.14), используются на высокоскоростных поездах: серийном поезде AGV (компания Alstom, Франция); опытном японском поезде GCT. Разработки в этой области ведут и другие компании, в частности, японская «Тошиба», концерн Hyundai Rotem (Южная Корея).

Использование синхронных тяговых двигателей малого габарита и массы позволило специалистам компании Alstom впервые создать моторную промежуточную тележку для высокоскоростного поезда с сочлененными вагонами AGV (рис. 14.15).

Применение асинхронных и синхронных тяговых двигателей, обладающих значительно меньшими удельными показателями по массе и рабочему объему по сравнению с традиционными коллекторными электродвигателями позволило успешно решить проблему конструирования экипажной час-

| Рис. 14.14 (начало). Синхронные тяговые двигатели высокоскоростного подвижного состава: а — концерна Hyundai Rotem (мощность 410 кВт, напряжение 2150 В, максимальная частота вращения 4530 об/мин, масса в сборе 530 кг), общий вид (слева) и ротор |

б

Рис. 14.14 (окончание): б — компании «Тошиба», общий вид (слева) и ротор: 1 — вал двигателя; 2 — постоянные магниты в общем корпусе; в — поезда АСУ — статор (слева) и ротор: 1 — магнитопровод; 2 — лобовые части 3-фазной обмотки статора; 3 — выводы обмотки статора, соединенной в звезду; 4 — лопатки вентилятора; 5 — втулка; б — вал тягового электродвигателя; 7 — постоянные магниты

а 2 3 4

9 8 7 6

Рис. 14.15 (начало). Моторные тележки поезда AGV: а — промежуточные для сочлененных вагонов

| Рис. 14.15 (окончание): б — крайние моторные тележки в головных вагонах: 1 — колесная пара; 2 — рама тележки; 3 — пневматическая рессора центрального подвешивания; 4 — тяговый электродвигатель; 5 — ось колесной пары; 6 — гидравлические гасители колебаний виляния; 7 — гидравлические гасители колебаний первичной ступени подвешивания; 8 — букса; 9 — пружина первичной ступени подвешивания; 10 — редуктор |

ти высокоскоростного электроподвижного состава и реализации необходимой тяговой мощности на одну движущую ось, а также высокую скорость вращения, включая рекордные скорости до 574,8 км/ч.

14.4. Тяговые преобразователи электроэнергии

Виды тяговых преобразователей. Для тяговых электроприводов электроподвижного состава разных поколений — с коллекторными двигателями постоянного тока и с бесколлекторными асинхронными и синхронными электродвигателями трехфазного тока — разработаны преобразователи различных видов и типов. В тяговом электроприводе находят применение все виды преобразователей по роду тока: постоянно-постоянного, переменно-постоянного, постоянно-переменного и переменно-переменного тока.

На ранней стадии разработок в тяговом приводе применялись электромашинные преобразователи, отличавшиеся громоздкостью, низким КПД и высокими эксплуатационными расходами. В 50-х годах прошлого столетия последовало быстрое совершенствование тягового электропривода с переходом на статические преобразователи с использованием ионных (ртутных) приборов — игнитронов и экзитронов. Применение ртутных преобразователей было сопряжено с низкой эксплуатационной надежностью из-за частых обратных зажиганий и с повышенной вредностью, вызываемой загрязнением зоны обслуживания парами ртути. Разработки первых же силовых полупроводниковых приборов, вначале диодов, а затем тиристоров, позволили произвести в 70-е годы модернизацию электроподвиж- ного состава, подняться на новый технический уровень. Последующие разработки в 90-х годах современных мощных полупроводниковых приборов с полным управлением запираемых тиристоров (GTO, IGCT) и силовых транзисторов (1GBT) на токи 2,5— 3 кА и напряжение до 6 кВ и более открыли путь к достижению технического совершенства тяговых преобразователей электроэнергии и созданию электроприводов подвижного состава нового поколения.

Основными типами преобразователей для электроподвижного состава являются: однофазные выпрямители (неуправляемые — диодные и управляемые — тиристорные); однофазные инверторы, ведомые сетью, как правило, совмещающие функции управляемого выпрямителя (в режиме тяги) и зависимого инвертора (в режиме рекуперативного торможения); импульсные преобразователи постоянного тока; автономные инверторы напряжения и тока для питания бесколлекторных двигателей; трехфазные выпрямители для тепловозных электрических передач. В зависимости от применяемой приборной базы (диодов, тиристоров, силовых транзисторов) электрические схемы, тягово-энергетические и массово-габаритные показатели преобразователей существенно различаются.

Силовые полупроводниковые приборы и их свойства. Характерные силовые приборы поколения 60—70-х годов прошлого века показаны на рис. 14.16. Силовые диоды и тиристоры первого поколения выполнялись штыревой конструкции с односторонним охлаждением и паяными контактами.

С целью повышения термоциклостойкости силовых полупроводниковых приводов (СПП) паяные контакты были заменены на прижимные (рис. 14.16, б, а), поставлены специальные тарельчатые пружины. Корпус этих приборов выполнен металлокерамическим. СПП штыревой конструкции выполняются на предельные токи, примерно до 500 А, что ограничивается трудностями охлаждения при одностороннем отводетеп- лоты. Поэтому были разработаны СПП таблеточной конструкции, обеспечившей повышение предельных токов до 2—3 кА за счет значительного увеличения диаметра кремниего элемента до 80—100 мм и двухстороннего отвода теплоты (рис. 14.16, д).

Бурное развитие силовой электроники в 80-х и 90-х годах XX в. привело к разработке целого семейства современных СПП малой и средней мощности (до 50 А) и мощных приборов (более 50 А): неуправляемых, управляемых однооперационных (только на включение) и двухоперационных (включение и выключение) тиристоров и полностью управляемых силовых транзисторов.

Преобразователи электроподвижного состава новых поколений: импульсные преобразователи, автономные инверторы, четырехквадрантные преобразователи (4qS) основаны на переключении электрических цепей под напряжением по определенным алгоритмам. Реализация таких переключений требует применения электронных ключей, способных как замыкать, так и размыкать токовые цепи в заданные моменты времени. Обычные однооперационные тиристоры по сигналу, подаваемому на управляющий электрод, обеспечивают только операцию включения. Для перевода такого тиристора в непроводящее состояние (запирание) в его кремниевой структуре требуется создать такие условия, при которых произойдет полная рекомбинация зарядов. Для этого необходимо снизить прямой ток до нуля и выдержать время, необходимое для рекомбинации. Это время достигает десятков и даже сотен микросекунд, что существенно снижает быстродействие. Снижение тока до нуля в тиристорах различных преобразователей может происходить естественно под действием ЭДС питающей сети или ЭДС нагрузки, либо искусственно за счет встречного тока разряда предварительно заряженного конденсатора. Таким образом, применение обычных тиристоров в схемах преобразователей требует дополнительного коммутирующего устройства, которое по своей сложности, массе и габаритам не уступает собственно самой схеме преобразователя.

| а б |

| Рис. 14.16. Силовые полупроводниковые приборы: а — диод штыревой с паяными контактами: 1 — выпрямляющий элемент с кремниевой пластиной; 2 — медное основание; 3 — стальная или кова- ровая втулка; 4 — кольцо; 5 — стеклянный изолятор; 6,7 — внутренний и внешний гибкие шунты; 8 — соединительная трубка с перегородкой; 9 — чашечка с припоем; 10 — наконечник; 11 — шпилька; б, г — диод и тиристор штыревой конструкции (указаны основные элементы конструкции) с прижимными контактами, металлокерамическим корпусом 3 (4) и 4 (5), тарельчатой пружиной 8 (16); в — тиристор штыревой конструкции с паяными контактами: 1 — медное основание; 2 — кремниевый тиристорный элемент; 3 —стальное кольцо; 4, 6, 8 — втулки из ковара; 5 —внутренний вывод управляющего электрода; 7, 9 —наконечники; 10 — стеклянный изолятор; 11 — катод тиристора; 12 — шпилька; д — диод таблеточной конструкции: 1 — выпрямляющий элемент; 2,3 — медные основания; 4 — керамический изолятор; 5, 6 — манжеты; 7 — мембрана; 8 — центрирующий изолятор; 9 — контактирующие прокладки; е — тиритстор таблеточной конструкции: 1 — тиристорный элемент; 2, 3 — медные основания; 4, 6 —манжеты; 5 — керамический изолятор; 7 — мембрана; 8 — центрирующий изолятор; 9 —управляющий электрод; 10 — изолятор; 11 — прижимная пружина; 12 — трубка; 13 — наконечник; 14 — гибкий наружный вывод управляющего электрода |

| Анод |

| оо |

| Рис. 14.17. Запираемый (GTO) тиристор 5SHY35L4502 на предельный ток 1,8 кА и блокирующее прямое напряжение 4,3 кВ (фирмы ABB Semiconductors AG): а — схема; б — конструкция тиристора |

В начале 90-х годов XX столетия на мировом рынке приборов силовой электроники появился новый СПП — биполярный транзистор с изолированным затвором (IGBT).

а

| Контактное кольцо |

| Сегмент Контактное кольцо катода п* электрода управления |

К

УЭ

А

| 1 2 4 3 5 6 |

Рис. 14.18. Запираемые тиристоры: а — полупроводниковый кристалл и его структура; б — конструкция запираемого тиристора в разрезе: 1 — кристалл; 2 — молибденовые диски; 3 — кольцевой контакт электрода управления; 4 — медные диски; 5 — керамический корпус; 6 — вывод управляющего электрода; в — структура традиционного запираемого тиристора (GTO): 1, 3 — катод; 2 — управляющий электрод; 4 — анод; г — структура нового тиристора, коммутируемого по затвору (GCT): 1,3 — катод; 2 —управляющий электрод; 4 — анод; д — структура тиристора, коммутируемого по затвору интегрированного с быстровосстанавливающимся диодом (IGCT): 1 —управляющий электрод; 2 — катод тиристора; 3 — анод диода; 4 — катод диода; 5 — анод тиристора

Появление этого прибора повлекло за собой столь радикальные изменения в силовой электронике, что можно говорить о второй технической революции, переживаемой данным научно-техническим направлением. Несмотря на высокую стоимость IGBT по сравнению с тиристорами, их продажа на мировом рынке силовой электроники увеличивается. На рис. 14.19 приведены структуры силовых биполярных транзисторов с изолированным затвором.

| 1 |

| 2 3 |

| 5 |

| 1 1 |

| 7 7 |

| 4 5 6 |

| 2 |

| 9 8 7 |

| Рис. 14.19. Силовые биполярные транзисторы с изолированным затвором (IGBT): а — структура элементарных ячеек обычного (планарного) 1GBT (вверху) и выполненный по «trench-gate-technology»: 1 — эмиттер; 2 — изоляция затвора; 3 — затвор; 4 — р-база; 5 — коллектор; 6 — изоляция затвора; б — модуль с интегральным жидкостным охлаждением: 1 — силовые выводы; 2 — эпоксидный компаунд; 3 — кремнийорганический компаунд; 4 — керамика; 5 — основание; 6 — камера жидкостного охлаждения; в — интеллектуальный силовой модуль ММС (Metal-Matrix-Composite): 1 — пассивные компоненты; 2 — безвыводные компоненты; 3 — металлизация; 4 — керамика; 5 — силовые шины; 6 — основание (ММС или молибден); 7 — теплоотводы (медь или ММС); г — прижимная конструкция 1GBT; 1 — молибденовые прокладки; 2 — эмиттер; 3, 4 — выводы цепи затвора; 5 — сепараторы; 6 — керамика; 7 — чипы IGBT; 8 — коллектор; 9 — чипы силового диода; 10 — молибденовый диск |

Новейшая технология («утопленного канала» — trench-gate technology) позволила снизить удельное сопротивление открытого транзистора до 0,01 мкОм-м2 и получить дискретные приборы (рис. 14.19, а) с сопротивлением в открытом состоянии, равным единицам мкОм, что существенно снизило потери и позволило поднять рабочую частоту до 1 МГц. Данное свойство полностью управляемого прибора позволило реализовать преобразователи на основе IGBT-транзисторов с оптимальными алгоритмами широтно-импульсной модуляции (ШИМ) по критериям тягово-энергетических и массогабаритных показателей электрооборудования нового поколения. На рис. 14.20 приведены конструкция и схема силового модуля lGBT-транзистора японской фирмы «Hitachi».

Параметры IGBT за последние годы существенно улучшались, при этом некоторые из них удваиваясь каждые два года благодаря повышению коммутируемого напряжения с 1,2 до 1,7 кВ, затем до 3—3,5 кВ и в будущем — до 4,5—7,0 кВ; уменьшению прямого падения напряжения с 4 В у I поколения до 3,3 В у 11, до 2,1 В у III, до 1,2 В (в настоящее время) у IV поколения IGBT-транзисторов.

| Рис. 14.20. Модуль силового IGBT-транзистора (Hitachi) типа MBN12000D33: а — конструкция; б — схема |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Таблица 14.1 |

| Силовые модули 1GBT -транзисторов фирмы Hitachi |

14.5. Схемы силовых цепей скоростного и высокоскоростного электроподвижного состава с тяговыми двигателями трехфазного тока и электронными преобразователями

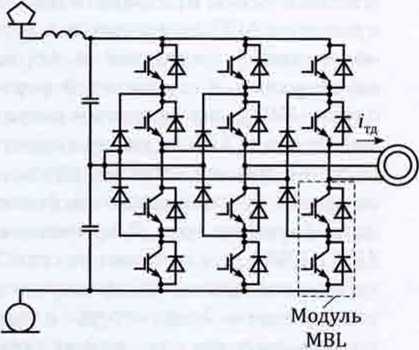

Схемы основных видов тяговых преобразователей электроподвижного состава приведены на рис. 14.21. Схемы содержат: однофазный диодный выпрямитель и импульсный преобразователь постоянного тока (ИП) на IGBT-модулях (рис. 14.21, я); автономный инвертор напряжения (АИН) на силовых IGBT-модулях с амплитудным регулированием напряжения с помощью ИП (рис. 14.21, б); АИН с ШИМ по трехточечной схеме, обеспечивающей последовательное включение IGBT-транзисторов (рис. 14.21, в); преобразователь частоты с промежуточным контуром постоянного тока, включающий входной четырехквадрантный преобразователь и выходной АИН с ШИМ, выполненные на модулях GTO-тиристоров (рис. 14.21, г). Временные диаграммы напряжений и токов иллюстрируют характер преобразования электрической энергии. В ИП за счет прерывания цепи тока коллекторного двигателя постоянного тока /дпт с несущей частотой FHec= 3 кГц достигается регулирование среднего значения напряжения, подводимого к якорю двигателя, при постоянном его значении в тяговой сети (в данном

| / MBL |

| Модуль MBL |

| = 3 кВ |

| 4QS |

| АИН сШИМ |

| Я У- I 1 |

| I I I • I |

| » I I • I I I г |

| I. |

| Модуль |

Рис. 14.21. Схемы тяговых преобразователей и временные диаграммы напряжений и токов (справа): а — импульсный преобразователь на модулях IGBT-транзисторов (типа MBL); б — автономный инвертор напряжения с амплитудным регулированием напряжения на модулях IGBT-транзисторов (типа MBL); в — автономный инвертор напряжения с ШИМ по трехточечной схеме на модулях IGBT- транзисторов (типа МВМ); г — преобразователь частоты и напряжения на модулях GTO-mupucmo- ров, состоящий из четырехквадрантного преобразователя 4qS и автономного инвертора напряжения с широтно-импульсной модуляцией (АИН с ШИМ)

примере после выпрямления). В момент разрыва цепи IGBT-транзистором ток двигателя /дпт замыкается по цепи обратно включенного диода. АИН (рис. 14.21, б) выполнен по трехфазной мостовой схеме и преобразует постоянный ток в трехфазный переменный ток для питания тягового асинхронного двигателя. Силовые 1GBT- транзисторы переключаются по алгоритму со 180-градусным проводящим состоянием транзисторов, обеспечивая в схеме на каждом временном интервале по три плеча, проводящих ток. Происходит чередование состояний: один в катодной (плечи 2, 4, 6) два в анодной (плечи 1, 3, 5) группе сменяются на один в анодной и два в катодной, обегая по кольцу номера плеч (1,2, 3 -> 2,3, 4 -> 3,4, 5 -> 5, 6,1 -> 6,1, 2 -> 1, 2, 3 и т.д.) и обеспечивая формирование фазных напряжений Ua, Ub, Ucступенчатой формы с фазовым сдвигом 120 эл. градусов.

Формируется симметричная трехфазная система напряжений. Изменение эффективного значения напряжения в данной схеме производится путем регулирования напряжения на входе АИН с помощью ИП (амплитудное регулирование). Регулирование частоты достигается путем изменения частоты подачи сигналов управления на затворы IGBT-транзисторов. В кривой выходного напряжения иа содержатся, кроме основной гармонической, высшие гармонические нечетные и некратные трем (5, 7,11,13 и т.д.). Это приводит к появлению в ТАД дополнительных потерь энергии и пульсаций вращающего момента на валу. Встречно цепи IGBT-транзисторов в каждом плече включены обратные диоды, обеспечивающие пропуск реактивных токов между фазами двигателя и обмен энергией двигателя с конденсатором на входе АИН. В режиме рекуперативного торможения двигатель переходит в режим генератора и через обратные диоды энергия передается в звено постоянного тока. Мост обратных диодов обеспечивает выпрямление трехфазного тока генератора. Для гашения энергии торможения в звене постоянного тока может быть установлен тормозной резистор. При возврате энергии в тяговую сеть переменного тока входной однофазный выпрямитель выполняется управляемым на тиристорах и переводится в режим инвертора ведомого сетью, обеспечивая преобразование постоянного тока в однофазный переменный.

АИН с ШИМ (рис. 14.21, е) отличается способом регулирования напряжения на двигателе. Силовые транзисторы в плечах на каждом интервале в течение полупериода выходного напряжения переключаются многократно с несущей частотой FHec= 1500 Гц, обеспечивая различное заполнение импульсами с эквивалентной огибающей, близкой к синусоиде, что способствует формированию тока в фазах двигателя, близкого к синусоидальной форме. Широтно-импульсная модуляция (ШИМ) происходит в диапазоне регулирования напряжения от минимального до полного напряжения источника (тяговой сети). При работе на полном напряжении АИН переводится в режим с однократной коммутацией и формированием напряжения ступенчатой формы (как в случае АИН с амплитудным регулированием). На входе АИН включен индуктивно-емкостной фильтр, обеспечивающий согласование с тяговой сетью по форме кривой потребляемого тока. В приведенной схеме АИН с ШИМ при питании от сети 3 кВ применено последовательное включение IGBT- транзисторов. Транзисторы плохо работают при последовательном включении, поэтому разработана специальная трехточечная (трехуровневая) схема, обеспечивающая равномерность распределения напряжения между последовательными транзисторами в одном плече.

АИН с ШИМ на GTO-тиристорах (рис. 14.21, г} функционирует аналогично рассмотренным выше транзисторным АИН с более низкой несущей частотой FHec= 300 Гц. Входной преобразователь 4qS представляет собой однофазную мостовую схему преобразования однофазного тока в постоянный ток и обратного преобразования. Преобразователь имеет полностью управляемые коммутируемые плечи на GTO-тиристорах, встречно которым включены обратные диоды. Такая схема обеспечивает обмен энергией между сетью однофазно

го тока и звеном постоянного тока во всех четырех квадрантах диаграммы «ток-напряжение». Преобразователь обеспечивает многократное переключение в плечах мостовой схемы с несущей частотой в несколько сотен герц и на его входе формируется ток /с близкий к синусоидальной форме, совпадающий по фазе с кривой напряжения сети ис. Это способствует повышению качества электроэнергии, потребляемой из тяговой сети. Коэффициент мощности такого четырехквадрантного преобразователя близок к единице, как в тяговом режиме, так и в режиме рекуперативного торможения. Тяговый преобразовательный трансформатор 4qS выполняется специально с повышенным (до 30 %) напряжением короткого замыкания, так как в процессе функционирования 4qS на отдельных временных интервалах создаются короткозамкнутые контуры вторичной обмотки.

Силовые схемы моторных единиц элек- троподвижного состава с ТАД и преобразователями частоты при питании от контактной сети переменного тока приведены на рис. 14.22, а, в и от контактной сети постоянного тока на рис. 14.22, б, г. Силовая схема моторного вагона электропоезда серии 207, от сети постоянного тока 1,5 кВ показана на рис. 14.22, а. Схема электропоезда (рис. 14.22, б) обеспечивает работу при питании как от сети переменного тока 15 кВ, 16 2/3 Гц (положение переключателей показано на рисунке), так и от сети постоянного тока 3 кВ (положение контактных переключателей должно быть изменено). При питании от сети переменного тока входной преобразователь работает в режиме 4qS, а при питании от сети постоянного тока в режиме ИП.

Отечественный опытный высокоскоростной поезд «Сокол» был спроектирован на две системы тока в тяговой сети: 25 кВ, 50 Гц переменного тока и 3 кВ постоянного тока (рис. 14.23). Тяговый преобразователь разработан на IGCT-тиристорах (фирма АВВ, Швейцария) и IGBT-транзисторах (фирма Hitachi, Япония). Выбор элементной базы обусловлен необходимостью размещения мощного преобразователя (для питания ТАД 675 кВт на каждую движущую ось) в ограниченном объеме подвагонного пространства.

Тяговый преобразователь является универсальным для двух систем питания от тяговой сети, включает входной преобразователь, реализованный как 4qS для системы питания 25 кВ, 50 Гц, и импульсный преобразователь (ИП) для системы питания 3 кВ постоянного тока. Входной преобразователь содержит четыре АИН для индивидуального питания тяговых асинхронных электродвигателей (Ml—М4) мощностью по 675 кВт с питающим напряжением 1650 В (по звену постоянного тока) и максимальной частотой трехфазного тока 150 Гц. При смене рода тока тяговой сети конфигурация силовой схемы моторного вагона изменяется специальным переключателем. Силовые IGBT-транзисторы и lGCT-тиристоры имеют жидкостное охлаждение. Принятое напряжение в звене постоянного тока 1650 В позволило применить простейшую схему АИН без последовательного соединения IGBT-транзисторов с рабочим напряжением 3,3 кВ и током 1200 А.

Дальнейшее совершенствование схемотехники силовых преобразователей на IGBT- транзисторах позволило отказаться от применения входного преобразователя (ИП) при питании от сети 3 кВ постоянного тока. Применение трехточечной (трехуровневой) схемы позволило успешно применить последовательное соединение тех же IGBT-транзисторов на 3,0 кВ и 1200 А в схемах АИН с ШИМ. Такая схема силовых цепей принята на отечественном электропоезде ЭД6 (рис. 14.24).

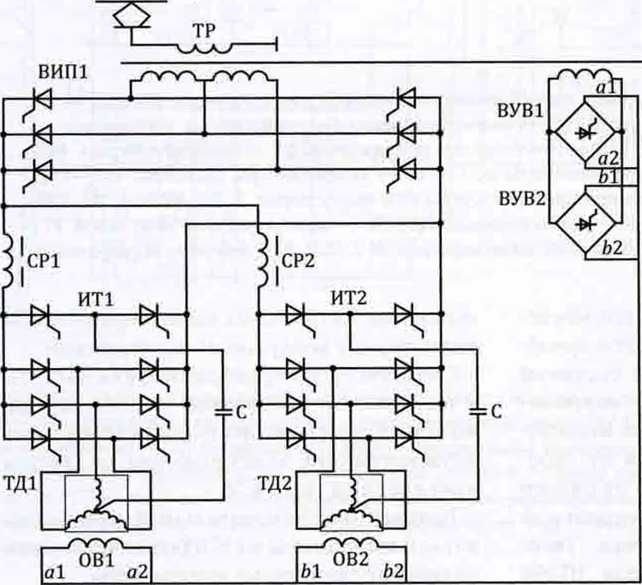

На электроподвижном составе с тяговыми синхронными электродвигателями (ТСД) преимущественно используются автономные инверторы тока (АИТ). На отечественном опытном образце скоростного (200 км/ч) электровоза ЭП200 (рис. 14.25) применен индивидуальный привод класса III с ТСД мощностью 1000 кВт при нагрузке от оси 23 тс. Питание двигателей трехфазного тока осуществляется от преобразователя частоты с промежуточным контуром постоянного тока. Входной преобразова-

|

|

| ТАД рнО зО |

~15 кВ, 16 2/3 Гц =ЗкВ

Рис. 14.22. Схема силовых цепей электроподвижного состава с асинхронными тяговыми двигателями: а — одной тележки электропоезда постоянного тока серии 207 (ИП — импульсный преобразователь на запираемых (СТО) тиристорах); АИН — автономный инвертор напряжения на силовых (1GBT) транзисторах, включенный по трехточечной схеме); б — одной тележки двухсистемного электропоезда (ТТ — тяговый трансформатор; 4qS — четырехквадрантный преобразователь; АИН — автономный инвертор напряжения на GTO-mupucmopax; ТАД — тяговые асинхронные двигатели; R.T— тормозной резистор)

| .6 |

| Ml |

| ! |

| 2i(gj) |

| ZkVD12 |

| X Sl.l^ VT |

| (Jj>K(S[ “ 1.1-VT 1.6 VI |

| VS7 |

| ___ VD2>-VD4 |

| J? 2^ |

| Sl.lx VT |

|

| ’.T 1.1-VT 1.6 VD1.1-VD 1.6 (S$ ЙШ М2 |

Puc. 14.23. Схема силовых цепей моторного вагона высокоскоростного электропоезда «Сокол» на две системы тока в контактной сети: ГВ, БВ — соответственно высоковольтные выключатели переменного и постоянного тока; Т1,2 — тяговый трансформатор; L1 — входной дроссель 4qS; L2 — входной дроссель импульсного преобразователя; С1—СЗ — конденсаторы фильтра; VS1— VS8, VD1— VD8 — силовые модули входного преобразователя на GTO-mupucmopax; RT1,2, VD9— VD12, VS9, VS10 — цепи реостатного тормоза; S1 — отключатели ЛИН; S2 — переключатель рода тока; VT1 — VT4, VD1— VD4 — силовые модули АИН на lGBT-транзисторах; М 1, 2, 3, 4 — тяговые асинхронные двигатели

гель выполнен в виде однофазного мостового выпрямительно-инверторного преобразователя (ВИП) с двухзонной системой регулирования выпрямленного напряжения и компенсатором реактивной мощности. Каждый двигатель питается от своего АИТ. Два таких АИТ питаются от одного ВИП. Каждый ВИП подключен к отдельной обмотке тягового трансформатора. Тяговый преобразователь электровоза ЭП200 выполнен на обычных однооперационных тиристорах с воздушным охлаждением.

Схема тягового преобразователя частоты и напряжения трехфазных двигателей одного моторного вагона высокоскоростного двухсистемного электропоезда «Аллегро» приведена на рис. 14.26.

Тяговый и вспомогательный преобразователи выполнены на IGBT-транзисторах и включают следующие компоненты:

| =3 кВ |

| Рис. 14.24. Схема силовых цепей моторного вагона электропоезда постоянного тока ЭД6 (UZV1,2 — тяговые автономные инверторы напряжения на IGBT-транзисторах по трехточечной схеме; UZV3— преобразователь собственных нужд) |

| ~25 кВ, 50 Гц |

Рис. 14.25. Схема силовых цепей одной двухосной тележки электровоза переменного тока с синхронными тяговыми двигателями: ТР — тяговый трансформатор; ВИП — входной выпрямительно-инверторный преобразователь; СР1,2 — сглаживающие реакторы; ИТ1,2 — автономные инверторы тока АИТ; ТД1,2 — тяговые синхронные двигатели; ОВ1,2 — обмотки возбуждения тяговых двигателей; ВУВ1.2 — управляемые выпрямители цепей возбуждения тяговых двигателей

| Рис. 14.26. Электрическая схема тягового преобразователя высокоскоростного электропоезда «Allegro»: 1 — четырехквадрантные (4qS) входные преобразователи; 2 — тормозной прерыватель; 3 — автономные инверторы напряжения; 4 — преобразователь вспомогательный для питания потребителей собственных нужд; 5 — тяговые асинхронные двигатели |

|

| ||

| к | Е | |

|

|

— входной преобразователь на IGBT-тран- зисторах 600 А, 6500 В из двух блоков 4qS, питающихся от двух вторичных обмоток тягового трансформатора (входной преобразователь через звено постоянного тока и два автономных инвертора обеспечивает питание двух тяговых двигателей);

— два трехфазных автономных инвертора двухуровневого типа на IGBT-транзисто- рах 600 А, 6500 В;

— вспомогательный преобразователь для питания собственных нужд переменным током 50 Гц, напряжение 400 В;

— блок управления тягой, который обеспечивает управление IGBT-транзисторами входного преобразователя, тормозных прерывателей и тяговых инверторов для задания требуемого вращающего момента и мощности тягового привода;

— второй блок управления, контролирующий работу IGBT-транзисторов вспомогательного преобразователя, обеспечивающего питание собственных нужд системы трехфазным напряжением 400 В, 50 Гц;

— два тормозных прерывателя на транзисторах 1GBT 600 А, 6500 В, обеспечивающие режим реостатного торможения.

На рис. 14.27 представлена электрическая схема высокоскоростного электропоезда «Сапсан» (Velaro Rus) двойной системы

| Постоянный |

| Переменный |

| 5 |

| вагону |

| ! Ьооб |

| Асинхронные тяговые двигатели |

| Тяговый преобразователь |

| Колесная пара рельс |

| №5 (ВАТ R) |

| I ------ ч ------ ( Колесная пара I рельс |

| Асинхронные тяговые 1 двигатели |

| Тормозные резисторы |

| Фильтр | |

| Тяговый |

| т~ 1 ; с | ||

| - | 3 | ||

|

|

| К системе отопления |

| I |

| Фильтр |

| — I т I I |

| I I I I I I I |

Рис. 14.27. Электрическая схема пяти вагонов высокоскоростного электропоезда «Сапсан» двойной системы питания (тип В2)

питания (постоянным током напряжением 3 кВ и переменным током частотой 50 Гц, напряжением 25 кВ) —тип В2, изготовленного компанией Siemens для железных дорог России. На рисунке показана схема пяти вагонов, схема вторых пяти вагонов десятивагонного поезда аналогична. Схема преобразовательного тягового оборудования одного моторного вагона двухсистемного поезда «Сапсан» показана на рис. 14.28.

Обязательным элементом силовой электрической схемы высокоскоростного подвижного состава, предназначенного для эксплуатации на линиях электрифицированных на переменном токе является главный трансформатор, предназначенный для снижения электрического напряжения контактной сети до величины, необходимой для питания тягового преобразователя и других потребителей.

Славный трансформатор является одним из самых массивных и больших по габаритам устройств электроподвижного состава, что создает определенные трудности при его размещении с учетом распределения нагрузки по осям и центровки локомотива или вагона. На рис. 14.29 и 14.30 представлены главные трансформаторы электровоза высокоскоростного поезда AVE серии 100 (Испания) и моторного вагона высокоскоростного поезда серии 100 (Япония) в комплекте с устройствами охлаждения, демонтированные с подвижного состава.

В большинстве случаев вдоль высокоскоростных электропоездов (обычно по крыше), прокладывается высоковольтный кабель, обеспечивающий подачу питания от контактной сети через один поднятый токоприемник на электрическое оборудование всех вагонов или соединяющий высоковольтные сети электровозов, в случае их размещения по концам поезда. Межвагонные высоковольтные соединители должны обладать необходимой механической проч-

| Рис. 14.28. Схема тягового преобразовательного оборудования одного моторного вагона поезда двойной системы питания «Сапсан» (тип В2): 1 — токоприемник переменного тока; 2 — главный трансформатор (один на два моторных вагона): 3 — токоприемник постоянного тока; 4 — контейнер с оборудованием постоянного тока; 5 — контейнер сетевого фильтра постоянного тока; 6 — контейнер дросселя фильтра второй гармоники; 7 — тормозное сопротивление; 8 — контур предварительной зарядки переменного тока; 9 — два четырехквадрантных преобразователя; 10 — конденсаторы фильтра второй гармоники; 11 — конденсаторы промежуточного тягового контура; 12 — тормозной регулятор; 13 — автономный инвертор напряжения с широтно-импульсной модуляцией; 14 — четыре трехфазных асинхронных тяговых двигателя; 15 —устройство распознавания замыкания на землю; 16 — преобразователь системы питания собственных нужд |

Рис. 14.29. Общий вид главного трансформатора высокоскоростного поезда AVE серии 100. Испания

Рис. 14.30. Общий вид главного трансформатора мощностью 2500 кВА высокоскоростного поезда серии 100. Япония

| Рис. 14.31. Межвагонные кабельные соединения (включая высоковольтные), высокоскоростных поездов: а — поезд «Аллегро» (Франция для России и Финляндии); б — поезд серии 300 (Япония) |

ностью, а при конструкционной скорости поезда более 250—300 км/ч также удовлетворять аэродинамическим требованиям, не создавая излишней турбулентности воздушного потока на большой скорости, приводящей к излишнему сопротивлению движению поезда и генерации шума (рис. 14.31).

14.6. Конструктивные особенности токоприемников высокоскоростного подвижного состава

Для обеспечения высокоскоростного движения при скоростях более 200 км/ч на подвижной состав с контактной сети необходимо с помощью одного или нескольких токоприемников подать электрическую энергию суммарной мощностью до 20 000 кВт. Сделать это при системе тяги постоянного тока напряжением 1,5 или 3 кВ представляется затруднительным. При питании переменным током напряжением 25 кВ найдены вполне удовлетворительные конструктивные решения.

Первые скоростные испытания электрического подвижного состава, проводившиеся в Германии на рубеже XIX—XX веков (Цоссенские эксперименты) показали, что вопросу передачи энергии на движущийся электровоз или электровагон необходимо уделять не меньшее внимание, чем конструкции пути или самого подвижного состава.

Опытные скоростные поездки на железных дорогах во Франции в середине 50-х годов прошлого века окончательно подтвердили вывод о том, что питание постоянным током, тем более, напряжением 1,5 кВ, не имеет перспектив с точки зрения повышения скорости движения более 200 км/ч. Во время опытной поездки 25 марта 1955 г. повышение скорости поезда в составе электровоза и трех вагонов было прервано при достижении 331 км/ч в связи с тем, что от перегрева расплавилась токосъемная контактная пластина, после чего разрушился токоприемник электровоза.

Как отмечалось в п. 10.10 (1 часть, 10 глава) систему «контактный провод — токоприемник» необходимо рассматривать комплексно, обращая внимание на конструктивные характеристики токоприемника по условиям динамики взаимодействия в указанной системе. Остановимся на некоторых других конструктивных особенностях устройств передачи энергии из контактной сети на подвижной состав при высокоскоро

стном движении, исходя из необходимости учета группы факторов, в частности:

— требования выбора материала контактной пары и необходимой чистоты контактной поверхности для передачи достаточной мощности;

— обеспечения безопасного движения токоприемника относительно контактного провода с учетом его положения относительно рельсов;

— необходимости учета динамических процессов в системе «токоприемник — контактный провод» для обеспечения свободного перемещения токоприемника;

— износа контактного провода и вставок, который определяется силой нажатия токоприемника, током и процессом образования электрической дуги.

В зависимости от особенностей устройства контактной подвески на европейских железных дорогах разных стран ширина рабочей зоны полоза токоприемника изменяется в пределах от 1950 мм (Германия, Испания) до 1450 мм (Швейцария, Франция). На рис. 14.32 приведены основные геометрические параметры полоза токоприемника в плоскости, перпендикулярной оси пути.

Задача создателей японских высокоскоростных поездов, впервые начавших проектировать специализированный подвижной состав для ВСМ в середине 50-х годов прошлого века, была несколько облегчена тем, что электрификация японских магистралей Синкансэн осуществлялась на переменном токе напряжением 25 кВ. Были также приняты жесткие нормы на проектирование контактной сети с малым допуском изменения высоты контактного провода над уровнем головки рельсов: 4800—5100 мм. Это позволило уменьшить конструкционные размеры токоприемника и соответственно его эквивалентную (приведенную) массу. Приведенная (эквивалентная) масса токоприемников представляет собой условную массу, сосредоточенную в точке соприкосновения полоза и контактного провода и оказывающую такое же воздействие на контактную подвеску, как и токоприемник. Приведенная масса токоприемника зависит от массы всех его элементов (подвижных рам, полоза, кареток, и пр.), а также от упругих качеств кареток и вынужденной частоты колебании полоза при движении токоприемника вдоль контактной подвески. Конструкция токоприемника, разработанная для первого японского высокоскоростного поезда серии 0, оказалась весьма удачной и с небольшими изменениями использовалась на последующих сериях японских высокоскоростных поездов [рис. 14.33).

| Рис. 14.32. Основные геометрические параметры токоприемника: А — ширина полоза; В — отжатие контактного провода; S — отклонение кузова подвижного состава; 1 — исходное положение токоприемника; 2 — положение токоприемника при отжатии контактного провода; 3, 4 — положение фиксатора; 5, 6 — положение контактного провода |

| б |

| 1880 |

| в |

жением 3 кВ, а также тем, что по нормам железных дорог СССР принята большая разница высот подвески контактного провода над уровнем головки рельсов на различных участках железной дороги.

В результате исследований, выполненных во Всесоюзном научно-исследовательском институте железнодорожного транспорта (ВНИИЖТ) совместно с другими организациями, а также большого комплекса опытно-конструкторских работ, был создан авторегулируемый токоприемник пан- тографного типа ТСп-1М (рис. 14.34), который использовался на электропоезде ЭР200

| Рис. 14.34. Токоприемник электропоезда ЗР200 и электровоза ЧС200 (одна из последних модификаций): 1 — изолятор; 2 — кожух механизма подъема; 3 — полоз; 4 — подвижные рамы верхней системы; 5 — подвижные рамы нижней системы; 6 — блокировка; 7 — основание |

и скоростном электровозе ЧС200. Технической новинкой являлось наличие в токоприемнике двух подвижных систем (верхней и нижней). На небольшие изменения высоты контактного провода в пролетах контактной подвески реагирует не вся масса подвижных частей токоприемника, а только его верхняя подвижная система. На существенные изменения высоты контактного провода, например, при проходе под искусственными сооружениями, реагируют обе подвижные системы, причем верхняя система управляет нижней посредством пневматической связи.

На ряде европейских высокоскоростных поездов, в частности, выпускаемых компанией Alstom, получили применение универсальные токоприемники типа СХ, предназначенные для линий постоянного тока напряжением 1,5 кВ и 3 кВ, переменного тока напряжением 25 кВ, 50 Гц и 15 кВ, 162/3Гц (см. 1 часть, п. 10.10, рис. 10.39). Эти токоприемники устанавливаются на поездах TGV 2N, TGV Thalys, обеспечивая передачу необходимой энергии на скорости до 300 км/ч.

Конструкционные особенности и детали современных устройств для передачи электроэнергии с контактного провода на элек- троподвижной состав имеет токоприемник поезда «Сапсан» (рис. 14.35). Похожие технические решения просматриваются и в конструкции токоприемника, установленного на опытном французском поезде V150, который показал рекорд скорости 574,8 км/ч.

Применение переменного тока высокого напряжения существенно облегчает динамическое взаимодействие токоприемника и провода при высоких скоростях, обусловливает использование легкой цепной компенсированной контактной подвески и токоприемников с контактными накладками из графита. В этом случае создание надежного токоприемника на ток 1000 А не представляет серьезных проблем. При одном токоприемнике в поезде обеспечивается передача максимальной мощности, потребляемой высокоскоростными поездами. Наиболее благоприятной контактной парой является комбинация медного провода и угольной вставки токоприемника.

При постоянном токе в большинстве случаев на токоприемнике используются медные вставки. Это обеспечивает допустимый ток 2500 А на один токоприемник. Однако уже при скорости 250 км/ч значение тока

| Рис. 14.35. Токоприемник электропоезда «Сапсан» со сменными элементами для постоянного или переменного тока и чертеж: а — общий вид; б —увеличенный фрагмент сборочного чертежа; 1 — опорная рама; 2 — демпфер; 3 — нижний рычаг; 4 — соединительная тяга; 5 — колено; 6 — верхнее колено; 7 — полоз; 8 — поднимающий привод; 9 — штыревой изолятор; 10 — параллельная направляющая штанга |

Токоприемники с металлическими вставками тяжелые и создают неблагоприятные динамические воздействия на контактную сеть при высоких скоростях. Поездки подвижного состава с такими токоприемниками полициям, где постоянно используются угольные вставки, приводят к разрушению образовавшегося при окислении металла контактного провода патинового слоя, что влечет за собой быстрый износ и угольных вставок, и контактного провода.

На высокоскоростном подвижном составе, рассчитанном на два рода тока, как правило, предусмотрено два токоприемника: для переменного и постоянного тока, предназначенных для разных его величин и имеющих в силу этого отличия в конструкции. Так, например, два комплекта токоприемников установлены на используемых в России высокоскоростных поездах «Сапсан» и «Аллегро», эксплуатирующихся на линиях, электрифицированных на постоянном токе напряжением 3 кВ и переменном токе напряжением 25 кВ.

При разработке токоприемников для высокоскоростного движения необходимо учитывать аэродинамическое взаимодействие полоза и других элементов конструкции с набегающим воздушным потоком. Возника-

| Рис. 14.36. Токоприемник телескопического типа высокоскоростного поезда серии 500. Япония. 1997 г. |

ющая подъемная сила (положительная или отрицательная) может существенно влиять на взаимодействие полоза с контактным проводом. Особенно неблагоприятными являются проявления асимметрии аэродинамических сил при движении токоприемника в одну или другую сторону. Их приходится уравновешивать, вводя в конструкцию дополнительные элементы, взаимодействующие с воздушным потоком.

Для поиска оптимальной конструкции токоприемников проводятся комплексные исследования с применением аэродинамических труб, натурных образцов, испытываемых на поездах или специально оборудованных гоночных автомобилях, как это делалось в Японии при экспериментах с токоприемниками поездов серии 500. Токоприемник поезда серии 500 (1994 г.), необычной конструкции, имеет одну вертикальную телескопическую (состоящую из труб, вставленных одна в другую) подъемную опору, причем ее верхняя часть представляет собой своеобразную каретку, на которой укреплен полоз (рис. 14.36). Механизм с упругим элементом соединяет полоз с системой подвижных рам токоприемника.

При конструировании токоприемников помимо чисто утилитарных проблем передачи энергии на подвижной состав необходимо решать и задачи, связанные с охраной 162 окружающей среды. Токоприемник высокоскоростного поезда при скоростях движения около 300 км/ч является одним из основных источников шума. С целью его снижения практикуют установку в зоне токоприемника обтекателей, значительно снижающих турбулентность воздушного потока, а, следовательно — генерацию шума.

Японские разработчики высокоскоростных поездов значительно продвинулись в последнее десятилетие в создании токоприемников, обладающих высокими качествами, как по надежности токосъема, так и существенного снижения уровня генерируемого шума при скоростях около 300 км/ч. Одна из последних разработок — так называемые «одноштанговые» конструкции (от англ.: single arm). Несколько видов таких токоприемников, в частности, токоприемники типа PS 9037 и PS9038, были испытаны в последние годы на опытных японских высокоскоростных поездах «Fastech- 360Z» и «Fastech-360S». Конструкция токоприемники типа PS9038 интересна тем, что большая часть подъемной штанги токоприемника скрыта кожухом-обтекателем (рис. 14.37).

С учетом результатов испытаний указанных опытных конструкций японская компания «Тойо Денки» начала производство малошумящих токоприемников типа РТ169 (рис. 14.38), устанавливаемых на новейших

а

Рис. 14.37. Одноштанговые токоприемники PS9037, PS9038 японских высокоскоростных поездов последних разработок: а — общий вид; б — токоприемник PS9037, установленный на крыше вагона поезда серии Е5

| ВидА |

| Контактные пластинки Пружины |

| Рис. 14.39. Токоприемник с многосегментной контактной вставкой (вид А) |

| Рис. 14.40. Аэродинамические противошумовые экраны, прикрывающие токоприемники поезда серии Е2. Япония |

японских высокоскоростных поездах серии Е5 и Е6.

В настоящее время ведутся работы по созданию так называемых «многосегментных вставок» для токоприемников высокоскоростного подвижного состава, которые, по оценке разработчиков, должны улучшить динамическое взаимодействие токоприемника и контактной подвески. Суть технической идеи заключается в том, что контактная вставка выполняется в виде подпружиненных подвижных сегментов (рис. 14.39). Несколько компаний в Японии и других странах проводят в настоящее время опыты с подобными конструкциями.

При всех успехах в области создания токоприемников, эти устройства являются самыми большими источниками шума поездов при скорости движения более 300 км/ч. В силу этого для высокоскоростного подобного подвижного состава приходится конструировать максимально возможно прикрывающие токоприемник аэродинамические экраны (рис. 14.40).

Глава 15

Особенности тормозного оборудования и систем

управления высокоскоростным подвижным составом

15.1. Тормозное оборудование высокоскоростных поездов[26]

Поезда, предназначенные для движения со скоростью более 200 км/ч, оборудуются различными видами автоматических тормозов как по способу управления (пневматические, электропневматические, электрические), так и по способу создания тормозной силы — фрикционные (колодочные, дисковые, магниторельсовые) и динамические (электрические рекуперативные, электрические реостатные, также вихретоковые (дисковые и рельсовые) и аэродинамические (спойлерные)[27][рис. 15.1).

Фрикционный тормоз, у которого специальные колодки с целью создания сопротивления движению прижимаются к поверхности катания колеса, так называемый «колодочный», длительное время оставался классическим для железнодорожного подвижного состава. Однако эта система оказалась непригодной для скоростей движения выше 160 км/ч. Дальнейшее увеличение мощности колодочных тормозов часто приводило к заклиниванию колесных пар и, как следствие, к движению юзом — скольжению колес, переставших вращаться. При этом сцепление колеса с рельсом резко падает. Кроме того, использование колодочных тормозов приводит к дополнительной тепловой нагрузке на поверхность катания колеса. Поэтому, как правило, колодочные тормоза не применяются в качестве основных на подвижном составе, предназначенном для скоростного и высокоскоростного движения. Тем не менее, есть и исключения. На современной мотор-

Рис. 15.1. Классификация тормозов скоростных и высокоскоростных поездов по способу создания тормозной силы

ной моторной тележке вагона скоростного поезда, разработанной японской компанией «Хитачи», установлены колодочные тормоза. Тележка имеет внутренние буксовые узлы, что, видимо, и определило решение кон-структоров по использованию колодочных тормозов, требующих несколько меньшего объема внутреннего пространства тележки, чем дисковые, что особенно актуально при необходимости размещения тягового двигателя и редуктора.

Дисковые тормоза являются разновидностью фрикционных тормозов (рис. 15.2). Момент трения в них создается в результате прижатия тормозных колодок к дискам, вращающимся вместе с затормаживаемой осью колесной пары. С помощью таких тормозов можно получать большой момент трения, при этом его можно увеличивать устанавливая большее число дисков. Кроме того, эти тормоза можно относительно легко защитить от окружающей среды (вплоть до полной герметизации, см. рис. 17.15). Вместе с тем, недостатком дисковых тормозов является как раз отсутствие при торможении трения колодок о поверхность катания колеса. Колодочные тормоза периодически очищают эту поверхность от грязи, в результате чего улучшается электрический контакт между колесом и рельсом, что важно для устойчивой работы рельсовых электрических цепей систем СЦБ, а также прохождения тягового тока. Известны случаи установки на тележках с дисковыми тормозами небольших металлических колодок, которые постоянно прижимаются пружиной к поверхности катания колеса и очищают ее. Безусловно, при этом возникает (пусть небольшое по величине), дополнительное сопротивление движению. По условиям реализации сцепления колес с рельсами дисковые тормоза применяются в обязательном сочетании с электронными противогазными устройствами.

При использовании дисковых тормозов на высокоскоростном подвижном составе одним из самых распространенных в настоящее время является так называемый клещевой тормозной механизм (рис. 15.2), который в массовом порядке начали использовать после успешного применения на первых японских высокоскоростных поездах Синкансэн серии 0 (1960 г.).

В последнее время перспективным направлением развития дисковых тормозов является использования объемных тормозных дисков, изготовленных из алюминиевого сплава (рис. 15.3), и накладок из синтетических материалов. Алюминиевые диски обеспечивают существенное снижение массы тормозного оборудования и, как отмечается в некоторых публикациях, уменьшение износа тормозных дисков и накладок. К их достоинствам относится также хорошая теплопроводность и рассеяние теплоты при ее отводе от контактных поверхностей к охлаждающим ребрам, что обусловливает снижение температурных напряжений и, соответственно, повышение прочности. Это в итоге дает заметную экономию эксплуатационных расходов в расчете на весь срок службы. Такие диски находят все большее применение на высокоскоростном подвижном составе, в частности, на высокоскоростных поездах ICE в Германии.

Однако объемные диски с охлаждающими каналами имеют недостаток — повышенное сопротивление движению. Объемные диски прогоняют через себя охлаждающий воздух, даже когда в этом нет необходимости. Все это, в конечном счете, создает «паразитный» тормозной эффект, который необходимо преодолевать двигателям поезда.

Фрикционные тормоза (колодочные и дисковые) при скоростях движения до 160 км/ч по силе сцепления колес с рельсами обеспечивают нормативный тормозной путь, однако уже при скорости поезда 200 км/ч на горизонтальном участке тормозной путь составляет 1800—1900 м. Тормозную силу, не зависящую от сцепления колес с рельсами, можно обеспечить применением магниторельсовых или вихретоковых тормозов.

Техническая идея магниторельсового тормоза заключается в том, что сопротивление движению создается тормозными башмаками, укрепленными на подвижном составе,

Рис. 15.2 (начало). Дисковые фрикционные тормоза: а — на поддерживающей тележке вагона высокоскоростного поезда с тормозными дисками на оси колесной пары: 1 — рама тележки; 2 — колесо: 3 — литые стальные тормозные диски с вентиляционными каналами; 4 — ось колесной пары, покрытая мастикой для защиты от ударов щебня; 5 — поперечная балка для крепления тормозного привода: 6 — элементы клещевого тормозного механизма; б — колесная пара 1 с тормозными дисками 2 на оси и клещевыми тормозными механизмами 3 вагона поезда TGV. Кузов вагона поднят (опытный поезд V150. Франция)

| Рис. 15.2 (окончание): в — моторная тележка с тормозными дисками, укрепленными на колесах: 1 — тормозной цилиндр; 2 — «рукоятка клещей»; 3 — тормозные колодки; 4 — диск, укрепленный на колесе; г — схема, иллюстрирующая принцип действия механизма клещевого типа: 1 — тормозной цилиндр; 2 — воздух или жидкость под давлением; 3 — «рукоятки клещей»; 4 — тормозные колодки; 5 — ось колесной пары; 6 — тормозной диск |

Рис. 15.3. Тормозной диск с вентиляционными пазами из алюминиевого сплава компании Knorr & Bremse, демонтированный с колесной пары

| Рис. 15.4. Магниторельсовый тормоз на тележке скоростного вагона модели 68-4075/76 Тверского завода (Россия): а — общий вид; б — схематический чертеж: 1 — катушка электромагнита с тормозным башмаком (в отключенном положении) |

которые с помощью магнитного поля, наведенного специальными индукционными катушками, прижимаются к головке рельса (рис. 15.4).

Магнитное поле таких тормозов создается с помощью электромагнитов. В последнее время разработаны магниторельсовые тормоза на постоянных магнитах, которые могут быть использованы и в качестве стояночных. Электромагниты для этой цели применять нельзя, поскольку емкость аккумуляторных батарей, питающих электрические обмотки тормоза, ограничена. В связи с тем, что магниторельсовый тормоз вызывает износ рельсов, его используют совместно с колодочным или дисковым тормозом только в качестве аварийного для сокращения длины тормозного пути.

По данным испытаний, проведенных в ФРГ, при скорости движения 120 км/ч, тормозной путь при совместном применении магниторельсового и колодочного тормозов, сокращается примерно на 38 % по сравнению с тормозным путем с применением только колодочного тормоза.

При оборудовании подвижного состава магниторельсовым тормозом масса вагона увеличивается примерно на 5 %, на столько же возрастает и его стоимость; мощность электроэнергии, потребляемая для

питания магниторельсового тормоза, равна приблизительно 6 кВт на вагон.

Перспективной разработкой в области тормозных систем для железнодорожного транспорта является вихретоковый тормоз (рис. 15.5). Основой его конструкции явля

| k Л? |

| Рис. 15.5. Вихретоковый тормоз на поддерживающей тележке высокоскоростного электропоезда ICE3: а — схематическое изображение; б —укрупненное изображение вихретокового тормоза ( во включенном положении): 1 — поводок для передачи тормозного усилия на раму тележки; 2 — жесткая рама катушки башмака вихретокового тормоза; 3 — подвеска вихретокового тормоза (пневмобаллон); 4 — диск фрикционного тормоза; 5 — катушки башмака вихретокового тормоза; 6 —поперечина для крепления компонентов дисковых тормозов; 7 — букса; 8 — опора жесткой рамы башмака |

| Рис. 15.6. Общий вид вихретоковых дисковых тормозов японского поезда серии 100: 1 — электрические 2 — колесо; 3 — тормозной диск фрикцион- тормозной диск вихретокового тормоза, насаженный |

| тормозные катушки, прикрытые защитными кожухами; ного тормоза, прикрепленный к колесу; 4 — на ось колесной пары; 5 — ось колесной пары магнитное поле. При перемещении башмака вдоль рельса в нем наводятся вихревые токи (токи Фуко), создающие магнитные поля, которые, взаимодействуя с магнитным полем башмака, создают тормозной эффект. Крепление тормозного башмака постоянно обеспечивает зазор между ним и поверхностью головки рельса, поэтому механического взаимодействия между ними не происходит. Кинетическая энергия движущегося поезда превращается в тепловую энергию, выделяющуюся в рельсах, что является определенным ограничением использования этих тормозов. При электрическом токе в катушках тормозного башмака величиной 250—500 А тормозная сила достигает соответственно 2,5—8,0 кН. Вихретоковый тормоз позволяет в широких пределах регулировать силу сопротивления движению путем изменения величины тока в катушках башмаков, работает без использования сил трения. Все другие системы значительно проигрывают в тормозной силе при торможении с высокой скоростью. Однако вихретоковый тормоз не лишен недостатка — его башмаки для увеличения тормозного эффекта необходимо подвешивать как можно ближе к головке рельса, так как тормозная сила уменьшается с увеличением зазора. Во избежание колеба |

Разновидностью рассмотренных тормозных систем является дисковый вихретоковый тормоз, который был, в частности, использован, на японском высокоскоростном поезде серии 100 (1994 г.). На тележках прицепных вагонов поезда этой серии (рис. 15.6), в дополнение к электропневма- тическим фрикционным тормозам[XXVIII], были установлены вихретоковые дисковые тормоза: на каждой оси были укреплены по

два тормозных диска, к которым с зазором около 1 мм были подведены укрепленные на специальных балках электромагниты. В режиме торможения в катушки электромагнитов подавался переменный электрический ток, возбуждавший магнитное поле, которым в тормозных дисках наводились токи Фуко. Наведенные вихревые токи вступали во взаимодействие с магнитным полем электромагнитов и вызывали тормозное усилие. Тормозные диски выполнялись из кованной стали с высокой термической стойкостью. Между тормозными дисками и полюсами электромагнитов не было механического контакта, а следовательно, практически и не было износа этих тормозных устройств. Применение дополнительных вихретоковых тормозов в сочетании с электродинамическими и пневматическими фрикционными позволило обеспечить необходимую суммарную тормозную мощность поезда.

Отметим весьма изящное инженерное решение способа питания катушек электромагнитов указанного тормоза. Для их возбуждения в них подавалась электроэнергия, которую вырабатывали тяговые электродвигатели моторных тележек соседних вагонов поезда, переключаемые в режим электродинамического реостатного торможения, при этом нагрузочным сопротивлением для них как раз и являлись катушки электромагнитов.

На высокоскоростном подвижном составе широкое применение нашли электродинамические тормозные системы: реостатная и рекуперативная. И в том, и в другом случае кинетическая энергия движущегося поезда гасится с помощью перевода тяговых двигателей электровоза или моторного вагона в генераторный режим. Выработанная ими электроэнергия подается на тормозные резисторы и рассеивается в виде теплоты (реостатное торможение) или подается в контактную сеть и потребляется другими поездами, двигатели которых работают в данный момент в тяговом режиме (рекуперативное торможение).

Электродинамические тормозные системы применяют в качестве основных или 172

вспомогательных при совместном действии с фрикционными тормозами. Так, на японских высокоскоростных поездах в качестве основного тормоза применяются электрический реостатный (серия 100, 200, 400) и рекуперативный (серия 300, 700, N700, Е2, ЕЗ, Е4 МАХ и др.). Причем сила торможения распределяется между электрическим тормозом и фрикционным таким образом, что последний используется минимально. Концепция совместного использования электродинамического торможения и фрикционных дисковых тормозов принята на французских высокоскоростных поездах семейства TGV (табл. 15.1), а также на отечественных электропоездах ЭР200 и опытном поезде «Сокол-250», дополнительно оснащенных аварийным магниторельсовым тормозом.

Тенденцией последних лет является объединение управления всеми тормозными устройствами высокоскоростных поездов единой компьютерной системой. На германских высокоскоростных поездах ICE3 (платформа «Velaro») и 1СЕ-Т используется совместно электродинамический рекуперативный и электропневматический дисковый тормоза. При служебном торможении сначала включается рекуперативный тормоз и только после него пневматический. Необмоторенные колесные пары этого поезда оснащены тремя напрессованными на ось тормозными дисками из чугуна со сфероидным графитом, обмоторенные — двумя, поскольку средняя часть оси занята тяговым редуктором. Комбинированная электронная система управления пневматическим тормозом соответствует международным стандартам (МСЖД) и допускает движение поезда без снижения скорости на электрическом управлении тормозами при выходе из строя электронной аппаратуры (рис. 15.7). В систему входит контроллер управления тягой, который осуществляет: управление силовыми цепями; вычисление допустимой температуры нагрева тяговых двигателей и элементов тормозной системы; мониторинг нагрева (измерение температуры) элементов тягового приво-

| Серия подвижного состава и максимальная скорость | Тип тормоза | Дополнительные системы | |||

| Реостат- ный | Механический, фрикционный, дисковый | Проти- воюзная защита | Электропневма- тическая защита для управления тормозами | ||

| на моторных тележках | на прицепных тележках | ||||

| TGV PSE, (270 км/ч) | Есть | С чугунными колодками* | С чугунными колодками, чугунными дисками с композитными накладками | Есть | Есть |

| TGV PSE, (300 км/ч) | То же | С композитными колодками | Со стальными дисками со спеченными керами- ческими накладками | То же | То же |

| TGV Atlantique, TGV РВКА (300 км/ч); TGV Reseau | -//- | С чугунными или композитными колодками* | -//- | -//- | |

| TGV Duplex (320 км/ч) | -//- | Со стальными дисками со спеченными керамическими накладками | -//- | -//- | |

| Таблица 15.1 |

| Тормозное оборудование поездов TGV |

| * В настоящее время заменяется композитными колодками. |

| Поездная межвагонная информационно-коммутационная шина Дополнительная петлевая шина безопасности управления тормозами |

| V |

| Модуль управления тормозами |

| Контроллер управления тягой |

| Вихретоковый тормоз |

Рис. 15.7. Комплексная электронная система управления тормозами поезда ICE3

да и тормозной системы; выключение питания магниторельсового тормоза при скорости менее 55 км/ч.

Поезд ICE-T оснащен вспомогательным магнитным рельсовым тормозом. В качестве стояночного используется тормоз с пружинным аккумулятором энергии. На высокоскоростном поезде ICE3 вместо магниторельсового применен вихретоковый тормоз, смонтированный на всех немоторных тележках.

Для управления тормозами служит модуль, имеющий специальные устройства: включения магнитного тормоза; управление подъемом тормозного башмака; регулирования силы торможения в зависимос-

| Рис. 15.8. Опытный поезд Fastech 360 с выдвинутыми в рабочее положение крыльями спойлерных аэродинамических тормозов (Япония). 2005 г. |

В последние годы возрос интерес к применению на высокоскоростном подвижном составе аэродинамических (спойлерных) тормозов. Их действие заключается в создании дополнительного аэродинамического сопротивления движению подвижного состава за счет неких конструкций, например, своеобразных «крыльев», выдвигающихся из пазов в крыше или стенках вагона и ухудшающих обтекаемость кузова вагона воздушным потоком[29] (переход от ламинарного течения воздушного потока к турбулентному). Использование таких тормозов эффективно при скоростях свыше 200—250 км/ч. Аэродинамические тормоза установлены на опытных японских поездах Fastech 360S и Fastech 360Z и представляют собой металлические «крылья» в виде сегментов окружности (по четыре на вагон), которые поворачиваются с помощью привода и в режиме торможения выдвигаются из пазов в крыше. В убранном положении верхняя грань тормозных крыльев расположена в одном уровне с поверхностью крыши (рис. 15.8).

15.2. Системы управления высокоскоростными поездами

Действия машиниста (локомотивной бригады) по управлению локомотивом (моторвагонным поездом) в нормальной коммерческой эксплуатации направлены на решение нескольких главных задач:

— обеспечение безопасности следования поезда (подвижной единицы);

— соблюдение установленного графика движения;

— ведение поезда с обеспечением установленных величин ускорения при разгоне и торможении и соблюдение предписанного скоростного режима, обеспечивающих максимально возможный комфорт проезда пассажиров (в пассажирском движении) и сохранность грузов;

— обеспечение наиболее экономичных режимов ведения поезда (экономия топлива, электроэнергии, наименьший износ устройств и оборудования), оптимальное использование различных тормозных срелств (при наличии разных видов тормозных устройств — их выбор, исходя из заданных режимов торможения и возможно меньшего износа элементов тормозной системы).

В начальный период существования железных дорог управление паровозом граничило с искусством, базировалось на индивидуальном опыте, умении, навыках машинистов, их помощников, кочегаров (режим отопления котла, подготовки топлива и т.д.). В условиях использования ручных тормозов (до рубежа XIX—XX столетия в пассажирском движении и до 20—30-х годов XX в. — в грузовом движении) управление поездом основывалось на коллективных действиях всей поездной бригады (включая коидукторов-тормозильщиков) под руководством машиниста.

В конце XIX — начале XX столетия развитие научных представлений о закономерностях движения подвижного состава, исследование вопросов сопротивления движению, прогресс теплотехники, становление научных школ в области создания тормозных устройств и др., сделали возможным разработку научно и инженерно обоснованных рекомендаций по ведению поездов. Успехи в области создания СЦБ привели к внедрению устройств путевой блокировки, в том числе и автоматической, централизации стрелок и сигналов на станции, локомотивной сигнализации и автоматического торможения (автостопов), что способствовало повышению безопасности движения и экономической эффективности перевозок.

Внедрение на железнодорожном транспорте двигателей внутреннего сгорания — создание тепловозов, автомотрис, дизель- поездов, а также электрической тяги — электровозов и моторвагонного подвижного состава, позволили в середине XX столетия приступить к проектированию устройств авторегулировки скорости движения поездов и систем автоведения (автомашинист). Первые подобные конструкции пытались создать с применением релейной, релейно-механической, пневматической аппаратуры (в 1950—60-е годы активно развивалась пневмоника[30]), а также аналоговых устройств на базе электронных и ионных (ламповых) приборов. Почти все разработки оказались непригодны к практическому коммерческому использованию, однако способствовали развитию теоретических представлений об управлении железнодорожным подвижным составом.

Постепенно накапливался опыт, создавалась все более надежная инженерная приборная база, позволившая автоматизировать, упростить отдельные функции по управлению электрическим, дизельным, газотурбинным подвижным составом, который к середине 1950-х годов вытеснил паровую тягу из сферы высокоскоростного железнодорожного движения.

К концу 50-х годов XX столетия в Японии ученые и инженеры пришли к выводу о перспективности электрической тяги в ее моторвагонном (распределенном) варианте для обеспечения высокоскоростного движения на железных дорогах; во Франции и Германии первые высокоскоростные поезда строились с применением локомотивной (сосредоточенной) тяги. Создание первой ВСМ Токио—Осака в Японии в 1964 г. открыло новую важную страницу не только в истории железнодорожного транспорта в целом, но и в истории развития систем управления движением поездов. Впервые при организации столь больших по объемам пассажирских перевозок с максимальной скоростью движения поездов до 210 км/ч началось использование единой системы управления движением, в которую были интегрированы станционные, перегонные устройства СЦБ (включая напольные), а также устройства, размещенные на подвижном составе (бортовые). Поездные (локомотивные) бортовые устройства стали неотъемлемой частью всего комплекса управления движением. Процесс управления железнодорожной подвижной единицей — поездом перестал быть изолированным, базирующемся только на поведении локомотивной бригады (машиниста).

В системе управления движением поездов на первой скоростной линии Синкан- сэн были осуществлены на лучшем доступном в тот период инженерно-техническом уровне сформировавшиеся в мире принципы безопасного управления поездом: постоянный объективный контроль его местоположения; контроль в режиме текущего времени за скоростью движения; соотнесение величины этой скорости с разрешенной на настоящий момент, исходя из конкретной поездной ситуации, состояния пути и других стационарных устройств, а также местоположения следующего впереди поезда; автоматическое снижение скорости до установленного предела (авторегулировка); независимая от действий локомотивной бригады автоматическая остановка поезда при возникновении опасности нагона впереди идущего поезда или в ситуации, когда станция закрыта для приема (автостоп).

На подвижном составе были автоматизированы функции управления набором скорости (величина ускорения) и выбора конкретных тормозных средств (включение электродинамических или пневматических фрикционных тормозов) при торможении. Постепенно, на протяжении нескольких десятилетий в системы автоматизированного управления движением поездов стали включаться компоненты, обеспечивающие экономичное движение поездов с энергосбережением, использование рекуперативного торможения.

Исходя из вышесказанного, начиная с первого высокоскоростного японского электропоезда серии 0, его устройства управления уже нельзя рассматривать изолированно от всей системы управления движением поездов на магистрали. Такое же положение затем наблюдается на первых высокоскоростных поездах, создаваемых в Великобритании и Франции.

Для высокоскоростных поездов в Японии, как впрочем и для большинства моторвагонных поездов в мире, а также для всех существующих высокоскоростных поездов с локомотивной тягой, принята концепция, при которой обеспечивается возможность движения с конструкционной скоростью в обоих направлениях. В обоих концевых вагонах поезда (или локомотивах) устраиваются кабины машиниста[31] и, таким образом, не требуется разворачивать поезда на конечных станциях. Управление первыми высокоскоростными поездами серии О в Японии[32] осуществлялось локомотивной бригадой в составе двух человек: машинист и его помощник. Впоследствии в Японии перешли на управление высокоскоростными поездами «в одно лицо» — только машинистом. Кабина машиниста в головном вагоне (рис. 15.9) — рабочая, в ней находилась локомотивная бригада. В кабине хвостового вагона находился главный кондуктор, который следил за посадкой пассажиров и давал сигнал отправления поезда. Режим задания скорости движения поезда серии 0 осуществлялся с помощью контроллера машиниста, каждой из 10 позиций которого соответствовала своя комбинация управляющих импульсов постоянного тока напряжением 100 В. По проводам управления, проложенным вдоль состава, эти сигналы передавались на расположенное в вагонах[33] коммутационное обо-

Рис. 15.9. Кабина машиниста японского поезда серии 0 первого выпуска, предназначенная для работы машиниста с помощником: а — фотография и схематическое изображение пульта управления; б — фрагмент спидометра (указателя скорости), совмещенного с локомотивным светофором; 1 — кран машиниста; 2 — рукоятки контроллера и реверса; 3 — указатель скорости и локомотивный светофор в виде индикатора величины разрешенной скорости; 4 — дублер указателя скорости (для работы машиниста в положении стоя); 5 — приборная панель; 6 — кресло машиниста; 7 — аппараты радиотелефона (поездной радиосвязи) и внутренней телефонной связи поезда; 8 — кресло помощника; 9 — огнетушитель; 10 — индикатор сигнала «Остановка»; 11 — индикаторы разрешенной скорости (в данном случае подсвечена цифра 70); 12 —указатель текущей скорости (в данном случае указывает на 0); 13 — шкала значений текущей скорости

рудование: переключатели режима работы тяговых двигателей, которыми и задавали необходимую комбинацию (одну из 25 возможных) соединения выводов секций вторичной обмотки главного трансформатора, питающей через кремневый выпрямитель и фильтр тяговые двигатели. Переход с одной комбинации подключения на другую осуществлялся автоматически, при этом поддерживался требуемый уровень тока тяговых электродвигателей. Машинисту не было необходимости (как это было в тот период в большинстве эксплуатировавшихся электровозов и моторвагонных электропоездов) перемещать рукоятку контроллера по результатам наблюдения за показаниями амперметра.

В цепи управления были включены взаимосвязанные устройства, обеспечивавшие сложный алгоритм управления в зависимости от многих факторов. В частности, при поступлении сигнала на торможение немедленно отключались тяговые двигатели, то же происходило и в случае открытия наружных дверей вагона.

Управление тормозной системой поезда обеспечивалось переключением крана машиниста, который имел как пневматическое золотниковое устройство, непосредственно связанное с тормозной магистралью, так и электрический контроллер. С его помощью через электрические провода осуществлялось воздействие на блоки управления тормозами, расположенные в каждом вагоне. При торможении на высокой скорости движения электрическим контроллером вначале включались электродинамические (реостатные) тормоза. Для ускорения стабилизации напряжения электрического тока, вырабатываемого тяговыми двигателями, переключенными в режим генератора, применялось их дополнительное возбуждение. При снижении скорости поезда до значения менее 30 км/ч происходил автоматический переход на пневматические тормоза. При неисправности электродинамического тормоза, а также в случае экстренного торможения, сразу включались пневматические фрикционные тормоза. Все оси поезда были оборудованы устройствами, исключавшими боксование, а также противогазными, включавшимися при торможении.

На первых линиях Синкансэн была устроена система автоматического интервального регулирования поездов (автоблокировка) с рельсовыми цепями переменного тока без напольных проходных светофоров с непрерывной многозначной локомотивной сигнализацией и автостопом. На головных вагонах поезда размещался комплект бортовой аппаратуры приема и расшифровки кодовых сигналов автоблокировки, выдававшихся в виде импульсов тока разной частоты, что давало возможность передать на локомотивный светофор команды установки сигнальных показаний. На светофоре в зависимости от передаваемого сигнала высвечивалась величина предельной скорости следования: 30, 70, 110, 160, 210 км/ч или сигнал остановки (см. рис. 15.9).

Скорость движения поезда регулировалась машинистом вручную с помощью контроллера и крана машиниста. Однако бортовая аппаратура автоматического управления движением контролировала соответствие получаемых посредством рельсовых цепей сигналов о предельно допустимой скорости движения, ее реальной величине в данный момент времени и, в случае необходимости, скорость движения автоматически снижалась до установленного уровня или производилась остановка поезда — срабатывал автостоп.

Алгоритм управления первым советским скоростным электропоездом ЭР200 был близок к тому, что использовался на японском поезде серии 0. Как известно, в отличие от Японии и большинства других стран, в СССР (и ныне в России), управление пассажирскими поездами дальнего следования, в том числе скоростными, осуществляется бригадой в составе машиниста и помощника. В концевых прицепных вагонах поезда ЭР200[XXXIV] размещались ка-

| Рис. 15.10. Кабина машиниста поезда ЭР200. СССР 1976 г. |

В систему автомашиниста были заложены постоянные программы пути, времени, допустимой скорости и в соответствии с ними поддерживалась программная скорость движения. На первой оси концевого вагона (немоторной и нетормозной) находился осевой частотный датчик, формирующий сигнал о величине пройденного пути и текущей фактической скорости. С помощью автоматической локомотивной сигнализации АЛСН 200 от напольных устройств по рельсовым цепям и индуктивной связи на бортовые устройства поступала информация о допустимой скорости и в случае превышения фактической скорости автоматически включались тормоза, выключающиеся при достижения требуемого значения. В случае бездействия локомотивной бригады устройства АЛСН обеспечивали также автоматическую остановку поезда при поступлении соответствующей команды от напольных устройств. Все моторные оси поезда имели противоюзные и проти- вобоксовочные устройства.

На японском высокоскоростном поезде серии 200 (массовое производство началось в 1980 г.) была установлена первая бортовая автоматизированная система управления (БАСУ), действие которой основано на использовании компьютерной техники. БАСУ работала во взаимодействии с напольными устройствами интервального регулирования и автоматической локомотивной сигнализации и осуществляла контроль за действиями машиниста по ведению поезда. В случае необходимости включалась система автоматического торможения, для чего сравнивалась величина скорости поезда в текущий момент времени и передаваемые на поезд сигналы АЛСН о разрешенной скорости движения.