Разработка технологии или схемы механизации перегрузочного процесса

СОДЕРЖАНИЕ

Введение…………………………………………………………………………….4

1. Проектирование условий производства перегрузочных процессов………..5

1.1 Грузооборот и грузопереработка порта………………………………......5

1.2 Характеристика груза, пакетирующих средств, пакетов,

грузозахватных устройств………………………………………………………...6

1.3 Флот и сухопутный подвижной состав…………………………………...8

1.4 Основные и вспомогательные перегрузочные машины и

устройства………………………………………………………………………......8

1.5 Расчет высоты и длины причальной стенки……………………………....10

1.6 Определение параметров складов причала……………………………...11

2. Разработка технологии или схемы механизации перегрузочного

процесса…………………………………………………………………………....13

2.1 Выбор схемы механизации и ее эскизная разработка……………….....13

2.2 Описание технологии перегрузки груза по операциям

перегрузочного процесса………………………………………………………....15

2.3 Расчет часовых и сменных норм выработки, нормативов

численности комплексных бригад………………………………………………..16

2.4 Определение пропускной способности фронтальной

перегрузочной машины, количества кранов и причалов…………………........22

3. Расчет эксплуатационно-экономических показателей………………………24

3.1 Расчет капитальных вложений, текущих расходов,

себестоимости и удельных экономических издержек…………………………..24

|

|

|

3.2 Расчет эксплуатационных показателей работы порта…………………..36

4. Обоснование оптимального варианта перегрузочного процесса………….38

4.1 УИРС. Выбор оптимальной технологии или схемы механизации

с оптимальным количеством кранов на причале………………………………..38

4.2 Расчет списочного состава портовых рабочих, обоснование

бригадной формы организации труда…………………………………………..39

4.3 Разработка документации технологического процесса работы

порта………………………………………………………………………………...41

Выводы и предложения по проекту………………………………………….….44

Список используемой литературы………………………………………….…...45

ВВЕДЕНИЕ

Перегрузочные процессы в речных портах являются одними из важных транспортных услуг в процессе доставки грузов получателям, благодаря которым начинаются перевозочные процессы и без которых невозможна доставка грузов.

Перегрузочные процессы в портах являются наиболее трудоемкими. Особенно это касается тарно-штучных грузов, удельный вес которых 4,0 - 8,0 %, однако на их перегрузке в портах занято наибольшее количество докеров-механизаторов - до 70,0 - 80.0%.

При планировании перевозок речные порты производят сначала поиски грузовых потоков и заключение договоров на организацию перевозки. Затем выполняют накопление, учет и хранение грузов на складах, организацию перегрузочных работ в транспортные средства.

|

|

|

Перегрузочные процессы в портах предусматривают выполнение множества операций с грузами: захват и укладку, взвешивание и затаривание, перемещение с водного на водный транспорт, с водного на сухопутный или обратно, на склад или обратно.

Учитывая, что груз в порты доставляется железнодорожным или автомобильным транспортом и накапливается на складах, каждая тонна груза может быть перегружена несколько раз, а это значительно увеличивает объемы перегрузочных процессов и затраты на их выполнение по сравнению с прямыми вариантами перегрузки.

Оптимизация перегрузочных процессов необходима для правильного определения себестоимости и тарифа на портовые услуги, для своевременного выполнения сроков обработки транспортных средств при доставке грузов потребителям.

Целью курсового проекта является разработка оптимальной технологии или схемы механизации перегрузочного процесса с оптимальным количеством перегрузочной техники и рабочей силы на причале, закрепление и углубление знаний, полученных в процессе ознакомления с технологией и организацией перегрузочных процессов, приобретение навыков использования знаний в реальной практической работе.

|

|

|

Проектирование условий производства

1.1 Грузооборот и грузопереработка порта

Среднесуточный расчетный грузооборот причала устанавливается по формуле:

, т/сут. (1)

, т/сут. (1)

где Gн = 37000 т/нав. – навигационный грузооборот причала;

tэ = 175 сут./нав. – продолжительность эксплуатационного периода причала;

kн = 1,20 – коэффициент неравномерности поступления груза.

= 253,7 т/сут.

= 253,7 т/сут.

Расчет грузопереработки порта в тонно-операциях по вариантам перегрузочного процесса и по причалу в целом:

- по варианту «вагон-судно»:

, т-оп (2)

, т-оп (2)

- по варианту «склад-судно»:

, т-оп (3)

, т-оп (3)

- по варианту «вагон-склад»:

, т-оп (4)

, т-оп (4)

- по причалу в целом:

, т-оп (5)

, т-оп (5)

|

|

|

α – коэффициент прохождения груза через склад, для тарно-штучных грузов α = 0,8;

β – коэффициент повторной перевалки груза β = α.

= 37000 * (1 – 0,8) = 7400 т-оп./нав.;

= 37000 * (1 – 0,8) = 7400 т-оп./нав.;

= 37000 * 0,8 = 29600 т-оп./нав.;

= 37000 * 0,8 = 29600 т-оп./нав.;

= 37000 * 0,8 = 29600 т-оп./нав.;

= 37000 * 0,8 = 29600 т-оп./нав.;

7400 + 29600 + 29600 = 66600 т-оп./нав.

7400 + 29600 + 29600 = 66600 т-оп./нав.

Результаты расчетов заданного грузооборота и грузопереработки приведены в таблице 1. Таблица 1

| Грузооборот | Грузопереработка, т-оп | Коэффициент переработки грузов, оп. | ||||

| показатель | физ. т | вагон-судно | склад-судно | вагон-склад | всего | |

| навигационный | 37000 | 7400 | 29600 | 29600 | 66600 | 1,8 |

| среднесуточный | 253,7 | 50,7 | 203 | 203 | 456,7 | |

, операций (6)

, операций (6)

66600 / 3700 = 1,8.

66600 / 3700 = 1,8.

1.2 Характеристика груза, пакетирующих средств, пакетов, грузозахватных устройств

Мука

Мука – продукт переработки зерна, поэтому при ее перевозке должны соблюдаться все требования, предусмотренные в Правилах перевозки хлебных грузов.

Физико-химические свойства:

- восприимчивы к посторонним запахам (особенно к запахам скипидара и алкоголя);

- восприимчивы к влаге;

- восприимчивы к жирам;

- подвержены заражению амбарными вредителями.

Упаковывают муку в плотные мешки с двойной ушивкой верхнего края с габаритными размерами 45 х 90 х 18 см. При приеме к перевозке необходимо проверять исправность тары.

Класс груза – М-50.

Мешки, используемые для перевозки муки и крупы, должны быть плотными, чистыми, сухими, непрелыми, не зараженными вредителями и без посторонних запахов.

Для хранения грузов нужно использовать сухие крытые склады с хорошей вентиляцией, защищенные от проникновения солнечных лучей. Мешки с мукой укладывают в штабеля высотой 15-18 рядов, на стеллажи или прокладки. Груз необходимо предохранять от грызунов и амбарных вредителей. При появлении признаков слеживаемости штабеля надо переложить.

Не допускается к перевозке мука влажностью более 15%.

При перевозке мешками и пакетами мука относится к группе тарно-штучных грузов, принимаемых к перевозке по количеству грузовых мест.

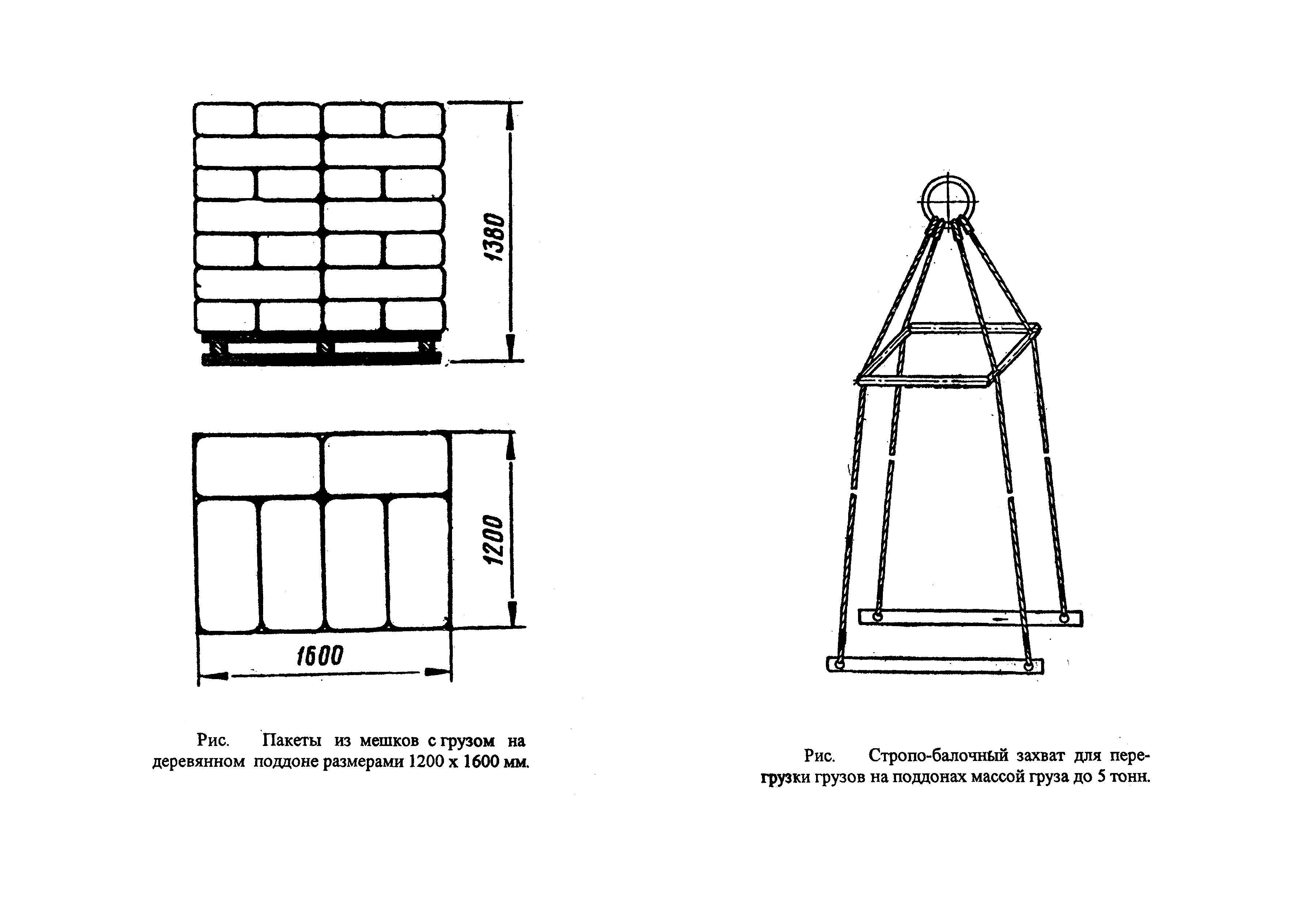

Технологический пакет формируется на деревянном поддоне размерами 1200 х 1600 мм в семь слоев по высоте, чередующимися четными и нечетными рядами по шесть мешков в слое (рис. 1). Для перегрузки грузов на поддонах используется ручной стропо-балочный захват (рис. 1).

Рис. 1. Слева - технологический пакет с мешковыми грузами на поддоне размерами 1200х1600 мм. Справа ГЗУ - ручной стропобалочный захват для поддоно

1.3 Флот и сухопутный подвижной состав

Для транспортировки муки предлагается судно проекта СТ-700 с техническими характеристиками, представленными в таблице 2.

Вагон 4-хосный крытый, с металлической торцевой стеной типа 11-264. Характеристики железнодорожного вагона представлены в таблице 3.

Таблица 2

Транспортные характеристики судна

| Показатель | Единица измерения | Величина |

| Тип судна | - | самоходное |

| Грузоподъемность | т | 700,00 |

| Длина габаритная | м | 68,40 |

| Ширина | м | 8,48 |

| Осадка порожнем | м | 1,40 |

| Осадка с грузом | м | 2,14 |

| Строительная стоимость (по каталогу 1988 г.) | тыс. руб. | 420.00 |

| Себестоимость содержания на стоянке (по каталогу 1988 г.) | руб./судо-сут. | 380,00 |

Таблица 3

Характеристики железнодорожного вагона

| Показатель | Единица измерения | Величина |

| Тип вагона | - | 11-264 |

| Грузоподъемность | т | 70 |

| Длина габаритная | м | 14,73 |

| Внутренние размеры: длина | м | 13,08 |

| ширина | м | 2,76 |

| высота | м | 2,79 |

| Высота от рельса до пола вагона | м | 1,29 |

1.4 Основные и вспомогательные перегрузочные машины и устройства

Характеристики портального крана марки КПП 5-30-10,5 приведены в таблице 5.

В качестве вспомогательных машин используются бензиновые автопогрузчики грузоподъемностью 5 т для перемещения груза внутри порта и дизельные малогабаритные автопогрузчики грузоподъемностью 1,5 т типа «тойота» для перемещения груза из крытых складов или в трюмах судов. Характеристики вспомогательных перегрузочных машин представлены в таблице 4.

Таблица 4

Технические характеристики вспомогательных перегрузочных машин

| Показатель | Единица измерения | Автопогрузчик |

| внутри- портовый | ||

| Марка | - | АП-5 |

| Потребляемое топливо | - | бензин |

| Грузоподъемность | т | 5,0 |

| Высота подъема вил | м | 3,3 |

| Радиус поворота | м | 3,6 |

| Длина с вилами | м | 4,70 |

| Ширина | м | 2,40 |

| Высота габаритная | м | 2,65 |

| Стоимость по каталогу 1988 г. | тыс. руб. | 9,6 |

Таблица 5

Технические характеристики основной перегрузочной машины

| Показатель | Единица измерения | Величина |

| Тип | - | кран портальный |

| Марка | - | КПП 5-30-10,5 |

| Грузоподъемность | т | 5(6) |

| Вылет стрелы: максимальный | м | 30 |

| минимальный | м | 8 |

| Расстояние между опорами портального крана | м | 10,5 |

| Скорости: подъема | м/мин | 70 |

| изменения вылета стрелы | м/мин | 1,75 |

| передвижения | м/мин | 60 |

| поворота | об/мин | 35 |

| Мощности механизмов: подъема | кВт | 2 х 45 |

| изменения вылета стрелы | кВт | 23,5 |

| передвижения | кВт | 9,7 |

| поворота | кВт | 2 х 13,6 |

| суммарная | кВт | 132,9 |

| Стоимость по каталогу 1988 г. | тыс. руб. | 163,5 |

1.5 Расчет высоты и длины причальной стенки

ТЕРР = 3,0 м

СВГ = 2,0 м

Нст = 16,74 м

СНГ = -10,0 м

Нпр = 3,74 м

Дно = -13,74 м

Рис 3. Характеристики параметров причальной стенки

Высота причальной стенки зависит от многолетних уровней воды у причала, от осадки судна и запасов глубины воды под ним.

Для определения высоты причальной стенки производится расчет необходимых параметров.

Проектная глубина воды у причала определяется по формуле:

, м (6)

, м (6)

где Тгр – осадка судна в груженом состоянии, м;

z1 – навигационный запас воды под днищем судна, который зависит от осадки груженого судна и от характера грунта, принимаем равным 0,2 м;

z2 – запас глубины на дифферент судна, связанный с его разгрузкой или загрузкой, для грузовых причалов принимается равным 0,30 м;

z3 – запас глубины на волнение у причала, принимается равным 0,1 м;

z4 – запас глубины на сгон (ветер с причала), принимается равным 0,2 – 0,4

z5 – запас глубины на заносимость у причала, принимается равным 0,2 – 1,0

Отметка дна у причала устанавливается по формуле:

Дна = СНГ – Нпр , м (7)

где СНГ и СВГ – отметки самого низкого и самого высокого горизонта у причала соответственно, м;

Высота причальной стенки рассчитывается по формуле:

Нст = ТЕРР – Дна (8)

= 3,74 м;

= 3,74 м;

Дна = (-10,0) – 3,74 = -13,74 м;

Нст = 3,0– (-13,74) = 16,74 м.

Длина причальной стенки определяется требованиями обеспечения безопасности подхода к причалу, стоянки и отхода судов от причала и устанавливается расчетом (как для смежного причала):

Lпр = Lс + d, м (9)

где Lс – габаритная длина расчетного судна, м;

d – безопасная зона для подхода судов к причалу, стоянки и отхода судов, принимается равной 10 м.

Lпр = 68,4 + 10,0 = 78,4 м.

1.6 Определение параметров складов причала

В исходных данных нам даны:

Lск = 60 м, Вск = 24 м,

Fск = 24 * 60 = 1440 м2.

разработка технологии или схемы механизации перегрузочного процесса

2.1 Выбор схемы механизации и ее эскизная разработка

Под схемой механизации понимается комплекс основных и вспомогательных машин, расположенных на причале в определенной последовательности в соответствии с особенностями и направлением грузопотока, условиями производства перегрузочных работ и предназначенных для выполнения перегрузочного процесса по одному или нескольким вариантам работ.

Эскизная разработка схемы механизации для перегрузки тарно-штучных грузов представлена на рисунке 4.

2.2 Описание технологии перегрузки груза по операциям перегрузочного процесса

Технологические пакеты формируются в речных портах вручную и предназначены для перемещения только по водному участку пути, в пределах речного бассейна.

При перевозке грузов железнодорожным транспортом отдельными местами появляется необходимость применения тяжелого ручного труда. В этом случае порты вынуждены вручную формировать технологические пакеты.

Дата добавления: 2019-01-14; просмотров: 841; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!