МЕХАНИЗМЫ ТРАНСМИССИИ. РАМЫ. ПОДВЕСОК, ШИН И РУЛЕВОГО УПРАВЛЕНИЯ

|

|

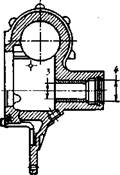

Рис. 184. Установка монтажной лопатки при накачивании шины

обеспечивающего заход борта покрышки на кромку замочного кольца. Если борт покрышки в некоторых местах упирается в торец замочного кольца, то кольцо заправляют под борт покрышки ударами деревянного молотка по его наружному скосу. Надев покрышку по всей окружности на замочное кольцо, доводят давление воздуха в камере до нормального. При накачивании камеры бортовое или замочное кольцо направляют в сторону от водителя и находящихся вблизи людей. Для безопасности при накачивании шины воздухом в отверстия диска вставляют монтажную лопатку / с плоским концом (рис. 184).

Бескамерные шины монтируют на обычные глубокие ободья. Монтаж шины выполняют обычным способом, однако накачивание шины требует предварительного создания герметичности ее внутренней полости. Для этого борта шины устанавливают на полки обода путем обжатия шины по окружности-протектора с помощью стяжной ленты. Обжатую шину накачивают при вывернутом золотнике до давления 0,3 ...0,4 МПа, что обеспечивает посадку бортов шины на полки обода. После этого снимают стяжную ленту, ввертывают золотник, уменьшают давление до установленной нормы и на вентиль навертывают металлический колпачок. Балансировку колес после ремонта шин выполняют в обязательном порядке на оборудовании, используемом при их техническом обслуживании.

|

|

|

ПОДВЕСКА

Рессоры могут иметь следующие неисправности: потерю упругости; обломы и трещины / на листах, хомутах и заклепках крепления хомутов; износ накладки 3 первого листа по толщине, листов 2 по толщине, торцов 4 ушка рессоры и отверстия 5 во втулке ушка рессоры (рис. 185). При наличии дефектов у рессоры или уменьшении стрелы прогиба ее разбирают. Детали с обломами и трещинами, а также изношенные по толщине листы заменяют новыми. Листы, потерявшие упругость, отжигают, гнут, закаливают в ванне с приспособлением для гибки, отпускают и по вогнутой стороне обрабатывают дробью. Износ отверстия во втулке устраняют ее заменой с последующей разверткой до размера по рабочему чертежу.

Перед сборкой листы промазывают графитовым смазочным материалом. Собранные рессоры испытывают на стенде путем измерения стрелы прогиба под нагрузкой и в свободном состоянии.

Рис. 185. Основные дефекты рессор автомобиля ЗИЛ-431410

ПОДВЕСКА

253

|

|

Рис. 186. Детали амортизатора передней подвески автомобиля ЗНЛ-431410

Амортизаторы имеют износы сальников, шарнирных соединений, клапанов и пружин.

Для разборки телескопический амортизатор (рис. 18Б) закрепляют за нижнюю проушину резервуара 8, полностью вытягивают вверх шток // с верхней проушиной, отвертывают специальным ключом гайку 12 и вынимают из рабочего цилиндра 9 шток // в сборе с поршнем 23. Из резервуара 8 вынимают рабочий цилиндр 9 в сборе с клапаном сжатия. Сняв резервуар 8, сливают рабочую жидкость в специальную емкость.

|

|

|

Для разборки клапана сжатия вы-прессовывают из цилиндра 9 корпус / клапана в сборе. Закрепив корпусе тисках, отвертывают гайку 7 впускного клапана, снимают звездчатую шайбу 6 и тарелку 5 впускного клапана. Вывернув седло 4 клапана из гнезда корпуса /, вынимают клапан 3 и пружину 2 клапана сжатия.

Для разборки поршня 23 зажимают за проушину шток // и делают на торцах штока // и юбки поршня 23 риски для совмещения при последующей сборке. Затем, отвернув гайку 30 клапана отдачи, снимают со штока // регулировочную шайбу 29, пружину 28, шайбу 27, тарелку 26, диск 25 клапана отдачи, дроссельный диск 24 клапана отдачи, поршень 23, тарелку 22 перепускного клапана, звездчатую шайбу 21, ограничительную тарелку 20 перепускного клапана, направляющую 19 штока, манжету 18 гайки резервуара, пружину 17, шайбу 16 манжеты, манжету 15 штока, обойму 14 сальника, войлочную манжету 13 и гайку 12 резервуара.

Изношенные детали амортизатора, а также детали с трещинами и задирами заменяют новыми.

|

|

|

Сборку амортизатора проводят в последовательности, обратной разборке. Для установки на шток резиновой многокромочной манжеты 15 используют коническую оправку, навинчиваемую на резьбовой конец штока. Манжету устанавливают так, чтобы сторона с меткой «Низ» была обращена в сторону поршня 23. В этом положении обеспечивается правильная работа маслоотражательных канавок манжеты.

При сборке клапанов отдачи и сжатия дроссельные диски, имеющие выемки по периферии, должны непосредственно прилегать к гнездам, выполненным на поверхности сопрягаемых деталей.

Запрессовывают корпус / клапана сжатия в рабочий цилиндр 9 оправкой, установив цилиндр на ровное место слесарного верстака.

Резервуар 8 закрепляют за нижнюю проушину, вставляют в него рабочий цилиндр 9 в сборе с корпусом / клапана сжатия и заливают в цилиндр жидкость,

254 МЕХАНИЗМЫ ТРАНСМИССИИ, РАМЫ, ПОДВЕСОК, ШИН И РУЛЕВОГО УПРАВЛЕНИЯ

строго соблюдая рекомендованное количество. Объем жидкости, заливаемой в амортизатор, несколько больше объема рабочего цилиндра и поэтому оставшуюся жидкость сливают в полость резервуара амортизатора.

|

|

|

После заливки в амортизатор жидкости в цилиндр 9 вставляют шток // в сборе с поршнем 23, узлом уплотнения штока и защитным кожухом 10, устанавливают направляющую 19 штока в рабочий цилиндр и манжету 18 резервуара, опускают детали на штоке, заворачивают гайку 12 резервуара ключом и перемещают шток с поршнем и защитным кожухом в нижнее положение.

Собранный телескопический амортизатор проверяют на бесшумность работы и развиваемое сопротивление на специальной установке. Во время испытания не допускают подтекания жидкости. Заправленный амортизатор хранят в вертикальном положении резервуаром вниз.

РУЛЕВОЕ УПРАВЛЕНИЕ

Картер ремонтируют при обнаружении следующих основных дефектов: обломов / и трещин на кронштейне крепления картера; рисок, задиров и износа рабочей поверхности 2 цилиндра, отверстия 3 во втулке под вал рулевой сошки и отверстия 4 в картере под втулку вала рулевой сошки (рис. 187).

Обломы и трещины на кронштейне крепления картера устраняют дуговой сваркой постоянным током обратной полярности. При обломах, захватывающих больше одного отверстия, при числе трещин свыше двух и при обломах и трещинах, находящихся не на кронштейне, картер бракуют.

Небольшие риски и задиры на рабочей поверхности цилиндра зачищают. При глубоких рисках или износе рабочей поверхности сверх допустимого картер бракуют. Изношенную втулку под вал рулевой сошки заменяют. Новую втулку развертывают до размера по рабочему чертежу.

Изношенное отверстие под втулку в картере растачивают под ремонтный размер и запрессовывают втулку соответствующего ремонтного размера по наружному диаметру. Внутренний диаметр втулки обрабатывают до размера по рабочему чертежу.

Рулевая сошка может иметь износ зубьев сектора по толщине / и шеек 2 вала под боковую крышку и втулку картера рулевого механизма (рис. 188). При наличии трещин на валу, выкрашивании или отслаивании цементованного слоя на рабочей поверхности зубьев, повреждении шлицев под рулевую сошку деталь бракуют.

|

|

|

|

Рис. 187. Основные дефекты кар тера рулевого механизма автомо биля ЗИЛ-431410

РУЛЕВОЕ УПРАВЛЕНИЕ

255

|

|

А±

Рис. 188. Основные дефекты вала рулевой сошки автомобиля ЗИЛ-431410

Рнс. 189. Основные дефекты рейки-поршня рулевого механизма автомобиля ЗИЛ-431410

Износ зуба сектора по толщине определяют по заданной высоте штангензубо-метром или шаблоном. При износе выше допустимого деталь бракуют. Износ шеек вала менее 0,15 мм по радиусу устраняют хромированием, более 0,15 мм — железнением. После гальванической операции шейки шлифуют под размер рабочего чертежа.

Рейку-поршень рулевого механизма, как правило, не ремонтируют. Основными дефектами рейки-поршня являются (рис. 189): обломы / и трещины, износ поршня по диаметру 6, поршневой канавки по ширине 5, отверстия 4 под шейку винта; ослабление посадки заглушки 3; выкрашивание и отслаивание цементованного слоя на зубьях 2 рейки.

Ослабление посадки заглушки определяют проверкой на герметичность под давлением 7 МПа. При подводе А жидкости и утечке ее через соединения более 15 г/мин посадку заглушки восстанавливают раздачей. При наличии остальных дефектов деталь бракуют и заменяют новой.

Сборку рулевого механизма выполняют на стенде (рис. 190) с соблюдением общих правил сборочных работ. К стойке / стенда приварена поперечина 3, на которой установлены две призмы 5 и два зажимных устройства 2 для крепления рулевого механизма. На поперечины нанесена шкала 6 для определения зазора рулевого колеса. Стенд укомплектован динамометром 4, измеряющим усилия поворота рулевого колеса. После выполнения сборочных работ проводят регулировочные операции, как описано выше.

Рнс . 190. Стенд для сборки и ре гулировки рулевых механизмов

I

Дата добавления: 2019-01-14; просмотров: 477; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!