Позначення шорсткості по ГОСТ 2789-73 зі змінами №3від 01.07.2005.

| Параметр шорсткості по ГОСТ 2789-73 |

| Вид обробки поверхні або інші додаткові вказівки |

| Базова довжина по ГОСТ 2789-73 |

| Уловне позначення напрямку нерівностей таблиця 4.4 |

| Знак |

| Полка знаку |

| 2 |

| 3 1 |

| 4 |

1 – параметр шорсткості: Ra, Rz,Rmax, - в мкм; Sm, S - в мм; tp - в %;

2 – вид обробки або інші додаткові вказівки (полірувати, шабрувати, по контуру тощо);

3 – базова довжина (8,0; 2,5; 0,8; 0,25; 0,08) по ГОСТ 2789-73;

4 – позначення напрямку нерівностей (по табл..4.4)

Рис.4.3. Знак шорсткості та позначення на ньомузгідно зі

змінами від 01.07.2005

| 60o |

| 60o |

| 60o |

| H |

| h |

| 60o |

| H |

| h |

| 60o |

| 60o |

| H |

| h |

| а) |

| б) |

| в) |

а) позначення шорсткості для поверхонь, вид обробки яких конструктором не передбачений;

б) позначення шорсткості для поверхонь, вид обробки яких передбачає зняття шару металу різанням (точіння, фрезерування, свердлування, шліфовка тощо);

в) позначення шорсткості для поверхонь, вид обробки яких не передбачає зняття шару металу (литво, ковка, об’ємна штамповка, прокат, волочіння тощо).

Рис.4.4. Позначення шорсткості в залежності від виду обробки поверхонь деталей

Таблиця 4.4.

Типи напрямку нерівностей

| Напрямок нерівностей за ГОСТ 2789-73 | Схематичне зображення нерівностей | Умовне зображення за ГОСТ 2.309-73 |

| Паралельне (паралельно лінії, що зображує на кресленні нормовану поверхню) |

|

|

| Перпендикулярне (перпендикулярно лінії, що зображує нормовану поверхню) |

|

|

| Перехресне (перехрещування у двох напрямках похило до лінії, що зображує нормовану поверхню) |

|

|

| Довільне |

|

|

| Колоподібне |

|

|

| Радіальний |

|

|

| Точковий |

|

|

|

|

|

Таблиця 4.5

Приклади позначення шорсткості за ГОСТ 2.309-73 зі змінами №3 від 01.07.2005

| № п/п | Вихідні дані, значення параметру | Позначення | |||

| 1 | Параметр  для різних видів обробки для різних видів обробки

|

| |||

| 2 | Параметри  , ,  , ,  , ,  , ,  та одночасне позначення кількох параметрів та одночасне позначення кількох параметрів

|

| |||

| 3 | Параметри шорсткості при вказані діапазону значень,при вказані номінального значення з відхиленнями, додатково виду обробки поверхні |

| |||

| 4 | Параметри шорсткості при вказані номінального значення з відхиленнями, додатково виду обробки поверхні |

| |||

| 5 | Привказані двох або більше параметрів шорсткості,з відхиленнями номінального значення або (і) діапазоном номінального значення, вказуваннярекомендованого виду обробки поверхні з зазначеним напрямком на базовій довжині, значення записують зверху до низу |

| |||

| 6 | Вид обробки додатково вказують в позначенні |

| |||

| 7 | Допускається використання додаткових позначень з поясненням в технічних вимогах |

|

Якщо декілька поверхонь мають однакову шорсткість то її проставляють один раз в правому верхньому куті креслення рис. 4.5.

|

|

|

|

|

| Рис. 4.5. Позначення шорсткості для багатьох однакових поверхонь | |

4.3 Засоби контролю шорсткості: висотних параметрів, параметрів форми та напрямків шорсткості

Якісну оцінку шорсткості поверхні проводять за допомогою зразків шорсткості, а кількісну оцінку параметрів шорсткості - за допомогою щупових приладів (так званих профілографів) і оптичних безконтактних приладів (подвійних мікроскопів і мікроінтерферометрів).

Зразками шорсткості є набори металевих брусків із ділянками поверхні плоскої або циліндрової форми, які оброблені при певних режимах різання точінням, фрезеруванням, шліфуванням та іншими способами і за наслідками вимірювань віднесені до відповідних класів шорсткості. В даний час готуються до випуску нові набори зразків шорсткості з позначенням параметрів і їх числових значень.

Профілометри застосовуються, головним чином, у вимірювальних лабораторіях. У виробничих умовах, особливо на невеликих підприємствах, де при контролі чистоти поверхонь не вимагається кількісної оцінки мікронерівностей, застосовуються спеціально виготовлені робочі зразки шорсткості поверхні, які призначені для оцінки шорсткості поверхні методом порівняння, візуального або дотиком, а також за допомогою приладів, що дозволяють проводити візуальне порівняння. Даний стандарт не розповсюджується на зразкові деталі шорсткості поверхні. Робочі (еталонні) зразки виготовляють із тих самих металів (чавун, сталь, алюміній, бронза і т. д.), що і деталі, які перевіряються, оскільки поверхні деталей, оброблені однаковим способом, і ті, що мають один і той самий клас чистоти, матимуть різні сліди обробки, якщо вони будуть виконані з різних матеріалів.

|

|

|

Контроль шорсткості за допомогою зразків порівняно простий і широко застосовується на робочих місцях. При контролі порівнюють шорсткість поверхні деталі з шорсткістю поверхні зразка шляхом огляду і обмацування нігтем або пальцем упоперек слідів обробки.

Набори еталонних зразків (рис. 4.6) зберігаються в пеналах. У кожному утримувачі є чотири зразкові пластини. При перевірці чистоти поверхні беруть еталонні зразки відповідної форми, виготовлені з такого ж металу і оброблені таким самим способом, що і деталь, яка перевіряється, та прикладають до деталі, яка перевіряється. Порівнюючи оброблену поверхню деталі, яка перевіряється, з еталонним зразком, встановлюють клас чистоти обробки.

|

|

|

Описаний спосіб порівняння дає правильні результати при перевірці деталей чистоти з 1-го до 7-го класу. Недоліком є суб’єктивність оцінки. Для зниження стомлюваності очей при звіренні двох поверхонь із шорсткістю не вище 7-10 класів, а також для посилення можливості людського ока користуються лупою. При цьому способі необхідно мати велику кількість зразків, різних за формою, матеріалом, способом обробки; крім того, зразки необхідно оберігати від корозії, що різко знижує їх точність.

Рис. 4.6. Еталонний зразок шорсткості

Лекція 5.ДОПУСК ФОРМИ ТА РОЗТАШУВАННЯ ПОВЕРХОНЬ. ВІДНОСНА ГЕОМЕТРИЧНА ТОЧНІСТЬ ВГТ. ЗАСОБИ ТЕХНІЧНИХ ВИМІРЮВАНЬ ДФРП.

5.1 Відхилення і допуски форми та розташування поверхонь

Точність геометричних параметрів деталей характеризується не тільки точністю розмірів їх елементів, але й точністю форми і взаємного розташування поверхонь. Відхилення форми і розташування поверхонь виникають у процесі обробки деталей через неточність та деформацію верстата, деформацію оброблюваного виробу, нерівномірності припуску на обробку, неоднорідності матеріалу і т. п.

Відхилення форми і розташування поверхонь знижує не тільки експлуатаційні, але й технологічні показники виробу. Для забезпечення необхідної точності параметрів, його працездатності і довговічності в робочих кресленнях деталей необхідна вказівка не тільки граничних відхилень розмірів, але в необхідних випадках - також допусків форми і розташування поверхонь.

Призначення допусків форми і розташування поверхонь має проводитися на основі державних стандартів.

Усі відхилення форми і розміщення поділяють на три групи:

- відхилення та допуски форми;

- відхилення та допуски розташування;

- сумарні відхилення форми та розташування.

Для кожного виду допуску форми або розташування встановлено 16 ступенів точності (з 1-го до 16-го), що включають як точні (1-й ступінь), так і грубі (16-й ступінь) допуски. У межах одного ступеня точності стандартом встановлено три рівні відносної точності А, В і С, що визначаються співвідношенням допусків форми і розміру, за яких допуски форми складають відповідно 60, 40 і 25 % допуску розміру.

Граничні відхилення форми і розташування поверхні нормуються ГОСТом 24642-81 і ГОСТом 24643-81 та призначаються за наявності особливих вимог, що випливають з умов роботи, виготовлення або вимірювання деталей. Основні визначення параметрів форми і розташування поверхні наведено в табл. 5.1.

Терміни та визначення форми та розташування поверхонь (ФРП) наведені в:

ГОСТ 24642-81 Допуски форми та розташування поверхонь. Основні терміни та визначення;

ГОСТ 2.308-79 Позначення на кресленнях допусків форми та розташування поверхонь;

ГОСТ 24643-81 Числові значення відхилень форми та взаємного положення;

ДСТУ 2498-94 Основні норми взаємозамінності. Допуски форми та розташування поверхонь. Терміни та визначення

Реальна поверхня – поверхня, яка обмежує деталь та відокремлює її від навколишнього середовища.

Номінальна поверхня – ідеальна поверхня, номінальна форма якої задана кресленням або іншою технічною документацією.

Нормована ділянка L– ділянка поверхні або лінії, до якого відноситься допуск або відхилення форми або розташування елемента. Якщо нормована ділянка не задана, то допуск або відхилення форми або розташування повинні відноситись до всієї поверхні або довжини елемента, що розглядається.

Поверхня, що прилягає – поверхня, яка має форму номінальної поверхні, що дотикається до реальної поверхні та розташована за межами матеріалу деталі так, щоб відхилення від її найбільш віддаленої точки реальної поверхні в межах нормованої ділянки має найменше значення.

Відхилення форми реальної поверхні (ФРП) – відхилення форми реальної поверхні або реального профілю від форми номінальної поверхні або номінального профілю (Δ).

Допуск форми реальної поверхні (ФРП) – найбільше допустиме значення відхилення форми (Tф).

Поле допуску форми реальної поверхні (ФРП) – область в просторі або на площині, всередині якої повинні знаходитись всі точки реального елемента, який розглядається в межах нормованої ділянки. Ширина та діаметр поля допуску ФРП визначається значенням допуску, а розташування відносно реальної поверхні визначається елементом, що прилягає.

База – елемент деталі (або сукупність елементів, які виконують ті ж функції), що визначає одну з площин або осей системи координат, по відношенню до якої задається допуск розташування або визначається відхилення розташування елементу, який розглядається.

Умовні позначення ДФРП

Допуски форми та розташування поверхонь вказують на кресленні умовними позначеннями.

Для допусків форми розташування поверхонь, які не передбачені в таблиці 5.1, вид допуску може бути вказаний текстом в технічних вимогах.

Якщо ДФРП вказується текстом, то він відповідно повинен мати:

а) назву допуску;

б) позначення поверхні або іншого елемента, для якого задається допуск (при цьому використовується позначення літерою поверхні або конструктивна назва, що визначає поверхню);

в) числове значення допуску в міліметрах;

г) для допусків розташування та сумарних допусків форми розташування додатково вказують бази , відносно яких задається допуск, та обумовлюють залежні допуски розташування або форми.

Таблиця 5.1

Позначення на кресленнях допусків форми та відхилення поверхонь

| Група допусків | Вид допуску | Позначення на кресленні | |

| Допуск форми | Допуск прямолінійності | ||

| Допуск площинності | | ||

| Допуск округлості | | ||

| Допуск циліндричності | | ||

| Допуск профілю повздовжнього перерізу | |||

| Допуск розташування | Допуск паралельності | ||

| Допуск перпендикулярності | | ||

| Допуск нахилу | | ||

| Допуск співвісності | | ||

| Допуск симетричності | |||

| Допуск позиційний | | ||

| Допуск перетину осей | |||

| Сумарні допуски форми та розташування | Допуск радіального биття |

| |

| Допуск торцевого биття | |||

| Допуск биття в заданому напрямку | |||

| Допуск повного радіального биття |

| ||

| Допуск повного торцевого биття | |||

| Допуск форми заданого профілю |

| ||

| Допуск форми заданої поверхні |

Відхиленням форми поверхонь – називають відхилення форми реальної поверхні від форми номінальної поверхні.

Для виключення впливу шорсткості на величину погрішності збільшують радіус кривизни вимірювальних поверхонь (рис.5.1.).

Параметром для кількісного оцінювання відхилень по ГОСТ 10356-63 є відстань Δ‑ відхилення (рис.5.2.).

| Прилеглий профіль |

| L |

| Δ |

| Δ |

| Реальний профіль |

Рис. 5.1. Відхилення форми поверхні

Рис. 5.2. Відхилення форми поверхні – овальність та огранка

Допуск форми реальної поверхні (ФРП) – найбільше допустиме значення відхилення (Δmax) форми, що визначає область в просторі або на площині, всередині якої повинні знаходитись всі точки реальної поверхні. Допуск форми (Тф) залежить від розмірів та степені точності. Степінь точності приймається по таблицях в залежності від призначення виробу та профілю (плоский, круглий). В кожній степені точності допуск пов’язаний з конструктивним параметром. Числовий ряд допусків складається з переважних чисел (0,1; 0,12; 0,16; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8)*10n, де n - ціле число.

5.2 Контроль та вимірювання допусків форми і розташування поверхонь. Відносна геометрична точність ВГТ

Вибір допуску залежить від технологічних вимог, конструктивних та технологічних параметрів та тісно пов’язаний з допуском розміру через рівень відносної геометричної точності ВГТ. Допуск форми повинен призначатись лише в тих випадках, коли він має бути меншим допуску розміру.

В залежності від відношення Тф/Т=k розрізняють відносну геометричну точністьВГТ (табл. 5.2):

Таблиця 5.2

Відносна геометрична точність форми циліндричних поверхонь

| У радіусному виді | У діаметральному виді | |

| Н – нормальна точність | 30%; (0,30) | 60%; (0,60) |

| П – підвищена точність | 20%; (0,20) | 40%; (0,40) |

| В – висока точність | 12%; (0,12) | 25%; (0,25) |

| О – особливо висока точність | 8%; (0,08) | 16%; (0,16) |

При виборі допуску циліндричності або профілю повздовжнього перерізу слід враховувати і довжину нормованої ділянки, а якщо допуск відноситься до всієї поверхні, то враховувати її повну довжину L. При відношенні L/d≤2 допуск приймаємо за рекомендаціями по таблиць. При L/d=2÷5 допуск слід приймати на одну степінь точності грубішу, а при L/d>5 - на дві степені точності грубішу. Однак у всіх випадках допуск форми не повинен перевищувати допуску розміру.

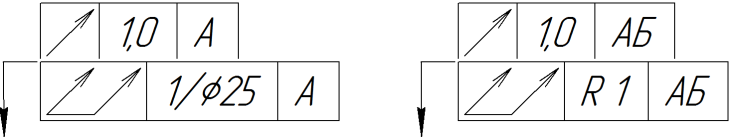

Слід розрізняти допуск форми в радіусному та в діаметральному виразі. Якщо перед допуском ставиться:

· Ø, то допуск заданий в діаметральному вигляді;

· R, то допуск заданий в радіусному вигляді.

Таблиця 5.2

Значення допуску циліндричності, округлості, профілю повздовжнього

перерізу (СТ СЕВ 636-77)

| Інтервал номінальних діаметрів, мм | Степінь точності | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | ||

| мкм | мм | ||||||||||||||||

| До 3 | 0,3 | 0,5 | 0,8 | 1,2 | 2,0 | 3,0 | 5,0 | 8,0 | 12 | 20 | 30 | 50 | 0,08 | 0,12 | 0,2 | 0,3 | |

| Від 3 до 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 | |

| Від 10 до 18 | 0,5 | 0,8 | 1,2 | 2,0 | 3,0 | 5,0 | 8,0 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 | |

| Від 18 до 30 | 0,6 | 1 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 | |

| Від 30 до 50 | 0,8 | 1,2 | 2,0 | 3,0 | 5,0 | 8,0 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 | |

| Від 50 до 120 | 1 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 | |

| Від 120 до 250 | 1,2 | 2,0 | 3,0 | 5,0 | 8,0 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 | |

| Від 250 до 400 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 | |

| Від 400 до 630 | 2,0 | 3,0 | 5,0 | 8,0 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2,0 | |

| Від 630 до 1000 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 | |

| Від 1000 до 1600 | 3,0 | 5,0 | 8,0 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2,0 | 3,0 | |

| Від 1600 до 2500 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1 | 1,6 | 2,5 | 4,0 | |

Таблиця 5.3

Значення допуску паралельності, перпендикулярності та торцевого биття

| Інтервал номінальних діаметрів, мм | Степінь точності | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| До 10 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 0,04 | 0,06 | 0,1 | 0,16 | 0,25 | 0,4 |

| Від 10 до 25 | 0,6 | 1 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 0,06 | 0,1 | 0,16 | 0,25 | 0,4 | 0,6 |

| Від 25 до 60 | 1 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 0,1 | 0,16 | 0,25 | 0,4 | 0,6 | 1,00 |

| Від 60 до 160 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 | 1,00 | 1,60 |

| Від 160 до 400 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1,00 | 1,60 | 2,50 |

| Від 400 до 1000 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1,00 | 1,60 | 2,50 | 4,00 |

| Від 1000 до 2500 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1,00 | 1,60 | 2,50 | 4,00 | 6,00 |

| Від 2500 до 6300 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1,00 | 1,60 | 2,50 | 4,00 | 6,00 | 10,0 |

| Від 6300 до 10000 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 600 | 1000 | 1,60 | 2,50 | 4,00 | 6,00 | 10,0 | 16,0 |

Таблиця 5.4

Значення допуску співвісності, симетричності, перетину осей

та радіального биття.По ГОСТ 10356-63

| Інтервал номінальних діаметрів, мм | Степінь точності | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | |

| мкм | мм | |||||||||||||||

| До 6 | -- | -- | 3,0 | 5,0 | 8,0 | 12 | 20 | 30 | 50 | 80 | 0,12 | 0,2 | 0,3 | 0,5 | 0,8 | 1,2 |

| Від 6 до 18 | 1,6 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 0,16 | 0,25 | 0,4 | 0,6 | 1,0 | 1,6 |

| Від 18 до 50 | 2,0 | 3,0 | 5,0 | 8 | 12 | 20 | 30 | 50 | 80 | 120 | 0,2 | 0,3 | 0,5 | 0,8 | 1,2 | 2,0 |

| Від 50 до 120 | 2,5 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 0,25 | 0,4 | 0,6 | 1 | 1,6 | 2,5 |

| Від 120 до 260 | 3,0 | 5,0 | 8,0 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 0,3 | 0,5 | 0,8 | 1,2 | 2,0 | 3,0 |

| Від 260 до 500 | 4,0 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 0,4 | 0,6 | 1 | 1,6 | 2,5 | 4,0 |

| Від 500 до 800 | 5,0 | 8,0 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 0,5 | 0,8 | 1,2 | 2,0 | 3,0 | 5,0 |

| Від 800 до 1200 | 6,0 | 10 | 16 | 25 | 40 | 60 | 100 | 160 | 250 | 400 | 0,6 | 1 | 1,6 | 2,5 | 4,0 | 6,0 |

| Від 1200 до 2000 | 8,0 | 12 | 20 | 30 | 50 | 80 | 120 | 200 | 300 | 500 | 0,8 | 1,2 | 2,0 | 3,0 | 5,0 | 8,0 |

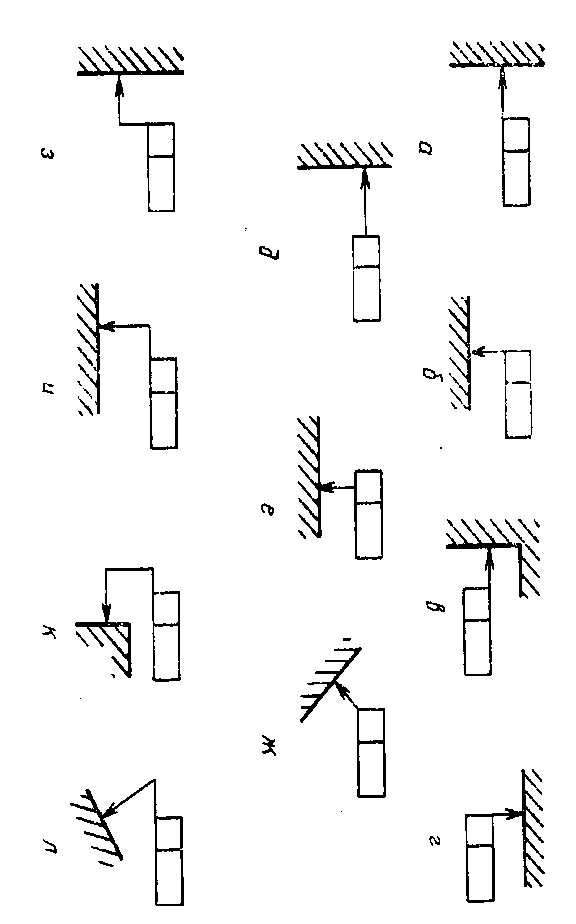

5.3 Позначення на кресленнях допусків форми і розташування поверхонь

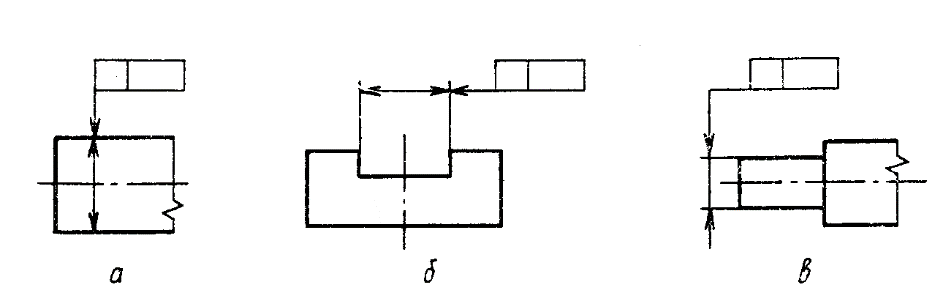

На кресленні дані про допуски ФРП вказуються в прямокутній рамці, яка розділена на дві або три частини в яких розміщують:

а) знак відхилення форми та розташування поверхоньрис. 5.4 (символ допуску див. табл. 5.1);

б) допуск ФРП (його числове значення табл. 5.2 – 5.6);

в) позначення бази (однією або двома літерами).

Перетинати рамку будь якими лініями заборонено (не допускається).

Висота букв та цифр, які записуються в рамках, має бути рівною висоті шрифту розмірних чисел, а габарити рамки мають бути такими, щоб забезпечувалась можливість чіткого вписування всіх необхідних літер та цифр.

Рамку розташовують горизонтально, в крайньому випадку вертикально (як виключення), так, щоб всі дані читались з правої сторони креслення.

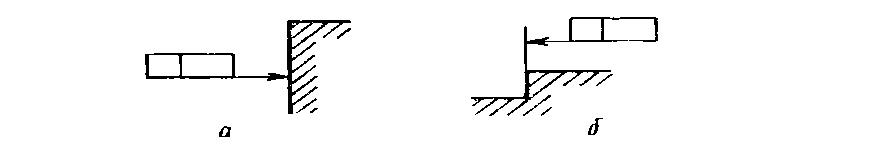

а) Коли допуск відноситься до поверхні або її профілю , рамку з’єднують з контурною лінією поверхні або її продовженням, лінією, яка закінчується стрілкою. При цьому з’єднувальна лінія не повинна бути продовженням розмірної лінії (рис. 5.3, а).

б) Коли допуск відноситься до осі або площини симетрії, з’єднувальна лінія повинна бути продовженням розмірної лінії (рис. 5.3, б).

h APoCwXrGAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj09rAjEUxO+C3yG8gjfNWrS1q1FsQdoe BP9B8fbYvG4WNy/bTXTTb98UCj0OM/MbZrGKthY3an3lWMF4lIEgLpyuuFRwOm6GMxA+IGusHZOC b/KwWvZ7C8y163hPt0MoRYKwz1GBCaHJpfSFIYt+5Bri5H261mJIsi2lbrFLcFvL+yx7kBYrTgsG G3oxVFwOV6vgI3aZ+3p/vWyL5+lud47aTMOTUoO7uJ6DCBTDf/iv/aYVPE7G8HsmHQG5/AEAAP// AwBQSwECLQAUAAYACAAAACEABKs5XgABAADmAQAAEwAAAAAAAAAAAAAAAAAAAAAAW0NvbnRlbnRf VHlwZXNdLnhtbFBLAQItABQABgAIAAAAIQAIwxik1AAAAJMBAAALAAAAAAAAAAAAAAAAADEBAABf cmVscy8ucmVsc1BLAQItABQABgAIAAAAIQAzLwWeQQAAADkAAAASAAAAAAAAAAAAAAAAAC4CAABk cnMvcGljdHVyZXhtbC54bWxQSwECLQAUAAYACAAAACEA+gLBesYAAADcAAAADwAAAAAAAAAAAAAA AACfAgAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA9wAAAJIDAAAAAA== ">  h AMru4JXFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj81qwkAUhfdC32G4hW6kThStGh1FWhTB VbVUl5fMNQlm7sTM1ESf3hGELg/n5+NM540pxIUql1tW0O1EIIgTq3NOFfzslu8jEM4jaywsk4Ir OZjPXlpTjLWt+ZsuW5+KMMIuRgWZ92UspUsyMug6tiQO3tFWBn2QVSp1hXUYN4XsRdGHNJhzIGRY 0mdGyWn7ZwJ3+Pu1uu3Ocj8eRCujm/ZhU7eVenttFhMQnhr/H36211rBsN+Dx5lwBOTsDgAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQDK7uCVxQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">

h AMru4JXFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj81qwkAUhfdC32G4hW6kThStGh1FWhTB VbVUl5fMNQlm7sTM1ESf3hGELg/n5+NM540pxIUql1tW0O1EIIgTq3NOFfzslu8jEM4jaywsk4Ir OZjPXlpTjLWt+ZsuW5+KMMIuRgWZ92UspUsyMug6tiQO3tFWBn2QVSp1hXUYN4XsRdGHNJhzIGRY 0mdGyWn7ZwJ3+Pu1uu3Ocj8eRCujm/ZhU7eVenttFhMQnhr/H36211rBsN+Dx5lwBOTsDgAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQDK7uCVxQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">

| а) |

| б) |

h AC78zLHFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj91qwkAUhO8LvsNyBG+KbtQSNbqKFLQF 8cKfBzhkj0kwezbsbk18e7dQ6OUwM98wq01navEg5yvLCsajBARxbnXFhYLrZTecg/ABWWNtmRQ8 ycNm3XtbYaZtyyd6nEMhIoR9hgrKEJpMSp+XZNCPbEMcvZt1BkOUrpDaYRvhppaTJEmlwYrjQokN fZaU388/RsH7cza+HPbXnWtPXyb9cAup06NSg363XYII1IX/8F/7WyuYTabweyYeAbl+AQAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQAu/MyxxQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">  h ALvjZ8fFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrAjEUhO8F/0N4Qm81q2gtW6OoIFSh B7UI3l43z93FzUvYRHf115tCweMwM98wk1lrKnGl2peWFfR7CQjizOqScwU/+9XbBwgfkDVWlknB jTzMpp2XCabaNryl6y7kIkLYp6igCMGlUvqsIIO+Zx1x9E62NhiirHOpa2wi3FRykCTv0mDJcaFA R8uCsvPuYiLlviZ3uDW/39mFNqPTyA0X/qjUa7edf4II1IZn+L/9pRWMB0P4OxOPgJw+AAAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQC742fHxQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">

h ALvjZ8fFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrAjEUhO8F/0N4Qm81q2gtW6OoIFSh B7UI3l43z93FzUvYRHf115tCweMwM98wk1lrKnGl2peWFfR7CQjizOqScwU/+9XbBwgfkDVWlknB jTzMpp2XCabaNryl6y7kIkLYp6igCMGlUvqsIIO+Zx1x9E62NhiirHOpa2wi3FRykCTv0mDJcaFA R8uCsvPuYiLlviZ3uDW/39mFNqPTyA0X/qjUa7edf4II1IZn+L/9pRWMB0P4OxOPgJw+AAAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQC742fHxQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">  h AOeKYQTFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrwkAUhO8F/8PyBG91E6FWohsJolAR hFrB6yP7zKbNvg3ZNab99W6h0OMwM98wq/VgG9FT52vHCtJpAoK4dLrmSsH5Y/e8AOEDssbGMSn4 Jg/rfPS0wky7O79TfwqViBD2GSowIbSZlL40ZNFPXUscvavrLIYou0rqDu8Rbhs5S5K5tFhzXDDY 0sZQ+XW6WQX9cZc2bbH/3F4OxeHH4PlWzhOlJuOhWIIINIT/8F/7TSt4nb3A75l4BGT+AAAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQDnimEExQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">

h AOeKYQTFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrwkAUhO8F/8PyBG91E6FWohsJolAR hFrB6yP7zKbNvg3ZNab99W6h0OMwM98wq/VgG9FT52vHCtJpAoK4dLrmSsH5Y/e8AOEDssbGMSn4 Jg/rfPS0wky7O79TfwqViBD2GSowIbSZlL40ZNFPXUscvavrLIYou0rqDu8Rbhs5S5K5tFhzXDDY 0sZQ+XW6WQX9cZc2bbH/3F4OxeHH4PlWzhOlJuOhWIIINIT/8F/7TSt4nb3A75l4BGT+AAAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQDnimEExQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">  h AN+ktNrCAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj9FqwkAURN8L/sNyhb6IbppC1Ogqoq30 NeoHXLLXJLh7N2S3Mf37riD4OMzMGWa9HawRPXW+cazgY5aAIC6dbrhScDl/TxcgfEDWaByTgj/y sN2M3taYa3fngvpTqESEsM9RQR1Cm0vpy5os+plriaN3dZ3FEGVXSd3hPcKtkWmSZNJiw3Ghxpb2 NZW3069VkAY+fBWTDM1nfzm2xWRpjV0q9T4edisQgYbwCj/bP1rBPM3gcSYeAbn5BwAA//8DAFBL AQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9UeXBl c10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9yZWxz Ly5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRycy9w aWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQDfpLTawgAAANwAAAAPAAAAAAAAAAAAAAAAAJ8C AABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAjgMAAAAA ">

h AN+ktNrCAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj9FqwkAURN8L/sNyhb6IbppC1Ogqoq30 NeoHXLLXJLh7N2S3Mf37riD4OMzMGWa9HawRPXW+cazgY5aAIC6dbrhScDl/TxcgfEDWaByTgj/y sN2M3taYa3fngvpTqESEsM9RQR1Cm0vpy5os+plriaN3dZ3FEGVXSd3hPcKtkWmSZNJiw3Ghxpb2 NZW3069VkAY+fBWTDM1nfzm2xWRpjV0q9T4edisQgYbwCj/bP1rBPM3gcSYeAbn5BwAA//8DAFBL AQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9UeXBl c10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9yZWxz Ly5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRycy9w aWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQDfpLTawgAAANwAAAAPAAAAAAAAAAAAAAAAAJ8C AABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAjgMAAAAA ">  h AG1uaSbGAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrwkAUhO8F/8PyhF6KboxgJHWVttAi 9SBGpT0+sq9JaPZtyG6T9N+7guBxmJlvmNVmMLXoqHWVZQWzaQSCOLe64kLB6fg+WYJwHlljbZkU /JODzXr0sMJU254P1GW+EAHCLkUFpfdNKqXLSzLoprYhDt6PbQ36INtC6hb7ADe1jKNoIQ1WHBZK bOitpPw3+zMK8q8jD959F59Pu9neLuavH/35oNTjeHh5BuFp8Pfwrb3VCpI4geuZcATk+gIAAP// AwBQSwECLQAUAAYACAAAACEABKs5XgABAADmAQAAEwAAAAAAAAAAAAAAAAAAAAAAW0NvbnRlbnRf VHlwZXNdLnhtbFBLAQItABQABgAIAAAAIQAIwxik1AAAAJMBAAALAAAAAAAAAAAAAAAAADEBAABf cmVscy8ucmVsc1BLAQItABQABgAIAAAAIQAzLwWeQQAAADkAAAASAAAAAAAAAAAAAAAAAC4CAABk cnMvcGljdHVyZXhtbC54bWxQSwECLQAUAAYACAAAACEAbW5pJsYAAADcAAAADwAAAAAAAAAAAAAA AACfAgAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA9wAAAJIDAAAAAA== ">

h AG1uaSbGAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrwkAUhO8F/8PyhF6KboxgJHWVttAi 9SBGpT0+sq9JaPZtyG6T9N+7guBxmJlvmNVmMLXoqHWVZQWzaQSCOLe64kLB6fg+WYJwHlljbZkU /JODzXr0sMJU254P1GW+EAHCLkUFpfdNKqXLSzLoprYhDt6PbQ36INtC6hb7ADe1jKNoIQ1WHBZK bOitpPw3+zMK8q8jD959F59Pu9neLuavH/35oNTjeHh5BuFp8Pfwrb3VCpI4geuZcATk+gIAAP// AwBQSwECLQAUAAYACAAAACEABKs5XgABAADmAQAAEwAAAAAAAAAAAAAAAAAAAAAAW0NvbnRlbnRf VHlwZXNdLnhtbFBLAQItABQABgAIAAAAIQAIwxik1AAAAJMBAAALAAAAAAAAAAAAAAAAADEBAABf cmVscy8ucmVsc1BLAQItABQABgAIAAAAIQAzLwWeQQAAADkAAAASAAAAAAAAAAAAAAAAAC4CAABk cnMvcGljdHVyZXhtbC54bWxQSwECLQAUAAYACAAAACEAbW5pJsYAAADcAAAADwAAAAAAAAAAAAAA AACfAgAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA9wAAAJIDAAAAAA== ">  h AKxBkgLAAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxET02LwjAQvS/4H8II3tZEEZVqFCu7IHja 6sXb2IxtsZmUJGr995vDwh4f73u97W0rnuRD41jDZKxAEJfONFxpOJ++P5cgQkQ22DomDW8KsN0M PtaYGffiH3oWsRIphEOGGuoYu0zKUNZkMYxdR5y4m/MWY4K+ksbjK4XbVk6VmkuLDaeGGjva11Te i4fVgMU5f6iZu+68McfL/KgWef6l9WjY71YgIvXxX/znPhgNi2lam86kIyA3vwAAAP//AwBQSwEC LQAUAAYACAAAACEABKs5XgABAADmAQAAEwAAAAAAAAAAAAAAAAAAAAAAW0NvbnRlbnRfVHlwZXNd LnhtbFBLAQItABQABgAIAAAAIQAIwxik1AAAAJMBAAALAAAAAAAAAAAAAAAAADEBAABfcmVscy8u cmVsc1BLAQItABQABgAIAAAAIQAzLwWeQQAAADkAAAASAAAAAAAAAAAAAAAAAC4CAABkcnMvcGlj dHVyZXhtbC54bWxQSwECLQAUAAYACAAAACEArEGSAsAAAADcAAAADwAAAAAAAAAAAAAAAACfAgAA ZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA9wAAAIwDAAAAAA== ">

h AKxBkgLAAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxET02LwjAQvS/4H8II3tZEEZVqFCu7IHja 6sXb2IxtsZmUJGr995vDwh4f73u97W0rnuRD41jDZKxAEJfONFxpOJ++P5cgQkQ22DomDW8KsN0M PtaYGffiH3oWsRIphEOGGuoYu0zKUNZkMYxdR5y4m/MWY4K+ksbjK4XbVk6VmkuLDaeGGjva11Te i4fVgMU5f6iZu+68McfL/KgWef6l9WjY71YgIvXxX/znPhgNi2lam86kIyA3vwAAAP//AwBQSwEC LQAUAAYACAAAACEABKs5XgABAADmAQAAEwAAAAAAAAAAAAAAAAAAAAAAW0NvbnRlbnRfVHlwZXNd LnhtbFBLAQItABQABgAIAAAAIQAIwxik1AAAAJMBAAALAAAAAAAAAAAAAAAAADEBAABfcmVscy8u cmVsc1BLAQItABQABgAIAAAAIQAzLwWeQQAAADkAAAASAAAAAAAAAAAAAAAAAC4CAABkcnMvcGlj dHVyZXhtbC54bWxQSwECLQAUAAYACAAAACEArEGSAsAAAADcAAAADwAAAAAAAAAAAAAAAACfAgAA ZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA9wAAAIwDAAAAAA== ">  h AHDEh5HFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj81qwkAUhfeFvsNwC+7qpC60RscQAi01 m6JtEXfXzDUJZu6EmVHj23eEQpeH8/NxltlgOnEh51vLCl7GCQjiyuqWawXfX2/PryB8QNbYWSYF N/KQrR4flphqe+UNXbahFnGEfYoKmhD6VEpfNWTQj21PHL2jdQZDlK6W2uE1jptOTpJkKg22HAkN 9lQ0VJ22ZxMh3drln+9leyiSvNz5een3P6jU6GnIFyACDeE//Nf+0Apmkzncz8QjIFe/AAAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQBwxIeRxQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">

h AHDEh5HFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj81qwkAUhfeFvsNwC+7qpC60RscQAi01 m6JtEXfXzDUJZu6EmVHj23eEQpeH8/NxltlgOnEh51vLCl7GCQjiyuqWawXfX2/PryB8QNbYWSYF N/KQrR4flphqe+UNXbahFnGEfYoKmhD6VEpfNWTQj21PHL2jdQZDlK6W2uE1jptOTpJkKg22HAkN 9lQ0VJ22ZxMh3drln+9leyiSvNz5een3P6jU6GnIFyACDeE//Nf+0Apmkzncz8QjIFe/AAAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQBwxIeRxQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">  h AHOAWkbEAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxET11rwjAUfRf8D+EO9mbTOZmjM4oO3MpE RN0Q3y7NtSk2N6XJtPv3y4Pg4+F8T2adrcWFWl85VvCUpCCIC6crLhV875eDVxA+IGusHZOCP/Iw m/Z7E8y0u/KWLrtQihjCPkMFJoQmk9IXhiz6xDXEkTu51mKIsC2lbvEaw20th2n6Ii1WHBsMNvRu qDjvfq2C/POwWn6c89HpR6959LVfHOuNUerxoZu/gQjUhbv45s61gvFznB/PxCMgp/8AAAD//wMA UEsBAi0AFAAGAAgAAAAhAASrOV4AAQAA5gEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5 cGVzXS54bWxQSwECLQAUAAYACAAAACEACMMYpNQAAACTAQAACwAAAAAAAAAAAAAAAAAxAQAAX3Jl bHMvLnJlbHNQSwECLQAUAAYACAAAACEAMy8FnkEAAAA5AAAAEgAAAAAAAAAAAAAAAAAuAgAAZHJz L3BpY3R1cmV4bWwueG1sUEsBAi0AFAAGAAgAAAAhAHOAWkbEAAAA3AAAAA8AAAAAAAAAAAAAAAAA nwIAAGRycy9kb3ducmV2LnhtbFBLBQYAAAAABAAEAPcAAACQAwAAAAA= ">

h AHOAWkbEAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxET11rwjAUfRf8D+EO9mbTOZmjM4oO3MpE RN0Q3y7NtSk2N6XJtPv3y4Pg4+F8T2adrcWFWl85VvCUpCCIC6crLhV875eDVxA+IGusHZOCP/Iw m/Z7E8y0u/KWLrtQihjCPkMFJoQmk9IXhiz6xDXEkTu51mKIsC2lbvEaw20th2n6Ii1WHBsMNvRu qDjvfq2C/POwWn6c89HpR6959LVfHOuNUerxoZu/gQjUhbv45s61gvFznB/PxCMgp/8AAAD//wMA UEsBAi0AFAAGAAgAAAAhAASrOV4AAQAA5gEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5 cGVzXS54bWxQSwECLQAUAAYACAAAACEACMMYpNQAAACTAQAACwAAAAAAAAAAAAAAAAAxAQAAX3Jl bHMvLnJlbHNQSwECLQAUAAYACAAAACEAMy8FnkEAAAA5AAAAEgAAAAAAAAAAAAAAAAAuAgAAZHJz L3BpY3R1cmV4bWwueG1sUEsBAi0AFAAGAAgAAAAhAHOAWkbEAAAA3AAAAA8AAAAAAAAAAAAAAAAA nwIAAGRycy9kb3ducmV2LnhtbFBLBQYAAAAABAAEAPcAAACQAwAAAAA= ">  h AFxVowLFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrAjEUhO8F/0N4gpdSs1ba2q1RiiAo QktX6fmxec2ubl6WJLrrvzeFQo/DzHzDzJe9bcSFfKgdK5iMMxDEpdM1GwWH/fphBiJEZI2NY1Jw pQDLxeBujrl2HX/RpYhGJAiHHBVUMba5lKGsyGIYu5Y4eT/OW4xJeiO1xy7BbSMfs+xZWqw5LVTY 0qqi8lScrYJix0/mw3w6v73vXo98na2+y6DUaNi/v4GI1Mf/8F97oxW8TCfweyYdAbm4AQAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQBcVaMCxQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">

h AFxVowLFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrAjEUhO8F/0N4gpdSs1ba2q1RiiAo QktX6fmxec2ubl6WJLrrvzeFQo/DzHzDzJe9bcSFfKgdK5iMMxDEpdM1GwWH/fphBiJEZI2NY1Jw pQDLxeBujrl2HX/RpYhGJAiHHBVUMba5lKGsyGIYu5Y4eT/OW4xJeiO1xy7BbSMfs+xZWqw5LVTY 0qqi8lScrYJix0/mw3w6v73vXo98na2+y6DUaNi/v4GI1Mf/8F97oxW8TCfweyYdAbm4AQAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQBcVaMCxQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">  h AHE/UTbFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrwkAUhO9C/8PyCr2I2VRBa5pVVCq0 N2sFPb5mX5OQ7Nuwu2r8992C0OMwM98w+bI3rbiQ87VlBc9JCoK4sLrmUsHhazt6AeEDssbWMim4 kYfl4mGQY6btlT/psg+liBD2GSqoQugyKX1RkUGf2I44ej/WGQxRulJqh9cIN60cp+lUGqw5LlTY 0aaiotmfjYLh7Lw7fp/Wt7cDN7Zt5m714Z1ST4/96hVEoD78h+/td61gNhnD35l4BOTiFwAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQBxP1E2xQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">

h AHE/UTbFAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0FrwkAUhO9C/8PyCr2I2VRBa5pVVCq0 N2sFPb5mX5OQ7Nuwu2r8992C0OMwM98w+bI3rbiQ87VlBc9JCoK4sLrmUsHhazt6AeEDssbWMim4 kYfl4mGQY6btlT/psg+liBD2GSqoQugyKX1RkUGf2I44ej/WGQxRulJqh9cIN60cp+lUGqw5LlTY 0aaiotmfjYLh7Lw7fp/Wt7cDN7Zt5m714Z1ST4/96hVEoD78h+/td61gNhnD35l4BOTiFwAA//8D AFBLAQItABQABgAIAAAAIQAEqzleAAEAAOYBAAATAAAAAAAAAAAAAAAAAAAAAABbQ29udGVudF9U eXBlc10ueG1sUEsBAi0AFAAGAAgAAAAhAAjDGKTUAAAAkwEAAAsAAAAAAAAAAAAAAAAAMQEAAF9y ZWxzLy5yZWxzUEsBAi0AFAAGAAgAAAAhADMvBZ5BAAAAOQAAABIAAAAAAAAAAAAAAAAALgIAAGRy cy9waWN0dXJleG1sLnhtbFBLAQItABQABgAIAAAAIQBxP1E2xQAAANwAAAAPAAAAAAAAAAAAAAAA AJ8CAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABAD3AAAAkQMAAAAA ">  h ALWfjdbDAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0GLwjAUhO8L/ofwBG9rqha7VKNIQdnL Hqz7Ax7Ns6k2L6WJWv/9ZkHwOMzMN8x6O9hW3Kn3jWMFs2kCgrhyuuFawe9p//kFwgdkja1jUvAk D9vN6GONuXYPPtK9DLWIEPY5KjAhdLmUvjJk0U9dRxy9s+sthij7WuoeHxFuWzlPkqW02HBcMNhR Yai6ljer4PCTdsUpM3S5NYf0nF0Ksmmp1GQ87FYgAg3hHX61v7WCbLGA/zPxCMjNHwAAAP//AwBQ SwECLQAUAAYACAAAACEABKs5XgABAADmAQAAEwAAAAAAAAAAAAAAAAAAAAAAW0NvbnRlbnRfVHlw ZXNdLnhtbFBLAQItABQABgAIAAAAIQAIwxik1AAAAJMBAAALAAAAAAAAAAAAAAAAADEBAABfcmVs cy8ucmVsc1BLAQItABQABgAIAAAAIQAzLwWeQQAAADkAAAASAAAAAAAAAAAAAAAAAC4CAABkcnMv cGljdHVyZXhtbC54bWxQSwECLQAUAAYACAAAACEAtZ+N1sMAAADcAAAADwAAAAAAAAAAAAAAAACf AgAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA9wAAAI8DAAAAAA== ">

h ALWfjdbDAAAA3AAAAA8AAABkcnMvZG93bnJldi54bWxEj0GLwjAUhO8L/ofwBG9rqha7VKNIQdnL Hqz7Ax7Ns6k2L6WJWv/9ZkHwOMzMN8x6O9hW3Kn3jWMFs2kCgrhyuuFawe9p//kFwgdkja1jUvAk D9vN6GONuXYPPtK9DLWIEPY5KjAhdLmUvjJk0U9dRxy9s+sthij7WuoeHxFuWzlPkqW02HBcMNhR Yai6ljer4PCTdsUpM3S5NYf0nF0Ksmmp1GQ87FYgAg3hHX61v7WCbLGA/zPxCMjNHwAAAP//AwBQ SwECLQAUAAYACAAAACEABKs5XgABAADmAQAAEwAAAAAAAAAAAAAAAAAAAAAAW0NvbnRlbnRfVHlw ZXNdLnhtbFBLAQItABQABgAIAAAAIQAIwxik1AAAAJMBAAALAAAAAAAAAAAAAAAAADEBAABfcmVs cy8ucmVsc1BLAQItABQABgAIAAAAIQAzLwWeQQAAADkAAAASAAAAAAAAAAAAAAAAAC4CAABkcnMv cGljdHVyZXhtbC54bWxQSwECLQAUAAYACAAAACEAtZ+N1sMAAADcAAAADwAAAAAAAAAAAAAAAACf AgAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA9wAAAI8DAAAAAA== ">

Рис. 5.3. Позначення ДФРП на кресленнях:

а) – допуск відноситься до профілю деталі; б) – допуск відноситься до осі симетрії; в) – приклади розташування допусків на кресленнях відносно поверхні деталі

Рис. 5.4. Прапорець позначення допуску форми

та розташування поверхонь ДФРП

Приклади позначення сумарного допусків форми та розташування поверхонь занесені до таблиці 5.5

Таблиця 5.5

Приклади позначення допусків форми та розташування поверхонь

| № п/п | Відхилення ДФРП | Позначення на кресленнях ДФРП |

| 1 | Допуск округлості (допуск поверхні не має перевищувати вказаного значення / в межах заданої довжини) |

|

| 2 | Допуск профілю повздовжнього перерізу, округлості та циліндричності, або разом |

|

| 3 | Допуск паралельності перпендикулярності (допуск не має перевищувати вказаного значення / в межах заданої довжини та бази) |

|

| 4 | Допуск паралельності та площинності |

|

| 5 | Допуск співвісності в діаметральному вигляді залежний (вказана літера М) Д залежить від дійсних розмірів елементу деталі а), а коли літера М стоїть біля позначення бази б), або загалом на місці бази в), тоді допуск залежить від дійсного розміру базового елементу, що розглядається |

|

| 6 | Допуск симетричності та паралельності сторін (вказати на шпонковому пазу) |

|

5.4 Невказані допуски форми і розташування поверхонь

Невказаними називають допуски, які безпосередньо не наносяться на креслення і не вказуються в технічних умовах. Але вони повинні відповідати єдиним вимогам щодо відхилень форми і розташування, що пред’явлені до деталі.

Ці вимоги регламентує ГОСТ 25069-81. За способом регламентування невказаних допусків всі показники точності форми і розташування поверхонь, які встановлює ГОСТ 24642-81, розділені на 3 групи і подані в таблиці 5.1.

Перша група - допуск форми, нормується в межах допуску розміру нормованої поверхні або на розмір між нормованою поверхнею та базою і складає 40-50% від допуску розміру.

Друга група - Допуск розташування. Для цих показників встановлені чисельні значення допусків в залежності від допуску розміру (за квалітетом розміру по таблицях). Невказані допуски повинні виконуватись лише при посиланні в технічній документації на стандарт. (запис типу: «Невказані допуски форми і розташування згідно з ГОСТ 25069-81»).

Третя група - сумарні допуски форми та розташування допуск форми чисельно не встановлені. Характеристики цих показників виражаютьс через інші види вказаних і невказаних допусків розмірів, форми та розташування. При необхідності прямого нормування їхні допуски завжди вазують на кресленнях.

5.5 Сумарні відхилення допусків форми та розташування поверхонь

Існуючі сумарні відхилення і допуски форми та розташування поверхонь показані в табл. 5.1.

Сумарним відхиленням форми та розташування поверхонь називається відхилення, що є результатом спільного відхилення форми та розташування поверхонь чи профілів, що розглядаються, відносно заданих баз. Це межа, що обмежує допустиме значення сумарного відхилення форми та розташування.

Приклади позначення занесені до таблиці 5.6.

Таблиця 5.6

Приклади позначення сумарного допусків форми та розташування поверхонь

| № п/п | Відхилення ДФРП | Позначення на кресленнях ДФРП |

| 1 | Допуск торцевого (радіального) биття, та допуск повного торцевого (радіального) биття |

|

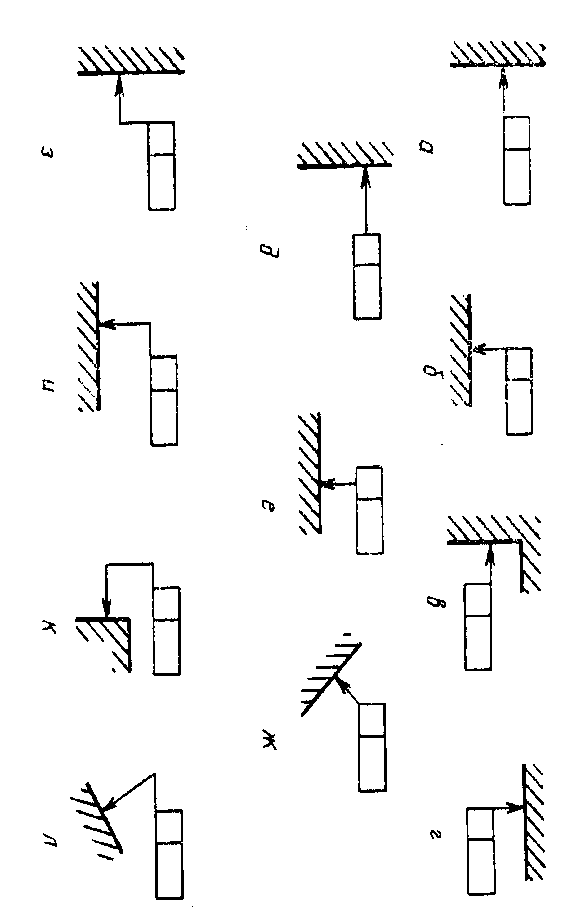

5.6 Допуски розташування осей отворів під кріпильні деталі. Залежний та незалежний допуски

Допуски форми чи розташування можуть бути залежними або незалежними.

Залежний допуск – це змінний допуск розташування чи форми, мінімальне значення якого вказане на кресленні чи в технічних вимогах, який допускається перевищувати на величину, що відповідає відхиленню дійсного розміру, який розглядається, і (або) базового елемента даної деталі від прохідної межі. Тому повне значення залежного допуску розташування для даної деталі дорівнює сумі двох або трьох значень допусків: мінімального значення та допуску розміру базової поверхні чи базової осі або всіх трьох таблиця 5.7 варіант 1.

Таблиця 5.7

Приклади позначення сумарного допусків форми та розташування поверхонь

| № п/п | Відхилення ДФРП | Позначення на кресленнях ДФРП |

| 1 | Допуск співвісності в діаметральному вигляді залежний (вказана літера М) Д залежить від дійсних розмірів елементу деталі та від дійсного розміру базового елементу, що розглядається коли літера розташована і біля числового значення та біля позначення бази а), або загалом без бази б) |

|

| 2 | Допуск перетину осей в радіусному, з позначенням бази літерою, та діаметральному виді з обпиранням стрілки на базові осі |

|

| 3 | Допуск позиційності: осі в діаметральному та радіусному виді, площини симетрії в діаметральному та радіусному виді, допуск розташування осей для 4 отворів відносно двох баз |

|

Питання для самоперевірки:

1. Які причини викликають похибки?

2. Які поверхні називаються реальними та номінальними?

3. Що таке відхилення від прямолінійності та відхилення від площинності та як вони визначаються?

4. Що називається відхиленням від циліндричності?

5. Якими умовними знаками визначають відхилення від форм поверхні?

6. Що називається відхиленням від паралельності і як воно визначається? Наведіть приклад.

7. Що називається відхиленням від співвісності? Які воно має види та як визначається? Наведіть приклади.

8. Назвіть види похибок.

9. Перерахуйте похибки форми у поздовжньому перерізі.

10. Перерахуйте похибки форми у поперечному перерізі.

Лекція 6.ВИМІРЮВАННЯ. ПОХИБКИ ВИГОТОВЛЕННЯ І ВИМІРЮВАННЯ ТА ЇХНІЙ АНАЛІЗ. МЕТРОЛОГІЧНІ ХАРАКТЕРИСТИКИ ЗАСОБІВ ВИМІРЮВАННЯ.

6.1 Види засобів вимірювання

Дата добавления: 2018-05-09; просмотров: 713; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!