Б) тяговые элементы транспортирующих машин

Тяговым и одновременно несущим элементом этих конвейеров является бесконечная лента. В ленточных конвейерах применяю преимущественно ленты из прорезиненных тканей. Выбор типа ленты зависит от условий эксплуатации конвейера, вида транспортируемого груза и т.д.

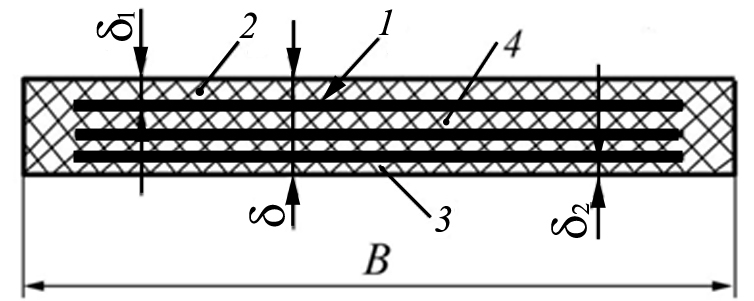

Рисунок 7.3 – Лента конвейерная резинотканевая

Резинотканевая лента (рисунок 7.3) состоит из тканевых прокладок 1, которые играют роль тягового элемента и изготавливаются из особо прочной хлопчатобумажной ткани (бельтинга), уточно-шнуровой ткани, капрона, анида, нейлона, лавсана и других синтетических тканей. Общее число прокладок зависит от ширины ленты и составляет 3…10 слоев, толщина каждой прокладки 1,25…2 мм. Между прокладками располагаются резиновые прослойки 4.

На рабочей стороне лента покрыта резиновой обкладкой 2 толщиной

δ1 = 1…10 мм, на холостой стороне – обкладкой 3 толщиной δ2 = 1…3.5 мм. Обкладки предназначены для защиты ленты от влияния влаги и механических повреждений (износа).

В настоящее время в основном применяются ленты конвейерные прорезиненные (ГОСТ 20-85), которые делятся на ленты типа 1, 2 и 3. Ленты типа 1 используются в тяжелых и весьма тяжелых условиях работы; ленты типа 2 – в средних условиях; ленты типа 3 – в легких условиях. Тяжелые условия создаются материалами с высокой и средней абразивностью ( группы С и Д), средние условия – малоабразивными грузами (группа В), а легкие условия (А) – неабразивными грузами.

|

|

|

Таблица 7.2 – Типы конструкций резинотканевых конвейерных лент

| Тип | Наименование и характеристики | Область применения |

| 1 | Ленты послойные с усиленным бортом и двусторонней резиновой обкладкой | Транспортирование сильноистирающих крупнокусковых материалов (материалы группы С и Д) |

| 2 | Ленты послойные с двусторонней резиновой обкладкой | Транспортирование средне- и мелкокусковых и сыпучих материалов (материалы группы С и В) |

| 2Р | Ленты послойные с двусторонней резиновой обкладкой и брекером | Транспортирование сильноистирающих среднекусковых материалов в горнорудной промышленности (материалы группы В) |

| 2У | Ленты послойные с двусторонней резиновой обкладкой и с тканевой обкладкой бортов | Транспортирование рядового угля (материалы группы В) |

| 3 | Ленты послойные с односторонней резиновой обкладкой | Транспортирование мелкокусковых, сыпучих и штучных материалов в условиях отсутствия влаги и атмосферного воздействия (материалы группы А) |

Прокладки ленты выполняются из высокопрочной хлопчатобумажной ткани – бельтинга ОПБ-5, ОПБ-12, Б-820, уточно-шнуровой ткани УШТ (таблица 7.3).

Таблица 7.3 – Ширина резинотканевой ленты и число прокладок

|

|

|

| Ширина ленты, мм | Число прокладок в зависимости от типа ленты и применяемой ткани | |||

| тип 1 | тип 2, 2Р, 2У | тип 3 | ||

| ОПБ-5, ОПБ-12, УШТ | Б-820 | УШТ | Б-820 | |

| 300 | – | 3…4 | – | 3…4 |

| 400 | – | 3…5 | – | 3…4 |

| 500 | – | 3…6 | – | 3…4 |

| 650 | 3…5 | 3…7 | 3…5 | 3…5 |

| 800 | 3…6 | 4…8 | 3…6 | 3…5 |

| 1000 | 4…8 | 5…10 | 4…8 | 3…6 |

| 1200 | 5…9 | 6…10 | 5…9 | – |

| 1400 | 6…10 | 7…10 | 6…10 | – |

| 1600 | 7…10 | – | 7…10 | – |

| 1800 | 8…12 | – | 8…12 | – |

| 2000 | 9…12 | – | 9…12 | – |

Для лент типа 1 применяются прокладки с пределом прочности 200…400 Н/мм, для лент типа 2 – 55…300 Н/мм и лент типа 3 – 55…100 Н/мм.

В таблице 7.4 приведены характеристики прокладок резинотканевых лент.

Таблица 7.4– Параметры прокладок резинотканевых лент

| Материал прокладок | Толщина прокладок, мм | Предел прочности, kp, Н/мм | Плотность материала, γ, кг/м3 |

| Бельтинг ОПБ-5 Бельтинг ОПБ-12 Бельтинг Б-820 Ткань УШТ Брекерная ткань | 2,3 2,3 1,5 2,3 1,25 | 115 115 55 119 – | 1100 1000 1100 1100 1000 |

Для защиты от внешних воздействий лента покрывается резиновыми обкладками. В таблице 7.5 приведены параметры резиновых обкладок на рабочей и нерабочей стороне ленты.

Таблица 7.5 – Расчетная толщина обкладок резинотканевых лент

|

|

|

| Тип ленты | Толщина обкладки, мм | |

| Рабочая сторона, δ1 | Нерабочая сторона, δ2 | |

| 1 2 2Р 2У 3 | 6 3 4 3 2 | 2 1 2 1,5 – |

В) предварительный расчет конвейера

Ширину ленты (мм) при транспортировании насыпных грузов находят по формуле

| (7.4) |

где Q – производительность конвейера, т/ч; v – скорость транспортирования, м/с; g – насыпная масса груза, т/м3; k b – коэффициент, зависящий от угла наклона конвейера (таблица 7.6); k – коэффициент, зависящий от формы ленты, угла наклона боковых роликов и угла естественного откоса груза в движении (таблица 7.7).

Таблица 7.6 – Значения коэффициента k b

| Угол наклона конвейера b, град | до 10 | 12 | 14 | 16 | 18 | 20 |

| Коэффициент k b | 1 | 0,97 | 0,95 | 0,92 | 0,89 | 0,85 |

Таблица 7.7 – Значения коэффициента k

|

Форма ленты | Угол наклона боковых роликов, град | Угол j от * | |

| 15º | 20º | ||

| Плоская | – | 240 | 235 |

| Желобчатая двухроликовая | 15 | 450 | 535 |

| Желобчатая трехроликовая | 20 30 36 | 470 550 585 | 550 625 655 |

*j от – угол откоса насыпного груза на ленте. Принимается примерно равным половине угла естественного откоса груза в движении – 0,5j д (см. таблицу 7.1).

|

|

|

Ширину ленты уточняют по выражениям:

для рядового груза

| (7.5) |

для сортированного груза

| (7.6) |

где а' – размер типичного куска груза, мм.

Определенные по формулам (7.4), (7.5) или (7.6) значения ширины ленты согласуют со стандартными значениями В: 300, 400, 500, 650, 800, 1000, 1200, 1600, 2000, 2500, 3000 мм. По таблице 7.2 и 7.3 принимают тип ленты и число прокладок i п. Число прокладок принимается тем больше, чем длиннее конвейер и сложнее его трасса. Толщина прокладок и обкладок принимается по таблицам 7.4 и 7.5.

По результатам расчета уточняют скорость транспортирования, м/с

| (7.7) |

Для проведения тягового расчета определяют распределенную массу транспортируемого груза, Н/м:

| (7.8) |

где g = 9,81 м/с2 – ускорение свободного падения.

Распределенная масса ленты, Н/м

| (7.9) |

где g – плотность материала ленты, кг/м3 (таблица 7.5); В – принятая ширина ленты, мм; d л – толщина ленты, мм:

| (7.10) |

где i п – принятое число прокладок ленты; d п – толщина прокладки, мм (таблица 7.4); d 1 и d 2 – толщина резиновой обкладки на рабочей и нерабочей стороне ленты, мм (таблица 7.5).

Распределенная масса от вращающихся частей роликоопор на рабочей и холостой ветвях конвейера, Н/м

| (7.11) |

| (7.12) |

где mp и m х – масса вращающихся частей роликоопор на рабочей и холостой ветви, кг (таблица 7.8); l р и l х – расстояние между роликоопорами, м (таблица 7.9).

Расстояние между роликоопорами на холостой ветви принимается равным l х = 2…3,5 м. На выпуклых криволинейных участках конвейеров шаг роликов l р вып= 0,5×l р и l х вып = 0,5×l х.

Распределенная масса от движущихся частей конвейера, Н/м

| (7.13) |

Таблица 7.8 – Ориентировочная масса вращающихся частей роликоопор

|

Ширина ленты, мм | Желобчатая роликоопора | Прямая роликоопора | ||||

| в нормальном исполнении | в тяжелом исполнении | |||||

| диаметр, мм | масса, кг | диаметр, мм | масса, кг | диаметр, мм | масса, кг | |

| 400 500 650 800 1000 1200 1400 1600 2000 | 102 102 102 127 127 127 159 - - | 10 11,5 12,5 22 25 29 50 - - | - - - 159 159 159 194 194 219 | - - - 45 50 57 108 116 194 | 102 102 102 127 127 127 150 - - | 6 7,5 10,5 19 21,5 26 40 - - |

Таблица 7.9 – Предельные расстояния между роликоопорами рабочей ветви

| Насыпная плотность груза, т/м3 | Предельные расстояния (м) при ширине ленты | |||

| 400…500 | 650…800 | 1000…1200 | > 1400 | |

| до 1,0 от 1,0 до 2,0 более 2,0 | 1,5 1,4 1,3 | 1,4 1,3 1,2 | 1,3 1,2 1,1 | 1,2 1,1 1,0 |

Тяговую силу конвейера (Н) предварительно определяют по формуле

| (7.14) |

где q гр и q к – распределенные массы (знак плюс при подъеме груза, знак минус – при опускании груза), Н/м (см. выше); L г – суммарная горизонтальная проекция конвейера, м; Н – высота подъема (опускания) груза, м; w – коэффициент сопротивления движению (таблица 7.10); W п.р. – сопротивление разгрузчика, Н; m – коэффициент.

Таблица 7.10 – Коэффициент сопротивления движению ленты

| Условия работы | Коэффициент сопротивления w для роликоопор | |

| прямых | желобчатых | |

| Хорошие Средние Тяжелые (летом) Тяжелые (зимой) | 0,048 0,022 0,03 0,04 | 0,02 0,025 0,03 - 0,04 0,04 - 0,06 |

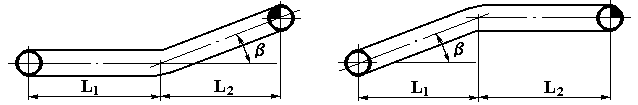

Рисунок 7.4 – Схемы конвейеров: а – горизонтально-наклонный; б – наклонно-горизонтальный

Согласно схеме на рисунке 7.4 горизонтальная проекция

| (7.15) |

а высота подъема

| (7.16) |

Сопротивление плужкового разгрузчика, Н

| (7.17) |

где q гр принимают в Н/м, В – в метрах.

Коэффициент m определяют как произведение

| (7.18) |

где значения отдельных коэффициентов приведены в таблице 7.11.

Таблица 7.11 – Значения частных коэффициентов для конвейеров с барабанами, установленными на подшипниках качения

| Коэффициент | Отличительные признаки конвейера | Значение коэффициента |

| m 1 | Длина конвейера до 15 м 15…30 м 30…150 м более 150 м | 1,5…1,2 2,1…1,2 1,1…1,05 1,05 |

| m 2 | Конвейер прямолинейный или имеющий изгиб трассы выпуклостью вниз Конвейер имеет перегиб трассы выпуклостью вверх: в головной части в средней части в хвостовой части | 1,0 1,06 1,04 1,02 |

| m3 | Привод головной Привод промежуточный или хвостовой | 1,0 1,05…1,08 |

| m 4 | Натяжная станция хвостовая Натяжная станция промежуточная, имеющая барабан | 1,0 1,0…1,02 |

| m 5 | С разгрузкой через головной барабан С моторной разгрузочной тележкой при однобарабанном приводе конвейера | 1,0 1,3 |

Максимальное статическое натяжение ленты, Н

| (7.19) |

где ks – коэффициент, принимаемый по таблице 7.12.

Таблица 7.12 – Значения коэффициента ks

| Коэффициент сцепления барабана с лентой μ | Значения ks при угле обхвата барабана лентой | ||

| 180° | 200° | 225° | |

| 0,15 0,25 0,35 | 1,5 1,85 2,65 | 1,42 1,73 2,46 | 1,35 1,61 2,26 |

Уточненное число прокладок ленты

| (7.20) |

где kp – предел прочности прокладок, Н/мм (см. таблицу 7.4); В – ширина ленты, мм; s о = 9,5…10 – коэффициент запаса прочности.

При значительном несовпадении предварительно принятого и определенного по формуле (7.20) числа прокладок следует уточнить распределенную массу ленты по формуле (7.9), а также уточнить значения q к, Wo,, Fmax и число прокладок.

Диаметр приводного барабана, мм

| (7.21) |

где i – уточненное число прокладок; а – коэффициент (таблица 7.13).

Диаметр приводного барабана согласуют со стандартным рядом (ГОСТ 22644-77): 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и 2500мм.

Таблица 7.13 – Значение коэффициента а

| Наименование ткани прокладок прорезиненной ленты | Коэффициент а |

| Бельтинг Б-820 Бельтинг ОПБ Уточная шнуровая ткань (УШТ) | 125…130 150…160 170…180 |

Диаметры концевых и натяжных барабанов принимают равными D нат » (0,8…1)D п.б ., а отклоняющих – D откл. » 0,65D п.б. Эти значения также согласуют с ГОСТ 22644-77.

Длину барабана (мм) определяют по выражению

| (7.22) |

где коэффициент С = 100 мм для лент шириной до 650 мм, С = 150 мм для лент шириной 800…1000 мм и С = 200 мм для лент шириной 1200 мм и более.

Барабаны чаще изготавливают из стали методом сварки, реже – литьем из чугуна. Для увеличения коэффициента трения рабочую поверхность барабана футеруют деревом или резиной. Конструкции барабанов рассмотрены в [3, 4].

Дата добавления: 2018-10-27; просмотров: 614; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!