Пункты 10.3.5-10.3.6 исключены.

10.3.7* В арбитражных случаях допускается проводить следующие механические испытания по ГОСТ Р 50838 и ГОСТ Р 52779 :

стыковых сварных соединений на осевое растяжение;

сварных соединений, выполненных при помощи деталей с ЗН, на стойкость к отрыву сплющиванием.

Пункт 10.3.8 исключен.

Контроль физическими методами

10.4.1* Контролю физическими методами подлежат стыки законченных строительством участков газопроводов, выполненных электродуговой и газовой сваркой (газопроводы из стальных труб), а также сваркой нагретым инструментом встык (газопроводы из полиэтиленовых труб), в соответствии с таблицей 14*. Допускается уменьшать на 60% количество контролируемых стыков полиэтиленовых газопроводов, сваренных с использованием сварочной техники средней степени автоматизации, аттестованной и допущенной к применению в установленном порядке.

Обязательному контролю физическими методами не подлежат стыки полиэтиленовых газопроводов, выполненные на сварочной технике высокой степени автоматизации, аттестованной и допущенной к применению в установленном порядке.

Сварка полиэтиленовых газопроводов соединительными деталями с ЗН должна выполняться аппаратами, осуществляющими регистрацию результатов сварки с их последующей выдачей в виде распечатанного протокола.

Контроль стыков стальных газопроводов проводят радиографическим - по ГОСТ 7512 и ультразвуковым - по ГОСТ Р 55724 методами. Стыки полиэтиленовых газопроводов проверяют ультразвуковым методом.

|

|

|

Контроль соединений многослойных полимерных и медных газопроводов проводят внешним осмотром и обмыливанием при испытании газопровода.

(Измененная редакция, Изм. N 2 ).

Таблица 14*

| Газопроводы | Число стыков, подлежащих контролю, % общего числа стыков, сваренных каждым сварщиком на объекте | ||||||

| 1 Наружные и внутренние газопроводы природного газа и СУГ всех давлений с условным проходом менее 50, надземные и внутренние газопроводы природного газа и СУГ условным проходом 50 и более давлением до 0,1 МПа | Не подлежат контролю | ||||||

| 2 Газопроводы ГРП и ГРУ | 100 | ||||||

| 3 Наружные и внутренние газопроводы СУГ всех давлений (за исключением указанных в строке 1) | 100 | ||||||

| 4 Надземные и внутренние газопроводы природного газа давлением св. 0,1 МПа (кроме строки 9) | 5, но не менее одного стыка | ||||||

| 5 Подземные газопроводы природного газа давлением: | |||||||

| до 0,1 МПа включ. | 10, но не менее одного стыка | ||||||

| св. 0,1 до 0,3 МПа включ. | 50, но не менее одного стыка | ||||||

| " 0,3 | 100 | ||||||

| 6 Подземные газопроводы всех давлений, прокладываемые под магистральными дорогами и улицами с капитальными типами дорожных одежд, а также на переходах через водные преграды, во всех случаях прокладки газопроводов в футляре (в пределах перехода и по одному стыку в обе стороны от пересекаемого сооружения)

| 100 | ||||||

| 7 Подземные газопроводы всех давлений при пересечении с коммуникационными коллекторами, каналами, тоннелями (в пределах пересечений и по одному стыку в обе стороны от наружных стенок пересекаемых сооружений) | 100 | ||||||

| 8 Надземные газопроводы всех давлений на участках переходов через автомобильные категорий I-III, магистральные дороги и улицы и железные дороги и естественные преграды, а также по мостам и путепроводам | 100 | ||||||

| 9 Подземные газопроводы всех давлений (кроме газопроводов давлением до 0,1 МПа), прокладываемые в районах с сейсмичностью свыше 7 баллов, на карстовых и подрабатываемых территориях и в других районах с особыми природными условиями | 100 | ||||||

| 10 Подземные газопроводы всех давлений, прокладываемые на расстоянии по горизонтали в свету менее 3 м от коммуникационных коллекторов и каналов (в том числе каналов тепловой сети) | 100 | ||||||

| 11 Участки подземных газопроводов-вводов на расстоянии от фундаментов зданий менее, м:

| 100 | ||||||

| 2 - | для | газопроводов | давлением | до 0,1 МПа включ.; | |||

| 4 - | " | " | " | св. 0,1 до 0,3 МПа "; | |||

| 7 - | " | " | " | "0,3 " 0,6 МПа "; | |||

| 10 - | " | " | " | " 0,6 | |||

| 12 Подземные газопроводы природного газа давлением до 0,1 МПа включ., прокладываемые в особых природных условиях | 25, но не менее одного стыка | ||||||

| 13 Подземные газопроводы природного газа давлением св. 0,1 МПа прокладываемые вне поселений за пределами черты их перспективной застройки | 20, но не менее одного стыка | ||||||

| Примечания

1 Для проверки следует отбирать сварные стыки, имеющие худший внешний вид.

2 Процент контроля сварных соединений газопроводов следует устанавливать с учетом реальных условий прокладки.

3 Угловые соединения на газопроводах условным диаметром до 500 мм, стыки приварки фланцев и плоских заглушек контролю физическими методами не подлежат. Сварные стыки соединительных деталей стальных газопроводов, изготовленные в условиях ЦЗЗ, ЦЗМ, а также сваренные после производства испытаний монтажные стыки стальных газопроводов подлежат 100%-ному контролю физическими методами.

4 Процент контроля сварных соединений труб, прокладываемых в стесненных условиях, должен устанавливаться с учетом требований 5.1.1*.

| |||||||

10.4.2 Ультразвуковой метод контроля сварных стыков стальных газопроводов применяется при условии проведения выборочной проверки не менее 10% стыков радиографическим методом. При получении неудовлетворительных результатов радиографического контроля хотя бы на одном стыке объем контроля следует увеличить до 50% общего числа стыков. В случае повторного выявления дефектных стыков все стыки, сваренные конкретным сварщиком на объекте в течение календарного месяца и проверенные ультразвуковым методом, должны быть подвергнуты радиографическому контролю.

10.4.3 При неудовлетворительных результатах контроля ультразвуковым методом стыковых соединений стальных и полиэтиленовых газопроводов проводят проверку удвоенного числа стыков на участках, которые к моменту обнаружения брака не были приняты по результатам этого вида контроля. Если при повторной проверке качество хотя бы одного из проверяемых стыков окажется неудовлетворительным, то все стыки, сваренные данным сварщиком на объекте, должны быть проверены ультразвуковым методом.

10.4.4 Исправление дефектов шва стыков стальных газопроводов, выполненных газовой сваркой, не допускается. Исправление дефектов шва, выполненного дуговой сваркой, допускается проводить удалением дефектной части и заварки ее заново с последующей проверкой всего сварного стыка радиографическим методом. Превышение высоты усиления сварного шва относительно размеров, установленных ГОСТ 16037 , разрешается устранять механической обработкой. Подрезы следует исправлять наплавкой ниточных валиков высотой не более 2-3 мм, при этом высота ниточного валика не должна превышать высоту шва. Исправление дефектов подчеканкой и повторный ремонт стыков не допускается.

Дефектные стыковые соединения полиэтиленовых газопроводов исправлению не подлежат и должны быть удалены.

10.4.5 По степени автоматизации сварочные аппараты для стыкового соединения полиэтиленовых труб и деталей подразделяют на:

а) аппараты с высокой степенью автоматизации - сварочные аппараты (машины), имеющие компьютерную программу основных параметров сварки, компьютерный контроль их соблюдения в ходе технологического процесса, компьютерное управление процессом сварки и последовательностью этапов технологического процесса в заданном программой режиме (в том числе автоматическое удаление нагревательного инструмента), регистрацию результатов сварки и последующую выдачу информации в виде распечатанного протокола на каждый стык по окончании процесса сварки;

б) аппараты со средней степенью автоматизации - сварочные машины, имеющие частично компьютеризированную программу основных параметров сварки, полный компьютеризированный контроль соблюдения режима сварки в течение всего цикла, а также осуществляющие регистрацию результатов сварки и их последующую выдачу в виде распечатанного протокола;

в) аппараты с ручным управлением - машины с ручным управление процессом сварки при визуальном или автоматическом контроле соблюдения режима сварки в течение всего цикла. Режимы сварки регистрируются в журнале производства работ или выпускаются в виде распечатанного протокола с регистрирующего устройства.

Испытания газопроводов

10.5.1 Законченные строительством или реконструкцией наружные и внутренние газопроводы (далее - газопроводы) следует испытывать на герметичность и прочность или проводить комплексное испытание (совместное испытание на прочность и герметичность) воздухом.

Если арматура, оборудование и приборы не рассчитаны на испытательное давление, то вместо них на период испытаний следует устанавливать катушки и заглушки.

Испытания газопроводов должна проводить строительная организация в присутствии представителя строительного контроля со стороны застройщика.

Результаты испытаний оформляют записью в строительном паспорте.

10.5.2 Перед испытанием на герметичность и прочность внутренняя полость газопровода должна быть очищена в соответствии с проектом производства работ. Очистку полости внутренних газопроводов и газопроводов ПРГ следует проводить продувкой воздухом перед их монтажом.

10.5.3 Для проведения испытания на герметичность и прочность следует фиксировать падение давления в газопроводе манометрами классов точности 0,4 и 0,15, а также жидкостными манометрами. При применении манометров без указания класса точности их погрешность не должна превышать порог измерения.

10.5.1-10.5.3 (Измененная редакция, Изм. N 2 ).

10.5.4 Испытания подземных газопроводов проводят после их монтажа в траншее и присыпки выше верхней образующей трубы не менее чем на 0,2 м или после полной засыпки траншеи.

Сварные соединения стальных газопроводов должны быть заизолированы.

10.5.5 До начала испытаний на герметичность газопроводы выдерживают под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха в газопроводе и температуры грунта.

При испытании надземных и внутренних газопроводов следует соблюдать меры безопасности, предусмотренные проектом производства работ.

10.5.6 Испытания газопроводов на герметичность проводят подачей в газопровод сжатого воздуха и созданием в газопроводе испытательного давления. Значения испытательного давления и время выдержки под давлением стальных подземных газопроводов и подземных газопроводов-вводов из медных труб - в соответствии с таблицей 15*.

Таблица 15*

| Рабочее давление газа, МПа | Вид изоляционного покрытия | Испытательное давление, МПа | Продолжительность испытаний, ч |

| До 0,1 включ. | Независимо от вида изоляционного покрытия | 0,6 | 24 |

| Св. 0,1 до 0,3 " | Битумная мастика, полимерная липкая лента | 0,6 | 24 |

| Экструдированный полиэтилен, стеклоэмаль | 1,5 | 24 | |

| " 0,3 " 0,6 " | Битумная мастика, полимерная липкая лента | 0,75 | 24 |

| Экструдированный полиэтилен, стеклоэмаль | 1,5 | 24 | |

| Св. 0,6 до 1,2 включ. | Независимо от вида изоляционного покрытия | 1,5 | 24 |

| " 0,6 " 1,6 " (для СУГ) | То же | 2,0 | 24 |

| Газовые вводы до 0,1 включ. при их раздельном строительстве с распределительным газопроводом | " | 0,3 | 2 |

При переходе подземного участка полиэтиленового газопровода на стальной газопровод испытания этих газопроводов проводят раздельно:

участок подземного полиэтиленового газопровода, включая неразъемное соединение, испытывают по нормам испытания полиэтиленовых газопроводов;

участок стального газопровода испытывают по нормам испытания стальных газопроводов.

10.5.7 Нормы испытаний полиэтиленовых газопроводов, стальных надземных газопроводов, газопроводов-вводов из медных труб и технических устройств ГРП, а также внутренних газопроводов зданий - по таблице 16*. Температура наружного воздуха в период испытания полиэтиленовых газопроводов должна быть не ниже минус 20 °С.

Таблица 16*

|

|

|

|

| ||||||||||||

| Рабочее давление газа, МПа | Испытательное давление, МПа | Продолжительность испытаний, ч | |||||||||||||

| Полиэтиленовые газопроводы | |||||||||||||||

| До | 0,1 |

| включ. | 0,3 | 24 | ||||||||||

| Св. | 0,1 | до | 0,3 | " | 0,6 | ||||||||||

| " | 0,3 | " | 0,6 | " | 0,75 | ||||||||||

| " | 0,6 | " | 1,2 | " | 1,5 | ||||||||||

| Надземные газопроводы | |||||||||||||||

| До | 0,1 |

| включ. | 0,3 | 1 | ||||||||||

| Св. | 0,1 | до | 0,3 | " | 0,45 | ||||||||||

| " | 0,3 | " | 0,6 | " | 0,75 | ||||||||||

| " | 0,6 | " | 1,2 | " | 1,5 | ||||||||||

| " | 1,2 | " | 1,6 | " | (для СУГ) | 2,0 | |||||||||

| Газопроводы и технические устройства ГРП | |||||||||||||||

| До | 0,1 |

| включ. | 0,3 | 12 | ||||||||||

| Св. | 0,1 | до | 0,3 | " | 0,45 | ||||||||||

| " | 0,3 | " | 0,6 | " | 0,75 | ||||||||||

| " | 0,6 | " | 1,2 | " | 1,5 | ||||||||||

| Газопроводы внутри зданий, газопроводы и технические устройства ГРУ | |||||||||||||||

| Газопроводы жилых зданий давлением до 0,003 включ. | 0,01 | 5 мин | |||||||||||||

| Газопроводы котельных, общественных, административных, бытовых и производственных зданий давлением: | 1 | ||||||||||||||

| до | 0,1 |

| включ. | 0,1 | |||||||||||

| св. | 0,1 | " | 0,3 | " | 1,25 рабочего, но не более 0,3 | ||||||||||

| " | 0,3 | " | 0,6 | " | 1,25 рабочего, но не более 0,6 | ||||||||||

| " | 0,6 | " | 1,2 | " | 1,25 рабочего, но не более 1,2 | ||||||||||

| " | 1,2 | " | 1,6 | " | (для СУГ) | 1,25 рабочего, но не более 1,6 | |||||||||

10.5.8* Испытания подземных газопроводов, прокладываемых в футлярах на участках переходов через искусственные и естественные преграды, проводят в три стадии:

1) после сварки перехода до укладки на место;

2) после укладки и полной засыпки перехода;

3) вместе с основным газопроводом.

Испытания после полного монтажа и засыпки перехода по согласованию с эксплуатационной организацией допускается не проводить.

Испытания внутренних газопроводов из многослойных труб проводят в два этапа:

1) испытание на прочность давлением 0,1 МПа в течение 10 мин;

2) испытание на герметичность давлением 0,015 МПа в течение 10 мин.

Испытания участков переходов допускается проводить в одну стадию вместе с основным газопроводом в случаях:

отсутствия сварных соединений в пределах перехода;

использования метода наклонно-направленного бурения;

использования в пределах перехода для сварки полиэтиленовых труб деталей с ЗН или сварочного оборудования со средней и высокой степенью автоматизации.

Условия испытаний газопроводов и технических устройств ГРПБ, ГРПШ и ГРУ, изготовленных в заводских условиях, устанавливают по нормам испытаний для ГРП.

При монтаже ГРУ участок газопровода от отключающего устройства на вводном газопроводе до первого отключающего устройства внутри здания испытывают по нормам надземного газопровода. Участок газопровода и технических устройств ГРУ от первого отключающего устройства до регулятора давления испытывают по нормам, предусмотренным для внутренних газопроводов по входному давлению.

Газопроводы и технические устройства ГРУ после регулятора давления испытывают по нормам, предусмотренным для внутренних газопроводов соответствующего давления.

Испытания газопроводов из медных труб проводят по нормам газопроводов из стальных труб.

(Измененная редакция, Изм. N 2 ).

10.5.9 Результаты испытания на герметичность считают положительными, если в течение испытания давление в газопроводе не меняется, то есть не фиксируется видимое падение давления манометром класса точности 0,6, а по манометрам класса точности 0,15 и 0,4, а также жидкостным манометрам падение давления фиксируется в пределах одного деления шкалы.

По завершении испытаний газопровода давление снижают до атмосферного, устанавливают автоматику, арматуру, оборудование, контрольно-измерительные приборы и выдерживают газопровод в течение 10 мин под рабочим давлением. Герметичность разъемных соединений проверяют мыльной эмульсией.

Дефекты, обнаруженные в процессе испытаний газопроводов, следует устранять только после снижения давления в газопроводе до атмосферного.

После устранения дефектов, обнаруженных в результате испытания газопровода на герметичность, проводят повторное испытание.

Стыки газопроводов, сваренные после испытаний, должны быть проверены физическим методом контроля.

10.5.9а В обоснованных случаях испытание газопроводов следует проводить на прочность и герметичность, а также комплексно по приведенной ниже методике.

Испытательное давление на герметичность должно быть равно максимальному рабочему давлению. Минимальное время испытания газопровода на герметичность  , ч, принимается по формуле

, ч, принимается по формуле

, (1)

, (1)

где  - внутренний объем газопровода и испытуемого оборудования, м

- внутренний объем газопровода и испытуемого оборудования, м  ;

;

0,5 - коэффициент, ч/м  .

.

При необходимости сокращения времени испытания газопровода на герметичность его следует секционировать в соответствии с проектной документацией и испытывать отдельными участками.

Для испытываемых на герметичность участков с внутренним объемом меньше 2 м  минимальная длительность испытания составляет 1 ч.

минимальная длительность испытания составляет 1 ч.

Допустимое падение давления для газопроводов максимальным рабочим давлением до 0,005 МПа включительно не должно превышать 0,0002 МПа, а при максимальном рабочем давлении свыше 0,005 МПа не должно превышать 0,005 МПа.

Испытания на герметичность внутренних газопроводов и оборудования внутренним объемом до 0,01 м  с максимальным рабочим давлением не больше 0,005 МПа следует проводить в течение 5 мин, при этом падение давления не должно превышать 0,00002 МПа.

с максимальным рабочим давлением не больше 0,005 МПа следует проводить в течение 5 мин, при этом падение давления не должно превышать 0,00002 МПа.

Испытание газопроводов на прочность проводят подачей в газопровод сжатого воздуха и созданием в газопроводе испытательного давления. Время испытания газопроводов на прочность должно составлять не менее 1 ч. Допустимое падение давления не должно превышать 0,005 МПа.

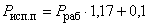

Испытательное давление на прочность  , МПа для газопроводов рабочим давлением от 0,3 до 1,2 МПа определяется по формуле

, МПа для газопроводов рабочим давлением от 0,3 до 1,2 МПа определяется по формуле

, (2)

, (2)

где  - максимальное проектное рабочее давление в газопроводе, МПа.

- максимальное проектное рабочее давление в газопроводе, МПа.

Испытательное давление на прочность для газопроводов рабочим давлением от 0,3 до 1,2 МПа не должно превышать 1,5 МПа.

Испытательное давление на прочность  , МПа, для газопроводов рабочим давлением от 0,005 до 0,3 МПа включительно определяется по формуле

, МПа, для газопроводов рабочим давлением от 0,005 до 0,3 МПа включительно определяется по формуле

, (3)

, (3)

где  - максимальное проектное рабочее давление в газопроводе, МПа.

- максимальное проектное рабочее давление в газопроводе, МПа.

Для газопроводов с максимальным рабочим давлением до 0,005 МПа включительно значение испытательного давления на прочность составляет 0,1 МПа. Для внутренних газопроводов внутренним объемом до 0,01 м  с максимальным рабочим давлением до 0,005 МПа время испытаний на прочность составляет 5 мин, при этом допустимое падение давления не должно превышать 0,00002 МПа.

с максимальным рабочим давлением до 0,005 МПа время испытаний на прочность составляет 5 мин, при этом допустимое падение давления не должно превышать 0,00002 МПа.

При необходимости увеличения давления газа в существующем газопроводе следует провести его испытание на герметичность и прочность по нормам, предусмотренным для данного значения давления.

(Введен дополнительно, Изм. N 2 ).

10.5.10 Резервуары сжиженных углеводородных газов вместе с обвязкой по жидкой и паровой фазам СУГ следует испытывать в соответствии с требованиями [14 ] и [11 ].

(Измененная редакция, Изм. N 2 ).

10.6 Приемка построенного или реконструированного объекта сети газораспределения, газопотребления и объекта СУГ*

________________

* Измененная редакция, Изм. N 2 .

10.6.1 Приемка построенных или реконструированных объектов сети газораспределения, газопотребления и объектов СУГ осуществляется в порядке, установленном действующим законодательством Российской Федерации.

(Измененная редакция, Изм. N 2 ).

10.6.2 Приемка построенных или реконструированных объектов сети газораспределения, газопотребления и объекта СУГ оформляется актом по форме, представленной в приложении Ж.

(Измененная редакция, Изм. N 2 ).

Приложение А

(обязательное)

Нормативные документы

ГОСТ 9.602-2005 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 859-2014 Медь. Марки

ГОСТ 5542-2014 Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 6996-66 (ИСО 4138-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

ГОСТ 20448-90 Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Технические условия

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

ГОСТ 27578-87 Газы углеводородные сжиженные для автомобильного транспорта. Технические условия

ГОСТ 28830-90 (ИСО 5187-85) Соединения паяные. Методы испытаний на растяжение и длительную прочность

ГОСТ Р 50838-2009 (ИСО 4437:2007) Трубы из полиэтилена для газопроводов. Технические условия

ГОСТ Р 52087-2003 Газы углеводородные сжиженные топливные. Технические условия

ГОСТ Р 52318-2005 Трубы медные круглого сечения для воды и газа. Технические условия

ГОСТ Р 52779-2007 (ИСО 8085-2:2001, ИСО 8085-3:2001) Детали соединительные из полиэтилена для газопроводов. Общие технические условия

ГОСТ Р 52922-2008 Фитинги из меди и медных сплавов для соединения медных труб способом капиллярной пайки. Технические условия

ГОСТ Р 52948-2008 Фитинги из меди и медных сплавов для соединения медных труб способом прессования. Технические условия

ГОСТ Р 52949-2008 Фитинги-переходники из меди и медных сплавов для соединения трубопроводов. Технические условия

ГОСТ Р 53865-2010 Системы газораспределительные. Термины и определения

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

ГОСТ Р 54808-2011 Арматура трубопроводная запорная. Нормы герметичности затворов

ГОСТ Р 54960-2012 Системы газораспределительные. Пункты газорегуляторные блочные. Пункты редуцирования газа шкафные. Общие технические требования

ГОСТ Р 55473-2013 Системы газораспределительные. Требования к сетям газораспределения. Часть 1. Полиэтиленовые газопроводы

ГОСТ Р 55474-2013 Системы газораспределительные. Требования к сетям газораспределения. Часть 2. Стальные газопроводы

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р 56019-2014 Системы газораспределительные. Пункты редуцирования газа. Функциональные требования

ГОСТ Р 56290-2014 Системы газораспределительные. Требования к сетям газораспределения. Часть 3. Реконструкция

СП 3.13130.2009 Системы противопожарной защиты. Система оповещения и управления эвакуацией людей при пожаре. Требования пожарной безопасности

СП 4.13130.2013 Системы противопожарной защиты. Ограничение распространения пожара на объектах защиты. Требования к объемно-планировочным и конструктивным решениям

СП 5.13130.2009 Системы противопожарной защиты. Установка пожарной сигнализации и пожаротушения автоматические. Нормы и правила проектирования (с изменением N 1 )

СП 6.13130.2013 Системы противопожарной защиты. Электрооборудование. Требования пожарной безопасности

СП 8.13130.2009 Системы противопожарной защиты. Источники наружного противопожарного водоснабжения. Требования пожарной безопасности (с изменением N 1 )

СП 12.13130.2009 Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности (с изменением N 1 )

СП 14.13330.2014 "СНиП II-7-81* Строительство в сейсмических районах" (с изменением N 1 )

СП 18.13330.2011 "СНиП II-89-80* Генеральные планы промышленных предприятий"

СП 20.13330.2011 "СНиП 2.01.07-85* Нагрузки и воздействия"

СП 21.13330.2012 "СНиП 2.01.09-91 Здания и сооружения на подрабатываемых территориях и просадочных грунтах"

СП 28.13330.2012 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии"

СП 30.13330.2012 "СНиП 2.04.01-85* Внутренний водопровод и канализация зданий"

СП 31.13330.2012 "СНиП 2.04.02-84* Водоснабжение. Наружные сети и сооружения" (с изменениями N 1 , N 2 )

СП 32.13330.2012 "СНиП 2.04.03-85 Канализация. Наружные сети и сооружения" (с изменением N 1 )

СП 42.13330.2011 "СНиП 2.07.01-89* Градостроительство. Планировка и застройка городских и сельских поселений"

СП 56.13330.2011 "СНиП 31-03-2001 Производственные здания"

СП 60.13330.2012 "СНиП 41-01-2003 Отопление, вентиляция и кондиционирование воздуха"

СП 116.13330.2012 "СНиП 22-02-2003 Инженерная защита территорий, зданий и сооружений от опасных геологических процессов. Основные положения"

СП 119.13330.2012 "СНиП 32-01-95 Железные дороги колеи 1520 мм"

СП 124.13330.2012 "СНиП 41-02-2003 Тепловые сети"

СП 156.13130.2014 Станции автомобильные заправочные. Требования пожарной безопасности

Приложение А (Измененная редакция, Изм. N 2 ).

Приложение Б*

(рекомендуемое)*

Дата добавления: 2018-09-22; просмотров: 309; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!