Способы газовой сварки (назначение, техника выполнения)

Различают два способа ручной газовой сварки.

Левый способ сварки. При левом способе сварки горелка перемещается справа налево, а присадочная проволока движется впереди горелки. Пламя сварочной горелки направлено от шва на несваренные кромки металла. На рис.1, а показаны схема левого способа сварки и схема движения конца мундштука горелки и конца присадочной проволоки. Левый способ сварки наиболее распространен и применяется при сварке тонких и легкоплавких металлов.

Правый способ сварки. При правом способе сварки горелка перемещается слева направо, а присадочная проволока движется вслед за горелкой. Пламя сварочной горелки направлено на шов.

Рис.1. Схема левого (а) и правого (б) способов газовой сварки

На рис.1, б показана схема правого способа сварки. В отличие от левого способа сварки при правом способе сварки пламя направлено на сваренный шов. Это обеспечивает лучшую защиту шва от окружающего воздуха и его замедленное охлажде ние. Благодаря этому качество шва при правом способе сварки получается выше, чем при левом. Однако внешний вид шва лучше при левом способе сварки, так как при этом способе сварщик хорошо видит только что сваренный шов и поэтому обеспечивает равномерную высоту и ширину валика. При левом способе сварки пламя направлено на кромки металла, ничем спереди не ограничено и свободно растекается по поверхности металла, что снижает степень использования тепла. При правом способе сварки пламя ограничено с двух сторон кромками свариваемого металла, а спереди наплавленным валиком, что препятствует рассеиванию пламени, способствует концентрации тепла и улучшает степень его использования. Поэтому в данном случае угол раскрытия шва можно делать не 90°, а 60—70°. Это уменьшает количество наплавленного металла, а следовательно, и время сварки, дает экономию проволоки и газов, уменьшает коробление изделия от усадки металла шва, что особенно заметно при сварке металла толщиной свыше 5 мм. Таким образом, вследствие лучшего использования тепла пламени правый способ сварки экономичнее левого тем больше, чем больше толщина свариваемого металла. Увеличение производительности сварки при правом способе по сравнению с левым может достигать 20—25%, а уменьшение расхода газов 15—25%.

|

|

|

4. Виды инструктажей по охране труда и их периодичность

Все работники при приеме на работу и в процессе работы проходят на предприятии инструктаж (обучение).

По характеру и времени проведения инструктажи подразделяются на: вводный, первичный, повторный, внеплановый и целевой.Работники допускаются к самостоятельной работе после вводного инструктажа, первичного инструктажа на рабочем месте, стажировки.

|

|

|

Вводный инструктаж проводится: а) со всеми работниками, вновь принятыми на работу (постоянную, временную) независимо от их образования, стажа работы по этой специальности; б) с командированными работниками, которые принимают участие в производственном процессе; с водителями транспортных средств, впервые въезжающих на территорию предприятия;в) со студентами, воспитанниками, учащимися, которые прибыли на производство для прохождения практики, трудового и профессионального обучения;

Вводный инструктаж проводит специалист по охране труда или лицо, назначенное приказом по предприятию, в кабинете охраны труда ли специально оборудованном помещении.

Программа инструктажа разрабатывается службой охраны труда с учетом специфики производства. О прохождении инструктажа делается запись в журнале вводного инструктажа и в документе о приеме лиц на работу.

Первичный инструктаж проводится на рабочем месте перед началом работы:

а) с вновь принятыми на предприятия работниками;

б) с работниками, которые переводятся из одного цеха (участка, стройки) в другой;

в) с работником, который будет выполнять новую для него работу;

|

|

|

г) с командированными работниками, принимающими участие в производственном процессе;

д) со студентами или учащимися, прибывшими на производственную практику.

Программа первичного инструктажа разрабатывается руководителем цеха или участка, согласовывается со службой охраны труда и утверждается руководителем предприятия либо соответствующего структурного подразделения Руководитель предприятия обязан выдать работнику экземпляр инструкции по охране труда согласно его специальности или поместить его на рабочем месте. После первичного инструктажа рабочий в течение первых 2-15 смен должен пройти стажировку под руководством опытных, квалифицированных специалистов, назначаемых приказом (распоряжением) по цеху, участку, предприятию.

Повторный инструктаж проводится со всеми работниками раз в полугодие и на работах с повышенной опасностью не реже 1 раз в 6 месяцев. Инструктаж проводится по программе первичного инструктажа.

Внеплановый инструктаж проводится:

а) при введении в действие новых, переработанных нормативных актов, при внесении в них изменений, дополнений;

б) при изменении технологического процесса, замене и модернизации оборудования, приборов, инструмента, сырья, материалов и т. д.;

|

|

|

в) при нарушении нормативных актов;

г) по требования инспектора ГИТ или вышестоящего ведомства, органов исполнительной власти при нарушении работниками безопасных приемов труда, нормативных актов, или нарушений требований охраны труда;

д) при перерыве в работе более чем 30 календарных дней - для работ с повышенной опасностью и 60 дней - для остальных работ.

Объем и содержание инструктажа определяется в каждом конкретном случае в зависимости от причин и обстоятельств, вызвавших необходимость его проведения.

Целевой инструктаж проводится:

а) при выполнении разовых работ не по специальности (погрузка, разгрузка и т. д.);

б) при проведении работ, на которые оформляются наряд-допуск или разрешение;

в) при ликвидации аварии, стихийных бедствий;

г) при проведении экскурсий, массовых мероприятий.

Целевой инструктаж оформляется нарядом-допуском или другой документацией, разрешающей проведение работ.

Первичный, повторный, внеплановый и целевой инструктажи проводит руководитель работ (мастер, начальник цеха, участка, преподаватель и т.д.). Проверка проводится путем устного опроса или с применением технических средств. О проведении первичного, повторного или внепланового инструктажа, о допуске к работе делается запись в журнале, с обязательными подписями инструктируемого и инструктирующего. Журналы должны быть пронумерованы, прошнурованы и скреплены печатью.

Билет № 2

1. Сварные соединения (виды, определение, достоинства, недостатки, применение).

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой.

При сварке различают четыре вида соединений: стыковое, угловое, тавровое, нахлесточное.

Стыковое соединение имеет ряд преимуществ:

• неограниченная толщина свариваемых элементов;

• равномерное распределение напряжений при передаче усилий;

• минимальный расход металла на образование сварного соединения;

• удобство контроля качества шва.

Недостатки стыкового соединения: необходимость более точной сборки элементов под сварку.

Угловые и тавровые соединения используются при сварке балок, ферм, увеличивая жесткость конструкции. Они могут быть как односторонними, так и двусторонними. Угловые и тавровые двусторонние швы обладают высокой прочностью при статических нагрузках.

Нахлесточное соединение имеет преимущества перед другими соединениями:

• отсутствие скоса кромок под сварку;

• простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Недостатки:

• повышенный расход основного металла на перекрытие в соединении. Нахлесточные соединения применяются для металла толщиной не более 6 мм. Величина нахлестки (перекрытия) должна быть не менее 3 толщин наиболее тонкого из свариваемых элементов. При сварке толщина нахлесточного соединения не должна превышать 12 мм;

• хуже работают на нагрузку;

• возможность проникновения влаги в щель между перекрытием;

• сложность определения дефектов сварки.

2. Сварочные редукторы (назначение, классификация, устройство, принцип действия, техника безопасности при эксплуатации).

При газовой сварке и резке металлов рабочее давление газов должно быть меньше, чем давление в баллоне или газопроводе.

Для понижения давления газа, отбираемого из баллона применяют редукторы.

Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе.

Согласно ГОСТ 13861-89

, редукторы для газопламенной обработки классифицируются:

• по принципу действия - на редукторы прямого и обратного действия;

• по назначению и месту установки - баллонный (Б), рамповый (Р), сетевой (С), центральный (Ц), универсальный высокого давления (У);

• по схеме редуцирования - одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У);

• по роду редуцируемого газа - ацетиленовый (А), кислородный (К), пропан-бутановый (П), метановый (М).

Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяются накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом.

Принцип действия редуктора определяется его характеристикой. У редуктора прямого действия – падающая характеристика, т. е. рабочее давление по мере расхода газа из баллона несколько снижается, у редукторов обратного действия - возрастающая характеристика, т. е. с уменьшением давления газа в баллоне рабочее давление повышается.

Редукторы различаются по конструкции. Принцип действия и основные детали одинаковы для каждого редуктора.

Более удобны в эксплуатации редукторы обратного действия.

Редуктор обратного действии (рис. 7) работает следующим образом. Сжатый газ из баллона поступает в камеру высокого давления 8 и препятствует открыванию клапана 9. Для подачи газа в горелку или резак необходимо вращать по часовой стрелке регулирующий винт 2, который ввертывается в крышку 1. Винт сжимает нажимную пружину 3, которая, в свою очередь, выгибает гибкую резиновую мембрану 4 вверх. При этом передаточный диск со штоком сжимает обратную пружину 7, поднимая клапан 9, который открывает отверстие для прохода газа в камеру низкого давления 13. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 7, более слабая, чем пружина 3.

Рис. 7. Схема редуктора обратного действия

Автоматическое поддержание рабочего давления на заданном уровне происходит следующим образом. Если отбор газа в горелку или резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина 3 сожмется и мембрана 4 выпрямится, а передаточный диск 5 опустится, редуцирующий клапан 9 под действием пружины 7 прикроет седло клапана 10, уменьшив подачу газа в камеру низкого давления.

При увеличении отбора газа процесс будет автоматически повторяться. Давление в камере высокого давления 8 измеряется манометром 6, а в камере низкого давления 13 - манометром 11. Если давление в рабочей камере повысится сверх нормы, то с помощью предохранительного клапана 12 произойдет сброс газа в атмосферу.

В процессе эксплуатации редукторы окрашиваются в те же цвета, что и баллоны. Необходимо следить, чтобы не произошло воспламенение редуктора из-за резкого открывания вентиля на баллоне, а также следить за техническим состоянием манометра.

3. Ручные резаки (назначение, устройство, принцип действия, требования техники безопасности. Резаки служат для смешения горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу струи режущего кислорода.

Ручные резаки для газовой резки классифицируются по следующим признакам:

• по роду горючего газа, на котором они работают, - для ацетилена, газов-заменителей, жидких горючих;

• по принципу смешения горючего газа и кислорода - на инжекторные и безынжекторные;

• по назначению - на универсальные и специальные;

• по виду резки - для разделительной, поверхностной, кислородно-флюсовой, копьевой.

В настоящее время щирокое применение получили универсальные резаки. К универсальным резакам предъявляют следующие основные требования: возможность резки стали толщиной от 3 до 300 мм и в любом направлении, устойчивость против обратных ударов, малая масса и удобство в обращении.

Как и сварочные горелки, резаки имеют инжекторное устройство, обеспечивающее нормальную работу при любом давлении горючего газа. Инжекторный резак отличается от инжекторной горелки тем, что имеет отдельный канал для подачи режущего кислорода и специальную головку, которая представляет собой два сменных мундштука - внутренний и наружный.

Ацетиленокислородный инжекторный резак (рис. 41) состоит из двух основных частей - ствола и наконечника.

Рис. 41. Принципиальная схема инжекторного резака

Ствол состоит из рукоятки 7 с ниппелями 5 и 6 для присоединения кислородного и ацетиленового рукавов, корпуса 8 с регулировочными кислородным 4 и ацетиленовым 9 вентилями, инжектора 10, смесительной камеры 12, трубки 13, головки резака 1 с внутренним мундштуком 14 и наружным 15, трубки режущего кислорода 2 с вентилем 3. Ствол присоединяется к корпусу 8 накидной гайкой 11.

Кислород из баллона поступает в резак через ниппель 5 и в корпусе разветвляется по двум каналам. Часть газа, проходя через вентиль 4, направляется в инжектор 10.

Выходя из инжектора с большой скоростью, струя кислорода создает разрежение и подсасывает ацетилен, образующий с кислородом в камере 12 горючую смесь, которая, проходя через зазор между наружными и внутренними мундштуками, сгорает, образуя подогревающее пламя.

Другая часть кислорода через вентиль 3 поступает в трубку 2 и, выходя через центральный канал внутреннего мундштука 14, образует струю режущего кислорода.

Основной деталью резака является мундштук, который в процессе резки быстро изнашивается. Для получения качественного реза необходимо иметь правильные размеры и необходимую чистоту каналов мундштука.

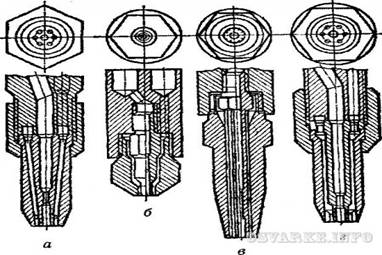

Мундштуки, которые используются в резаках, разделяются на две группы.

К первой группе относятся цельные неразборные мундштуки (рис. 42, а).

Ко второй группе относятся составные мундштуки, состоящие из двух самостоятельных мундштуков. Они имеют кольцевую щель для выхода горючей смеси (рис. 42, б). Горючая смесь поступает по кольцевому зазору между внутренним и наружным мундштуками. По центральному каналу внутреннего мундштука подается режущий кислород.

Конструкции многосопловых составных мундштуков изображены на рис. 42, в, г. Составные резаки с кольцевой щелью легче изготовлять и заменять. Перед началом работы необходимо ознакомиться с инструкцией по эксплуатации резака и убедиться в его исправности.

Рис: 42. Схемы конструкций мундштуков:

а - неразборные; б - составные; в, г - многосопловые

Прежде чем начать работу, проверяют правильность присоединения шлангов к резаку (кислородный шланг присоединяют к штуцеру с правой резьбой, шланг с горючим газом - к штуцеру с левой резьбой), инжекцию в каналах горючего газа, герметичность всех разъемных соединений.

Резак зажигают в такой последовательности.

1. Открывают на 1-4 оборота вентиль подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горючую смесь.

2. Подогревающее пламя регулируют кислородным и газовым вентилями.

После этого приступают к резке. Металл нагревают подогревающим пламенем до соломенного цвета, открывают вентиль режущего кислорода и выполняют резку.

3. Если нужно погасить пламя, то в первую очередь перекрывают вентиль горючего газа, а затем - кислородный.

В процессе резки по мере нагрева мундштука необходимо регулировать подогревающее пламя до нормального. При сильном нагреве наконечника его охлаждают водой.

4. Чтобы вода не попадала в каналы резака, закрывают только газовый вентиль, оставляя кислородный открытым.

5. При засорении каналов мундштуков их прочищают медной или алюминиевой иглой. При разборке резаков сначала отсоединяют ствол от корпуса, затем из корпуса вывертывают кислородный и газовый вентили, инжектор и снимают наружный и внутренний мундштуки.

6. При резке могут возникнуть следующие неисправности: отсутствие подсоса в канале горючего газа, вентили не перекрывают подсоса в канале горючего газа, частые хлопки пламени, утечка газа в соединениях и др.

Отсутствие подсоса в газовом канале возникает из-за засорения инжектора, смесительной камеры и каналов мундштука, плохой затяжки инжектора и накидной гайки смесительной камеры.

Частые хлопки пламени возникают при засорении мундштука, инжектора и смесительной камеры, при перегреве мундштука или недостаточном давлении подогревающего кислорода.

Утечка газа в соединениях вызывается ослаблением соединений и износом прокладок. Все мелкие неисправности - перекос мундштуков, негерметичность соединений, прочистка инжектора и каналов мундштуков, снятие нагара и брызг с поверхности мундштука и др. резчик устраняет во время работы. Более сложный ремонт, требующий специального инструмента, выполняется с разрешения руководства предприятия.

Дата добавления: 2018-08-06; просмотров: 1495; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!