Установка электровинтового насоса УЭВН

1 Область применения

УЭВН предназначены для откачки пластовой жидкости повышенной вязкости, температура от 30 до 70 0С, содержание газа на приеме насоса не более 50%, содержание механических примесей не более 0,8 г/л, подача 16…200 м3/сут, напор 900…1200 м.

Выпускают УЭВН в трех модификациях:

1) А – для пластовой жидкости с температурой 30 0С

2) Б – с температурой 30 – 50 0С

3) В и Г – с температурой 50 – 70 0С

2 Комплектность установки

Подземное оборудование УЭВН

ЭВН – электровинтовой насос

ПЭД – погружной электродвигатель

ГД – гидрозащита типа 1Г51 (протектор и компенсатор)

Колонна НКТ

Токоведущий кабель

Наземное оборудование УЭВН

Устьевое оборудование

Станция управления

Трансформатор

1-трансформатор, 2-станция

управления, 3-пояса для крепления

кабеля к НКТ, 4-колонна НКТ,

5-ЭВН, 6-кабель, 7-ПЭД с ГД

Установка погружного

винтового сдвоенного

электронасоса

3 ЭВН состоит:

1 - предохранительный клапан; 2 - фильтровая сетка; 3 - левая обойма; 4 - левый винт; 5 - соединительная муфта; 6 - правая обойма; 7 - правый винт; 8 - вал; 9 - пусковая муфта, 10 - протектор

Схема винтового

скважинного насоса

В насосах с подачами 62, 100 и 200 м3/сут рабочие винты изготавливают из титанового сплава, а в насосах с подачами 16 и 25 м3/сут – из стали марки 40Х. Для защиты от коррозии и повышения износостойкости рабочая поверхность винтов покрывается слоем хрома. Для обойм используется специальная резина, имеющая высокие механические свойства. Остальные детали насоса изготавливают из нержавеющей стали марок 95Х18 и легированной стали марки 12ХН3А.

|

|

|

Предохранительный клапан находится над насосом и защищает его от сухого трения, повышения давления, осуществляет заполнение и слив жидкости из НКТ при СПО. При нормальных давлении и подаче клапан направляет поток жидкости по НКТ на поверхность. При недостаточном притоке жидкости из пласта или содержании в ней большого количества газа клапан перепускает жидкость из НКТ обратно в затрубное пространство.

Пусковая муфта осуществляет пуск насоса с помощью выдвижных кулачков, отключает насос при авариях, защищает насос от обратного вращения.

Принцип действия ЭВН

Прием жидкости из скважины ведется через две фильтровые приемные сетки, расположенные вверху верхнего и внизу нижнего винтов. В камере между винтами потоки соединяются и следуя дальше по кольцу между корпусом насоса и верхней обоймы, через предохранительный клапан проходит жидкость в шламовую трубу и попадает в НКТ.

Шламовая труба предохраняет насоса от засорения крупными частицами примесей с поверхности и из откачиваемой жидкости при остановках насоса.

|

|

|

4 Маркировка

УЭВН5-16-1200А ВП 00

У – установка

Э – электрического

В – винтового

Н – насоса

5 – диаметр обсадной колоны в дюймах (не менее 121,7 мм)

16 – подача насоса м3/сут

1200 – напор насоса в метрах

А – модификация

ВП 00 – вариант поставки в районы с умеренным климатом

ВП 01 - вариант поставки в районы с холодным климатом

2)Конструктивно гидропоршневая насосная установка (ГПНУ) представляет собой: скважинный насос и гидродвигатель, объединенные в один агрегат – гидропоршневой погружной насосный агрегат (ГПНА), колонны насосно-компрессорных труб, блок подготовки рабочей жидкости и насосный блок.

Назначение этих элементов: насосный блок преобразует энергию приводного двигателя (электродвигатель или ДВС) в механическую энергию потока рабочей жидкости, гидропоршневой погружной насосный агрегат преобразует энергию рабочей жидкости в энергию откачиваемой пластовой жидкости, система колонн НКТ является каналами для рабочей и пластовой жидкостей, а блок подготовки рабочей жидкости служит для очистки пластовой жидкости от газа, песка и воды перед использованием ее в качестве рабочей в силовом насосе.

|

|

|

Гидропоршневые установки позволяют эксплуатировать скважины с динамическим уровнем до 4500 м, с максимальным дебитом до 1200 м3/сут при высоком содержании в пластовой жидкости воды (до 98 %), песка (до 2 %) и агрессивных компонентов.

Установки гидропоршневых насосов – блочные автоматизированные, предназначены для добычи нефти из двух – восьми глубоких кустовых наклонно направленных скважин в заболоченных и труднодоступных районах Западной Сибири и других районах.

Установки выпускаются для скважин с условным диаметром обсадных колонн 140, 146 и 168 мм.

Климатическое исполнение – У и ХЛ, категория размещения наземного оборудования – 1, погружного – 5 (ГОСТ 15150-69).

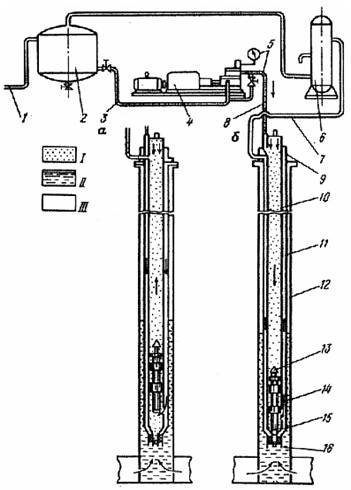

Гидропоршневая насосная установка (рисунок 8.1) состоит из поршневого гидравлического двигателя и насоса 13, устанавливаемого в нижней части труб 10, силового насоса 4, расположенного на поверхности, емкости 2 для отстоя жидкости и сепаратора 6 для её очистки. Насос 13, сбрасываемый в трубы 10, садится в седло 14, где уплотняется в посадочном конусе 15 под воздействием струй рабочей жидкости, нагнетаемой в скважину по центральному ряду труб 10. Золотниковое устройство направляет жидкость в пространство над или под поршнем двигателя, и поэтому он совершает вертикальные возвратно-поступательные движения.

|

|

|

Нефть из скважин всасывается через обратный клапан 16, направляется в кольцевое пространство между внутренним 10 и наружным 11 рядами труб. В это же пространство из двигателя поступает отработанная жидкость (нефть), т.е. по кольцевому пространству на поверхность поднимается одновременно добываемая рабочая жидкость.

Рисунок 8.1 – Схема компоновки оборудования гидропоршневой насосной установки

а – подъем насоса; б – работа насоса; 1 – трубопровод; 2 – емкость для рабочей жидкости; 3 – всасывающий трубопровод; 4 – силовой насос; 5 – манометр; 6 – сепаратор; 7 – выкидная линия; 8 – напорный трубопровод; 9 – оборудование устья скважины; 10 – 63 мм трубы; 11 – 102 мм трубы; 12 – обсадная колонна; 13 – гидропоршневой насос (сбрасываемый); 14 – седло гидропоршневого насоса; 15 – конус посадочный; 16 – обратный клапан; I — рабочая жидкость; II — добываемая жидкость; III — смесь отработанной и добытой жидкости.

2.

Агрегат АТЭ-6 (рис. 7.5.), смонтированный на шасси автомобиля КрАЗ-255Б, предназначен для механизированной погрузки, разгрузки и перевозки оборудования установок ЭЦН. состоящего из погружного насоса и электродвигателя, кабельного барабана, электротрансформатора и станции управления.

Для погрузки и разгрузки оборудования на платформу агрегата установлен гидравлический кран. Погрузка барабана с кабелем проводится с помощью лебедки, смонтированной сзади кабины автомобиля, путем накатывания барабана по откидным трапам на качающуюся раму. Для транспортировки барабан закрепляется растяжками.

Погружной насос, электродвигатель и протектор укладываются на призмы левой площадки рамы и закрепляются специи

Рис. 7.5. Агрегат АТЭ-б для установок ЭЦН: 1 - шасси автомобиля; 2 - стойка с роликом; 3 - лебедка; 4 - искрогаситель; 5 — гидравлический край; 6- рама агрегата; 7-качающаяся рама; 8 —откидные трапы

альными хомутами. Автотрансформатор и станция управления устанавливаются на правой площадке рамы. Станция управления крепится при помощи цепей и упоров, а автотрансформатор - при помощи прижимов.

Кабельный барабан выгружается путем скатывания по качающейся раме с откидным трапом при наклоне ее гидроцилиндрами двойного действия. Для предотвращения самопроизвольного скатывания барабан придерживается тросом лебедки. В качестве гадроцилиндров использованы выносные опоры гидрокрана. Трапы одновременно служат выносными опорами и тем самым снижают нагрузку на ходовую часть агрегата при погрузке и разгрузке кабельного барабана.

Масло в цилиндры гидрокрана и гидроцилиндры качающейся рамы поступает от шестеренчатого насоса НШ-32У, сблокированного с коробкой отбора мощности, установленной на фланце коробки передач автомобиля.

Установку типа УПК-2000выпускают в двух вариантах: колесный УПК-2000П и санный УПК-2000С (рис. 7.6). Эти установки механизируют процесс наматывания и разматывания при спускоподъемных операциях на скважинах, оборудованных по-

гружными центробежными насосами, а также позволяют осуществлять погрузку, выгрузку и транспортировку кабельных барабанов. Их можно также использовать для перемотки ремонтируемого кабеля на ремонтных базах.

Рис. 7.6. Установка для перевозки и перемотки кабеля типов УПК-2000П (а)

МУПК-2000С (б):

1 - силовой привод; 2 - станция управления; 3 - двухбарабанная лебедка; 4 - кабелеукладчик; 5 - механизм включения барабана; б - мостки

-392-

Установку УПК-2000П монтируют на двухосном прицепе МАЗ-8925. Она состоит из рамы, силового привода двухбарабанной лебедки, кабелеукладчика, механизма включения привода кабельного барабана, откидных мостков и станции управления.

Установку транспортируют с помощью автомобиля или трактора. Рама установки сварной конструкции, выполнена из стальных труб и проката. В передней части рамы установлены поперечные балки для монтажа на них узлов силового привода и двух-барабанной лебедки.

Двухбарабанная лебедка обеспечивает механизированнуюсамопогрузку кабельных барабанов при их смене в промысловых условиях. Лебедка состоит из ведущего вала, на котором установлены звездочки цепной передачи и зубчатые полумуфты привода барабанов лебедки, двух ведомых валов, на каждом из которых закреплен барабан для намотки тягового каната.

На ведомых валах размещены подвижные зубчатые двухсторонние полумуфты.

Подвижными зубчатыми полумуфтами управляют вручную с помощью рычагов. Включение и выключение каждого барабана двухбарабанной лебедки индивидуальное. Это позволяет подтаскивать к установке и проводить погрузку кабельных барабанов, удаленных от установки на расстояние 15м.

Рычаги управления лебедкой расположены с правой стороны установки по ходу.

Для защиты от перегрузки при перемотке кабеля ведущая звездочка механизма вращения кабельного барабана снабжена кулачковой предохранительной муфтой, отключающей ведущую звездочку при натяжении кабеля с усилием более 1,5 кН.

Для равномерной укладки кабеля на барабан установка оснащена кабелеукладчиком.

К задней части рамы приварены корпуса аутригеров и шарнирно прикреплены два откидных мостка для скатывания и накатывания барабанов. В транспортном положении их откидывают вверх и фиксируют стопорами.

Силовой привод состоит из электродвигателя мощностью 7,5 кВт, соединенного при помощи втулочно-пальцевой муфты с редуктором. Станция управления обеспечивает синхронную работу установки УПК-2000П и подъемного ремонтного агрегата и позволяет управлять установкой вручную с кнопочного поста, вынесенного на устье скважины, или автоматически.

-393-

Станция управления рассчитана на напряжение промысловой сети 380 В, а напряжение цепи управления с помощью трансформатора снижено до 12 В для безопасной работы обслуживающего персонал

|

| Технические характеристики агрегата 2ПАРС

Агрегат 2ПАРС (рис. 7.7) на базе трактора Т-130МГ-1 выполняет работы по планировке площадок для установки агрегатов ремонта нефтяных, нагнетательных и газовых скважин, по нарезанию щелей под якоря оттяжек, демонтажу и монтажу устьевого оборудования, фонтанной арматуры, расчистке подъездных путей к скважинам и другим промысловым объектам.

Рис. 7.7. Агрегат 2ПАРС: 1 - трактор Т-130МГ-1; 2 - механизм управления; 3 - гидравлический кран; 4 - механизм подъема режущего органа; 5 - режущий орган; 6 - редуктор; 7 - прицепное устройство; 8 - бульдозерный отвал

Агрегат имеет бульдозерный отвал 8, гидравлический кран 3, механизм для разработки грунта, состоящий из редуктора 6, режущего органа 5 с механизмом его подъема 4, прицепного устройства 7, предохранительного клапана и механизма управления 2.

Редуктор односкоростной трехступенчатый смонтирован на стенке заднего моста трактора, и состоит из шестерни, зубчатой муфты, роликоподшипников, двойной шестерни, вала-шестерни, зубчатой полумуфты, звездочки бара.

Редуктор крепят шпильками через корректировочную плиту к задней стенке боковых фрикционов трактора.

Гидрокран 4030П устанавливают на специальной плите, приваренной к задней стенке боковых фрикционов трактора с правой стороны.

Стрелу гидрокрана в транспортном положении закрепляют с помощью опоры и кронштейна на балке механизма подъема бара.

Крюк гидрокрана оснащен предохранительным устройством, предотвращающим самопроизвольное выпадение захватных приспособлений. Бульдозерный отвал представляет собой сварную конструкцию, состоящую из отвала, толкающих брусьев с опорами и винтовых раскосов.

Механизм управления расположен в кабине трактора и состоит из рычага и тяги. Тяга непосредственно соединяется с рычагом и вилкой муфты включения бара.

Механизм подъема режущего органа состоит из гидроцилиндра двойного действия, приводной звездочки, тяговой цепи с натяжным устройством режущего органа, балки и предназначен для разработки грунта, для нарезания щелей под якоря оттяжек, разработки мерзлого грунта при планировке площадок.

Режущий орган представляет собой бар, уравновешенный беспланочной режущей цепью.

Натяжение режущей цепи регулируют вращением винта, который, перемещаясь относительно гайки, передает усилие головке бара, натягивая или ослабляя цепь.

Направляющий режущей цепи ручей образован брусьями, плитами и прикрепленными к плите накладками. В нижней части рамы бара имеются продольный прямоугольный паз фиксации бара и шесть отверстий под болты для крепления режущего органа к седлу редуктора установки.

Режущий орган заимствован от врубовой машины «Урал-33». Привод режущего органа осуществляется через редуктор, быстроходный вал которого соединен с валом отбора мощности трактора шлицевой муфтой. Режущий орган фиксируют в транспортном положении запорным валиком, который находится в корпусе редуктора и включается при совпадении отверстия седла с валиком.

Прицепное устройство, состоящее из серьги и удлинителя, крепят к кронштейну механизма подъема бара и к фундаменту гидрокрана.

Если прицепное устройство не используется, то удлинитель серьги отводят в сторону и фиксируют запорной планкой или снимают.

Для обеспечения номинальной подачи рабочей жидкости к цилиндрам гидрокрана и цилиндру бара вместо масляного насоса гидросистему трактора оборудуют насосом НШ-32УЛ. Все узлы гидравлической системы соединены между собой трубопроводами.

Шестеренчатый насос подсоединяют к редуктору привода насоса переходной шлицевой втулкой. Насос, получая вращение от коленчатого вала двигателя через редуктор, забирает рабочую жидкость из бака и нагнетает ее враспределитель трактора, откуда две пары трубопроводов подводят жидкость к цистернам бульдозерного отвала и цилиндру механизма подъема бара. Для создания оптимальных условий подачи бара при разработке грунтов различных категорий на линии заглубления бара установлен предохранительный клапан с переливным золотником и манометром.

Рис. 7.7. Агрегат 2ПАРС: 1 - трактор Т-130МГ-1; 2 - механизм управления; 3 - гидравлический кран; 4 - механизм подъема режущего органа; 5 - режущий орган; 6 - редуктор; 7 - прицепное устройство; 8 - бульдозерный отвал

Агрегат имеет бульдозерный отвал 8, гидравлический кран 3, механизм для разработки грунта, состоящий из редуктора 6, режущего органа 5 с механизмом его подъема 4, прицепного устройства 7, предохранительного клапана и механизма управления 2.

Редуктор односкоростной трехступенчатый смонтирован на стенке заднего моста трактора, и состоит из шестерни, зубчатой муфты, роликоподшипников, двойной шестерни, вала-шестерни, зубчатой полумуфты, звездочки бара.

Редуктор крепят шпильками через корректировочную плиту к задней стенке боковых фрикционов трактора.

Гидрокран 4030П устанавливают на специальной плите, приваренной к задней стенке боковых фрикционов трактора с правой стороны.

Стрелу гидрокрана в транспортном положении закрепляют с помощью опоры и кронштейна на балке механизма подъема бара.

Крюк гидрокрана оснащен предохранительным устройством, предотвращающим самопроизвольное выпадение захватных приспособлений. Бульдозерный отвал представляет собой сварную конструкцию, состоящую из отвала, толкающих брусьев с опорами и винтовых раскосов.

Механизм управления расположен в кабине трактора и состоит из рычага и тяги. Тяга непосредственно соединяется с рычагом и вилкой муфты включения бара.

Механизм подъема режущего органа состоит из гидроцилиндра двойного действия, приводной звездочки, тяговой цепи с натяжным устройством режущего органа, балки и предназначен для разработки грунта, для нарезания щелей под якоря оттяжек, разработки мерзлого грунта при планировке площадок.

Режущий орган представляет собой бар, уравновешенный беспланочной режущей цепью.

Натяжение режущей цепи регулируют вращением винта, который, перемещаясь относительно гайки, передает усилие головке бара, натягивая или ослабляя цепь.

Направляющий режущей цепи ручей образован брусьями, плитами и прикрепленными к плите накладками. В нижней части рамы бара имеются продольный прямоугольный паз фиксации бара и шесть отверстий под болты для крепления режущего органа к седлу редуктора установки.

Режущий орган заимствован от врубовой машины «Урал-33». Привод режущего органа осуществляется через редуктор, быстроходный вал которого соединен с валом отбора мощности трактора шлицевой муфтой. Режущий орган фиксируют в транспортном положении запорным валиком, который находится в корпусе редуктора и включается при совпадении отверстия седла с валиком.

Прицепное устройство, состоящее из серьги и удлинителя, крепят к кронштейну механизма подъема бара и к фундаменту гидрокрана.

Если прицепное устройство не используется, то удлинитель серьги отводят в сторону и фиксируют запорной планкой или снимают.

Для обеспечения номинальной подачи рабочей жидкости к цилиндрам гидрокрана и цилиндру бара вместо масляного насоса гидросистему трактора оборудуют насосом НШ-32УЛ. Все узлы гидравлической системы соединены между собой трубопроводами.

Шестеренчатый насос подсоединяют к редуктору привода насоса переходной шлицевой втулкой. Насос, получая вращение от коленчатого вала двигателя через редуктор, забирает рабочую жидкость из бака и нагнетает ее враспределитель трактора, откуда две пары трубопроводов подводят жидкость к цистернам бульдозерного отвала и цилиндру механизма подъема бара. Для создания оптимальных условий подачи бара при разработке грунтов различных категорий на линии заглубления бара установлен предохранительный клапан с переливным золотником и манометром.

|

Экзаменационный билет № 20

1. Диафрагменные и струйные насосы, назначение и технические характеристики.

2. Агрегаты АЗА-3, 2АРОК, 2АОП.

1) Диафрагменные насосы относятся к классу объемных. Они предназначены, в первую очередь, для эксплуатации мало- и среднедебитных нефтяных скважин которые, в настоящее время и в ближайшем обозримом будущем, являются основным фондом нефтяной промышленности России.

Насос состоит из гидравлической и приводной части. В гидравлическую часть входит всасывающий и нагнетательный клапаны, гидравлическая полость в которую поступает, а затем вытесняется добываемая жидкость и диафрагма, разделяющая насос на две части. Диафрагма выполняет две функции. Первая — вытеснение добываемой жидкости и вторая — изолирование приводной части от агрессивной добываемой среды. Приводная часть в зависимости от конструктивного исполнения может содержать различные узлы. Ее задачей является создание усилия и его передача на диафрагму. По способу передачи энергии бесштанговые диафрагменные насосы можно разделить на две группы, в первую из которых входят насосы с погружным электроприводом, а во вторую — с поверхностным гидроприводом.

В качестве привода в диафрагменных насосах для добычи нефти наиболее часто используется электропривод.

В диафрагменных насосах с механическим приводом диафрагмы имеется толкатель, который жестко связан с диафрагмой. В период хода нагнетания диафрагма испытывает нагрузку, равную давлению, создаваемому насосом, поэтому с ростом давления, создаваемого насосом, срок службы диафрагмы резко уменьшается. По этой причине при механическом приводе диафрагмы параметры насоса, как правило, жестко связаны с прочностными параметрами диафрагмы и ограничены сроком ее службы. Так как давление, развиваемое погружными насосами для добычи нефти, достаточно велико (порядка 10 МПа), то данный вид трансмиссии не может быть использован в насосах, предназначенных для долговременной работы в скважинах.

В насосах с гидравлическим приводом диафрагмы между ней и исполнительным органом насоса находится жидкая рабочая среда, которая, вытесняясь из рабочей камеры рабочим органом (например, — плунжером), воздействует на диафрагму, а через нее — на перекачиваемую среду. При этом диафрагма является лишь разделительным органом, отделяющим рабочую среду и исполнительные органы насоса от перекачиваемой среды. Давление сред по обе стороны диафрагмы практически одинаково. Если отклонение диафрагмы от нейтрального положения выбрано с таким расчетом, что напряжения в материале диафрагмы незначительны, то работоспособность диафрагмы и срок ее службы определяется пределом выносливости материала при многократном изгибе в месте крепления диафрагмы к корпусу насоса. Кроме того, к достоинству этого типа трансмиссии относится возможность передачи больших мощностей при малых размерах элементов, большой срок службы, обуславливаемый в значительной степени самосмазыванием всех элементов трансмиссии рабочей жидкостью и простыми средствами предохранения трансмиссии от перегрузок. К особенностям данного вида трансмиссии следует отнести высокие требования, предъявляемые к качеству изготовления ее элементов, а также к самой рабочей жидкости, свойства которой должны оставаться стабильными при длительной работе в условиях повышенной температуры и давления. В связи с решением данных задач современными структурами машиностроения и нефтехимии именно данный тип трансмиссии используется для диафрагменных насосов для добычи нефти.

Техническая характеристика:

| Типоразмер | Показатели | |||

| Подача, м3/сут | Давление, МПа | Мощность, кВт | КПД, % | |

| УЭДН5 – 4 -1700 | 4,0 | 2,20 | ||

| УЭДН5 - 4 - 2000 | 4,0 | 2,55 | ||

| УЭДН5 – 6,3-1300 | 6,3 | 2,45 | ||

| УЭДН5 –6,3- 1500 | 6,3 | 3,15 | ||

| УЭДН5 – 8 - 1100 | 8,0 | 2,65 | ||

| УЭДН5 – 8 - 1300 | 8,0 | 3,25 | ||

| УЭДН5 – 10-1000 | 10,0 | 2,85 | ||

| УЭДН5 – 10 -1200 | 10,0 | 3,35 | ||

| УЭДН5 –12,5-800 | 12,5 | 8,0 | 2,85 | |

| УЭДН5– 16 - 650 | 16,0 | 6,5 | 2,85 | |

| УЭДН5 – 20 -600 | 20,0 | 6,0 | 3,50 |

2Струйный насос для добычи нефти – это суперсовременное и перспективное устройство для нефтяной промышленности. Оно способно вывести технологию использования месторождений на новую более высокую ступень. Состоит такой механизм из канала для подведения рабочей жидкости, активного сопла, канала подвода инжектируемой жидкости, камеры смещения и диффузора.

На сегодняшний день струйные насосы широко распространены благодаря своему простому устройству, отсутствию движущихся элементов, высокой прочности и надежному функционированию даже в экстремальных ситуациях, например при высоком содержании механических соединений и свободных газов в добываемой жидкости, повышенной температуре воздуха и агрессивности производимой продукции.

Струйные насосные системы обеспечивают:

· стабильную работу механизма;

· свободную регуляцию забойного давления;

· поддержание оптимального функционирования устройства при неконтролируемых изменениях таких факторов, как обводненность, давление в пласте и т. п.;

· облегченный и быстрый приток нефти и вывод углубления на оптимизированный порядок действия после его приостановки;

· эффективное применение выделившихся свободных газов;

· предотвращение фонтанирования проемов по затрубным областям;

· быстрое остывание погружных электродвигателей;

· стабильность токовой нагрузки данного приспособления;

· повышение КПД добывающего устройства.

Все эти характеристики выделяют струйный насос в ряду других механизмов и делают его наиболее популярным в разных отраслях промышленности. Такая установка позволяет добывать нефть наиболее качественно и в минимальные сроки.

2.АЗА-3

Агрегат предназначен для механизированной установки винтовых и вертикальных закладных анкеров в прочных грунтах. При этом агрегат, кроме работ по заглубленному заворачиванию винтовых анкеров, извлечению винтовых анкеров обратным вращением, выполняет и бурение шурфов под закладные анкеры.

Агрегат (рис. 7.8.) смонтирован на шасси автомобиля высокой проходимости ЗИЛ-131 А, включает в себя коробку отбора мощности, коробку передач, карданные валы, платформу для инструмента, угловой редуктор, верхний редуктор, мачту, вращатель, инструмент винтовых анкеров и шнековых буров. Агрегат оснащен гидравлической и электрической системами и системой управления.

Все узлы и системы смонтированы на общей раме, которая прикреплена стремянками к лонжеронам шасси.

Вращатель, предназначенный для крепления рабочего инструмента и придания ему вращательного и поступательного движений, приводится в движение от тягового двигателя автомобиля через силовую передачу, в которой выходной вал коробки отбора мощности соединяется карданным валом с первичным валом коробки передач, а она, в свою очередь, карданными валами через промежуточную опору - с угловым редуктором.

Агрегат АЗА-3:

1 - шасси автомобиля; 2 - коробка отбора мощности; 3 - коробка передач;

4 - карданные валы; 5 - платформа для инструмента; 6 - угловой редуктор;

7 - верхний редуктор; 8 - мачта; 9 - вращатель;

10 - инструмент винтовых анкеров и шнековых буров

Угловой редуктор через зубчатую муфту, вертикальный вал, предохранительную муфту связан с верхним редуктором, который установлен на верхней плите мачты. Через трехгранное проходное отверстие этого редуктора проходит трехгранный вал, нижний конец которого закреплен в ведущей шестерне вращателя.

Для подсоединения инструмента - винтовых анкеров и шнековых буров - шпиндель вращателя снабжен съемным безопасным патроном.

Вращатель шарнирно связан с кареткой, которая перемещается вверх-вниз по направляющим, роль который выполняют трубы передней грани мачты. Перемещение каретки обеспечивается гидроцилиндрами подачи.

Мачта агрегата телескопическая, при транспортировке она укладывается в горизонтальное положение на специальную опору с помощью гидроцилиндров.

Инвентарный инструмент шнековых буров и винтовых анкеров, а также других инструментов и приспособлений, необходимых для выполнения работ, размещается и транспортируется на платформе

Гидравлическая система обеспечивает проведение многих работ:

- подъем и опускание мачты,

- подача вращателя и включение зубчатой муфты вертикального вала;

- привод домкратов.

Эта система включает в себя два шестеренчатых насоса НШ-46У и НШ- 10Е, гидрораспределитель Р-75-ВЗА, два гидроцилиндра подъема мачты, два гидродомкрата подачи вращателя, цилиндр муфты, маслобак, трубопроводы и пульт гидроуправления.

Электрическая система приборов освещения, световой и звуковой сигнализации, блокировки питается от генератора автомобиля. Приборы системы управления сосредоточены на общем пульте, установленном слева по ходу агрегата в непосредственной близости от рабочей зоны.

В комплект поставки агрегата входят шнековые буры с запасными деталями, винтовые анкеры и чертежи винтовых анкеров различных типоразмеров для возможности их изготовления собственными силами. Шнековый бур позволяет бурить шурфы под закладные анкеры на глубину до 2 м. При необходимости бурить шурфы на большую глубину можно применять наращиваемые буры специальной конструкции.

Агрегат 2АРОК (рис. 7.9) предназначен для проведения технического обслуживания и ремонта станков-качалок на нефтяных промыслах. Он смонтирован на шасси автомобиля высокой проходимости УРАЛ-4320. С помощью агрегата проводится механи-зированная смазка всех узлов станка-качалки, промывка редуктора и смена масла, а также замена отдельных узлов и деталей, погрузка их на грузовую платформу и транспортировка на ремонтные базы. Кроме того, его можно использовать для выполнения электросварочных, газосварочных, слесарных работ и для покраски промысловых сооружений высотой до 7 м.

Установленный на шасси автомобиля специальный кузов в передней части имеет трехместную кабину для ремонтной бригады, в средней части монтируется оборудование для сварки, резки и имеется грузовая площадка. В задней части автомобиля находятся гидрокран марки 4030П (грузоподъемность 500 кг, высота подъема крюка 6,5 м, максимальный вылет стрелы 3,6 м) и лю-

лечный гидроподъемник (грузоподъемность 250 кг, высота подъема пола люльки до 6 м и максимальный вылет стрелы - 3,5 м).

Кабина теплоизолирована пенопластом, внутренняя обшивка выполнена из прессованного картона с эмалевым покрытием. По левому борту (по направлению движения) кабины размещены верстак с тисками и откидным столом, тумба с электрощитом управления и инструментальными ящиками. Под верстаком на его раме закреплен сварочный трансформатор. В панели борта встроены два люка с закрывающимися дверцами (один для выхода шланга механизированной смазки, второй - для подсоединения к промысловой электросети внешнего заземления и подключения электроинструмента). В передней части размещено оборудование для механизированной смазки жидким маслом, шкафы для одежды и хозяйственных нужд и полка.

С правой стороны имеются дверь и выдвижной трап для входа и выхода, а на панели борта установлены щиток с тумблером включения освещения кабины, кнопка звукового сигнала и розетка подключения переносной лампы.

Между кабиной кузова и грузовой площадкой крепится опорная стойка, на которую опирается стрела гидрокрана и подъемника. К стойке прикреплены запасное колесо и контейнеры с кислородным и пропановым баллонами.

По левому борту платформы размещен ящик с тремя изолированными секциями и откидывающимися крышками, в которые укладывают: в переднюю - шланги для пропана и кислорода, среднюю - сварочный кабель, в последней секции установлен пневматический солидолонагнетатель с раздаточным пистолетом и шлангом. Пульт управления подъемными механизмами размещен у заднего борта грузовой платформы. На пульт выведены рычаги гидрораспределителей, ручка дублирующего управления акселератором, кнопки сигнализации, выключатель фары и манометр.

Агрегат 2АОП модернизированный, предназначен для проведения технического обслуживания и текущего ремонта подъемных установок, используемых при текущем и капитальном ремонтах нефтяных и газовых скважин.

Для монтажа оборудования агрегата 2АОП (рис. 10.8) использовано шасси автомобиля УРАЛ-4320П, на котором установлен специальный кузов с утепленной закрытой кабиной и открытой площадкой.

В кузове размещен комплекс различного оборудования инструмента и запасные части для проведения профилактических

Рис.10.8. Агрегат 2АОП для обслуживания подъемных установок:

/ — шасси автомобиля УРАЛ-4320П; 2 — маслонасос; 3 — специальный кузов; 4 — пневматический солидолонагнетатель; 5 — гидрокран; 6 — оборудование для газовой резки и сварки; 7 — механизированный барабан; А1 — запасное кольцо; 9 — генератор; 10 — вентиляционная отопительная установка; //— ящик для запасных частей и инструмента; 12 — грузовая платформа; 13 — пульт управление гидрокраном; 14 — кнопочный пост; 15 — площадка с ограждением

и ремонтных работ. Предусмотрены места для размещения персонала ремонтной бригады. Кузов закреплен на шасси автомобиля стремянками, расположенными симметрично относительно продольной оси шасси автомобиля.

В цельнометаллической каркасной конструкции кузова наружная обшивка кабины выполнена из тонколистовой стали, внутренняя — из древесноволокнистой плиты с эмалевым покрытием. Для теплоизоляции применен пенопласт. Пол кабины двухслойный, состоит из дощатого настила и релина.

В панели кабины встроено два окна, обеспечивающие естественное освещение, вентиляцию и обзор. В темное время суток используют электрическое освещение от двух плафонов,

Дверь и трап расположены с правой стороны но ходу движения агрегата. Обогрев кабины от автономной отопительной установки типа ОВ65, установленной в передней части грузовой платформы по правому борту.

По левому борту кабины расположены тумба с ящиками для инструмента, верстак с тисками, электрощит, сварочный трансформатор, электроразъем для подвода электроэнергии от внешнего источника тока, люки для выхода кабеля трансформатора

и шлангов маслосистемы. Электрощит для включения инструмента расположен на тумбе с инструментом.

Вдоль передней панели кабины размещена механизированная маслосистема агрегата, состоящая из пяти баков для масла, шестеренчатых масляных насосов с электроприводом, запорных устройств и двух шлангов длиной по 6 м каждый.

Маслосистема разделена на две независимые системы. Первые четыре бака предназначены для чистого масла коробок пе'-редач подъемных установок, промывочной жидкости и отработанного масла. Пятый бак содержит масло только для гидросистем подъемных установок. Баки оснащены указателями уровня. Баки заполняются через верхние заливные горловины с помощью насосов маслосистемы, или с помощью средств стационарной заправки ГСТ. Шланги для выдачи масла и заполнения уложены в бункере левого борта кузова.

Дата добавления: 2018-08-06; просмотров: 6015; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!