Расчёт прочности соединения посадкой с гарантированным натягом

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Кафедра «Основы проектирования машин»

Лабораторная работа № 12

Изучение конструкций и нагрузочной способности соединений посадкой с гарантированным натягом

Разработал: к.т.н. Науменко А.Е.

Рецензент: д.т.н., доцент Даньков А.М.

Утверждено

на заседании кафедры ОПМ

18.01.2017г. протокол №8

Могилев 2017г.

МЕРЫ БЕЗОПАСНОСТИ

ДЛЯ ОБУЧАЮЩИХСЯ

К проведению лабораторных и практических работ допускаются обучающиеся прошедшие инструктаж по мерам безопасности.

Рабочее место должно содержаться в чистоте и порядке, не должно быть загромождено посторонними предметами, мешающими работе.

Образцы и измерительный инструмент с рабочих мест не перемещать.

При возникновении опасных факторов (пожар, короткое замыкание), а также обнаружении других неисправностей в работе лабораторного оборудования работы прекратить до полного устранения неисправностей.

Цель работы: Изучить конструкцию и способы сборки соединений с гарантированным натягом, а также оценить их нагрузочную способность.

Теоретические сведения

|

|

|

Общие сведения о посадках с натягом

Соединение двух деталей по круговой цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок и т. д. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую (рисунок 1).

Рисунок 1 – Соединение посадкой с гарантированным натягом

Натягом N называют положительную разность диаметров вала В и втулки А: N = B - A. После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей вала и втулки становится общим. При этом на поверхности посадки возникают удельное давление р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать как крутящие, так и осевые нагрузки. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом.

Нагрузочная способность соединения прежде всего зависит от натяга, величину которого устанавливают в соответствии с нагрузкой. Практически натяг очень невелик, он измеряется микрометрами и не может быть выполнен точно. Неизбежные погрешности производства приводят к рассеиванию натяга, а, следовательно, и к рассеиванию нагрузочной способности соединения. Рассеивание натяга регламентируется стандартом допусков и посадок.

|

|

|

Основные понятия о натяге рассматриваются на примере сопряжения вал-втулка (рисунок 2).

Рисунок 2 – Основные размеры вала и втулки

Различают размеры:

- номинальный (D – для отверстия, d – для вала);

- действительный – отличается от номинального на величину погрешности при изготовлении;

- предельные (допустимые) – наибольший Dmax, dmax и наименьший Dmin, dmin; они ограничивают допустимую ошибку изготовления

Допуск (T) – разность между наибольшим и наименьшим предельными размерами.

,

,

Допуск стандартизирован и обозначается латинскими буквами.

Способы сборки

Сборку соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

Прессование ‑ распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединениядо полутора раз по сравнению со сборкой нагревом или охлаждением.

|

|

|

Срезание шероховатостей посадочных поверхностейустраняется полностью при сборке по методу нагревания втулки (до 200…400°С) или охлаждения вала (твердая углекислота -79°С, жидкий воздух -196°С). Недостатком метода нагревания является возможность изменения структуры металла появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

При проведении лабораторной работы применяется способ нагрева посредством нагревательной электрической плитки «Baltech HI-1604» (рисунок 3).

Рисунок 3 – Электрическая плитка «Baltech HI-1604»

Расчёт прочности соединения посадкой с гарантированным натягом

Соединение с гарантированным натягом может быть нагружено растягивающейй силой, изгибающим моментом и крутящим моментом.

Условие прочности соединения при нагружении осевой силой:

(1)

(1)

где р ‑ давление на поверхность контакта;

K = 1,5 ‑ коэффициент запаса;

f – коэффициент трения в соединении (f = 0,12 – при шлифовании; f = 0,15 ‑ при чистовом точении; f = 0,32 ‑ для оцинкованных и азотированных поверхностей; f = 0,4 — для оксидированных поверхностей; f = 0,48 ‑ при использовании абразивных микропорошков).

|

|

|

Условие прочности соединения при нагружении крутящим моментом:

(2)

(2)

а) нагружение осевой силой; б) нагружение крутящим моментом;

в) нагружение изгибающим моментом;

Рисунок 4 – Виды нагружения соединений с гарантированным натягом

При совместном действии крутящего момента T и осевой силы  :

:

(3)

(3)

где  ‑ окружная сила.

‑ окружная сила.

Изгибающий момент, которым может быть нагружено соединение, определяют на основе следующих расчетов.

Действие момента (  ) вызывает в соединении деталей 1 и 2 такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил

) вызывает в соединении деталей 1 и 2 такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил  .

.

Составляя расчетные зависимости, полагают, что поворот детали 1 происходит вокруг центра тяжести соединения ‑ точки О, а первоначальная равномерная эпюра давлений (на чертеже показана штриховой линией) переходит в треугольную, или трапецеидальную. Кроме того, не учитывают действие силы F, перенесенной в точку О, как малое в сравнении с действием момента М. Максимально давление изменяется в плоскости действия нагрузки. При некоторой величине нагрузки эпюра давления из трапеции превращается в треугольник с вершиной у края отверстия и основанием, равным 2р. Этот случай является предельным, так как дальнейшее увеличение нагрузки приводит к появлению зазора. Учитывая принятые положения, можно записать

(4)

(4)

где R ‑ равнодействующая давлений на поверхностях верхнего и нижнего полуцилиндров.

Величина этой равнодействующей определяется давлением р посадки и не изменяется от действия изгибающего момента:

(5)

(5)

Плечо  . Подставляя данные, получаем:

. Подставляя данные, получаем:

(6)

(6)

Для обеспечения необходимого запаса прочности соединения на практике принимают:

(7)

(7)

По теории расчета толстостенных цилиндров, удельное давление на поверхности контакта связано с натягом зависимостью

(8)

(8)

где N ‑ расчетный натяг;

С1и С2 ‑ коэффициенты:

;

;  (9)

(9)

и

и  ‑ модули упругости материалов вала и втулки (для стали

‑ модули упругости материалов вала и втулки (для стали  = 2,1·1011 Па);

= 2,1·1011 Па);

и

и  ‑ коэффициенты Пуассона материалов вала и втулки (для стали

‑ коэффициенты Пуассона материалов вала и втулки (для стали  = 0,3).

= 0,3).

Техника безопасности

3.1 Избегать падения образцов;

3.2 Измерения диаметров проводить согласно приложению А.

Порядок выполнения работы

В лабораторной работе необходимо рассчитать по заданным преподавателям исходным данным (таблица 1) необходимую величину гарантированного натяга, обеспечивающего прочность соединения и из заданных образцов подобрать вал и втулку, обеспечивающие этот натяг.

Таблица 1 – Исходные данные

| Вариант | Нагрузка | Значение нагрузки |

| I | Осевая сила, кН | 60 |

| II | Осевая сила, кН | 70 |

| III | Осевая сила, кН | 88 |

| IV | Крутящий момент, кН·м | 0,95 |

| V | Крутящий момент, кН·м | 1,1 |

| VI | Крутящий момент, кН·м | 1,4 |

| VII | Изгибающий момент, кН·м | 1,45 |

| VIII | Изгибающий момент, кН·м | 1,7 |

| IX | Изгибающий момент, кН·м | 2,15 |

Определение величины гарантированного натяга.

а) измерить штангенциркулем номинальный диаметр соединения образца втулки d;

б) измерить штангенциркулем длину соединения l (длину образца втулки) с точностью до 0,1 мм;

в) рассчитать значение удельного давления в соединении по формулам (1), (2) или (7) в соответствии с видом нагружения;

г) измерить штангенциркулем диаметр образца втулки d2 с точностью до 0,1 мм в соответствии с рисунком 3;

д) рассчитать коэффициенты С1 и С2 по формуле (9);

е) рассчитать требуемый натяг N используя формулу (8);

ж) измерить микрометром действительный диаметр образцов валов di’ в соответствии с приложением А;

з) измерить нутромером действительный диаметр образца втулки D’ в соответствии с приложением А;

и) определить действительный натяг образцов вала и втулки в каждом случае;

к) подобрать для образца втулки образец вала, соответствующий расчётному натягу (действительный натяг должен быть ближайшим большим к расчётному)

Таблица 2 – Определение расчётного натяга

| Номинальный диаметр соединения | Длина соединения | Удельное давление в соединении | Диаметры валов и втулки | Коэффициенты | Расчётный натяг | ||

| d, мм | l, мм | p, МПа | d1, мм | d2, мм | С1 | С2 | N, мкм |

Таблица 3 – Определение действительного натяга

| № образцов вала | Действительный диаметр втулки | Действительный диаметр вала | Действительный натяг | Отклонение действительного натяга от расчётного |

| D’, мм | di’, мм | N’, мкм | ΔN, мкм | |

| I | ||||

| II | ||||

| III |

Составление отчета

Отчет должен быть выполнен на отдельном листе, либо в тетради. Рисунки и таблицы выполняют карандашом, а текст ручкой.

Отчет должен включать:

5.1 Титульный лист (если выполнен не в отдельной тетради);

5.2 Цель работы

5.3 Рисунок 4 в соответствии с видом заданной нагрузки;

5.4 Таблицы 2 и 3 с измеренными и рассчитанными величинами;

5.5 Расчёт посадки с гарантированным натягом в соответствии с заданным вариантом.

5.6 Номер образца вала, который соответствует расчётному натягу.

5.7 Вывод.

Вопросы для контроля

6.1 Что такое гарантированный натяг ?

6.2 Какими способами собираются посадки с натягом. Преимущества и недостатки способов сборки ?

6.3 От чего зависит нагрузочная способность соединения с гарантированным натягом ?

6.4 Какие нагрузки может воспринимать соединение с гарантированным натягом ?

6.5 Как определить допуск ?

6.6 Запишите условие прочности при нагружении соединения осевой силой.

6.7 Запишите условие прочности при нагружении соединения крутящим моментом.

6.8 Запишите условие прочности при нагружении соединения изгибающим моментом.

6.9 Как связаны удельное давление с натягом?

Список литературы

1 Иванов, М.Н. Детали машин: Учебник / М.Н. Иванов, В.А. Финогенов. – 11-е изд., испр. – М.: Высш. шк., 2007 (1991, 1998, 2005). – 408 с.

2 Дунаев, П.Ф. Конструирование узлов и деталей машин / П.Ф. Дунаев, О.В. Леликов. - М.: Высшая школа, 1998. – 447 с.

3 ГОСТ 25346-89, ГОСТ 25348-82 Единая система допусков и посадок.

Приложение А

Измерение вала с помощью микрометра и концевой меры:

Микрометр – является измерительным прибором, предназначенным для измерения охватываемых линейных размеров с точностью до 0,01 мм. Микрометры, как правило, применяются для измерения определённого диапазона размеров (например, от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм и.т.д). При отсутствии микрометра необходимого типоразмера необходимый размер можно измерить с помощью микрометра большего типоразмера и концевой меры.

Концевая мера ‑ проверочная мера длины (эталон) с постоянным значением размера между двумя взаимно параллельными измерительными плоскостями, выполненная из прямоугольного параллелепипеда или кругового цилиндра, с достаточно точным (класс точности 1 или 2) размером между измеряемыми поверхностями.

Для измерения диаметра вала между губками микрометра 1 помещают вал 2 и концевую меру 3 как показано на рисунке А1. Вращая за головку I микрометра 1, постепенно сдвигают губки микрометра до тех пор, пока головка I не начнет проворачиваться с характерными щелчками. После этого по шкале II микрометра 1 фиксируют значение измеренного размера L. Значение диаметра вала d определяется разностью между размером L и длиной концевой меры l, обозначенной на концевой мере 3. Измерения проводят в двух взаимно перпендикулярных плоскостях вала.

1 – вал; 2 – микрометр; 3 – мера концевая

Рисунок А1 ‑ Измерение диаметра вала с помощью

микрометра и концевой меры

Измерение отверстия с помощью нутромера:

Нутромер – является измерительным прибором, предназначенным для измерения охватывающих линейных размеров с точностью до 0,01 мм.

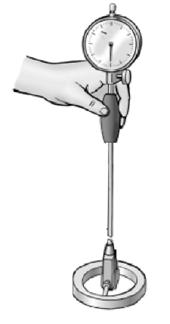

Нутромер (рисунок А2) представляет собой стержень 1, с одной стороны которого располагается измерительная головка 2, а с другой индикатор часового типа 4. Для возможности измерения различных диаметров нутромер комплектуется несколькими сменными головками 4.

1 – стержень; 2 – измерительная головка; 3 – сменная головка;

4 – индикатор часового типа

Рисунок А2 – Нутромер микрометрический НИ-18-50

Для измерения диаметра втулки используют сменную головку №7. Вначале измерений производится настройка нутромера на номинальный измеряемый диаметр D0.

Для измерения диаметра втулки используют сменную головку №7. Вначале измерений производится настройка нутромера на номинальный измеряемый диаметр D0.

Измерительную головку 2 под наклоном примерно в 45…60º вводят со стороны сменной головки 3 в отверстие втулки, до тех пор пока она полностью не окажется в отверстии. Затем стержень нутромера выравнивают вертикально. При этом стрелка индикатора часового типа 4 поворачивается. При повороте стрелки вправо (по направлению вращения часовой стрелки) диаметр втулки определяют как сумму номинального измеряемого диаметра D0 и показания индикатора S по красной шкале; при повороте стрелки влево (против направления вращения часовой стрелки) диаметр втулки определяют как сумму номинального измеряемого диаметра D0 и показания индикатора S по чёрной шкале.

Измерительную головку 2 под наклоном примерно в 45…60º вводят со стороны сменной головки 3 в отверстие втулки, до тех пор пока она полностью не окажется в отверстии. Затем стержень нутромера выравнивают вертикально. При этом стрелка индикатора часового типа 4 поворачивается. При повороте стрелки вправо (по направлению вращения часовой стрелки) диаметр втулки определяют как сумму номинального измеряемого диаметра D0 и показания индикатора S по красной шкале; при повороте стрелки влево (против направления вращения часовой стрелки) диаметр втулки определяют как сумму номинального измеряемого диаметра D0 и показания индикатора S по чёрной шкале.

Дата добавления: 2018-06-27; просмотров: 385; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!