Современное аэрационное оборудование аэротенков

Лекция 4

Аэротенки

Системы аэрации

Система аэрации обеспечивает снабжение жидкости кислородом, поддержание ила во взвешенном состоянии и постоянное перемешивание сточной воды с илом.

Существуют три системы аэрации: пневматическая, механическая (поверхностная) и комбинированная (смешанная) [41]. Некоторые исследователи выделяют и группу гидравлических или струйных аэраторов [38].

Пневматическую систему, при которой воздух нагнетается в аэротенк под давлением подразделяют на три типа в зависимости от размера продуцируемого пузырька воздуха:

- на мелкопузырчатую – с размером пузырька до 4 мм. В этом случае используются пористые (керамические), тканевые, пластиковые аэраторы (фильтросные пластины, трубы, диффузоры) и синтетические ткани, а также аэраторы форсуночного и ударного типов;

- среднепузырчатую – с крупностью пузырьков 5-10 мм. Для этого применяют горизонтально расположенные перфорированные (дырчатые) трубы, щелевые аэраторы и др.;

- крупнопузырчатую с крупностью пузырьков более 10 мм. Используются опущенные в воду вертикальные трубы с открытым концом и сопла [10, 17, 31, 36, 37, 38, 39, 40, 41].

В зависимости от давления, создаваемого на выходе, различают аэраторы низкого (до 10 кПа), нормального (10÷50 кПа) и высокого (свыше 50 кПа)

давления[10].

При пневматической систем аэрации воздух в сточную воду подается от нагнетателей через систему трубопроводов и аэраторов. Наиболее распространенным и давно применяемыми мелкопузырчатыми аэраторами являются фильтросные пластины. Однако наряду с эффективным дроблением вдуваемого воздуха они имеют ряд существенных недостатков, к числу которых прежде всего следует отнести трудоемкость монтажа, требующего тщательной заделки пластин, засорение последних с внутренней стороны пылью, окалиной и ржавчиной, находящимися в подаваемом воздухе, а с наружной – зарастание бактериальной пленкой и увеличение в связи с этим их сопротивления (увеличение затрат электроэнергии на подачу единицы объема воздуха в аэротенк) и практическую невозможность регенерации

и др. [15, 38].

|

|

|

Несмотря на столь серьезные недостатки, фильтросы до сего времени остаются основным типом пористого аэратора. Это объясняется тем, что фильтросы обеспечивают очень хорошее диспергирование воздуха и сравнительно высокую эффективность его использования [36].

Стремление избежать указанных недостатков, но сохранить преимущества мелкопузырчатых аэраторов привело к созданию тканевых аэраторов. Применение последних значительно упрощает монтаж и демонтаж аэратора, дает возможность регенерировать ткань. К недостаткам тканевых аэраторов следует отнести, прежде всего, быстрый износ ткани. [15, 38].

|

|

|

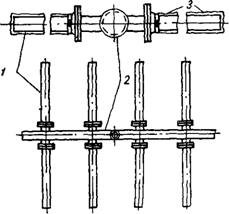

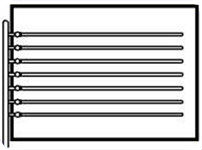

Тканевые аэраторы имеют несколько конструкций: 1) рамный, состоящий из рамы с натянутой на ней синтетической тканью; 2) тарельчатый, который состоит из тарелок, обтянутых сверху тканью; 3) решетчатый, состоящий из перфорированных трубок с натянутой на них капроновой тканью (рисунок 1.3). [10, 39].

Достоинством тканевых аэраторов по сравнению с керамическими диффузорами является возможность их полной регенерации при промывке. [36, 39].

В зарубежной практике вместо фильтросных пластин применяются купольные, грибовидные и другой формы диффузоры, устанавливаемые на воздухоподающем трубопроводе, смонтированном на днище аэратенка параллельно продольным его стенам.

Пористые трубки для аэрационных агрегатов могут изготавливаться из различных материалов, главным образом, пластмассовых. Так, в ряде стран широкое распространение получили сарановые трубки [38].

1 – перфорированные трубки; 2 – коллектор; 3 – капроновая ткань

Рисунок 1.3 – Аэратор решетчатый тканевый

Применение пористых труб вместо фильтросных пластин позволяет избежать затруднений, связанных с монтажом фильтросных пластин [39].

|

|

|

При использовании пористых материалов удельный расход воздуха на единицу рабочей поверхности аэраторов Ja,d зависит от индивидуальных свойств этих материалов и назначается в пределах Ja,d = 30-100 м3/(м2.ч); для фильтросных пластин – Ja,d = 60-80 м3/(м2.ч), для фильтросных труб Ja,d = 70 - 100 м3/(м2.ч), считая на площадь горизонтальной проекции трубы, для синтетических тканей

Ja,d = 50 - 80 м3/(м2.ч). Потери напора в фильтросных материалах и тканях следует принимать 0,7-1 м. Скорость выхода воздуха из отверстий дырчатых

труб – 50 м/с [28].

Пневматическая мелкопузырчатая система аэрации обладает существенными недостатками. Необходимость в нагнетателях, воздухоочистных фильтрах и воздухоподводящих коммуникациях, высокая стоимость и малый срок службы фильтросных пластин вызывают необходимость опорожнения аэротенка для ремонта, затруднения с регулировкой количества подаваемого в аэротенк воздуха. Воздух здесь не только «поставщик» кислорода. Он выполняет еще функцию перемешивания, что требует сохранения определенной интенсивности аэрации, даже если этого не требуется для обеспечения жидкости кислородом. В результате коэффициент использования кислорода воздуха зачастую очень низок. Применение же аэрации через дырчатые трубы, хотя и упрощает эксплуатацию, но вызывает значительный расход электроэнергии из-за ухудшения условий растворения кислорода в воде[15].

|

|

|

К числу основных недостатков высокоэффективных мелкопузырчатых аэраторов относится и их засорение. Исследования, проведенные в широких производственных масштабах, показали, что засорение аэраторов происходит в основном пылью, поступающей с воздухом. При этом интенсивность засорения аэраторов обратно пропорциональна проницаемости.

Согласно американской практике, содержание пыли в воздухе, подаваемом в систему аэраторов, не должно превышать 0,05мг/м3, причем рекомендуемой величиной концентрации пыли является 0,03 мг/м3[36].

Мелкопузырчатые аэраторы, забивающиеся пылью, пытаются обычно заменить среднепузырчатыми аэраторами [11].

К среднепузырчатым аэраторам можно отнести дырчатые трубы, укладываемые у дна аэротенка, с отверстиями диаметром 3 – 4 мм. Трубы должны быть уложены строго горизонтально, иначе воздух будет продуваться неравномерно по длине трубы. Опыт эксплуатации стальных перфорированных труб показал, что через короткий срок отверстия засоряются ржавчиной и подача воздуха уменьшается.

Характерным примером системы аэрации средними пузырьками воздуха может служить низконапорная аэрация. При этом типе аэрации нагнетан6ие воздуха в аэрационные устройства производится вентиляторами высокого давления, а его диспергирование осуществляется с помощью дырчатых труб, располагаемых на глубине 0,3-0,8 м от поверхности воды. [10, 15].

Аэротенки с низконапорной аэрацией предназначены для полной и неполной биологической очистки сточных вод при концентрации загрязнений по БПК20 до

300 мг/л [21].

Исследования и расчеты, выполненные Ленинградским инженерно-строительным институтом, показали, что при таком методе аэрации расход электроэнергия на снятие 1 кг БЛК20 составляет 1,62 кВт∙ч/кг, что лучше, чем при крупнопузырчатой аэрации, но хуже, чем при мелкопузырчатой [37].

Недостатком низконапорной аэрации является низкий КПД высоконапорных аэраторов, применяемых для подачи воздуха [38].

Системы с низконапорной аэрацией распространены в отечественной практике главным образом на станциях малой и средней производительности [40].

Неоспоримым преимуществом среднепузырчатых аэраторов является их практическаянезасоряемость и снижение строительных затрат по сравнению с мелкопузырчатыми. К числу недостатков следует отнести присущее всем среднепузырчатым аэраторам сравнительно невысокое использование воздуха[36].

К крупнопузырчатым аэраторам относится система «крупных пузырей», в которой аэраторами являются трубы диаметром 30-50 мм с открытыми концами, опущенные вертикально вниз на глубину 0,5 м от дна аэротенка. Эта система была впервые применена на станции Ашер в Париже. В такой системе аэрации используется кислород не только сжатого, но и в большей мере атмосферного воздуха, с которым иловая смесь усиленно контактирует за счет интенсивного обновления поверхности жидкости в аэротенке [38]. При этом расход воздуха возрастает незначительно и устраняются трудности, которые связаны с эксплуатацией аэротенков, оборудованных фильтросными пластинами и диффузорами [39]. Эта система, однако, распространения не получила, поскольку не обеспечивает надежное и интенсивное перемешивание иловой смеси при обычно применяемых глубинах аэротенков, не говоря уже о низкой эффективности использования подаваемого воздуха [38].

На эффективность работы пневматического аэратора оказывает влияние большое число факторов, главные из которых следующие: тип аэратора, число полос аэраторов, глубина размещения аэратора, ширина аэротенка, физические и химические характеристики сточной жидкости. При увеличении глубины погружения эффективность адсорбции кислорода увеличивается приблизительно линейно, глубина воды под аэратором при этом не оказывает влияния на поглощение кислорода. При одинаковом расходе воздуха широкополосное размещение аэраторов обеспечивает более высокий перенос кислорода, чем узкополосное. Вовлечение пузырьков воздуха возрастает с уменьшением ширины аэротенка, что приводит к заметному увеличению адсорбции кислорода. Поскольку при малом отношении В (ширины) к Н (глубине) растет стоимость аэротенков, а при больших падает эффективность аэраторов, желательно применять аэротенки, имеющие отношение

В:Н как 1:2[15].

Один из основных резервов для снижения эксплуатационных расходов — экономия электроэнергии за счет уменьшения расхода воздуха на окисление органических загрязнений. Уменьшить расход можно, увеличиваяпроцент использования кислорода из одного и того же объема воздуха.

Стандарты рекомендуют следующие минимальные расчетные количества воздуха для систем пневматической аэрации: для традиционных и ступенчатых аэротенков, а также для контактной стабилизации – 95 м3 воздуха на 1 кг БПК; для модифицированных или высоконагружаемых аэротенков – 25-95 м3 воздуха на 1 кг БПК; для продолженной аэрации – 125 м3 на 1 кг БПК. Стандарты также рекомендуют проводить тщательное перемешивание содержимого аэротенков и все время поддерживать концентрацию растворенного кислорода не менее 2,0 мг/л. Для механических аэрационных систем так же, как и для систем диффузионной аэрации, оборудование должно обеспечивать перенос по меньшей мере 1 кг кислорода в смешанную жидкость на 1 кг БПК [34].

В настоящее время процент использования кислорода воздуха составляет:

для мелкопузырчатых аэраторов (фильтросные пластины, фильтросные керамические и полиэтиленовые пористые трубки и др.) не более 10-12%, расход электроэнергии 0,56-0,45 кВт∙ч на 1 кг О2; для среднепузырчатых аэраторов (перфорированные трубы с отверстиями 3-5мм) – 6-7%, расход электроэнергии 0,75-0,6 кВт∙ч на 1 кг 02; для крупнопузырчатых аэраторов (открытые трубки) – 3-4%, расход энергии

1,9-1,4 кВт∙ч на 1 кг О2[37].

Наиболее распространенной в нашей стране для очистки сточных вод является мелкопузырчатая пневматическая аэрация. При работе аэротенков с обычными нагрузками для городских станций аэрации применение этой системы позволяет иметь наименьшие расходы электроэнергии. Например, по сравнению со среднепузырчатой она экономичнее в 1,5-2 раза.

Для аэротенков полного окисления мелкопузырчатая аэрация уже не дает указанных преимуществ, так как определяющим является расход воздуха не на окисление органических загрязнений, как при очистке городских сточных вод, а на поддержание ила во взвешенном состоянии. Например, при глубине аэротенков

2,75 м минимальная интенсивность аэрации должна приниматься не менее 4 м3/(м2∙ч).

При применении среднепузырчатой аэрации расход воздуха, необходимый для окисления органических загрязнений, возрастает в 1,5-2 раза и становится практически равным расходу воздуха, необходимому для поддержания ила во взвешенном состоянии. Если учесть, что при среднепузырчатой аэрации получаем некоторую экономию за счет снижения сопротивления, то мелкопузырчатая аэрация уже не имеет преимуществ перед среднепузырчатой. В этом случае учитываются эксплуатационные преимущества среднепузырчатой аэрации, такие как меньшая засоряемость; простота монтажа, ремонта и обслуживания [26].

Системы механической аэрации иловых смесей известны давно, но широкое распространение они получили в 60 – 70-е годы 20-го столетия.

Механические аэраторы весьма разнообразны в конструктивном отношении, но принцип их работы одинаков: вовлечение воздуха непосредственно из атмосферы вращающимися частями аэратора (ротором) и перемешивание его со всем содержимым аэротенка [38]. При работе аэратора жидкость засасывается снизу, приводится во вращение и отбрасывается к периферии. В результате гидравлического прыжка захватывается и диспергируется атмосферный воздух. Основными показателями, характеризующими механические аэраторы, являются окислительная способность и удельные затраты [41].

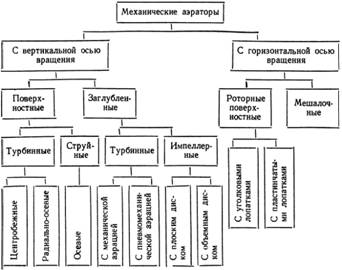

Все механические аэраторы можно классифицировать следующим образом:

- по принципу действия – импеллерные (кавитационные) и поверхностные;

- по плоскости расположения оси вращения ротора — с горизонтальной и вертикальной осью вращения;

- по конструкции ротора – конические, дисковые, цилиндрические, колесные, турбинные и винтовые [10, 38].

Классификация механических аэраторов по расположению оси вращения ротора представлена на рисунке 1.4.

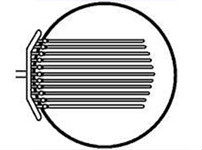

Наибольшее разнообразие видов имеют аэраторы с вертикальной осью вращения. Аэраторы с вертикальной осью вращения могут быть поверхностными и заглубленными в жидкость; по виду механизма аэрации они разделяются натурбинные, импеллерные и струйные. Аэраторы с горизонтальной осью вращения существуют поверхностные (роторные) и мешалочные [17]. Роторы механических аэраторов с вертикальной осью вращения представлены на рисунке 1.5 [15].

Рисунок 1.4 – Классификация механических аэраторов по расположению

оси вращения ротора

.

а – дисковый, применяемый в США; б – конусный типа «Симкар», применяемый в Англии; в – винтовой, применяемый в Венгрии.

Рисунок 1.5 – Роторы механических аэраторов

с вертикальной осью вращения

Наиболее широкое распространение получили аэраторы поверхностного типа, особенностью которых является незначительное погружение их в сточную воду и непосредственная связь ротора с атмосферным воздухом. Из поверхностных аэраторов, применяемых на практике, наиболее широко известны аэраторы типа «Симплекс»; «Симкар»; дисковые аэраторы, разработанные фирмами «Лурги» (ФРГ) и «Инфилко» (США); «Лайтнин»; щетки Кессенера и их модификации (цилиндрические, «Маммут», вальцовые и др.); аэратор типа «Вортэр» фирмы «Лурги» и др. [10, 14, 15, 38, 40].

В последнее время большое внимание уделяется различным механическим аэраторам (щеточным, на горизонтальном валу, дисковым и турбинным на вертикальной оси), позволяющим снизить расход электроэнергии. Исследованиями ВНИИ ВОДГЕО и МИСИ им. В.В. Куйбышева показано, что расход электроэнергии на снижение 1 кг БПКполн при использовании механических аэраторов на 20-50% меньше (0,45-0,55 кВт∙ч/кг), чем при применении пневматической аэрации, что объясняется лучшими условиями массопередачи. За счет механического измельчения хлопьев активного ила и увеличения общей поверхности контакта ила с воздухом обеспечивается большой доступ кислорода и увеличивается окислительная способность активного ила. Следует заметить, что измельчение хлопьев ила несколько ухудшает его седиментационную способность, что приводит к большему (на -5 %) выносу ила из вторичных отстойников. Этот недостаток можно компенсировать увеличением времени отстаивания воды в них. По данным кафедры канализации МИСИ им. В.В. Куйбышева (канд. техн. наук В.Н. Журов), зона обслуживания аэротенков одним дисковым аэратором составляет 5 диаметров аэратора, и поэтому такие аэраторы могут быть рекомендованы только для очистных сооружений небольшой мощности (до 50-60 тыс. м3/сут) [37]

Механические аэраторы обладают целым рядом преимуществ перед аэраторами пневматическими. Например, их установка не требует строительства и эксплуатации воздуходувных станций, воздухоподводящих коммуникаций, они просты в изготовления и эксплуатации, ремонт их провести гораздо легче, чем пневматических, поскольку, как правило, они устанавливаются над поверхностью жидкости или предусматриваются устройства для, их подъема на поверхность. Аэротенки с механической аэрацией требуют меньших (на 10-15%) затрат на нагнетание воздуха по сравнению с аэротенками с пневматической аэрацией. К недостаткам механических аэраторов нужно отнести то, что при значительных размерах сооружений для обеспечения необходимой производительности требуется большое количество аэраторов, что усложняет эксплуатацию. В соответствии с отечественной практикой проектирования количество аэраторов не должно превышать 12-16 рабочих единиц [14, 15].

Конструкции аэротенков с механической распространены в отечественной практике главным образом на станциях малой и средней производительности [40].

Смешанная (комбинированная, пневмомеханическая) система является комбинацией пневматического и механического видов и может быть весьма разнообразна. В настоящее время имеется множество конструкций аэраторов, основанных на этом виде аэрации, но принцип их действия один: механическое раздробление пузырьков воздуха, выходящих из отверстий относительно большого диаметра. В одних типах аэраторов жидкость аэрируется диспергированным воздухом, а перемешивается мешалкой; в других жидкость под напором рассекает воздушную струю из аэратора и таким образом аэрируется. Из всех видов аэраторов в настоящее время получил широкое распространение турбинный аэратор, в котором сжатый воздух подается в перфорированное кольцо, расположенное под турбиной лопастного типа, размельчающей выходящие из отверстий кольца пузырьки воздуха и перемешивающей образующуюся в зоне аэрации водовоздушную смесь со всем содержимым аэротенка[15].

Наибольшее распространение получили турбинные аэраторы фирм «Дорр-Оливер» и «Пермутит», института Механобр.

Турбинный аэратор фирмы «Дорр-Оливер» представляет собой одну, две турбины или более, установленные на вертикальном валу, который имеет привод через редуктор от двигателя. Одна турбина располагается у дна, а вторая – на глубине около 0,75 м от поверхности воды. Под нижней турбиной располагается перфорированное воздухораспределительное кольцо, в которое подается воздух от воздуходувок. Воздух выходит из кольца по периферии нижней турбины, благодаря действию которой он тонко диспергируется и хорошо перемешивается [38].

Существуют также струйные аэраторы, обеспечивающие диспергирование атмосферного воздуха путем эжектирования его напорной струей аэрируемой жидкости, которая подается к аэраторам предусмотренными для этих целей циркуляционными насосами. Применяют два типа струйных аэраторов – шахтный и эжекторный.

Шахтный аэратор представляет собой цилиндрическую или коническую трубу, расположенную над уровнем воды или заглубленную под ее уровень. Йиркулирующая рабочая жидкость подается в верхнюю часть трубы, переливается через водослив и направляется по отсекам трубы вниз, захватывая при этом воздух, диспергируя его и увлекая в аэрируемый резервуар.

Эжекторный аэратор представляет собой сравнительно короткое сопло

(0,6-0,7 м) цилиндрической формы, внутри которого коаксиально введена труба, сообщающаяся с атмосферой. При подаче жидкости в суженное кольцевое пространство между соплом и воздушной трубой образуется разрежение и происходит всасывание воздуха, который вместе с рабочей струей поступает на поверхность жидкости аэрируемого резервуара. При падении струи в жидкость осуществляется дополнительная аэрация.

Жидкость, перемешанная с активным илом, подается в эжектор под давлением, приблизительно равным 0,15-0,2МПа (1,5-2,0 кгс/см2) и при расходе 0,5-0,6 л/с на каждый эжектор.

Устанавливая эжекционную систему аэрации, следует учитывать возможные затраты на техническое обслуживание и перерывы в работе. Главные и подводящие водо- и воздуховоды подвергаются коррозии, и их следует заменять приблизительно каждые десять лет. Преимуществом эжекторов является то, что данная система является гибкой в отношении использования кислорода или обогащенного кислородом газа во всей или в части этой системы [15].

Результаты исследований показали, что для снижения расхода электроэнергии на аэрацию необходимо иметь отверстия сопел эжекторов диаметром 20-35 мм, что затрудняет их использование на смеси активного ила и сточных вод [26].

По производительности и энергетическим показателям шахтные аэраторы превосходят эжекторные, но последние более компактны. Имеются и другие конструкции эрлифтных аэраторов.

Применяется эта система аэрации для сравнительно небольших очистных сооружений, так как радиус действия эжекторного аэратора невелик [41].

Ростовским инженерно-строительным институтом предложены аэраторы водоструйного типа, представляющие собой вертикальные колонны из труб диаметром более 50 мм и высотой более 3 м, верхняя часть которых оборудована приемной камерой. Нижний конец колонны заглубляется в слой аэрируемой жидкости. Сточные воды и возвратный активный ил подаются насосами в приемную камеру, откуда через сливные воронки поступают в колонну. В последней образуются вихревые воронки, центральную часть которых занимает воздушный жгут. Сюда вовлекается воздух из атмосферы, и водовоздушная смесь подается в аэротенк. Недостатком системы аэрации является повышенный расход электроэнергии при использовании серийно изготавливаемых в настоящее время насосов. Однако простота системы и надежность в эксплуатации делает ее конкурентоспособной с другими системами аэрации. Она может применяться в южных районах нашей страны и получила уже внедрение в Ростовской обл., Ставропольском и Краснодарском краях.

НИИ КВОВ совместно с Тбилисским сельскохозяйственным институтом и Тблисским коммунальным проектно-сметным бюро предложен струйный гидрокомпрессор, сочетающий эжектор и колонну для интенсификации растворения воздуха [26].

Стоимость сооружений биохимической очистки сточных вод в общей стоимости крупных очистных станций составляет 33-35%, а потребляемая электроэнергия – около 70% общего количества, поэтому условие экономичности аэрационной системы имеет одно из важнейших значений в проектировании очистных комплексов [17].

По энергетическим затратам наилучшие показатели имеют среднепузырчатая и механическая система аэрации. К ним приближаются системы аэрации струйным гидрокомпрессором, водоструйная и эжекционная. В работе Баженова В.И.«Комплексная рециркуляционная модель биохимических процессов аэробной биологической очистки» установлена следующая эффективность аэрации различными техническими средствами подачи воздуха, зависящих от вида используемых систем:

- пневматическая: мелкопузырчатая – 3,0-3,5 кгО2/кВт·ч; среднепузырчатая – 1,2-1,8 кгО2/кВт·ч; крупнопузырчатая – 1,2 кгО2/кВт·ч;

- механическая – 1,8-3,2 кгО2/кВт·ч;

- пневмомеханическая (комбинированная) – 2,0-2,8 кгО2/кВт·ч;

- струйная (гидравлическая) – 1,2-2,5 кгО2/кВт·ч.

Учитывая многообразие условий в нашей стране, каждая из систем может найти применение. Водоструйная система и система со струйным гидрокомпрессором целесообразны для применения в южных районах нашей страны, так как движение воды по вертикальным трубам при низких температурах воздуха вызовет ее охлаждение. Низконапорная система аэрации применима в средней и южной полосе нашей страны. Для установок в северных районах рекомендуется применять преимущественно среднепузырчатую пневматическую аэрацию[26].

Большое разнообразие применяемых в настоящее время аэраторов ставит перед проектировщиком задачу выбора не только системы аэрации, но и ее конструктивного оформления для каждого конкретного случая применения аэрационных сооружений для биологической очистки сточных вод. Выбор аэратора должен быть сделан на основе сравнения наиболее существенных показателей работы. К таким показателям следует отнести эффективность аэрации, оксилительную способность аэратора, стоимость системы аэрации, приходящуюся на единицу объема аэротенка в единицу времени или на единицу объема очищаемой жидкости, размер зоны, обслуживаемой одни аэратором, сложность осуществления ремонта или замены аэрационного оборудования, надежность и долговечность в работе, сложность ухода за системой в процессе эксплуатации и пр. Из технико-экономических показателей наиболее широко используются такие, как эффективность аэрации и окислительная способность аэратора (ОС), а из прочих – размер зоны, обслуживаемой аэратором, особенно для аэраторов локального действия, к которым относятся механические аэраторы[38].

Современное аэрационное оборудование аэротенков

В последние годы в Российской Федерации стали применяться пластмассовые пористые диффузоры как в виде отдельных аэрационных труб длиной 2 м, соединенных между собой при помощи соединительных муфт на резьбе, так и в виде тарельчатых аэраторов, монтируемых на воздуховоде через определенные расстояния на резьбовом соединении. Аэрационные трубы изготавливаются из обычных пластмассовых труб диаметром 120÷150мм с продольными прорезями для выхода воздуха, поверхность которых путем напыления полимерного материала покрывается пористым слоем, который и обеспечивает образование воздушных пузырьков диаметром 2-3 мм в процессе аэрации.

В тарельчатых аэраторах могут применяться диспергирующие воздух материалы из пористо-волокнистого полимера, перфорированной резины, нержавеющей стали с лазерной просечкой. Диаметр такого аэратора 200 мм с пропускной способностью 2-6 м3 воздуха в час [38].

К производителям аэраторов относятся ООО «БИОКСИ», FORTEX-AGS a.s. (Чехия), НПФ «Экотон», ЗАО «Креал», НПФ «ЭТЕК ЛТД», ГК «Экополимер»,

ООО «Полиатр».

Современные мелкопузырчатые аэрационные системы состоят:

- из источника сжатого воздуха;

- трубопроводной арматуры воздухораспределения;

- мелкопузырчатых аэрационных элементов;

- системы регулирования(управляемые электромагнитные или моторные краны).

Основой полимерных мелкопузырчатых аэрационных трубных элементов

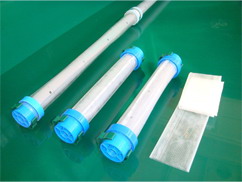

ООО «БИОКСИ» является несущая трубная конструкция с перфорированной мембраной из эластичного полимера. Способ лазерной перфорации мембраны обеспечивает постоянное образование мелких пузырей, предотвращает возвратное проникание жидкости при технологических или аварийных паузах и, следовательно, исключает ее загрязнение. На рисунке 1.6 представлен мембранный трубный аэратор в сборе, на рисунке 1.7 представлена перфорация мембраны аэратора.

Рисунок 1.6 – Мембранный аэратор в сборе

Рисунок 1.7 – Перфорация мембраны аэратора под микроскопом

Материал мембраны эластичен и стоек к гидролизу и влиянию микроорганизмов. Составной частью элементов являются якорные крепежные элементы и подводящие воздухопроводы.Конструкция и используемые материалы (пластмассы, нержавеющие материалы) обеспечивают очень большую долговечность элементов, более 15 лет. Монтажная схема трубчатого аэратора представлена на рисунке 1.8.

L - длина элементов; 1 - заглушка аэрационного элемента; 2 - стопорное кольцо; 3 - аэрационная мембрана; 4 - промежуточная соединительная муфта; 5 - днище бассейна; 6 - опора крепления; 7 - разъемное резьбовое соединение; 8 - присоединительный трубопровод

Рисунок 1.8 – Монтажная схема трубчатого аэратора

К вариантам присоединения трубных аэраторов к днищу бассейна относятся:

- неподвижно присоединенные к днищу при помощи пластиковых зажимов (стандартное исполнение);

- установленные на дне бассейна с встроенными утяжелителями (сборка и разборка в процессе эксплуатации);

- поплавковое исполнение, самый быстрый способ монтажа и ремонта.

На рисунке 1.9 представлены варианты присоединения трубных аэраторов к днищу бассейна.

Рисунок 1.9 – Варианты присоединения трубных аэраторов к днищу бассейна

Основные технические характеристики трубных аэраторов ООО «БИОКСИ» представлены в таблице 1.1.

Таблица 1.1 – Основные технические характеристики трубных аэраторов

ООО «БИОКСИ»

| № п/п | Характеристика | Значение |

| 1 | Максимальный расход воздуха на единицу длины аэрационного элемента в час, м3/м∙ч | 10 |

| 2 | рекомендуемый расход воздуха на единицу длины аэрационного элемента в час, м3/м∙ч | 2 – 5 |

| 3 | степень растворения кислорода при стандартных условиях, кг O2/кВ∙ч | 3 – 5 |

| 4 | процент использования кислорода при стандартных условиях на метр погружения элемента (Ea), %/м | 5 – 6 |

| 5 | потеря давления на аэрационном элементе, кПа | 3 – 5 |

| 6 | наружный диаметр аэрационного элемента, мм | 65 |

| 7 | максимальная длина аэрационного элемента, м | 50 |

| 8 | высота оси аэрационного элемента над дном бассейна (стандартное исполнение), мм | 60 |

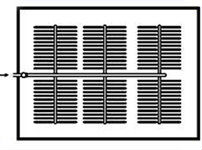

Возможности размещения аэрационных элементов в бассейнах представлено на рисунке 1.10.

|

|

|

|

|

|

|

|

Рисунок 1.10 – Возможности размещения аэрационных элементов в бассейнах

Преимущества мелкопузырчатых аэрационных систем ООО «БИОКСИ»:

- Простая и надежная конструкция, легкая и быстрая сборка на месте применения – экономия капиталовложений.

- Высокая эластичность и долговечность аэрационных мембран в агрессивных средах, где происходит деградация даже специальных резин.

- Лазерная перфорация мембран обеспечивает постоянное образование смеси мелких пузырей с небольшим количеством средних.

- Надежное закрытие пор при снятии давления воздуха в паузах аэрации предотвращает загрязнение и обрастание мембраны.

- Возможность сборки, перемещения и дальнейшее дополнение элементов по конкретным потребностям технологии.

- Возможность достижения различной интенсивности растворения кислорода в отдельных зонах активационных бассейнов.

- Придонное размещение элементов обеспечивает необходимое движение жидкости в бассейнах [42].

Мелкопузырчатые аэрационные элементы FORTEX (FORTEX-AGS a.s.) производятся трех основных типов:

- дисковый (АМЕ - 260)

- пластинчатый (АМЕ -D)

- трубчатый (АМЕ - Т 750 и АМЕ - Т 370)

В случае средне пузырчатой аэрации применяются среднепузырчатые аэраторы АМЕ-Р или АМЕ - 260S.

Мелкопузырчатые аэраторы FORTEX снабжены резиновой мембраной, которая изготовлена из ЕПДМ - каучука. При определенном давлении воздуха мембрана выпучивается таким образом, что в ней раскрываются отверстия, и начинает проходить воздух в форме мелких пузырьков. Над входным отверстием воздуха мембрана не имеет перфорации и служит в качестве обратного клапана для перекрытия впускного отверстия при прекращении подачи воздуха, чем препятствует проникновению воды в воздуховод. Контрольный клапан впуска воздуха обеспечивает одинаковое сопротивление и распределение воздуха по элементам также в случае длинных воздухораспределителей, препятствует местному падению давления и поддерживает систему в работоспособном состоянии даже в случае механического повреждения. Для закрепления элементов на магистральной аэрационной линии применяются разъемные крепления. Преимуществом элементов являются высокие окислительная мощность и использование кислорода, экономичность, низкие потери давления, простая конструкция элемента, возможность простой и быстрой замены мембраны или целого элемента, высокая устойчивость к засорению.

Мелкопузырчатый аэрационный дисковый элемент АМЕ - 260 с эластичной мембраной состоит из резиновой перфорированной мембраны, прикрепленной к несущей тарелке металлическим зажимным кольцом. Несущая тарелка крепится к воздуховоду ввинчиванием в футорку с внутренней резьбой. Дисковый элемент применяется чаще всего для цельноплоскостных систем распределения.

Мелкопузырчатый аэрационный пластинчатый элемент АМЕ - D состоит из несущей плиты, эластичной перфорированной мембраны и устройства её крепления к несущей плите. Пластинчатые элементы являются самыми выгодными при применении для высоко нагруженных активационных систем, экстремальной плотности аэрационных элементов и в съемных (извлекаемых) решетках. Элемент крепится к воздуховоду ввинчиванием в футорку с помощью вставки с наружной резьбой 3/4".

Мелкопузырчатые трубчатые аэрационные элементы АМЕ - Т 750, АМЕ - Т 370 состоят из резиновой перфорированной мембраны, прикрепленной к несущей трубке диаметром 63 мм. На обоих концах мембрана закреплена зажимными лентами. Трубчатый элемент снабжен отверстием подвода воздуха и у него существенно упрощен способ крепления к аэрационной линии. Трубчатые аэрационные элементы применяются в случаях высокой и экстремальной плотности размещения аэрационных элементов, при специфических формах отстойников и на съемных (извлекаемых) аэрационных решетках.

Среднепузырчатый элемент АМЕ - 260S предназначен для перемешивания смесей в бассейнах, аэрации вод в резервуарах аэробной стабилизации ила, перемешивания аккумуляционных бассейнов и усреднителей.

Средне пузырчатый аэрационный элемент AME - Р диаметром 80 мм состоит из перфорированной мембраны, которая изготовлена из ЕПДМ - каучука. Мембрана закреплена на несущей тарелке. Зажимного кольца элемент не имеет. Несущая тарелка прикрепляется к воздуховоду ввинчиванием в футорку с внутренней резьбой. Футорка является чаще всего пластиковым патроном диаметром 63 или 90 мм. Середина мембраны не имеет перфорации и служит в качестве обратного клапана для перекрытия впускного отверстия при прекращении подачи воздуха. Распределительный трубопровод исполнен из пластика или нержавеющей стали.

Общий вид аэрационных элементов FORTEX представлен на рисунке 1.11.

Рисунок 1.11 – Общий вид аэрационных элементов FORTEX

Технические характеристики аэраторов FORTEX представлены в таблице 1.2.

Таблица 1.2 – Технические характеристики аэраторов FORTEX

| Характеристика | Тип аэратора AME | |||||

| 260 | D | T 750 | T 370 | 260-S | P | |

| Размеры, мм | Ø280 | 762х182 | 800, Ø68 | 400, Ø68 | Ø280 | Ø80 |

| Вес, кг | 0,8 | 1,9 | 1,3 | 0,9 | 0,8 | 0,05 |

| Потеря давления, кПа | 1,8-3,7 | 2,4-4,5 | 4,0-5,6 | 4,0-5,6 | 1,0-2,0 | 1,2-4,0 |

| Расход воздуха на элемент, м3/ч | 1,0-6,0 | 3,0-18,0 | 2,0-9,0 | 1,0-5,0 | 4,0-8,0 | 2,0-15,0 |

| Рекомендуемый расход воздуха, м3/ч | 3,5-4,0 | 7,0-10,0 | 5,0-6,0 | 2,5-3,5 | 5,0-7,0 | 4,0-10,0 |

| Использование кислорода (Ea), %/м | 3,8-8,0 | 4,0-7,0 | 3,5-8,0 | 3,5-8,0 | 2,5-4,5 | 1,7-2,2 |

| Плотность элементов, шт/м2 | 0,5-4,5 | 0,2-5,0 | 0,5-4,5 | 0,8-7,0 | 0,5-4,5 | 0,5-4,5 |

Преимущества аэрационной системы FORTEX:

- высокая окислительная способность;

- низкая потеря давления;

- простой и быстрый монтаж, долгий срок службы;

- мембраны устойчивы к заростанию;

- экономия энергии;

- возможность перерывов в подаче воздуха;

- минимальные требования к обслуживанию и сервису;

- возможность простой и быстрой замены элементов или мембран;

- применение в аэротенках любой формы;

- всестороннее применение для фекальных и промышленных сточных вод благодаря разнообразию предлагаемых элементов и решёток [43].

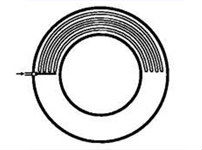

Мелкопузырчатые аэрационные элементы «ПОЛИАТР» состоят из полимерной пленочной мембраны, двух полимерных заглушек, несущей полимерной трубной конструкционной трубы, и при необходимости, опорных элементов крепления. Одна из заглушек имеет трубный подвод для подачи воздуха от системы воздухораспределения. Элемент аэрации «ПОЛИАТР» не содержит ни одного элемента, подверженного действию коррозии. Это полностью полимерная конструкция, с использованием самых прочных полимерных материалов. Конструкция аэратора «ПОЛИАТР» представлена на рисунке 1.12.

Рисунок 1.12 – Конструкция аэратора «ПОЛИАТР»

Мелкопузырчатые аэрационные системы «ПОЛИАТР» применяются для управляемого насыщения кислородом сточных вод в аэротенках любых конструкций и любых геометрических форм, в целях обеспечения оптимальных условий организации аэробных биохимических процессов очистки. Высокотехнологичный способ микроперфорации мембраны аэратора обеспечивает образование мелких пузырей, предотвращает возвратное проникание жидкости при технологических или аварийных паузах подачи воздуха и, следовательно, исключает ее загрязнение. При подаче воздуха пленка раздувается (компенсируя при этом неизбежный резкий скачок давления) и лишь затем одновременно и плавно раскрывает все микропоры. Происходит процесс постоянного самоочищения элемента аэрации, в том числе и от внешнихбиообрастаний. Технология регенерации позволяет легко производить периодическую регенерацию элементов аэрации. Для этого не требуется опорожнения аэротенка, необходимо только увеличить расход до 8-10 м3 воздуха в час на метр элемента аэрации, в течение 30-ти минут, с 5-ти минутными паузами через 10минут.

Материал мембраны эластичен и химически высокостоек к гидролизу и влиянию микроорганизмов. Необходимость применения элементов «ПОЛИАТР» в составе систем аэрации для очистки промышленных стоков, обуславливается максимальной по сравнению с аналогами химической стойкостью полимерной мембраны в тех условиях, где даже химически стойкая резина деградирует.

Длина такого элемента аэрации может варьироваться в широких пределах, исходя из конструкции аэротенка очистного сооружения, и может достигать в длину до 50-ти метров без потери равномерности аэрации. Для раскрытия микропор мембраны требуется давление не более 5КПа, максимальное рабочее давление - не более 100КПа. Расход воздуха на метр аэрационной мембраны составляет

от 1 до 10 м3/ч, оптимально от 2 до 5м3/ч, когда растворимость кислорода на каждый метр погружения доходит до шести процентов, при достижении эффекта интенсивного перемешивания. Каждый элемент аэрации эффективно перемешивает зону в 60 см шириной [44].

Трубчатые аэрационные системы «ПОЛИПОР» производителя НПФ «ЭТЕК ЛТД» состоит из полимерного перфорированного трубчатого каркаса, с резьбовыми концевиками, имеющими сопрягаемые внутренюю и наружную резьбы. На поверхность каркаса, путем пневмоэкструзии нанесены два слоя полимерного покрытия.Первый слой (крупнопористый) предназначен для равномерного распределения воздуха по длине модуля.Второй слой (мелкопористый) - для диспергирования воздуха. Такое сочетание слоев обеспечивает мелкопузырчатое диспергирование воздуха в жидкости.

Аэраторы «ПОЛИПОР» устойчивы к гидро- и аэродинамическим ударам, обладают химической и коррозионной стойкостью, удобны и простыв монтаже, а также замене элементов системы.

Технические характеристики трубчатых аэраторов«ПОЛИПОР»:

- наружный диаметр, мм – 80/130/180±3;

- внутренний диаметр, мм – 56/98/140±3;

- длина, мм– 500...2000±5;

- вес одного аэратора длиной 1м, кг – 1,36/3,25/6,01±10%;

- потери напора в аэраторе при расходе воздуха от 15 до 50 м³/ч, мм.вод.ст– 80...200;

- оптимальная пропускная способность, м3/(ч∙м) – 5-15/15-25/25-40

- размер образующихся пузырьков, мм– 2-2,5[45].

Расчет аэротенков

В виду отсутствия залповых поступлений токсичных органических веществ к расчету принимаем аэротенки-вытеснители, работающие на полную биологическую очистку.

К расчету принимаем аэротенк-вытеснитель без регенератора

Расчет ведется в следующей последовательности [11]:

1. Исходя из опыта эксплуатации аналогичных сооружений задаемся иловым индексом I = 100 см3/г и дозой илаа = 3 г/л;

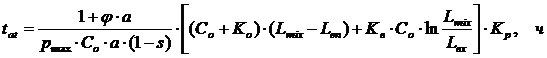

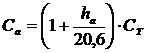

2.Определяем степень рециркуляции активного ила

, (8.14)

, (8.14)

где: а- доза ила, г/л;

I – иловый индекс, см3/г.

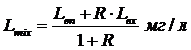

Рассчитываем БПКполн (Lmix) сточной воды, поступающей в аэротенк- вытеснитель с учетом разбавления циркуляционным активным илом:

, (8.15)

, (8.15)

где: Len – БПКполн поступающей в аэротенк сточной воды (с учетом снижения БПК при первичном отстаивании) мг/л;

Lex – БПКполн очищенной воды, мг/л.

3. Определяем период аэрации:

(8.16)

(8.16)

где: φ – коэффициент ингибирования продуктами распада активного ила, 0,07 [1, табл. 40];

a – доза ила г/л;

pmax – максимальная скорость окисления, 85 мг БПК/ (г ч) [1, табл. 40];

Co – концентрация растворенного кислорода, 2 мг/л;

s – зольность ила, 0,3[1, табл. 40];

Ko– константа, характеризующая влияние кислорода, 0,625 [1, табл. 40];

Kl – константа, характеризующая свойства органических загрязняющих веществ, 33мг БПК/л [1, табл. 40];

Kp – коэффициент учитывающий влияние продольного перемешиванияKp = 1,5 при биологической очистке до Lex = 15 мг/л

4. Рассчитываем нагрузку на активный ил (qi):

, (8.17)

, (8.17)

5. По [1, табл. 41] дляqiуточняем иловый индекс равенI см3/г.

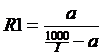

Определяем степень рециркуляции:

, (8.18)

, (8.18)

ЕслиR>R1 произведенный расчет в коррективах не нуждается.

6. Определяем объем аэротенка:

Wat= tat ∙ (1+ R) ∙ qw, (8.19)

где: qw – максимальный часовой расход сточных вод, м3/ч

7. Принимаем количество аэротенковN, тогда объем одного аэротенка равен

, (8.20)

, (8.20)

8. Определяем длину аэротенка, принимая аэротенк с параметрами [11]:

n – количество коридоров

Н – рабочая глубина

В – ширина коридора

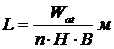

, (8.21)

, (8.21)

9. Рабочий объем аэротенка

W= BnHL, м3, (8.22)

10 .Определяем прирост активного ила:

, (8.23)

, (8.23)

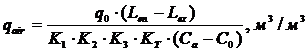

11. Рассчитываем удельный расход воздуха:

, (8.24)

, (8.24)

где: q0– удельный расход кислорода воздуха, 1,1мг на 1 мг снятой БПКполн, принимаемый при очистке до БПКполн = 15 – 20 мг/г [1];

K1 – коэффициент, учитывающий тип аэратора, принимается в зависимости от отношения площадей аэрируемой зоны и аэротенка

faz/fat = b/B,

где b – ширина зоны аэрации в коридоре аэротенка, равна 0,9 м (принимаем в качестве аэраторов керамические фильтросные пластины 0,3 ∙0,3м при числе рядов фильтросных пластин в коридоре -3), тогда faz/fat = 0,9/4,5 = 0,2 по

[1, табл. 42] находим, что K1 = 1,68;

K2 – коэффициент, зависящий от глубины погружения аэраторов ha

[1, табл. 43];

KТ – коэффициент, учитывающий температуру сточных вод,

KТ = 1 + 0,02(Тw – 20), (8.25)

где: Тw – среднемесячная температура воды за летний период180С;

KТ = 1 + 0,02(18 – 20) = 0,96; (8.26)

K3 – коэффициент качества воды, K3 = 0,68;

Са – растворимость кислорода воздуха в воде, мг/л

, (8.27)

, (8.27)

где: СТ – растворимость кислорода в воде в зависимости от температуры и атмосферного давления, принимается по справочным данным(СТ = 9,4 мг/л при Тw = 18 0С) [11]

Со – средняя концентрация кислорода в аэротенке, 2 мг/л

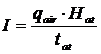

12. Определяем интенсивность аэрации I, м3/(м2ч)

, (8.28)

, (8.28)

где: Hat – рабочая глубина аэротенка м;

tat– период аэрации, ч.

Необходимо обеспечение условия Imin<I<Imax[1,табл. 42, табл. 43].

Общий расход воздуха:

Qвозд = qairqw ,м3/ч (8.29)

Дата добавления: 2018-06-27; просмотров: 7736; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!