Построить и описать кривую охлаждения чистого железа.

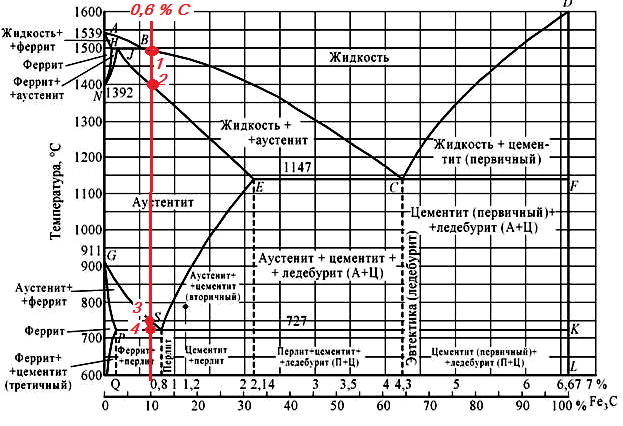

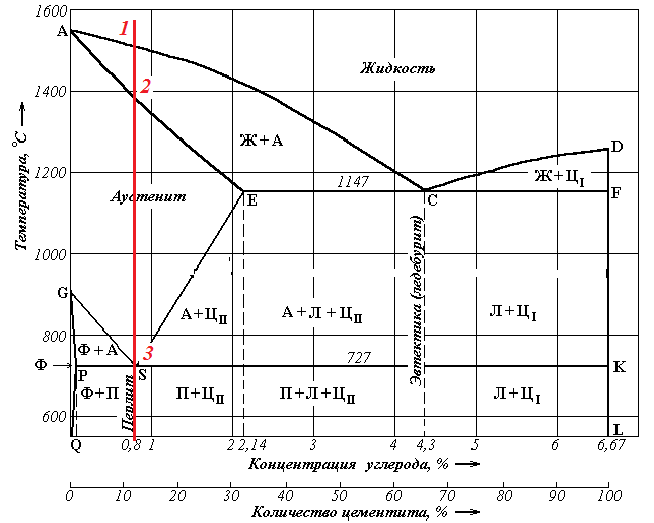

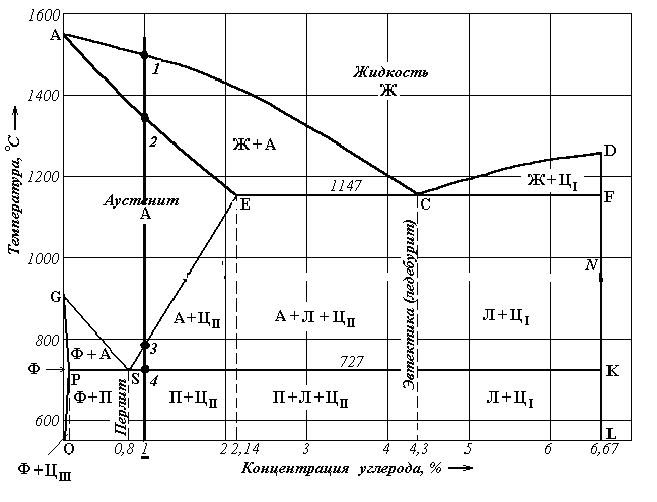

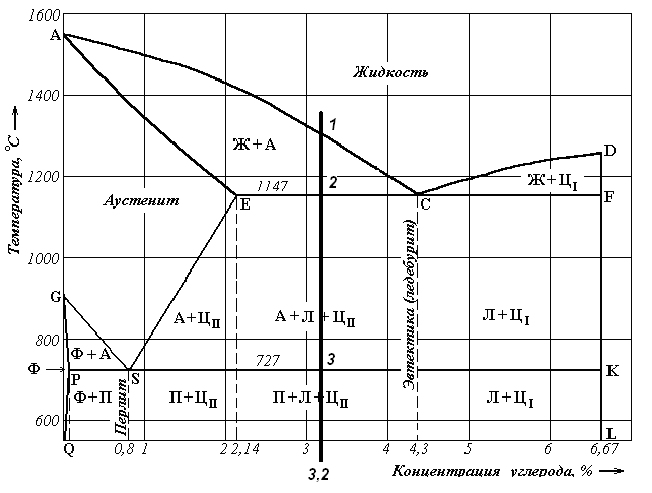

Вычертите диаграмму состояния железо-цементит, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения для сплава, содержащего 0,6 % С. Какова равновесная структура этого сплава при комнатной температуре и как такой сплав называется?

Сплав с содержанием углерода 0,6 % называется доэвтектоидной сталью.

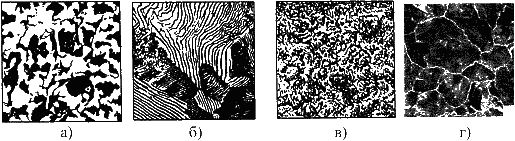

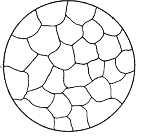

В исходном состоянии сталь имеет структуру, состоящую из зерен феррита (твердый раствор внедрения углерода в ОЦК-решетке железа) и зерен перлита (механическая смесь из феррита и цементита).

Микроструктура доэвтектоидной стали

(но это не сталь с содержанием 0,6 % С, здесь примерно 0,4 %С)

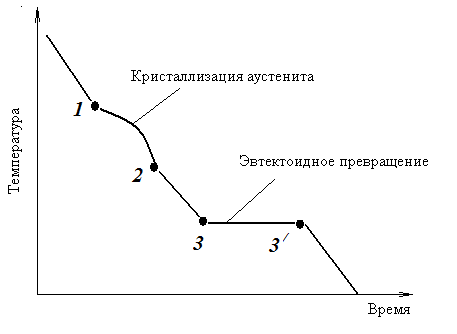

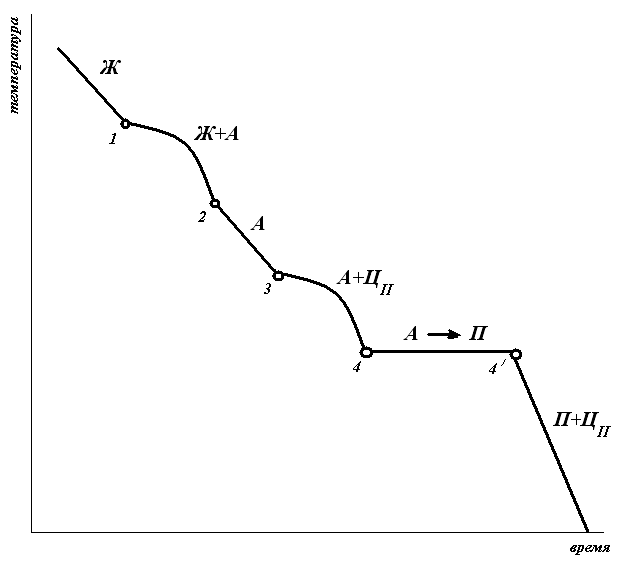

Для того, чтобы проследить, какие превращения претерпевает сплав (сталь 60) при охлаждении, проведем линию сплава и пронумеруем точки пересечения линии сплава с линиями диаграммы. Это и есть критические точки.

Критическая точка – это температура, при которой начинается, заканчивается или полностью протекает фазовое или другое превращение в сплаве. На кривых охлаждения им соответствуют остановки или линии перегиба.

1 – температура Ликвидус (линия AВCD) – при охлаждении начинается процесс кристаллизации, из жидкого раствора выпадают кристаллы аустенита;

2 – температура Солидус (линия AECF ) – при охлаждении заканчивается кристаллизация аустенита;

3 – критическая точка А3 (линия GS) – температура начала выделения феррита из аустенита;

|

|

|

4 – критическая точка А1 (линия PSK) – превращение (распад) оставшегося аустенита в перлит – эвтектоидное превращение;

5 – (на диаграмме не обозначена) – магнитное превращение цементита – 210С

Превращения, протекающие при охлаждении (цифры рядом с буквами обозначают содержание углерода в данной фазе)

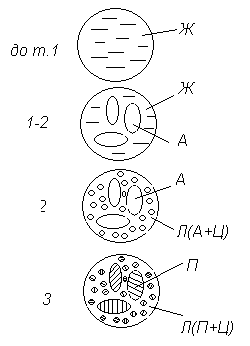

1. Кристаллизация аустенита из жидкости Ж0,6 А0,6 (в интервале 1–2)

2. превращение части аустенита в феррит (путем полиморфного превращения):

А0,6 Ф0,02 (в интервале 3–4)

При этом оставшаяся часть аустенита обогащается по углероду до 0,8 %, согласно правилу отрезков.

3. Эвтектоидное превращение оставшейся части аустенита А0,8 П0,8 (Ф0,02 + Ц6,67) (на кривой охлаждения – горизонтальная линия 4–4/)

4. Выделение избыточного цементита третичного (ЦIII) из феррита: Ф0,02 Ц6,67

Кривая охлаждения:

Равновесная структура этого сплава – смесь феррита и перлита (рис. в начале)

Количественное оотношение феррита и перлита можно определить следующим образом (и нарисовать схему структуры надо в соотвествии:

Это только для доэвтектоидных стей

0,8 % С 100 % перлита

0,6 % С % перлита для данной марки стали

–это столько перлита содержится в стали с 0,6 % углерода

|

|

|

Вычертите диаграмму состояния железо-цементит, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения для сплава, содержащего 0,8 % С. Какова равновесная структура этого сплава при комнатной температуре и как такой сплав называется?

Кривая охлаждения:

Кривая охлаждения:

Превращения, протекающие при охлаждении

1. Кристаллизация аустенита из жидкости Ж0,8 А0,8

2. Эвтектоидное превращение А0,8 П0,8 (Ф0,02 + Ц6,67)

Сплав с содержанием углерода 0,8 % называется эвтектоидная сталь.

Равновесная (окончательная) структура этого сплава – перлит (механическая смесь феррита и цементита).

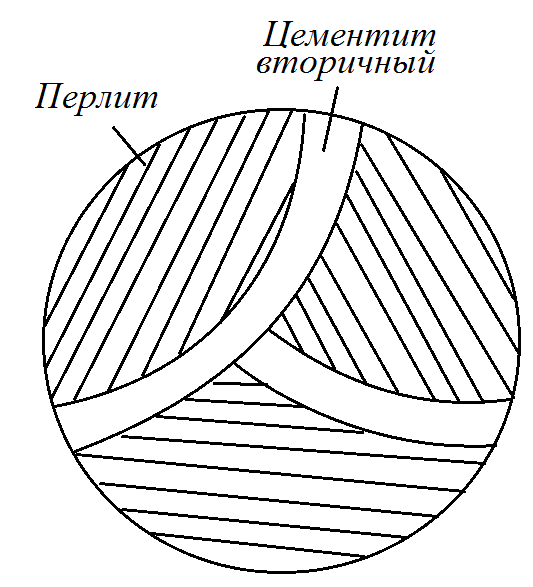

Вычертите диаграмму состояния железоцементит, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения для сплава, содержащего 1,0 % углерода. Какова равновесная структура этого сплава при комнатной температуре и как такой сплав называется?

Кривая охлаждения

Кривая охлаждения

Превращения, происходящие при охлаждении сплава от жидкого состояния до комнатной температуры

1. Кристаллизация аустенита из жидкости (от 1 до 2)

|

|

|

Ж1,0 А1,0

2. Выделение избыточного цементита вторичного из аустенита (от 3 до 4)

А1,0 А0,8+ Ц6,67

3. Эвтектоидное превращение (4–4/) А0,8 П0,8 (Ф0,02 + Ц6,67)

Формирование структуры

Т от 2 до 3 от3 до 4 сначала

В интервале 4…4/ присмходит распад аустенита на (Ф-Ц)-смесь

Сплав, содержащий 1,0% С – это заэвтектоидная сталь.

Структура при комнатной температуре – перлит + цементит вторичный

Структура после медленного охлаждения – перлит и цементит вторичный в виде сплошной цементитной сетки, что является брако

Здесь по правилу отрезков можно определить количественное соотношение перлита и цементита. За основу берётся отрезок РSК.

Количество цементита =

Здесь учтен весь цементит: в составе перлита + в виде вторичного

Это мы рассматривали на практическом занятии

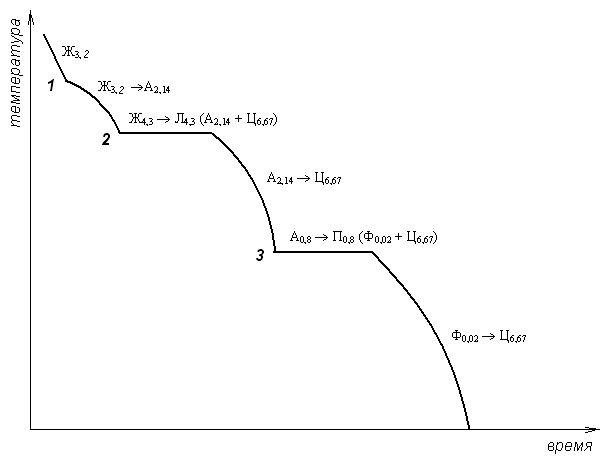

Вычертите диаграмму состояния железо-цементит, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения для сплава, содержащего 3,2 % углерода. Какова равновесная структура этого сплава при комнатной температуре и как такой сплав называется?

Сплав, содержащий 3,2 % С называется доэвтектическим чугуном.

|

|

|

Кривая охлаждения:

Превращения, протекающие при охлаждении

1. Кристаллизация аустенита из жидкости Ж3,2А2,14

2. Кристаллизация из оставшейся жидкости эвтектики (ледебурита), состоящей из кристаллов аустенита и цементита Ж4,3 Л4,3 (А2,14 + Ц6,67)

3. Выделение избыточного цементита вторичного (ЦII) из аустенита

А2,14 Ц6,67

4. Эвтектоидное превращение А0,8 П0,8 (Ф0,02 + Ц6,67)

5. Выделение избыточного цементита третичного (ЦIII) из феррита

Ф0,02 Ц6,67

Равновесная структура состоит из перлита (П), ледебурита (Л) и цементитаII (ЦII).

8.Строение слитков спокойной и кипящей стали.

Строение слитка зависит то t разливки стали, в линейной скорости разливки, скорости подъема, хим. состава стали.

Слиток имеет неоднородное строение из-за большого количества зерен разных размеров и форм.

В зависимости от степени раскисления выплавляют стали:

а) спокойные,

б) кипящие,

в) полуспокойные.

Спокойная сталь получается при полном раскислении в печи и ковше. Спокойную сталь раскисляют сначала ферромарганцем, потом ферросилицием и заканчивают раскисление обычно алюминием при выпуске стали из печи. Этим достигается высокая степень раскисления, вследствие чего в течение процесса кристаллизации слитка спокойной стали не происходит бурного выделения газов.

Кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода:

Образующийся оксид углерода выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа ( ), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа ( ), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

Дефекты и брак поковок могут быть следствием дефектов исходного металла, нагрева и дефектов, возникающих при ковке и штамповке из-за нарушения технологии и износа штампов.

Дефекты слитка. Сталь после выплавки в мартеновской печи отливается в специальные металлические формы — изложницы и в них застывает. Полученные таким образом слитки идут на дальнейшую обработку — прокатку и ковку. Вследствие того, что условия застывания металла в разных частях слитка различные, его состав и свойства получаются неодинаковыми. В первую очередь застывает металл, который соприкасается с холодными стенками изложницы, и затем застывание идет в направлении к центральной и верхней частям слитка. Строение металла поверхностных слоев слитка будет плотное, мелкозернистое, в центральной части кристаллы будут крупными. Сталь имеет различные составляющие, которые застывают при разной температуре. Поэтому наибольшее количество легкоплавких составляющих, содержащих серу, фосфор, углерод и неметаллические частицы, будет находиться в центральной и верхней частях слитка.

Строение слитка зависит то t разливки стали, в линейной скорости разливки, скорости подъема, хим. состава стали.

Слиток имеет неоднородное строение из-за большого количества зерен разных размеров и форм.

В зависимости от степени раскисления выплавляют стали:

а) спокойные,

б) кипящие,

в) полуспокойные.

Спокойная сталь получается при полном раскислении в печи и ковше. Спокойную сталь раскисляют сначала ферромарганцем, потом ферросилицием и заканчивают раскисление обычно алюминием при выпуске стали из печи. Этим достигается высокая степень раскисления, вследствие чего в течение процесса кристаллизации слитка спокойной стали не происходит бурного выделения газов.

Кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода:

Образующийся оксид углерода выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа ( ), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа ( ), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

Дефекты и брак поковок могут быть следствием дефектов исходного металла, нагрева и дефектов, возникающих при ковке и штамповке из-за нарушения технологии и износа штампов.

Дефекты слитка. Сталь после выплавки в мартеновской печи отливается в специальные металлические формы — изложницы и в них застывает. Полученные таким образом слитки идут на дальнейшую обработку — прокатку и ковку. Вследствие того, что условия застывания металла в разных частях слитка различные, его состав и свойства получаются неодинаковыми. В первую очередь застывает металл, который соприкасается с холодными стенками изложницы, и затем застывание идет в направлении к центральной и верхней частям слитка. Строение металла поверхностных слоев слитка будет плотное, мелкозернистое, в центральной части кристаллы будут крупными. Сталь имеет различные составляющие, которые застывают при разной температуре. Поэтому наибольшее количество легкоплавких составляющих, содержащих серу, фосфор, углерод и неметаллические частицы, будет находиться в центральной и верхней частях слитка.

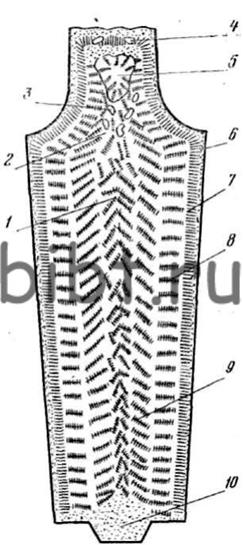

1 — серединные кристаллы, имеющие различное направление; 2 — усадочная рыхлость и место наибольшего скопления неметаллических частиц; 3 — усадочные пустоты; 4 — мосты перемычки; 5 — усадочная раковина; 6 — кристаллы, имеющие вид мелких зерен; 7 — мелкие кристаллы, расположенные перпендикулярно к стенкам изложницы; 8 — крупные кристаллы, расположенные перпендикулярно к стенкам изложницы; 9 — крупные кристаллы, расположенные наклонно; 10 — кристаллы, имеющие вид крупных зерен

При разливке сильной струей сталь разбрызгивается, брызги попадают на холодные стенки изложницы и застывают. При прокатке или ковке застывшие брызги образуют плены, представляющие собой слои металла отделяющиеся от основной массы и не сваривающиеся с ней из-за пленки окислов.

От резкого охлаждения поверхности слитка и от подвисания слитка на поверхностях и выбоинах изложницы образуются продольные и поперечные трещины. Наличие в металле при заливке газов и неправильный режим заливки приводят к образованию в слитке подкорковых пузырей.

При отливке в металл могут попасть неметаллические включения, которые при дальнейшей обработке приводят к трещинам и волосовинам.

Рис. 87. Схема строения стального слитка.

9.Теория сплавов,понятия: система, сплав, компонент, фаза.

9.Теория сплавов,понятия: система, сплав, компонент, фаза.

Сплав – вещество, полученное сплавлением нескольких элементов. Другими словами, сплав – это твердое вещество, обладающее всеми признаками металлов и состоящее из 2-х и более химических элементов. Состоят из основы (одного или нескольких металлов), малых добавок специально вводимых в сплавлегирующих и модифицирующих элементов, а также из неудалённых примесей (природных, технологических и случайных).

Компонент – элемент или химическое соединение, входящее в состав сплава (элементы или химические соединения, образующие сплав). Компонент, преобладающий в сплаве количественно, называется основным. Компоненты, вводимые в сплав для придания ему нужных свойств, называются легирующими.

Фазовая составляющая (фаза) – однородная часть сплава, характеризующаяся определенным составом, свойствами, типом кристаллической решетки и отделенная от других частей сплава поверхностью раздела (при переходе через которую химический состав, структура, а, следовательно, свойства меняются скачкообразно).

Сплавы могут быть и однофазными и многофазными. Однофазные сплавы всегда состоят из кристаллов твердого раствора одного вида (состава).

В многофазных сплавах может одновременно присутствовать несколько структурных составляющих: 1) кристаллы твердого раствора (одного или нескольких составов), 2) кристаллы химических соединений, 3) кристаллы компонент сплава, 4) эвтектики и 5) эвтектоиды.

Основными структурами, составляющими железоуглеродистые сплавы, являются следующие.

Феррит – твердый раствор углерода в α-Fe. При температуре 723° С предельное содержание углерода 0,02 %. При отсутствии примесей не корродирует.

Цементит – карбид железа Fe3C – химическое соединение, содержащее 6,67 % углерода. Является составной частью эвтектической смеси, а также самостоятельной структурной составляющей. Способен образовывать твердые растворы путем замещения атомами других металлов, неустойчив, распадается при термической обработке. Цементит очень тверд (НВ 800) и хрупок.

Аустенит – твердый раствор углерода в γ–Fe. Атомы углерода внедряются в кристаллическую решетку, причем насыщение может быть различным в зависимости от температуры и примесей. Устойчив только при высокой температуре, а с примесями Mn, Сг – при обычных, даже низких температурах. Твердость аустенита НВ 170...220.

Перлит – эвтектоидная смесь феррита и цементита, образуется при распаде аустенита при температуре 723° С и содержании углерода 0,83 %. Примеси Si и Мn способствуют образованию перлита и при меньшем содержании углерода. Твердость перлита НВ 160...260. Структура перлита может быть пластинчатой и глобулярной (зернистой).

Ледебурит – эвтектическая смесь аустенита и цементита, образующаяся при 1130° С и содержании углерода 4,3 % Структура неустойчивая: при охлаждении аустенит, входящий в состав ледебурита, распадается на вторичный цементит и перлит. Ледебурит очень тверд (НВ 700) и хрупок.

Графит – мягкая и хрупкая составляющая чугуна, состоящая из разновидностей углерода. Встречается в серых и ковких чугунах.

1. В жидком состоянии компоненты сплава обычно неограниченно растворяются друг в друге, образуя жидкие растворы.

Дата добавления: 2018-05-12; просмотров: 8294; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!