Особенности обработки резанием с нагревом.

Основано на экспоненциальной зависимости работы пластической деформации от температуры нагрева в зоне резания. Нагрев может производиться токами высокой частоты, плазменной горелкой или за счет режимов резания (используется спец. инструмент). Это позволяет обеспечить хорошую стойкость традиционного режущего инструмента при обработке высокопрочных легированных сталей. Нагрев заготовки позволяет снизить работу, потребную на резание, а следовательно, обрабатывать традиционными способами на обычном оборудовании высокопрочные материалы.

Критерием температуры нагрева в т.А является температура низкого отпуска, которая для высоколегированных сталей достаточно высокая (Р6М5 - 550°C).

Особенности электроэрозионной обработки, ее технологические возможности.

Основана на электроэрозионном разрушении материала детали при прохождении между инструментом и деталью импульса тока большой силы в среде диэлектрика. Источником энергии являются батареи конденсаторов или машинные генераторы. При этом 90% энергии выделяется в первом полупериоде.

В зависимости от величины выделяемой энергии и частоты следования импульса процесс электроэрозионной обработки можно разделить на 2 самостоятельных процесса:

1)Электроимпульсная обработка;

2)Электроискровая обработка.

Электроимпульсная обработка характеризуется большой величиной выделяемой энергии (10-100 Дж), напряжением 70-380 В, но малая частота следования импульсов 10-100Гц. В качестве диэлектрика используется минеральное масло + керосин. Процесс применяется для объемной обработки полостей штампов, пресс-форм. Инструментом для объемной электроимпульсной обработки являются специальные высокоэрозионные сплавы, вольфрам, молибден, графит, чугун, иногда медь марки М1.

|

|

|

Электроискровая обработка характеризуется малым количеством выделяемой энергии (доли Дж), но высокой частотой импульсов (кГц). Так как величина выделяемой энергии мала, то используется невысокое напряжение (5-10 В) и в качестве диэлектрика используется дистиллированная вода, что значительно упрощает эксплуатацию станков на производстве.

Процесс применяется для вырезки деталей, разрезки, изготовления элементов вырубных штампов. В качестве инструмента чаще всего используется проволока (вольфрамовая - Æ0,015…0,02 мм, латунная - Æ0,3…0,4 мм). При обработке перематывается с катушки на катушку. Точность обработки ±0,01мм. Шероховатость зависит от режимов резания – 6-10 класс.

Электрохимическая обработка, ее технологические возможности.

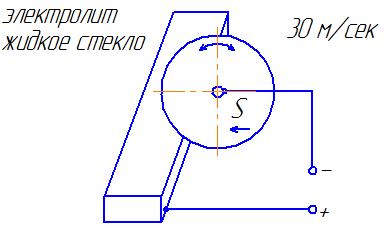

Основана на электрохимическом растворении материала детали при прохождении электрического тока большой силы (1000 А), но безопасного напряжения (до 36 В) через малые зазоры между инструментом и деталью (0,5 мм и менее) в среде электролита.

|

|

|

В результате химической реакции происходит химическое взаимодействие железа с ионами водорода, хлора, кислорода. В результате чего происходит растворение железа и перевод его в нерастворимое химическое соединение Fe(OH)3, которое отфильтровывается, а электролит снова подается в обращение.

Электрохимическая обработка позволяет обеспечить точность размера и формы до ±0,01 мм, шероховатость поверхности до 10 класса. Чем меньше зазор D между инструментом и деталью, тем активнее притекает процесс растворения и выше точность и качество обработки. Однако при малых зазорах увеличивается вероятность эрозионного загорания, что приводит к выходу из строя инструмента.

Чтобы исключить возможность эрозии, необходимо иметь большие зазоры, а для повышения производительности – малые. Поэтому процесс обработки в крупносерийном и массовом производстве ведут с переменной величиной зазора. При малых величинах зазора (0,05…0,1 мм) происходит активный процесс растворения (длительность – доли секунды), затем зазор увеличивается и происходит активная прокачка электролита и растворение продуктов растворения (шлама). Затем снова зазор уменьшается и т.д. сближение электродов происходит от кулачка, вращаемого ЭД.

|

|

|

Процесс электрохимической обработки можно наложить на любой классический процесс и, таким образом, получать электрохимическое точение, фрезерование, шлифование, хонингование и т.д.

Отечественная промышленность выпускает различные типы станков для электрохимической обработки (универсальные – для инструментального производства, шлифовальные, станки для электрохимического клеймения, заточки режущего инструмента, снятия заусенцев и т.д.).

Однако для размерной электрохимической обработки поверхность электродов должна быть обработана по 10-11 классу шероховатости. Для обработки объемных криволинейных фасонных поверхностей применяется безразмерная электрохимическая обработка сыпучим электродом.

Например, для обработки внутренней полости турбин центробежных насосов внутрь корпуса засыпается электрод (куски токопроводящего абразива), наливается электролит и к инструменту и к детали подводится постоянный электрический ток. Детали сообщается дополнительное движение (чем сложнее, тем лучше). В результате происходит обработка внутренней полости поверхности детали до 9 класса шероховатости.

|

|

|

Анодномеханическая обработка

Представляет собой сложный процесс, состоящий из трех независимых процессов, неразрывно связанных между собой и представляющих единое целое. Это механическое воздействие, электроэрозионная обработка и электрохимическая обработка.

Процесс анодной механической обработки можно накладывать на любой процесс традиционной обработки и получать анодно-механическое точение, фрезерование и т.д. Наибольшее распространение получил процесс анодно-механической резки, который незначительно уступает по производительности электроконтактной резке, но обеспечивает более высокое качество поверхности резца (4-6 класс).

Обработка производится быстро вращающимся диском со скоростью до 30 м/с (Æ 1 мм и более, толщина 2-4 мм).

При контакте инструмента с деталью начинает протекать электрический ток и начинается процесс электрохимического растворения. В результате на поверхности детали образуется окисная пленка, плохо проводящая электрический ток. Быстро вращающийся диск механическим воздействием срывает окисную пленку. В момент срыва происходит электроэрозионное разрушение и начинает протекать электрический ток, а следовательно, электрохимические процессы. Снова на поверхности детали образуется окисная пленка, которая срывается механическим воздействием. Цикл постоянно повторяется.

Дата добавления: 2018-05-12; просмотров: 426; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!