Токарно–винторезный станок 16К20

Расчет режимов резания с помощью нормативно–справочной литературы Режимы резания устанавливаются в следующем порядке:1. Определение глубины резания t мм и числа проходов i. При черновой обработке весь припуск целесообразно снимать за один проход (в ряде случаев, когда имеется лимит мощности станка, бывает выгодно снимать припуск за несколько проходов). Целесообразность этого должна определяться сравнительным расчетом продолжительности оперативного времени. Деление припусков на несколько проходов производится также при получистовом и чистовом точении, а также при обработке резцами с дополнительной режущей кромкой (φ1=0).2. Выбор подачи S мм/об. Подача выбирается в зависимости от площади сечения державки резца, диаметра обработки и глубины резания. Выбранная подача проверяется на допустимость по мощности электродвигателя, прочности державки резца, прочности пластин из твердого сплава и от заданной чистоты поверхности.3. Определение нормативной скорости резания V, м/мин, и соответствующей ей частоты вращения n, об/мин. По значению скорости выбирается потребная частота вращения шпинделя, которая корректируется по паспорту станка.4. Определяются усилия и мощности резания по выбранным значениям t, S и V.5. Проверка возможности осуществления выбранного режима резания на заданном станке по его эксплуатационным данным. Если найденный режим не может быть осуществлен на заданном станке, а выбранная подача удовлетворяет, необходимо уменьшить скорость резания. Уменьшение скорости V осуществляется вводом поправочного коэффициента изменения скорости Kv в зависимости от отношения мощности на шпинделе, допустимой станком, к мощности по нормативам.6. Корректировка выбранного режима по станку в соответствии с его паспортными данными. ЗАДАНИЕ №1 Расчет режима резания при точении аналитическим способомТочение широко распространенный метод обработки резанием тел вращения.Применяется для удаления наружных, внутренних и торцовых поверхностных слоев заготовок (цилиндрических, конических и фасонных). Рассматривают следующие виды точения:1) черновое точение ("обдирка") – удаление дефектных слоев заготовки, разрезка, отрезка и подрезка торцов заготовки. Срезается поверхностная "корка" и основная (>70%) часть припуска на обработку, позволяет получать шероховатость 50...12,5 Ra;2) получистовое точение – снятие 20...25% припуска и позволяет получать шероховатость 6,3...3,2 Ra и точность 10...11–го квалитетов. Заготовка получает форму, близкую к детали.3) чистовое точение – обеспечивает получение шероховатости 3,2...1,6 Ra и точность 7–9 квалитетов. Деталь получает окончательную форму и размеры;4) тонкое точение – позволяет при срезании очень тонких стружек получать на поверхностях детали шероховатость 0,40..0,20 Ra и точность 5–7–го квалитетов.Определение режимов резания состоит в выборе по заданным условиям обработки наивыгоднейшего сочетания глубины резания, подачи и скорости резания, обеспечивающих наименьшую трудоемкость и себестоимость выполнения операции.Обработка заготовки точением осуществляется при сочетании двух движений: равномерного вращательного движения детали – движения резания (или главное движение) и равномерного поступательного движения резца вдоль или поперек оси детали – движение подачи. К элементам режима резания относятся:глубина резания t, подача S, скорость резания V.Глубина резания – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности, т.е. перпендикулярном направлению подачи. При черновой обработке, как правило, глубину резания назначают равной всему припуску, т.е. припуск срезают за один проход: где z – припуск, мм;D – диаметр заготовки, мм;d – диаметр детали, мм.При чистовой обработке припуск зависит от требований точности и шероховатости обработанной поверхности.Подача – величина перемещения режущей кромки инструмента относительно обработанной поверхности в направлении подачи за единицу времени (минутная подача Sм) или за один оборот заготовки. При черновой обработке назначают максимально возможную подачу исходя из жесткости и прочности системы СПИД, прочности пластинки, мощности привода станка; при чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности.Скорость резания – величина перемещения точки режущей кромки инструмента относительно поверхности резания в направлении движения резания за единицу времени. Скорость резания зависит от режущих свойств инструмента и может быть определена при точении по таблицам нормативов [2] или по эмпирической формуле: где СV – коэффициент, учитывающий условия обработки;m, x, y – показатели степени;T – период стойкости инструмента;t – глубина резания, мм;S – подача, мм/об;KV – обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным: , где KMv – коэффициент, учитывающий влияние материала заготовки; – для стали; – для серого чугуна; – для ковкого чугуна.Knv – коэффициент, учитывающий состояние поверхности заготовки;Kuv – коэффициент, учитывающий материал инструмента;Kφv – коэффициент, учитывающий главный угол в плане резца;Krv – коэффициент, учитывающий радиус при вершине резца – учитываетсятолько для резцов из быстрорежущей стали.При настройке станка необходимо установить частоту вращения шпинделя,обеспечивающую расчетную скорость резания. , об/минДля изучения действия силы сопротивления резанию принято ее раскладывать на три взаимно перпендикулярные составляющие силы, направленные по осям координат станка: Px – осевая сила; Py – радиальная сила; Pz – тангенциальная сила, которую обычно называют силой резания [1].Осевая сила Px действует вдоль заготовки, при продольном точении противодействует механизму подач. Радиальная сила Py – отжимает резец, ее реакция изгибает заготовку. Сила резания Pz направлена по касательной к поверхности резания, определяет расходуемую мощность на резание N.Составляющие силы резания при точении рассчитывают по аналитической формуле [2], H: где Cp – коэффициент, учитывающий условия обработки;x,y,n – показатели степени;t – глубина резания, мм;S – подача, мм/об;V – скорость резания, м/мин;Кр – обобщенный поправочный коэффициент, учитывающий изменение условий по отношению к табличным. , где KMр – поправочный коэффициент, учитывающий свойства обрабатываемого материала; – для стали; – для серого чугуна; – для ковкого чугуна. – коэффициенты, учитывающие соответствующие геометрические параметры резца.Мощность резания рассчитывают по формуле где Pz – сила резания, Н;V – скорость резания, м/мин.Основное технологическое (машинное) время – время, в течение которого происходит снятие сружки без непосредственного участия рабочего , мин (2.4)где L – путь инструмента в направлении рабочей подачи, мм;i – количество проходов.L=l+l1+l2 , мм где l – размер обрабатываемой поверхности в направлении подачи;l1 – величина врезания, мм;l1=t×ctgφ ,где t – глубина резания;φ – главный угол в плане резца.l2– величина перебега, мм, l2=1÷2 мм.

|

|

|

|

|

|

|

|

|

|

|

|

Пример решения задачи

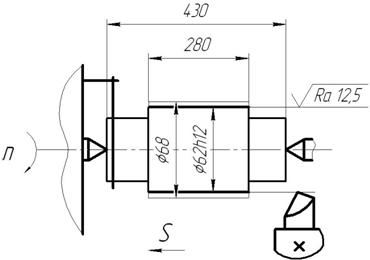

На токарно–винторезном станке 16К20 производится черновое обтачивание на проход вала D=68 мм до d=62h12 мм. Длина обрабатываемой поверхности 280 мм; длина вала l= 430 мм.Заготовка – поковка из стали 40Х с пределом прочности σв=700 МПа. Способ крепления заготовки – в центрах и поводковом патроне.Система СПИД недостаточно жесткая. Параметр шероховатости поверхности Ra=12,5 мкм. Необходимо: выбрать режущий инструмент, назначить режим резания; определить основное время.Решение:1. Выполнение эскиза обработки. Рисунок 1.2. Выбор режущего инструментаДля обтачивания на проход вала из стали 40Х принимаем токарный проходной резец прямой правый с пластинкой из твердого сплава Т5К10 [2] или [3]. Форма передней поверхности радиусная с фаской [3]; геометрические параметры режущей части резца:γ=10° ; α=12°; λ=0 [3],φ=60° ; φ1=15°; [3], r=1 мм.3. Назначение режимов резанияГлубина резания. При черновой обработке припуск срезаем за один проход, тогда

Рисунок 1.2. Выбор режущего инструментаДля обтачивания на проход вала из стали 40Х принимаем токарный проходной резец прямой правый с пластинкой из твердого сплава Т5К10 [2] или [3]. Форма передней поверхности радиусная с фаской [3]; геометрические параметры режущей части резца:γ=10° ; α=12°; λ=0 [3],φ=60° ; φ1=15°; [3], r=1 мм.3. Назначение режимов резанияГлубина резания. При черновой обработке припуск срезаем за один проход, тогда  мм.Назначаем подачу. Для черновой обработки заготовки из конструкционной стали диаметром до 100 мм резцом сечением 16×25 (для станка 16К20) при глубине резания до 3 мм:S=0,6÷1,2 мм/об [2], [3].В соответствии с примечанием 1 к указанной таблице и паспортным данным станка (см. Приложение 1 к данным методическим указаниям) принимаем S=0,8 мм/об.Скорость резания, допускаемая материалом резца

мм.Назначаем подачу. Для черновой обработки заготовки из конструкционной стали диаметром до 100 мм резцом сечением 16×25 (для станка 16К20) при глубине резания до 3 мм:S=0,6÷1,2 мм/об [2], [3].В соответствии с примечанием 1 к указанной таблице и паспортным данным станка (см. Приложение 1 к данным методическим указаниям) принимаем S=0,8 мм/об.Скорость резания, допускаемая материалом резца  , м/мингде CV=340; x=0,15; y=0,45; m=0,2; T=60 мин [2].Поправочный коэффициент для обработки резцом с твердосплавной пластиной

, м/мингде CV=340; x=0,15; y=0,45; m=0,2; T=60 мин [2].Поправочный коэффициент для обработки резцом с твердосплавной пластиной

, [2], где Kr=1; nv= 1 [2],тогда

, [2], где Kr=1; nv= 1 [2],тогда  Knv=0,8 [2] или [3],Kuv=0,65 [2] или [3],Kφv=0,9 [2] или [3].

Knv=0,8 [2] или [3],Kuv=0,65 [2] или [3],Kφv=0,9 [2] или [3].  м/мин Частота вращения, соответствующая найденной скорости резания, об/мин:

м/мин Частота вращения, соответствующая найденной скорости резания, об/мин:  .Корректируем частоту вращения шпинделя по паспортным данным станка n=315 об/мин.Действительная скорость резания, м/мин:

.Корректируем частоту вращения шпинделя по паспортным данным станка n=315 об/мин.Действительная скорость резания, м/мин:  .4. Силы резания при точении

.4. Силы резания при точении  Определяем значения постоянной и показателей степени [2],CPz=300; х=1,0; y=0,75; n= – 0,15CPx=339; x=1,0; y=0,5; n= – 0,4CPy=243; x=0,9; y=0,6; n= – 0,3Определяем значения поправочных коэффициентов

Определяем значения постоянной и показателей степени [2],CPz=300; х=1,0; y=0,75; n= – 0,15CPx=339; x=1,0; y=0,5; n= – 0,4CPy=243; x=0,9; y=0,6; n= – 0,3Определяем значения поправочных коэффициентов

– для стали; n=0,75 [2],

– для стали; n=0,75 [2],  Поправочные коэффициенты, учитывающие геометрию резца [2],для тангенциальной силы Pz – Кφр = 0,94; Кγр = 1,0; Кλр = 1,0;для осевой силы Px – Кφр = 1,11; Кγр = 1,0; Кλр = 1,0;для радиальной силы Py – Кφр = 0,77; Кγр = 1,0; Кλр = 1,0;КρР– учитывается только для резцов из быстрорежущей стали.Силы резания, Н:Pz=10×300×31×0,80,75×67–0,15×0,95×0,94×1,0=3240Px=10×339×31×0,80,5×67–0,4×0,95×1,11×1,0=759,2Py=10×243×30,9×0,80,6×67–0,3×0,95×0,77×1,0=1046,1Мощность резания, кВт:

Поправочные коэффициенты, учитывающие геометрию резца [2],для тангенциальной силы Pz – Кφр = 0,94; Кγр = 1,0; Кλр = 1,0;для осевой силы Px – Кφр = 1,11; Кγр = 1,0; Кλр = 1,0;для радиальной силы Py – Кφр = 0,77; Кγр = 1,0; Кλр = 1,0;КρР– учитывается только для резцов из быстрорежущей стали.Силы резания, Н:Pz=10×300×31×0,80,75×67–0,15×0,95×0,94×1,0=3240Px=10×339×31×0,80,5×67–0,4×0,95×1,11×1,0=759,2Py=10×243×30,9×0,80,6×67–0,3×0,95×0,77×1,0=1046,1Мощность резания, кВт:  Мощность на шпинделе станка Nэ=Nд×η.Nд=10 кВт; η=0,8 (по паспорту станка).Nэ=10×0,8=8 кВт.Так как Nэ=8 кВт >N=3,8 кВт, то обработка возможна.5. Основное время [3], мин:

Мощность на шпинделе станка Nэ=Nд×η.Nд=10 кВт; η=0,8 (по паспорту станка).Nэ=10×0,8=8 кВт.Так как Nэ=8 кВт >N=3,8 кВт, то обработка возможна.5. Основное время [3], мин:  .Путь резца L=l+l1+l2, ммВрезание резца l1=t×ctgφ =3×ctg 60°=3×0,58=1,7 ммПробег резца l2=1,3 мм.Тогда L=280+1,7+1,3=283 мм.

.Путь резца L=l+l1+l2, ммВрезание резца l1=t×ctgφ =3×ctg 60°=3×0,58=1,7 ммПробег резца l2=1,3 мм.Тогда L=280+1,7+1,3=283 мм.  мин.Задание на практическое занятие №1Выполнить расчет режимов резания аналитическим способом (по эмпирической формуле) по заданному варианту для обработки на токарно–винторезном станке 16К20.Исходные данные приведены в таблице 1.Порядок выполнения работы1. Пользуясь инструкцией и дополнительной литературой, изучить методику определения режима резания. Ознакомиться со справочником [2] и [3].Ознакомиться с условием задания.2. Выполнить эскиз обработки.3. Выбрать режущий инструмент.4. Назначить глубину резания.5. Определить подачу.6. Рассчитать скорость резания.7. Определить частоту вращения шпинделя и скорректировать по паспорту станка.8. Определить действительную скорость резания.9. Рассчитать основное технологическое время.Таблица 1

мин.Задание на практическое занятие №1Выполнить расчет режимов резания аналитическим способом (по эмпирической формуле) по заданному варианту для обработки на токарно–винторезном станке 16К20.Исходные данные приведены в таблице 1.Порядок выполнения работы1. Пользуясь инструкцией и дополнительной литературой, изучить методику определения режима резания. Ознакомиться со справочником [2] и [3].Ознакомиться с условием задания.2. Выполнить эскиз обработки.3. Выбрать режущий инструмент.4. Назначить глубину резания.5. Определить подачу.6. Рассчитать скорость резания.7. Определить частоту вращения шпинделя и скорректировать по паспорту станка.8. Определить действительную скорость резания.9. Рассчитать основное технологическое время.Таблица 1 | № вар. | Заготовка, материал и его свойства | Вид обработки и параметр шероховатости | Параметры обрабатываемой поверхности | Геометрические параметры резца | ||||||

| D, мм | d, мм | l, мм | φ° | α° | γ° | λ° | ρ, мм | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 1 | Отливка с коркой. Серый чугун СЧ 20, НВ200 | Обтачивание на проход Ra=12,5 мкм | 90 | 82h12 | 260 | 45 | 8 | 10 | 5 | 1 |

| 2 | Поковка. Сталь 20Х, σв=580 МПа | Обтачивание на проход Ra=12,5 мкм | 120 | 110h12 | 310 | 60 | 8 | 5 | 10 | 1 |

| 3 | Обработанная. Сталь 50, σв=750 МПа | Обтачивание в упор Ra=1,6 мкм | 52 | 50e9 | 400 | 90 | 12 | 10 | 0 | 2 |

| 4 | Отливка с коркой. Бронза БрАЖН 10–4, НВ170 | Растачивание в упор Ra=3,2 мкм | 90 | 93H11 | 30 | 90 | 12 | 10 | 0 | 2 |

| 5 | Прокат. Латунь ЛМцЖ 52–4–1, НВ220 | Растачивание на проход Ra=3,2 мкм | 80 | 83H11 | 50 | 45 | 10 | 5 | –5 | 2 |

| 6 | Обработанная. Серый чугун СЧ 30, НВ220 | Растачивание на проход Ra=12,5 мкм | 120 | 124H12 | 100 | 45 | 10 | 12 | 0 | 1 |

| 7 | Обработанная. Серый чугун СЧ 20, НВ220 | Обтачивание на проход Ra=12,5 мкм | 76 | 70h12 | 315 | 60 | 8 | 10 | 5 | 1,5 |

| 8 | Поковка. Сталь 30ХН3А, σв =800 МПа | Растачивание на проход Ra=3,2 мкм | 97 | 100H11 | 75 | 60 | 12 | 15 | 0 | 2 |

| 9 | Прокат. Сталь 30ХМ, σв=780 МПа | Обтачивание в упор Ra=12,5 мкм | 129 | 120h12 | 340 | 90 | 8 | 5 | 0 | 1 |

| 10 | Обработанная. Сталь 45, σв=650 МПа | Подрезание сплошного торца Ra=12,5 мкм | 80 | 0 | 3,5 | 45 | 10 | 10 | 5 | 2 |

| 11 | Прокат. Сталь ШХ15, σв=700 МПа | Растачивание на проход Ra=3,2 мкм | 77 | 80H11 | 45 | 60 | 12 | 10 | –5 | 2 |

| 12 | Поковка. Ковкий чугун КЧ30, НВ163 | Подрезание торца Ra=12,5 мкм | 90 | 0 | 5 | 60 | 10 | 5 | 0 | |

| 13 | Отливка с коркой. Серый чугун СЧ 15, НВ163 | Обтачивание в упор Ra=0,8 мкм | 68 | 62e9 | 250 | 90 | 12 | 10 | –5 | 1,5 |

| 14 | Прокат. Бронза Бр АЖ 9–4, σв =500 МПа | Растачивание на проход Ra=12,5 мкм | 73 | 80H12 | 35 | 45 | 8 | 10 | 5 | 1 |

| 15 | Прокат. Сталь 35Г2, σв=618 МПа | Обтачивание на проход Ra=12,5 мкм | 62 | 58h12 | 210 | 60 | 8 | 5 | 10 | 2 |

| 16 | Прокат. Сталь 20, σв=500 МПа | Подрезание втулки Ra=3,2 мкм | 80 | 40 | 2,5 | 45 | 10 | 5 | 0 | 1,5 |

| 17 | Отливка с коркой. Серый чугун СЧ 20, НВ160 | Растачивание сквозное Ra=1,6 мкм | 48 | 50H9 | 50 | 45 | 12 | 15 | 0 | 2 |

| 18 | Поковка. Сталь 12Х18Н9Т, НВ180 | Подрезание торца втулки Ra=3,2 мкм | 60 | 20 | 2,0 | 60 | 10 | 12 | 5 | 2 |

| 19 | Прокат. Сталь 14Х17Н2, НВ200 | Обтачивание на проход Ra=1,6 мкм | 88 | 85e12 | 140 | 60 | 6 | 20 | 10 | 1 |

| 20 | Отливка без корки СЧ30, НВ220 | Растачивание в упор Ra=3,2 мкм | 48 | 53H11 | 65 | 90 | 8 | 25 | –5 | 1 |

| 21 | Отливка с коркой. Серый чугун СЧ 20, НВ210 | Подрезание торца Ra=1,6 мкм | 65 | 0 | 1,5 | 45 | 10 | 8 | 0 | 1,5 |

| 22 | Прокат. Сталь 38ХА, σв=680 МПа | Обработка в упор Ra=3,2 мкм | 74 | 80H11 | 220 | 90 | 8 | 10 | –5 | 2 |

| 23 | Обработанная. Сталь 35, σв=560 МПа | Обработка на проход Ra=12,5 мкм | 105 | 115H12 | 260 | 60 | 12 | 12 | –5 | 1 |

| 24 | Отливка с коркой. Серый чугун СЧ 15, НВ170 | Подрезание торца Ra=1,6 мкм | 80 | 0 | 2,5 | 45 | 10 | 10 | 2 | 2 |

| 25 | Обработанная. Серый чугун СЧ 10, НВ160 | Обработка на проход Ra=1,6 мкм | 72 | 80H9 | 100 | 60 | 8 | 15 | 0 | 2 |

| 26 | Поковка. Сталь 40ХН, σв=700 МПа | Растачивание на проход Ra=3,2 мкм | 90 | 95H11 | 60 | 45 | 6 | 8 | 5 | 1,5 |

| 27 | Обработанная. Сталь Ст3, σв=600 МПа | Обтачивание на проход Ra=12,5 мкм | 115 | 110h7 | 150 | 90 | 8 | 10 | 0 | 1 |

| 28 | Прокат. Сталь 40Х, σв=750 МПа | Обтачивание в упор Ra=6,3 мкм | 150 | 142h8 | 70 | 60 | 12 | 5 | –5 | 2 |

| 29 | Обработанная. Сталь Ст5, σв=600 МПа | Растачивание в упор Ra=12,5 мкм | 60 | 69H11 | 50 | 45 | 10 | 12 | 10 | 2 |

| 30 | Отливка с коркой. Серый чугун СЧ 20, НВ180 | Подрезание торца втулки Ra=6,3 мкм | 100 | 80 | 3,0 | 90 | 8 | 5 | 0 | 1,5 |

, мм.Средние значения припусков на диаметр, снимаемых зенкерами и развертками см. в приложении 4.При сверлении, зенкеровании, развертывании подача назначается по справочным таблицам [2]. При рассверливании отверстий подача, рекомендуемая для сверления, может быть увеличена в 2 раза.Расчет скорости при сверлении.

, мм.Средние значения припусков на диаметр, снимаемых зенкерами и развертками см. в приложении 4.При сверлении, зенкеровании, развертывании подача назначается по справочным таблицам [2]. При рассверливании отверстий подача, рекомендуемая для сверления, может быть увеличена в 2 раза.Расчет скорости при сверлении.  где СV – коэффициент, учитывающий условия обработки;m, q, y – показатели степени;T – период стойкости инструмента;S – подача, мм/об;KV – обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным:

где СV – коэффициент, учитывающий условия обработки;m, q, y – показатели степени;T – период стойкости инструмента;S – подача, мм/об;KV – обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным:  , где KMv – коэффициент, учитывающий влияние материала заготовки;Kuv – коэффициент, учитывающий материал инструмента;Klv – коэффициент, учитывающий длину отверстия.Расчет скорости при зенкеровании и при развертывание:

, где KMv – коэффициент, учитывающий влияние материала заготовки;Kuv – коэффициент, учитывающий материал инструмента;Klv – коэффициент, учитывающий длину отверстия.Расчет скорости при зенкеровании и при развертывание:  Расчет числа оборотов.

Расчет числа оборотов.  , об/мин.Крутящий момент при сверлении, Н×м:

, об/мин.Крутящий момент при сверлении, Н×м:  .Осевая сила при сверлении, Н:

.Осевая сила при сверлении, Н:  .Крутящий момент при рассверливании и зенкеровании, Н×м:

.Крутящий момент при рассверливании и зенкеровании, Н×м:  .Осевая сила при рассверливании и зенкеровании, Н:

.Осевая сила при рассверливании и зенкеровании, Н:  .Мощность резания рассчитывают по формуле, кВт:

.Мощность резания рассчитывают по формуле, кВт:  где Mкр – крутящий момент, Н×м;n – число оборотов, об/мин.

где Mкр – крутящий момент, Н×м;n – число оборотов, об/мин.

Пример решения задачи

На вертикально–сверлильном станке 2Н135 обработать сквозное отверстие диаметром 25Н7 (Ra=1,6 мкм), l=125 мм. Материал заготовки СЧ18, НВ 210.Необходимо: выбрать режущий инструмент, назначить режим резания по таблицам нормативов, определить основное время.Решение: Рисунок 2.1. Выбор инструмента.Согласно исходных данных операция выполняется в три перехода: сверление, зенкерование и развертывание.Диаметральный припуск на развертывание (согласно приложению 3) равен 0,05 мм, припуск на зенкерование – 1,4 мм.С учетом припуска для сверления чугуна СЧ18 НВ 210 выбираем сверло D=22,5 мм из стали Р18, 2φ=118°; 2φ0=70°; для зенкерования – цельный зенкер D=24,9 мм из стали Р18; φ =45°; αр=10°; для развертывания – цельную развертку D=25 мм, φ =5° из стали Р18 [3].2. Выбор режима резания.Расчет режимов резания выполним в традиционной последовательности с использованием данных работы [2].Первый переход.Выбор подачи.Для сверления чугуна НВ 210 сверлом диаметром 22,5 мм выбираем подачу S=0,47÷0,54 мм/об. С учетом поправочного коэффициента на длину сверления Кls=0,9 получаем расчетные величины подач S=0,42÷0,48 мм/об.По паспорту станка устанавливаем ближайшую подачу S=0,4 мм/об.Выбор скорости и числа оборотов.

Рисунок 2.1. Выбор инструмента.Согласно исходных данных операция выполняется в три перехода: сверление, зенкерование и развертывание.Диаметральный припуск на развертывание (согласно приложению 3) равен 0,05 мм, припуск на зенкерование – 1,4 мм.С учетом припуска для сверления чугуна СЧ18 НВ 210 выбираем сверло D=22,5 мм из стали Р18, 2φ=118°; 2φ0=70°; для зенкерования – цельный зенкер D=24,9 мм из стали Р18; φ =45°; αр=10°; для развертывания – цельную развертку D=25 мм, φ =5° из стали Р18 [3].2. Выбор режима резания.Расчет режимов резания выполним в традиционной последовательности с использованием данных работы [2].Первый переход.Выбор подачи.Для сверления чугуна НВ 210 сверлом диаметром 22,5 мм выбираем подачу S=0,47÷0,54 мм/об. С учетом поправочного коэффициента на длину сверления Кls=0,9 получаем расчетные величины подач S=0,42÷0,48 мм/об.По паспорту станка устанавливаем ближайшую подачу S=0,4 мм/об.Выбор скорости и числа оборотов.  где СV=17,1 – коэффициент, учитывающий условия обработки;m=0,125; q=0,25; y=0,4 – показатели степени;T=75 – период стойкости инструмента, мин.KV – обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным:

где СV=17,1 – коэффициент, учитывающий условия обработки;m=0,125; q=0,25; y=0,4 – показатели степени;T=75 – период стойкости инструмента, мин.KV – обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным:  ,где KMv – коэффициент, учитывающий влияние материала заготовки;

,где KMv – коэффициент, учитывающий влияние материала заготовки;  , [2], где Kr=1; nv= 0,6 [2],тогда

, [2], где Kr=1; nv= 0,6 [2],тогда  .Kuv =1 – коэффициент, учитывающий материал инструмента;Klv = 0,75 – коэффициент, учитывающий длину отверстия.

.Kuv =1 – коэффициент, учитывающий материал инструмента;Klv = 0,75 – коэффициент, учитывающий длину отверстия.

м/мин.При настройке станка необходимо установить частоту вращения шпинделя,обеспечивающую расчетную скорость резания.

м/мин.При настройке станка необходимо установить частоту вращения шпинделя,обеспечивающую расчетную скорость резания.  По паспорту станка принимаем n = 250 об/мин.Фактическая скорость резания, м/мин:

По паспорту станка принимаем n = 250 об/мин.Фактическая скорость резания, м/мин:  Крутящий момент при сверлении, Н×м:

Крутящий момент при сверлении, Н×м:  .где СМ=0,021;q=2; y=0,8;КР = KMр =

.где СМ=0,021;q=2; y=0,8;КР = KMр =  Осевая сила при сверлении, Н:

Осевая сила при сверлении, Н:  .По паспорту станка наибольшее усилие, допускаемое механизмом подачи, равно 15000 Н.Проверка выбранного режима по осевому усилию и мощности.Мощность резания рассчитывают по формуле, кВт:

.По паспорту станка наибольшее усилие, допускаемое механизмом подачи, равно 15000 Н.Проверка выбранного режима по осевому усилию и мощности.Мощность резания рассчитывают по формуле, кВт:  где Mкр – крутящий момент, Н×м;n – число оборотов, об/мин.По паспорту станка мощность на шпинделеNэ=Nд×η=4,5×0,8=3,6 кВт; Nэ=3,6>N=1,39 кВт.Следовательно, станок не лимитирует выбранного режима резания.Второй переход.Глубина резания, мм:

где Mкр – крутящий момент, Н×м;n – число оборотов, об/мин.По паспорту станка мощность на шпинделеNэ=Nд×η=4,5×0,8=3,6 кВт; Nэ=3,6>N=1,39 кВт.Следовательно, станок не лимитирует выбранного режима резания.Второй переход.Глубина резания, мм:  Выбор подачи. Для зенкерования отверстия в сером чугуне НВ 210 зенкером диаметром 24,9 мм при последующей обработке отверстия одной разверткой рекомендуется подача S=0,7÷0,8 мм/об.Kos = 0,7S=0,7×0,8=0,56Ближайшая подача по паспорту станка S=0,56 мм/об.Выбор скорости резания и числа оборотов.

Выбор подачи. Для зенкерования отверстия в сером чугуне НВ 210 зенкером диаметром 24,9 мм при последующей обработке отверстия одной разверткой рекомендуется подача S=0,7÷0,8 мм/об.Kos = 0,7S=0,7×0,8=0,56Ближайшая подача по паспорту станка S=0,56 мм/об.Выбор скорости резания и числа оборотов.  где СV = 18,8; KV =0,6;m=0,12; x=0,1; q=0,2; y=0,4;T =40 мин;t = 0,7 мм.Частота вращения шпинделя, об/мин:

где СV = 18,8; KV =0,6;m=0,12; x=0,1; q=0,2; y=0,4;T =40 мин;t = 0,7 мм.Частота вращения шпинделя, об/мин:  По паспорту станка принимаем n = 180 об/мин.Фактическая скорость резания, м/мин:

По паспорту станка принимаем n = 180 об/мин.Фактическая скорость резания, м/мин:  Крутящий момент при зенкеровании, Н×м:

Крутящий момент при зенкеровании, Н×м:  .где СМ=0,085;q=0; y=0,8; х=0,75;КР = KMр =

.где СМ=0,085;q=0; y=0,8; х=0,75;КР = KMр =  Осевая сила при зенкеровании, Н:

Осевая сила при зенкеровании, Н:  Мощность резания рассчитывают по формуле, кВт:

Мощность резания рассчитывают по формуле, кВт:  Третий переход.Глубина резания, мм:

Третий переход.Глубина резания, мм:  Выбор подачи. Для развертывания отверстия в сером чугуне НВ>200 механической разверткой D=25 мм с чистотой поверхности отверстия Ra=1,6 мкм рекомендуется подача S=2,2 мм/об. Ближайшая подача по паспорту станка S=1,6 мм/об.Выбор скорости резания и числа оборотов.

Выбор подачи. Для развертывания отверстия в сером чугуне НВ>200 механической разверткой D=25 мм с чистотой поверхности отверстия Ra=1,6 мкм рекомендуется подача S=2,2 мм/об. Ближайшая подача по паспорту станка S=1,6 мм/об.Выбор скорости резания и числа оборотов.  где СV = 15,6; KV =0,6;m=0,3; x=0,1; q=0,2; y=0,5;T =120 мин;t = 0,05 мм.Частота вращения шпинделя, об/мин:

где СV = 15,6; KV =0,6;m=0,3; x=0,1; q=0,2; y=0,5;T =120 мин;t = 0,05 мм.Частота вращения шпинделя, об/мин:  По паспорту станка принимаем n = 45 об/мин.Фактическая скорость резания, м/мин:

По паспорту станка принимаем n = 45 об/мин.Фактическая скорость резания, м/мин:  Проверка выбранного режима по осевому усилию и мощности не производится.4. Определение основного (технологического) времени.Величина врезания и перебега инструментов l1 при работе на проход для сверла равна 12 мм; для зенкера 5 мм и для развертки 30 мм.При длине отверстия l=125 мм основное (технологическое) время каждого перехода равно, мин:

Проверка выбранного режима по осевому усилию и мощности не производится.4. Определение основного (технологического) времени.Величина врезания и перебега инструментов l1 при работе на проход для сверла равна 12 мм; для зенкера 5 мм и для развертки 30 мм.При длине отверстия l=125 мм основное (технологическое) время каждого перехода равно, мин:

Основное время операции, мин:T0=T01+T02+T03=0,98+1,29+2,15=4,42 Задание на практическое занятие №2.Выполнить расчет режима резания по таблицам нормативов для обработки сквозного отверстия на вертикально–сверлильном станке 2Н135 по заданному варианту. Исходные данные в таблице 2.

Основное время операции, мин:T0=T01+T02+T03=0,98+1,29+2,15=4,42 Задание на практическое занятие №2.Выполнить расчет режима резания по таблицам нормативов для обработки сквозного отверстия на вертикально–сверлильном станке 2Н135 по заданному варианту. Исходные данные в таблице 2.

Таблица 2.

| № | Материал заготовки и его характеристики | Диаметр отверстия D, мм | Параметр шероховатости, мкм | Длина отверстия l, мм |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Сталь 50, σв =750 МПа | 18Н7 | Ra=1,6 | 50 |

| 2 | Бронза Бр АЖН 10–4, НВ170 | 25Н5 | Ra=0,4 | 60 |

| 3 | Латунь ЛМцЖ 52–4–1, НВ220 | 30Н5 | Ra=0,4 | 80 |

| 4 | Серый чугун СЧ30, НВ220 | 35Н7 | Ra=1,6 | 90 |

| 5 | Серый чугун СЧ20, НВ220 | 28Н7 | Ra=1,6 | 55 |

| 6 | Сталь 30ХН3А, σв =800 МПа | 38Н8 | Ra=6,3 | 75 |

| 7 | Сталь 30ХМ, σв =780 МПа | 45Н9 | Ra=3,2 | 45 |

| 8 | Сталь 45, σв =650 МПа | 17Н7 | Ra=1,6 | 50 |

| 9 | Сталь 20, σв =500 МПа | 45Н9 | Ra=6,3 | 100 |

| 10 | Силумин АЛ4, НВ50 | 50Н9 | Ra=6,3 | 60 |

| 11 | Чугун КЧ35, НВ163 | 22Н5 | Ra=0,4 | 95 |

| 12 | Сталь 38ХС, σв =950 МПа | 16Н5 | Ra=0,4 | 30 |

| 13 | Сталь 50, σв =900 МПа | 38Н9 | Ra=6,3 | 85 |

| 14 | Чугун ЖЧХ, НВ280 | 50Н9 | Ra=3,2 | 50 |

| 15 | Чугун ВЧ60, НВ250 | 20Н5 | Ra=0,4 | 40 |

| 16 | Сталь 12ХН2, σв =800 МПа | 30Н7 | Ra=1,6 | 60 |

| 17 | Сталь 12ХН3А, σв =950 МПа | 28Н7 | Ra=1,6 | 55 |

| 18 | Серый чугун СЧ30, НВ200 | 40Н9 | Ra=3,2 | 80 |

| 19 | Серый чугун СЧ20, НВ210 | 23Н5 | Ra=0,4 | 45 |

| 20 | Сталь 38ХА, σв =680 МПа | 32Н7 | Ra=1,6 | 35 |

| 21 | Сталь 35, σв =560 МПа | 20Н7 | Ra=1,6 | 60 |

| 22 | Серый чугун СЧ15, НВ170 | 55Н8 | Ra=3,2 | 110 |

| 23 | Серый чугун СЧ10, НВ160 | 48Н9 | Ra=6,3 | 96 |

| 24 | Сталь 40ХН, σв =700 МПа | 50Н8 | Ra=3,2 | 100 |

| 25 | Сталь Ст3, σв =600 МПа | 35Н7 | Ra=1,6 | 60 |

| 26 | Сталь 40Х, σв =750 МПа | 42Н9 | Ra=6,3 | 50 |

| 27 | Сталь Ст5, σв =600 МПа | 22Н5 | Ra=0,4 | 45 |

| 28 | Серый чугун СЧ20, НВ180 | 37Н9 | Ra=6,3 | 70 |

| 29 | Серый чугун СЧ20, НВ200 | 32Н7 | Ra=1,6 | 65 |

| 30 | Сталь 20Х, σв =580 МПа | 27Н5 | Ra=0,4 | 55 |

где СV – коэффициент, учитывающий условия обработки;m, q, y, x, u, p – показатели степени;T – период стойкости инструмента;Sz – подача на зуб фрезы, мм/зуб;KV – обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным:

где СV – коэффициент, учитывающий условия обработки;m, q, y, x, u, p – показатели степени;T – период стойкости инструмента;Sz – подача на зуб фрезы, мм/зуб;KV – обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным:  , где KMv – коэффициент, учитывающий влияние материала заготовки;Kuv – коэффициент, учитывающий материал инструмента;Kпv – коэффициент, учитывающий состояние поверхностного слоя заготовки.Расчет числа оборотов.

, где KMv – коэффициент, учитывающий влияние материала заготовки;Kuv – коэффициент, учитывающий материал инструмента;Kпv – коэффициент, учитывающий состояние поверхностного слоя заготовки.Расчет числа оборотов.  , об/мин.Окружная сила резания при фрезеровании, Н:

, об/мин.Окружная сила резания при фрезеровании, Н:  .где KMр – поправочный коэффициент, учитывающий свойства обрабатываемого материала;

.где KMр – поправочный коэффициент, учитывающий свойства обрабатываемого материала;  – для стали;

– для стали;  – для серого чугуна;

– для серого чугуна;  – для ковкого чугуна.Cp – коэффициент, учитывающий условия обработки;x, y, n, q, w – показатели степени;t – глубина резания, мм;Sz – подача на зуб фрезы, мм/зуб;V – скорость резания, м/мин;В – ширина фрезерования, мм;D – диаметр фрезы, мм.Крутящий момент на шпинделе, Н×м:

– для ковкого чугуна.Cp – коэффициент, учитывающий условия обработки;x, y, n, q, w – показатели степени;t – глубина резания, мм;Sz – подача на зуб фрезы, мм/зуб;V – скорость резания, м/мин;В – ширина фрезерования, мм;D – диаметр фрезы, мм.Крутящий момент на шпинделе, Н×м:  .Мощность резания рассчитывают по формуле, кВт:

.Мощность резания рассчитывают по формуле, кВт:  Пример решения задачи.На вертикально–фрезерном станке 6Р12 производится торцевое фрезерование плоской поверхности шириной В=80 мм, длиной l=400 мм, припуск на обработку h=1,8 мм. Обрабатываемый материал серый чугун СЧ30, НВ 220. Заготовка предварительно обработана. Обработка окончательная, параметр шероховатости обработанной поверхности Ra=3,2 мкм. Необходимо: выбрать режущий инструмент, назначить режим резания с использованием таблиц нормативов, определить основное (технологическое) время.Решение:

Пример решения задачи.На вертикально–фрезерном станке 6Р12 производится торцевое фрезерование плоской поверхности шириной В=80 мм, длиной l=400 мм, припуск на обработку h=1,8 мм. Обрабатываемый материал серый чугун СЧ30, НВ 220. Заготовка предварительно обработана. Обработка окончательная, параметр шероховатости обработанной поверхности Ra=3,2 мкм. Необходимо: выбрать режущий инструмент, назначить режим резания с использованием таблиц нормативов, определить основное (технологическое) время.Решение:  Рисунок 3.1. Выбор инструмента.Для получистового фрезерования на вертикально–фрезерном станке заготовки из чугуна выбираем торцевую фрезу с пластинками из твердого сплава ВК4 [2, 3], диаметром D=(1,25÷1,5)×В=(1,25÷1,5)×80=100÷120 мм.Принимаем D=100 мм; z=10, ГОСТ 9473–71 [2, 3].Геометрические параметры фрезы: φ=60°, α=12°, γ=10°, λ=20°, φ1=5°.Схема установки фрезы – смещенная.2.Режим резания.Глубина резания. Заданный припуск на чистовую обработку срезают за один проход, тогда t=1,8 мм.Назначение подачи. Для получения шероховатости Ra=6,3 мкм подача на оборот S0=0,5÷1,0 мм/об [2].Тогда подача на зуб фрезы, мм/зуб:

Рисунок 3.1. Выбор инструмента.Для получистового фрезерования на вертикально–фрезерном станке заготовки из чугуна выбираем торцевую фрезу с пластинками из твердого сплава ВК4 [2, 3], диаметром D=(1,25÷1,5)×В=(1,25÷1,5)×80=100÷120 мм.Принимаем D=100 мм; z=10, ГОСТ 9473–71 [2, 3].Геометрические параметры фрезы: φ=60°, α=12°, γ=10°, λ=20°, φ1=5°.Схема установки фрезы – смещенная.2.Режим резания.Глубина резания. Заданный припуск на чистовую обработку срезают за один проход, тогда t=1,8 мм.Назначение подачи. Для получения шероховатости Ra=6,3 мкм подача на оборот S0=0,5÷1,0 мм/об [2].Тогда подача на зуб фрезы, мм/зуб:  .Период стойкости фрезы.Для фрез торцевых диаметром до 110 мм с пластинками из твердого сплава применяют период стойкости Т=180 мин [2].Расчет скорости резания для фрезерования ведется по эмпирическим формулам [2], м/мин:

.Период стойкости фрезы.Для фрез торцевых диаметром до 110 мм с пластинками из твердого сплава применяют период стойкости Т=180 мин [2].Расчет скорости резания для фрезерования ведется по эмпирическим формулам [2], м/мин:  где СV = 445;m = 0,32; q =0,2; y=0,35; x=0,15; u=0,2; p=0; T = 180;

где СV = 445;m = 0,32; q =0,2; y=0,35; x=0,15; u=0,2; p=0; T = 180;  ;Kuv = 1,1; Kпv =1,0.

;Kuv = 1,1; Kпv =1,0.  Расчет числа оборотов шпинделя, об/мин:

Расчет числа оборотов шпинделя, об/мин:  .По паспорту станка принимаем n = 630 об/мин.Фактическая скорость резания, м/мин:

.По паспорту станка принимаем n = 630 об/мин.Фактическая скорость резания, м/мин:  Минутная подача Sм=Sz×z×n=0,1×10×630=630 мм/мин. Это совпадает с паспортными данными станка.3. Проверка по мощности станка.Окружная сила резания при фрезеровании, Н:

Минутная подача Sм=Sz×z×n=0,1×10×630=630 мм/мин. Это совпадает с паспортными данными станка.3. Проверка по мощности станка.Окружная сила резания при фрезеровании, Н:  .

.  ;Cp =54,5; x=0,9; y=0,74; u =1,0; q=1,0; w =0;Мощность, затрачиваемая на резание, кВт.

;Cp =54,5; x=0,9; y=0,74; u =1,0; q=1,0; w =0;Мощность, затрачиваемая на резание, кВт.  Мощность на шпинделе станка Nэ=Nд×η.Nд=7,5 кВт; η=0,8 (по паспорту станка).Nэ=7,5×0,8=6 кВт.Так как Nэ=6 кВт >N=3,8 кВт, то обработка возможна.4. Для торцового фрезерования фрезой диаметром 100 мм, ширине фрезерования 80 ммl1=23 мм [3].Основное время, мин:

Мощность на шпинделе станка Nэ=Nд×η.Nд=7,5 кВт; η=0,8 (по паспорту станка).Nэ=7,5×0,8=6 кВт.Так как Nэ=6 кВт >N=3,8 кВт, то обработка возможна.4. Для торцового фрезерования фрезой диаметром 100 мм, ширине фрезерования 80 ммl1=23 мм [3].Основное время, мин:  Задание на практическое занятие №3Выполнить расчет режима резания по таблицам нормативов по заданному варианту.Исходные данные приведены в таблице 3.

Задание на практическое занятие №3Выполнить расчет режима резания по таблицам нормативов по заданному варианту.Исходные данные приведены в таблице 3.

Таблица 3

| № | Вид заготовки и ее характеристика | В, мм | l, мм | h, мм | Вид обработки и параметр шероховатости, мкм | Модель станка |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Латунь ЛМцЖ 52–4–1, НВ220 | 100 | 600 | 5 | Торцовое фрезерование, Ra=12,5 | 6Р12 |

| 2 | Серый чугун СЧ30, НВ220 | 150 | 500 | 4 | Торцовое фрезерование, Ra=1,6 | 6Р12 |

| 3 | Серый чугун СЧ20, НВ220 | 80 | 400 | 6 | Торцовое фрезерование, Ra=12,5 | 6Р12 |

| 4 | Сталь 30ХНЗА, σв=800 Мпа | 90 | 480 | 3,5 | Торцовое фрезерование, Ra=1,6 | 6Р12 |

| 5 | Сталь 30ХН, σв=780 МПа | 50 | 300 | 3,5 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г |

| 6 | Сталь 45, σв=650 МПа | 80 | 250 | 1,5 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г |

| 7 | Сталь 20, σв=500 МПа | 70 | 320 | 4 | Цилиндрическое фрезерование, Ra=12,5 | 6Р82Г |

| 8 | Силумин АЛ4, НВ50 | 85 | 600 | 1,5 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г |

| 9 | Сталь 30ХМ, σв=950 МПа | 10 | 100 | 5 | Фрезеровать паз, Ra=6,3 | 6Р12 |

| 10 | Сталь 18ХГТ, σв=700 МПа | 12 | 80 | 8 | Фрезеровать паз, Ra=6,3 | 6Р12 |

| 11 | Чугун ВЧ60, НВ250 | 20 | 120 | 10 | Фрезеровать паз, Ra=6,3 | 6Р12 |

| 12 | Сталь 50, σв=900 МПа | 15 | 75 | 8 | Фрезеровать паз, Ra=6,3 | 6Р82Г |

| 13 | Чугун КЧ60, НВ169 | 8 | 110 | 8 | Фрезеровать паз, Ra=6,3 | 6Р82Г |

| 14 | Сталь 18ХГТ, σв=700 МПа | 12 | 120 | 6 | Фрезеровать паз, Ra=6,3 | 6Р82Г |

| 15 | Чугун ВЧ38, НВ170 | 100 | 300 | 4 | Торцовое фрезерование, Ra=12,5 | 6Р12 |

| 16 | Серый чугун СЧ30, НВ200 | 60 | 180 | 1,5 | Торцовое фрезерование, Ra=1,6 | 6Р12 |

| 17 | Серый чугун СЧ20, НВ210 | 180 | 200 | 4,5 | Торцовое фрезерование, Ra=12,5 | 6Р12 |

| 18 | Сталь 38ХА, σв=680 Мпа | 110 | 280 | 2,5 | Торцовое фрезерование, Ra=3,2 | 6Р12 |

| 19 | Сталь 35, σв=360 Мпа | 80 | 320 | 5 | Цилиндрическое фрезерование, Ra=12,5 | 6Р82Г |

| 20 | Серый чугун СЧ15, НВ170 | 115 | 300 | 3 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г |

| 21 | Серый чугун СЧ10, НВ160 | 40 | 280 | 1,8 | Цилиндрическое фрезерование, Ra=1,6 | 6Р82Г |

| 22 | Сталь 40ХН, σв=700 Мпа | 35 | 400 | 3,5 | Цилиндрическое фрезерование, Ra=6,3 | 6Р82Г |

| 23 | Сталь Ст3, σв=600 Мпа | 55 | 250 | 4 | Торцовое фрезерование, Ra=6,3 | 6Р12 |

| 24 | Сталь 40Х, σв=750 Мпа | 70 | 310 | 4,5 | Торцовое фрезерование, Ra=12,5 | 6Р12 |

| 25 | Сталь Ст5, σв=600 Мпа | 85 | 350 | 2,5 | Торцовое фрезерование, Ra=3,2 | 6Р12 |

| 26 | Серый чугун СЧ20, НВ180 | 120 | 300 | 5 | Торцовое фрезерование, Ra=12,5 | 6Р12 |

| 27 | Серый чугун СЧ20, НВ200 | 60 | 250 | 6 | Торцовое фрезерование, Ra=6,3 | 6Р12 |

| 28 | Сталь 20Х, σв=580 Мпа | 200 | 450 | 5,5 | Торцовое фрезерование, Ra=3,2 | 6Р12 |

| 29 | Сталь 50, σв=750 Мпа | 85 | 300 | 4,5 | Цилиндрическое фрезерование, Ra=12,5 | 6Р82Г |

| 30 | Бронза Бр АЖН 10–4 НВ170 | 65 | 200 | 3 | Цилиндрическое фрезерование, Ra=3,2 | 6Р82Г |

, мингде h – припуск на сторону, мм;Vc – скорость продольного хода стола , м/мин;t – глубина шлифования, мм;K – коэффициент выхаживания;K=1,4 – при чистовом шлифовании;K=1,1 – при предварительном шлифовании;L – величина хода стола, ммL=l–(1–K·m)·Bк , мм где l – длина шлифуемой поверхности;K – число сторон перебега круга (K=2 – при сбеге круга в обе стороны, K=1 – при сбеге круга в одну сторону, K=0 – без сбега);m – перебег в долях ширины круга;Bк – ширина шлифовального круга, мм.При круглом наружном шлифовании методом врезания

, мингде h – припуск на сторону, мм;Vc – скорость продольного хода стола , м/мин;t – глубина шлифования, мм;K – коэффициент выхаживания;K=1,4 – при чистовом шлифовании;K=1,1 – при предварительном шлифовании;L – величина хода стола, ммL=l–(1–K·m)·Bк , мм где l – длина шлифуемой поверхности;K – число сторон перебега круга (K=2 – при сбеге круга в обе стороны, K=1 – при сбеге круга в одну сторону, K=0 – без сбега);m – перебег в долях ширины круга;Bк – ширина шлифовального круга, мм.При круглом наружном шлифовании методом врезания  , мин,где nз – частота вращения заготовки, об/мин;Sp – радиальная подача, мм/об.При круглом шлифовании

, мин,где nз – частота вращения заготовки, об/мин;Sp – радиальная подача, мм/об.При круглом шлифовании  , мин где S – продольная подача, мм/об.При круглом внутреннем шлифовании перебег круга в обе стороны равен 0,5·В, тогдаL=l–(1–2·0,5)·B, т.е. L=l.Плоское шлифование

, мин где S – продольная подача, мм/об.При круглом внутреннем шлифовании перебег круга в обе стороны равен 0,5·В, тогдаL=l–(1–2·0,5)·B, т.е. L=l.Плоское шлифование  , мингде Н – перемещение шлифовального круга в направлении поперечной подачи, мм;L – величина хода стола, мм;h – припуск на сторону;Vc – скорость движения стола, м/мин;g – число одновременно шлифуемых заготовок.Н=Вз+Вк+5, ммгде Вз – суммарная ширина заготовок, установленных на столе, мм.Вк – величина шлифовального круга, мм.L=l+(10÷15), мм где l – суммарная длина заготовок, установленных на столе, мм.Пример решения задачиНа круглошлифовальном станке 3М131 шлифуется шейка вала диаметром D=80h6 мм длиной l=300 мм, длина вала l1=550 мм. Параметр шероховатости обработанной поверхности Ra=0,4 мкм. Припуск на сторону 0,2 мм. Материал заготовки – сталь 45 закаленная, твердостью HRC45.Необходимо: выбрать шлифовальный круг, назначить режим резания; определить основное время.Решение

, мингде Н – перемещение шлифовального круга в направлении поперечной подачи, мм;L – величина хода стола, мм;h – припуск на сторону;Vc – скорость движения стола, м/мин;g – число одновременно шлифуемых заготовок.Н=Вз+Вк+5, ммгде Вз – суммарная ширина заготовок, установленных на столе, мм.Вк – величина шлифовального круга, мм.L=l+(10÷15), мм где l – суммарная длина заготовок, установленных на столе, мм.Пример решения задачиНа круглошлифовальном станке 3М131 шлифуется шейка вала диаметром D=80h6 мм длиной l=300 мм, длина вала l1=550 мм. Параметр шероховатости обработанной поверхности Ra=0,4 мкм. Припуск на сторону 0,2 мм. Материал заготовки – сталь 45 закаленная, твердостью HRC45.Необходимо: выбрать шлифовальный круг, назначить режим резания; определить основное время.Решение  Рисунок 5.1. Выбор шлифовального круга.Для круглого наружного шлифования с продольной подачей (шлифовать с радиальной подачей нельзя из–за большой длины шлифуемой поверхности), параметра шероховатости Ra=0,4 мкм, конструкционной закаленной стали до HRC45 принимаем по [2] шлифовальный круг формы ПП, характеристика материала зерна – 24А, индекс зернистости – 40, твердость – С1, структура – 5, связка – К, класс точности – А, класс неуравновешенности – 2.Полная маркировка круга:ПП 24 А40 С1 5 К А2 35 м/с.Современное обозначение по приложению 4:1 WA F40 M 5 V A2 35 м/с.Размеры шлифовального круга Dк=600 мм; Вк=63 мм (по паспорту станка). 2. Режим резанияСкорость шлифовального круга Vк =35 м/с [2].Частота вращения шпинделя шлифовальной бабки

Рисунок 5.1. Выбор шлифовального круга.Для круглого наружного шлифования с продольной подачей (шлифовать с радиальной подачей нельзя из–за большой длины шлифуемой поверхности), параметра шероховатости Ra=0,4 мкм, конструкционной закаленной стали до HRC45 принимаем по [2] шлифовальный круг формы ПП, характеристика материала зерна – 24А, индекс зернистости – 40, твердость – С1, структура – 5, связка – К, класс точности – А, класс неуравновешенности – 2.Полная маркировка круга:ПП 24 А40 С1 5 К А2 35 м/с.Современное обозначение по приложению 4:1 WA F40 M 5 V A2 35 м/с.Размеры шлифовального круга Dк=600 мм; Вк=63 мм (по паспорту станка). 2. Режим резанияСкорость шлифовального круга Vк =35 м/с [2].Частота вращения шпинделя шлифовальной бабки  об/мин.Корректируя по паспортным данным станка, принимаем nш=1112 об/мин. (корректируется только в меньшую сторону).Режимы резания для окончательного круглого наружного шлифования конструкционных сталей с подачей на каждый ход определяют по [2].Окружная скорость заготовки Vз =15÷55 м/мин; принимаем Vз=30 м/мин.Частота вращения шпинделя передней бабки, соответствующая принятой окружной скорости заготовки,

об/мин.Корректируя по паспортным данным станка, принимаем nш=1112 об/мин. (корректируется только в меньшую сторону).Режимы резания для окончательного круглого наружного шлифования конструкционных сталей с подачей на каждый ход определяют по [2].Окружная скорость заготовки Vз =15÷55 м/мин; принимаем Vз=30 м/мин.Частота вращения шпинделя передней бабки, соответствующая принятой окружной скорости заготовки,  об/мин.Так как частота вращения заготовки регулируется бесступенчато, принимаем nз=120 об/мин.Глубина шлифованияt=0,005÷0,015 мм. Принимаем, учитывая бесступенчатое регулирование поперечной подачи шлифовального круга на ход стола, t=0,005 мм.Продольная подача S=(0,2÷0,4)·Вк, мм/об.Принимаем S=0,25·Вк=0,25·63=15,75 мм/об.Скорость продольного хода стола

об/мин.Так как частота вращения заготовки регулируется бесступенчато, принимаем nз=120 об/мин.Глубина шлифованияt=0,005÷0,015 мм. Принимаем, учитывая бесступенчатое регулирование поперечной подачи шлифовального круга на ход стола, t=0,005 мм.Продольная подача S=(0,2÷0,4)·Вк, мм/об.Принимаем S=0,25·Вк=0,25·63=15,75 мм/об.Скорость продольного хода стола  м/мин.С учетом паспортных данных (бесступенчатое регулирование скорости продольного хода стола) принимаем Vc=1,9 м/мин.3. Проверка достаточности мощности станкаМощность затрачиваемая на резание:Np=CN·Vзz·tx·Sy·dq , кВт [2],где CN – коэффициент, учитывающий условия шлифования;x, y, z, q – показатели степени;V, t, S – элементы режима резания;d – диаметр шлифования, мм.Для круглого наружного шлифования закаленной стали с подачей на каждый ход шлифовальным кругом зернистостью 40, твердостью СМ1 CN=2,65; z=0,5; х=0,5; y=0,55; q=0,тогда Np=2,65·300,5·0,0050,5·15,750,55·1=2,65·5,48·0,07·4,55=4,63 кВт.Мощность на шпинделе станкаNшп=Nд·η , кВтгде Nд =7,5 кВт; η=0,8 – паспортные данные станка (см. приложение 2).Nшп=7,5·0,8=6 кВт. Так как Nшп=6 кВт>Np=4,63 кВт, то обработка возможна.4. Основное время

м/мин.С учетом паспортных данных (бесступенчатое регулирование скорости продольного хода стола) принимаем Vc=1,9 м/мин.3. Проверка достаточности мощности станкаМощность затрачиваемая на резание:Np=CN·Vзz·tx·Sy·dq , кВт [2],где CN – коэффициент, учитывающий условия шлифования;x, y, z, q – показатели степени;V, t, S – элементы режима резания;d – диаметр шлифования, мм.Для круглого наружного шлифования закаленной стали с подачей на каждый ход шлифовальным кругом зернистостью 40, твердостью СМ1 CN=2,65; z=0,5; х=0,5; y=0,55; q=0,тогда Np=2,65·300,5·0,0050,5·15,750,55·1=2,65·5,48·0,07·4,55=4,63 кВт.Мощность на шпинделе станкаNшп=Nд·η , кВтгде Nд =7,5 кВт; η=0,8 – паспортные данные станка (см. приложение 2).Nшп=7,5·0,8=6 кВт. Так как Nшп=6 кВт>Np=4,63 кВт, то обработка возможна.4. Основное время  , мин K=1,4 – коэффициент выхаживанияL=l–(1–K·m)·Bк , мм где m – доля перебега круга , принимаем m=0,5 (т.е. половина круга); K=1 – число сторон перебега круга (см. эскиз обработки), тогдаL=l–(1–1·0,5)·Вк=l–0,5·Вк=300–0,5·63=268,5 мм

, мин K=1,4 – коэффициент выхаживанияL=l–(1–K·m)·Bк , мм где m – доля перебега круга , принимаем m=0,5 (т.е. половина круга); K=1 – число сторон перебега круга (см. эскиз обработки), тогдаL=l–(1–1·0,5)·Вк=l–0,5·Вк=300–0,5·63=268,5 мм  мин.Задание на практическое занятие №4Выполнить расчет режима резания аналитическим способом по заданному варианту.Исходные данные приведены в таблице 4.Таблица 4

мин.Задание на практическое занятие №4Выполнить расчет режима резания аналитическим способом по заданному варианту.Исходные данные приведены в таблице 4.Таблица 4 | № | Материал заготовки и его свойства | Вид обработки и шероховатость поверхности, мкм | Размер поверхности, мм | Припуск на сторону, мм | Модель станка |

| 1 | 2 | 3 | 4 | 5 | 7 |

| 1 | Сталь 35 НRC30 | Окончательное круглое наружное шлифование, Ra=0,8 | D=60h8 l=240 | 0,22 | 3М131 |

| 2 | Сталь 45 закаленная, НRC40 | Окончательное круглое наружное шлифование, Ra=0,4 | D=55h7 l=40 | 0,15 | 3М131 |

| 3 | Серый чугун СЧ10, НВ180 | Предварительное круглое внутреннее шлифование, Ra=1,6 | D=120H8 l=140 | 0,25 | 3К228В |

| 4 | Серый чугун СЧ30, НВ220 | Окончательное круглое внутреннее шлифование, Ra=0,8 | D=80H7 l=60 | 0,2 | 3К228В |

| 5 | Сталь 40, НRC30 | Предварительное плоское шлифование, Ra=1,6 | B=250 l=300 | 0,4 | 3П722 |

| 6 | Сталь 40Х закаленная, НRC50 | Окончательное круглое внутреннее шлифование, Ra=0,4 | D=55H7 l=50 | 0,18 | 3К228В |

| 7 | Сталь 50Г НRC55 | Окончательное плоское шлифование, Ra=0,8 | B=200 l=300 | 0,25 | 3П722 |

| 8 | Сталь 45Х закаленная, НRC52 | Предварительное плоское шлифование, Ra=1,6 | B=280 l=650 | 0,5 | 3П722 |

| 9 | Серый чугун СЧ20, НВ200 | Окончательное круглое наружное шлифование, Ra=0,8 | D=45h7 l=120 | 0,2 | 3М131 |

| 10 | Сталь 30ХГТС закаленная, НRC55 | Окончательное круглое наружное шлифование, Ra=0,4 | D=84h7 l=300 | 0,1 | 3М131 |

| 11 | Сталь 40Х закаленная, НRC40 | Предварительное круглое наружное шлифование, Ra=1,6 | D=120h8 l=48 | 0,25 | 3М131 |

| 12 | Латунь ЛМцЖ 52–4–1 | Окончательное круглое наружное шлифование, Ra=0,8 | D=85h7 l=60 | 0,18 | 3М131 |

| 13 | Сталь 40ХНМА закаленная, НRC55 | Окончательное плоское шлифование, Ra=0,8 | B=120 l=270 | 0,2 | 3П722 |

| 14 | Сталь 35ХН НRC40 | Предварительное круглое внутреннее шлифование, Ra=1,6 | D=120H8 l=80 | 0,25 | 3К228В |

| 15 | Сталь 48А закаленная, НRC55 | Окончательное круглое внутреннее шлифование, Ra=0,4 | D=80H7 l=70 | 0,15 | 3К228В |

| 16 | Сталь 45ХН закаленная, НRC45 | Предварительное круглое наружное шлифование, Ra=1,6 | D=75h8 l=55 | 0,3 | 3М131 |

| 17 | Сталь 40Х НRC30 | Окончательное круглое наружное шлифование, Ra=0,8 | D=38h7 l=100 | 0,15 | 3М131 |

| 18 | Серый чугун СЧ30, НВ220 | Предварительное круглое наружное шлифование, Ra=1,6 | D=65h7 l=90 | 0,2 | 3М131 |

| 19 | Серый чугун СЧ15, НВ190 | Окончательное плоское шлифование, Ra=0,8 | B=45 l=250 | 0,25 | 3П722 |

| 20 | Сталь 12Х18Н9Т НRC30 | Предварительное круглое внутреннее шлифование, Ra=1,6 | D=58H8 l=60 | 0,3 | 3К228В |

| 21 | Сталь 40Х закаленная, НRC52 | Окончательное круглое внутреннее шлифование, Ra=0,4 | D=65H7 l=70 | 0,25 | 3К228В |

| 22 | Сталь 47А закаленная, НRC60 | Предварительное плоское шлифование, Ra=1,6 | B=55 l=150 | 0,45 | 3П722 |

| 23 | Серый чугун СЧ20, НВ200 | Предварительное плоское шлифование, Ra=1,6 | B=80 l=250 | 0,35 | 3П722 |

| 24 | Бронза Бр АЖН 10–4 НВ170 | Предварительное круглое наружное шлифование, Ra=1,6 | D=110h8 l=280 | 0,2 | 3М131 |

| 25 | Сталь 40 закаленная, НRC35 | Окончательное круглое наружное шлифование, Ra=0,4 | D=65h7 l=50 | 0,25 | 3М131 |

| 26 | Сталь 30ХГТ НRC30 | Окончательное круглое наружное шлифование, Ra=0,8 | D=65h7 l=200 | 0,3 | 3М131 |

| 27 | Сталь 45Х закаленная, НRC45 | Окончательное плоское шлифование, Ra=0,8 | B=300 l=210 | 0,25 | 3П722 |

| 28 | Сталь 40ХНМА закаленная, НRC55 | Предварительное круглое внутреннее шлифование, Ra=1,6 | D=180H8 l=100 | 0,15 | 3К228В |

| 29 | Латунь ЛМцЖ 52–4–1 | Окончательное круглое внутреннее шлифование, Ra=0,4 | D=60H7 l=20 | 0,25 | 3К228В |

| 30 | Сталь 48А закаленная, НRC60 | Предварительное круглое наружное шлифование, Ra=1,6 | D=115h8 l=45 | 0,15 | 3М131 |

ЛИТЕРАТУРА

1. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. – М.: Машиностроение, 1976. 2. Справочник технолога–машиностроителя. В двух томах. Т.2. Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985.3. Справочник нормировщика–машиностроителя: в 2 т./Под ред. Е.М. Стружестраха. – М.: ГОСИздат, 1961. – Т.2. – 892 с. Приложение 1ПАСПОРТНЫЕ ДАННЫЕ МЕТАЛЛОРЕЖУЩИХ СТАНКОВТокарно–винторезный станок 16К20

Дата добавления: 2018-05-12; просмотров: 4563; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!