ХАРАКТЕРИСТИКА ГАЗОПРОВОДА-ОТВОДА НА ГРС-72

Трасса газопровода-отвода объекта протяженностью 2,9 км проходит по территории Северного муниципального района Оренбургской области.

Прокладка газопровода-отвода на всем протяжении трассы предусмотрена подземной, что значительно уменьшает температурные колебания в трубопроводе.

Точка подключения газопровода-отвода к МГ 655 км

Длина (км) 2,9 ; давление в точке подключения в МГ (МПа) 7,4

Диаметр (мм) 159 ; толщина стенки (мм) 5

Расстояние от ГРС до охранного крана (км) 0,4

Способ установки – подземный; тип 11лс660п6

Собственник г/п-отвода ОАО «Газпром»

Рис. 1 - Схема газопровода-отвода на ГРС-72

ХАРАКТЕРИСТИКА ГРС-72 С. СЕВЕРНОЕ

Таблица 4 – Характеристика ГРС-72

| Наименование показателя | Значение показателя |

| Полное и сокращённое название организации | Газораспределительная станция № 72 (ГРС № 72) Северного линейного производственного управления магистральных газопроводов (Северного ЛПУМГ) |

| Краткий перечень основных направлений деятельности организации, связанных с эксплуатацией объекта. | Основная задача ГРС - бесперебойная поставка газа потребителям с заданным договорным давлением в соответствии с утвержденными объемами. |

| Сведения о размерах территории, охранных зонах: - общая площадь, м2 - охранная зона ГРС, м2 | 900 |

| Сведения о персонале: - среднее время нахождения оператора на ГРС, час в неделю - число операторов, одновременно посещающих ГРС, чел | 36 1 |

| Сведения об опасных веществах на опасном объекте: Перечень и количество пожаро-, взрыво-, химически и биологически опасных веществ ( по видам): Перечень и количество пожаро-, взрыво-, химически и биологически опасных веществ по опасному производству, тонн: Перечень и количество радиоактивных веществ (по видам), м3/ Ки. | Природный газ-метан одорант Природный газ-метан –1,7т Одорант – 0,697 т Радиоактивных веществ нет |

|

|

|

Основные данные

Дата ввода в эксплуатацию 1986 г.

Тип " Урожай - 5"

Проектно-конструкторская организация "Внипитрансгаз (УРОМГАЗ)"

Форма обслуживания периодическая; число операторов 1

Наличие дома оператора отсутствует

Расстояние от дома оператора до ГРС (км) 0,9

Собственник ГРС ОАО "Газпром"

Наименование МГ, снабжающего ГРС газом МГ " Челябинск-Петровск"

4.1 Технологические процессы перекачки газа

На ГРС осуществляются следующие основные технологические процессы:

- очистка газа от твёрдых и жидких примесей;

- снижение давления (редуцирование);

- одоризация;

- учёт количества (расхода) газа перед подачей его потребителю.

|

|

|

4.1.1Характеристики, назначение и принцип работы установки очистки газа

В качестве УОГ эксплуатируются установленные стационарно следующие сосуды, работающие под давлением:

- пылеуловители (ПУ),

- подземная емкость для сбора конденсата,

- сбросной конденсатосборник с циклоном зачистным.

Пылеуловители:

-расчетное давление – 7,3 МПа ;

-рабочее давление – 7,3 МПа;

-объем – V=25  ;

;

-производительность – Q=20 млн. т  /сут;

/сут;

-диапазон рабочих температур от –40 до 100°С;

-рабочая среда – природный газ;

-максимальный перепад давления на циклонных элементах – 9,8 МПа;

Подземная емкость Е-2:

расчетное давление – 8,1 МПа;

рабочее давление – 7,3 МПа ;

объем - V=4  .

.

Сбросной конденсатосборник – ёмкость сбора шлама с циклоном зачистным DN800:

расчетное давление – 8,1 МПа;

рабочее давление – 7,3 МПа ;

объем - V= 20  .

.

диапазон рабочих температур от –20 до 100°С;

рабочая среда – природный газ, углеводородный конденсат и механические примеси (шлам);

Пылеуловители и подземная емкость.

ПУ предназначен для очистки природного газа от механических примесей и капельной жидкости перед газоперекачивающими агрегатами с целью защиты их от эрозионного износа.

|

|

|

ПУ представляет собой вертикальный цилиндрический аппарат, внутри которого расположена группа из 5 циклонных элементов типа ЦН-15 диаметром 600 мм.

Циклонные элементы расположены на горизонтальной перегородке, делящей аппарат на 2 части: в нижней части собираются уловленные твердые частицы и жидкость, а в верхней – установлена группа циклонных элементов и организована зона сбора и выхода очищенного газа.

В горизонтальной перегородке имеется люк диаметром 500 мм для возможности внутреннего осмотра корпуса аппарата в зоне циклонных элементов и 2 дренажных отверстия диаметром 10 мм для удаления жидкости с решетки при остановке аппарата.

В корпусе аппарата имеются 2 люк-лаза для удобства обслуживания аппарата (для внутреннего осмотра и ремонтных работ внутри аппарата).

На ПУ установлена следующая запорная арматура:

на входном трубопроводе кран №1 (DN500);

на выходном трубопроводе кран №2 (DN500);

на трубопроводе слива жидкости из ПУ кран №4 (DN80);

на трубопроводе сброса твердых частиц краны№ №3,3бис (DN100);

на свечном трубопроводе кран №5 (DN80 в КЦ-2, Ду50 в КЦ-1, КЦ-3).

|

|

|

ПУ работает следующим образом:

Неочищенный газ подается из коллектора по входному трубопроводу в аппарат и распределяется через центральную трубу по циклонным элементам.

В циклонных элементах происходит закручивание потока газа на винтовом завихрителе и далее в корпусе циклона за счет центробежных сил происходит отделение из потока газа более тяжелых частиц (твердых и жидких), которые направляются под своей тяжестью вниз в коническую часть циклона и далее собираются в нижней части корпуса аппарата.

Газ, очищенный от механических частиц и жидкости, поднимается по выходной трубе циклона и направляется к патрубку выхода газа и далее через трубопровод в коллектор выхода газа.

Выделенные механические примеси из нижней части аппарата удаляются через дренажный патрубок DN150 в дренажный коллектор и далее в сбросной конденсатопровод DN150, а жидкость через патрубок DN80 в общий коллектор сбора конденсата и далее в дренажную емкость Е-2 V=4 м3.

Подземная емкость предназначена для сбора жидкости, отделенной от газа в ПУ.

Подземная емкость представляет собой горизонтальный цилиндрический аппарат внутренним диаметром 1250 мм, длиной 3800 мм, объемом 4  . Обечайки и днища сосуда соединены сваркой.

. Обечайки и днища сосуда соединены сваркой.

В корпусе аппарата имеется люк-лаз для удобства обслуживания (для внутреннего осмотра и ремонтных работ внутри аппарата).

Подземная емкость работает следующим образом:

Отделенная от газа в пылеуловителях жидкость за счет разности гидростатического давления через входной штуцер DN100 поступает в сосуд, где накапливается. При продувке жидкость удаляется из сосуда через выходной патрубок DN50.

Сбросной конденсатосборник – ёмкость для сбора шлама и конденсата с циклоном зачистным DN800.

Ёмкость для сбора конденсата и шлама - переделанный фильтр-сепаратор ГП 605.01.00.000, установленный горизонтально на фундаменте.

Циклон зачистной DN800 представляет собой вертикальный цилиндрический аппарат с внутренним диаметром 800 мм, длиной 2160 мм, объемом примерно 0,8  , смонтированный на ёмкости для сбора конденсата и шлама и сообщающийся с ним через фланцевое соединение.

, смонтированный на ёмкости для сбора конденсата и шлама и сообщающийся с ним через фланцевое соединение.

Сбросной конденсатосборник работает следующим образом:

Сброшенная из сосудов высокого давления смесь конденсата и шлама с газом по сбросному конденсатопроводу подводится по трубопроводу DN300 к циклону зачистному DN800 через дроссель DN50.

Проходя дроссель, продукт снижает скорость, далее в циклоне зачистном происходит отделение газа от жидкости и шлама. В корпусе циклона за счет центробежных сил происходит отделение из потока более тяжелых частиц (твердых и жидких), которые направляются под своей тяжестью вниз в коническую часть циклона и далее сливаются в ёмкость сбора конденсата.

Газ, очищенный от механических частиц и жидкости, сбрасывается в атмосферу.

Контроль за наполнением ёмкости проводится при каждом сбросе конденсата и шлама из цехов и линейной части газопровода и заключается в замере уровня жидкости в ёмкости сбора конденсата при помощи щупа, опускаемого через фланцевый разъём DN50 на верхней части ёмкости.

Порядок и периодичность опорожнения ёмкости сбросного конденсатосборника.

Перед опорожнением запорная арматура должна находиться в следующем (исходном) положении:

кран № 32 (КЦ-1) на линии сбросного конденсатопровода DN150 закрыт;

краны на линиях сброса конденсата КЦ-2 и КЦ-3 в общий конденсатопровод №№34,30 (КЦ-2) и №№ 34,30 (КЦ-3) закрыты;

краны №№ 35 и 47 DN300 на трубопроводах, соединяющих ёмкость сбора конденсата с линейной части МГ DN1420 и сбросной конденсатопровод DN300 закрыты

краны на линиях сброса конденсата и шлама в соседних цехах, а именно:

КЦ-1 - кран № 6 и задвижка №7 на линии сброса жидких и механических примесей с ПУ, кран №11 и задвижка вентильного типа №12 на линии сброса жидкости из подземной ёмкости Е-2 - закрыты, задвижки №27 и №28 на линии сброса жидких и механических примесей из СВД и СНД в сбросной конденсатопровод DN159 - закрыты.

КЦ-2 – краны №№ 15,16, задвижки №№ 11,12,13,14 на линии сброса с ПУ и Е-2 – закрыты; кран №29 на линии сброса с СВД и СНД – закрыт.

КЦ-3 – краны №№ 17,20, №№ 15,16,18,19,21 на линии сброса с ПУ и Е-2 – закрыты, кран №29 на линии сброса с СВД и СНД – закрыт.

краны сливные DN80 №№ 1, 2 обвязки конденсатосборника закрыты;

Опорожнение ёмкости производится в автоцистерну через краны сливные DN80 №№ 1 и 2.

Автоцистерна предоставляется по договору, заключенному с организацией, имеющей лицензию на вывоз, утилизацию и захоронение отходов (газового конденсата, шлама очистки газопроводов).

Периодичность опорожнения ёмкости устанавливается в зависимости от наполнения. Согласно договора, заключенного с организацией, имеющей лицензию на вывоз, утилизацию и захоронение отходов, за год должно быть вывезено 32 тонны отходов газового конденсата и 0,05 тонн шлама очистки газопроводов. Исходя из этого – периодичность опорожнения ёмкости не реже 2 раз в 12 месяцев /октябрь, апрель/.

Последнее опорожнение ёмкости производится перед эксплуатацией в осенне-зимний период после проведения последней продувки и сброса конденсата с сосудов.

4.1.2 Технологический процесс редуцирования

Регуляторы давления газа РДМ применяются в системах газоснабжения и предназначены для редуцирования газа высокого давления до заданного среднего, автоматического поддержания выходного давления в заданных пределах независимо от изменений входного давления и расхода, автоматического отключения подачи газа при аварийном повышении выходного давления сверх допустимых заданных значений. Регуляторы выпускаются в комплекте с защитными устройствами (ЗУ), которые обеспечивают перекрытие подачи газа высокого давления на вход регулятора в случае повышения величины давления на выходе выше заданного значения.

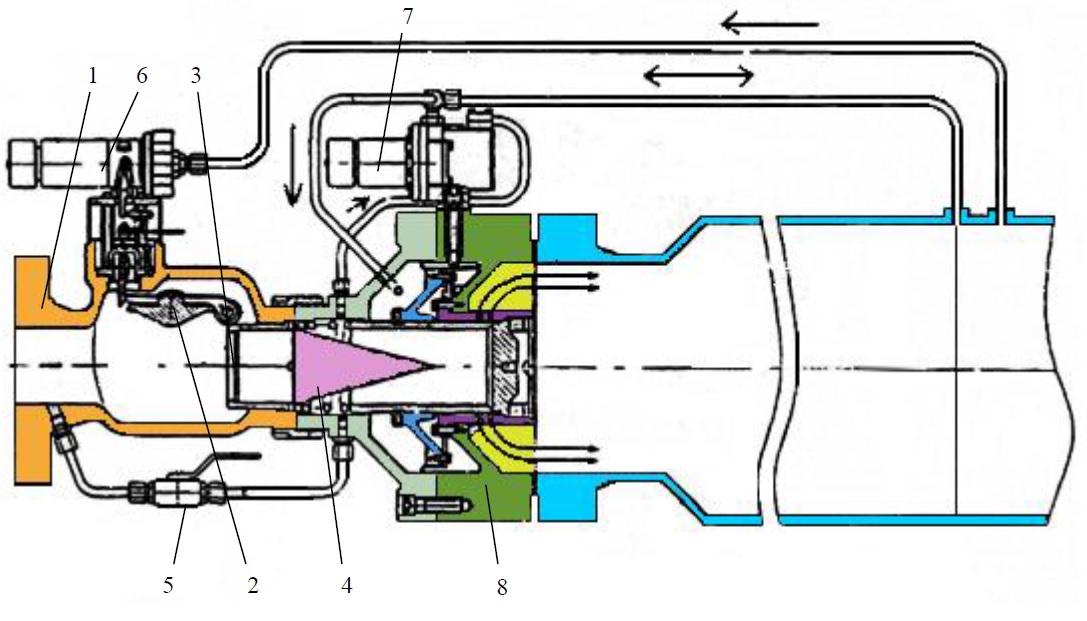

Защитные устройства и регуляторы изготавливаются в двух вариантах соединения фланцевом и муфтовом. На рисунке 4 показан муфтовый вариант подключения защитного устройства к регулятору. Эксплуатация регулятора в комплекте с защитным устройством повышает надежность работы ГРС, исключая возможность повышения выходного давления. Защитное устройство (см. рисунок 2) состоит из корпуса (1), в котором установлено сопло (3) и поворотная заглушка (2).

1-корпус защитного устройства; 2-поворотная заглушка; 3-сопло; 4-фильтрующая сетка; 5-уравнительный кран; 6-мембранное устройство; 7-клапан управления; 8-клапан РДМ.

Рис. 2 - Схема регулятора РДМ и защитного устройства.

При подаче управляющего сигнала от клапана управления в камеру управления, поршень перемещается влево, сжимая возвратную пружину.

При этом открывается первый ряд проходных отверстий (6), которые имеются по периметру цилиндра. Газ проходит через отверстия, шумоподавляющее устройство (9) и поступает в выходной газопровод. Дальнейшее передвижение поршня влево открывает второй ряд отверстий, что увеличивает объем проходящего через регулятор газа. Рост давления в выходном газопроводе по импульсной линии обратной связи воздействует на мембрану и компенсирует усилие управляющего воздействия. При равенстве силы создаваемой величиной управляющего воздействия и противодействующим усилием возвратной пружины и давлением в выходной газопроводе движение поршня прекращается. В дальнейшем движение поршня определяется величиной давления в выходном газопроводе, при увеличении выходного давления он движется вправо, а при уменьшении влево, уменьшая или увеличивая проходное сечение регулятора.

Рис. 3 - Схема сварочных стыков укрупненной заготовки для монтажа РДМ 50/150 верхней линии редуцирования

4.1.3. Технологический процесс одоризации

Предназначен для придания запаха газу, подаваемого потребителю с целью своевременного обнаружения по запаху его утечек.

Норма вводимого в газ одоранта (этилмеркаптан) должна быть 16 г (19,1 см3) на 1000 нм3 газа.

Расход одоранта должен ежедневно фиксироваться в журнале оператора ГРС, а при централизованной форме обслуживания 1 раз в неделю в журнале службы ГРС или ремонтно-технической группы и в конце месяца передаваться диспетчеру ЛПУМГ.

Слив одоранта в подземную емкость должен производиться только закрытым способом специально обученным и аттестованным персоналом, бригадой не менее трех человек.

Запрещается применять открытые воронки для перелива одоранта.

1 – подземная емкость одоранта; 2 – дедоризатор; 3 -клапан предохранительный

ПК-07-25; 4, 20, 12, 13 – манометры; 5 – редуктор; 6,8 - капельница; 7 – электроклапан; 9 – уравнемер; 10 – расходная емкость; 11 – эжектор; 14, 15, 16,

17, 18, 19, 21, 22, 23, 24, 25, 26, 27, 28, 29, 31, 32, 33 – шаровые краны

Рис. 4 - Принципиальная технологическая схема системы одоризации ГРС-72.

Тип блока одоризации - индивидуальный

Изготовитель " УРОМГАЗ"

Заводской номер 188 объем расходной емкости (л) 110

Тип емкости - 122.540.00.000.

Емкость хранения одоранта

Рис.5 - Схема ёмкости хранения одоранта

Изготовитель - «УЗГАЗТЕХНИКА»

Заводской номер 363 объем (м3) 1 рабочее давление (МПа) - 0,07

4.1.4 Учёт количества газа перед подачей его потребителю

Счетчики газа турбинные СГ-16М и применяются для измерения и коммерческого учета объема плавно меняющихся потоков очищенных неагрессивных много- и однокомпонентных газов (воздух, природный газ, аргон, азот и др.) при использовании их коммунальными и промышленными объектами.

Турбинные счетчики газа имеют низкочастотный выход по расходу и могут быть использованы для совместной работы с устройством электронной коррекции объемного расхода по температуре и давлению измеряемого газа. Строение проточной части счетчиков позволяет установить датчики давления и температуры измеряемой среды.

По заказу счетчики СГ-16М поставляются с прямыми участками 3 DN и 5 DN, либо совместно со cтабилизатором потока газа СПГ, при установке которого прямые участки на входе не требуются, а на выходе длина прямого участка должна быть не менее 1 DN.

Особенность конструкции счетчиков с символом «МТ» — модернизированный счетный механизм.

Монтаж счетчиков можно производить вертикально и горизонтально при подаче газа как сверху вниз, так и снизу вверх.

1 – корпус; 2 – струевыпрямитель; 3 – турбинка; 4 – узел преобразователя; 5 – шарикоподшипниковый узел; 7 – вал; 8 – зубчатое колесо; 9 – внутренняя полумуфта; 10 – корпус полумуфты; 11 – цифровой барабан; 12 – шестерня; 13 – масляный насос; 14 – клемма; 15 – крышка счетного устройства; 16 – винт; 17 – внешняя полумуфта.

Рис. 6 - Схема турбинного счетчика газа СГ.

4.2 Узлы ГРС

ГРС состоит по их назначению из следующих основных узлов (блоков):

– узел переключения;

– узел очистки газа;

– узел подогрева газа;

– узел редуцирования;

– узел учета газа;

– узел одоризации газа;

– узел отбора газа на собственные нужды;

а также из КИПиА, системы связи и телемеханики, электроосвещения, молниезащиты, отопления и вентиляции, электрохимзащиты (ЭХЗ).

На рисунке 7 представлена технологическая схема ГРС-72, где обозначены

основные узлы ГРС, каждый из которых имеет своё назначение.

Рис. 7 - Технологическая схема ГРС-72 "Северное"

Узел переключения

Предназначен для переключения потока газа высокого давления с автоматического на ручное регулирование давления газа по обводной линии, а также предотвращения повышения давления в линии подачи газа с помощью предохранительной арматуры.

Узел переключения должен располагаться в отдельном отапливаемом помещении или под навесом. Расположение узла переключения определяется проектной организацией в зависимости от выбранного типа оборудования.

Нормальное положение запорной арматуры на обводной линии - закрытое. Запорная арматура обводной линии должна быть опломбирована службой ГРС.

Обводная линия должна подключаться к выходному газопроводу перед одоризатором (по ходу газа). На обводной линии располагаются два запорных органа: первый - (по ходу газа) отключающий кран; второй - для дросселирования - кран-регулятор (регулятор) или задвижка.

Узел очистки газа

Узел очистки газа должен быть оснащен устройствами для удаления жидкости и шлама в сборные емкости, оборудованные устройствами замера уровня, а также механизированной системой их удаления в транспортные емкости, из которых жидкость, по мере накопления, вывозится с территории ГРС. Емкости должны быть рассчитаны на максимальное разрешенное рабочее давление подводящего газопровода-отвода.

При эксплуатации устройства осушки и очистки газа необходимо:

– периодически контролировать и очищать полости приборов и оборудования путем продувок. Очистка полости приборов КИПиА путем их продувки осуществляется специалистами службы КИПиА;

– обеспечивать визуальный контроль состояния фильтрующих и поглотительных элементов устройства подготовки газа;

– регулярно производить замену фильтрующих и поглотительных элементов

устройства путем подключения резервного оборудования и выполнения

регенерации поглотителей;

– дренажные и сливные линии, запорная арматура на них должны быть защищены от обмерзания;

Газоопасные работы по вскрытию, осмотру и очистке внутренних стенок аппаратов должны проводиться по инструкции, предусматривающей меры безопасности, исключающие возможность возгорания пирофорных отложений.

Для предотвращения самовозгорания пирофорных соединений аппарата очистки, перед вскрытием, его необходимо заполнить водой или паром. Во время вскрытия, осмотра и очистки внутренние поверхности стенок аппаратов необходимо обильно смачивать водой.

Извлекаемые из аппаратов отложения, содержащие пирофорное железо,

необходимо собирать в металлическую тару с водой, а по окончании работы

немедленно удалять с территории ГРС и закапывать в специально отведенном месте, безопасном в пожарном и экологическом отношениях.

Наименование аппарата Фильтр сетчатый; тип ФС - 80; количество 1;

Изготовитель завод " УРОМГАЗ";

Заводские номера 188;

Дата изготовления 1999 г. ; дата монтажа 1999 г.;

Диаметр (мм) 150; высота (м) 0,940; объем (л) - 14;

Назначенный срок эксплуатации (лет) --- рабочее давление (МПа) 8

Емкость сбора конденсата: отсутствует

Продувочный циклон отсутствует

Емкость хранения конденсата тип – индивидуального изготовления СУАВМР; количество – 1; диаметр (мм) – 1020; длина (м) 1,7; объем (м3) – 1;

Узел подогрева газа

Эксплуатация узлов подогрева газа осуществляется в соответствии с инструкцией завода-изготовителя, «Правилами устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа,

водогрейных котлов и водонагревателей с температурой нагрева воды не выше 388°К (115°С)», ПБ 12-368-00 «Правила безопасности в газовом хозяйстве».

Узел подогрева газа должен обеспечивать температуру газа на выходе из ГРС не ниже минус 10°С (на пучнистых грунтах не ниже 0°С).

Трубопроводы и арматура на выходе из подогревателя должны быть, как правило, защищены тепловой изоляцией (необходимость тепловой изоляции определяется проектной организацией).

При наличии метанольной установки ввод метанола в коммуникации ГРС осуществляется оператором и персоналом службы ГРС (ЛЭС) по распоряжению диспетчера ЛПУМГ.

Эксплуатация метанольных установок производится в соответствии с

Инструкцией о порядке получения от поставщиков, перевозки, хранения, отпуска и применения метанола на объектах газовой промышленности.

Тип подогревателя ПГ – 50-80; количество 1 шт.;

Заводской номер 188 ;

Марка или тип автоматики безопасности – предохранительный клапан;

Дата монтажа 1999 г. ;

Блок редуцирования

Уровень шума в узле редуцирования ГРС не должен превышать 80 дц, в соответствии с ГОСТ 12.1.003-83. При превышении допустимых значений необходимо предусматривать меры по шумопоглощению, определяемые проектным решением.

В соответствии требованиями нормативно-технической документации узел редуцирование должен выполняться по следующим схемам:

– две линии редуцирования одинаковой производительности, оснащенные однотипной запорно-регулирующей арматурой (одна нитка рабочая, другая - резервная);

– тремя линиями редуцирования, оснащенными однотипной запорно- регулирующей арматурой (производительность каждой 50 %), из которых 2 нитки рабочие и одна резервная (50 %);

– допускается использование линии постоянного расхода, производительностью 35- 40 % (от общего расхода ГРС), оснащенной нерегулируемым дроссельным устройством или краном регулятором.

– в начальный период эксплуатации при недостаточной загрузке ГРС допускается оснащать ее линией малого расхода газа.

Узел редуцирования ГРС должен соответствовать проектной расчетной производительности ГРС при минимальном входном давлении, с учетом числа рабочих линий редуцирования.

Переход на работу по резервной линии должен осуществляться автоматически при отклонении (± 10%) от установленного договором выходного рабочего давления.

При наличии системы защитной автоматики каждая линия редуцирования должна быть оборудована кранами с пневмоприводами, используемыми в качестве исполнительных механизмов.

Линии редуцирования газа должны быть оборудованы сбросными свечами.

Рис. 8 - Схема комбинированная принципиальная линии редуцирования малого расхода

Число узлов редуцирования 1;

Наименование потребителя "Бугурусланмежрайгаз";

Число ниток редуцирования 2; тип регуляторов РДМ 50/150-КО6;

Вариант защиты потребителя от повышения (понижения) давления на выходе ГРС - перед регулятором установлен клапан-отсекатель;

Проектное выходное давление (МПа) – 0,3; договорное давление (МПа) - 0,3;

Расчетная производительность узла редуцирования (тыс. м3/час) - 5;

Узел учета газа

Техническое выполнение узлов измерения расхода газа должно соответствовать требованиям федерального закона «Об обеспечении единства измерений», действующей нормативно-технической документации Госстандарта России, «Основным положениям по автоматизации, телемеханике и АСУ ТП транспортировки газа (раздел 10, АСУ ТП ГИС)», ОАО «Газпром», 1996 г. и «Основным положениям по автоматизации ГРС» от 17.12.2001 г.

Обслуживание узла измерения расхода газа должно осуществляться по инструкции, утвержденной руководством Организации.

Узлы учета газа должны охватывать весь проектный диапазон измерений. Калибровку приборов измерения расхода газа производить в соответствии с требованиями завода изготовителя.

Для ГРС с вахтенной формой обслуживания допускается установка между помещениями оператора и приборной стеклянной перегородки с герметичным уплотнением, с учетом требований к помещениям различной категории по взрыво и пожароопасности.

При эксплуатации узла измерения расхода газа все контрольно-измерительные приборы должны быть поверены или откалиброваны.

Наименование потребителя "Бугурусланмежрайгаз"

Тип замерного устройства - счетчик СГ16М 1000; диаметр – 150 мм ;

Тип вторичной аппаратуры - Суперфлоу, Гиперфлоу Коректор;

Тип замерного устройства - счетчик СГ16М 1000; диаметр – 100 мм ;

Тип вторичной аппаратуры - Суперфлоу, Гиперфлоу Коректор;

4.3 Оборудование ГРС

4.3.1 Трубопроводы

Входной газопровод

Наружный диаметр (мм) 89 толщина стенки (мм) 6;

Величина давления (МПа) Мах 7,5 min 7;

Выходной газопровод

Наружный диаметр (мм) 159 толщина стенки (мм) 6 ;

Наименование потребителя: - «Бугурусланмежрайгаз»;

Ведомство потребителя - «Оренбургрегионгаз»

Фактическая загрузка (тыс. м3/час) maх 2,4 min 0,2;

Максимально допустимое давление в сетях ГРО (МПа) 0,3

Фактическое выходное давление (МПа) лето 0,3 зима 0,3

4.3.2 Фильтры

Фильтры сетчатые типа ФС предназначены для защиты от попадания инородных частиц в ответственные элементы трубопроводных систем: клапаны, форсунки, расходомеры и т.д.

В зависимости от размеров фильтры выпускаются Y-образного и конусного типа.

Фильтр устанавливается перед защищаемым элементом, улавливает и собирает посторонние частицы, содержащиеся в потоке. Степень очистки потока определяется размером ячеек в сетке фильтрующего элемента.

На рисунке 3 представлена типовая конструкция фильтра сетчатого Y-образного типа. Фильтрующий элемент 2, установленный в корпусе 1 и

закрепленный крышкой 3, выполнен в виде двухслойного полого цилиндра,

наружный слой которого – перфорированный большими отверстиями лист из коррозионностойкой стали, а внутренний слой – мелкоячеистая тканая сетка из коррозионностойкой проволоки.

Поток, проходя через фильтроэлемент, замедляется, и инородные тяжелые частицы за счет сил инерции попадают в полость крышки. Более легкие частицы не пропускаются сеткой фильтроэлемента. Скопившаяся грязь удаляется при снятии с корпуса крышки и фильтроэлемента.

Для успешной работы фильтра необходимо соблюсти только два условия – устанавливать его крышкой вниз на горизонтальных участках трубопроводов, следя, чтобы направление потока через фильтр соответствовало стрелке на его корпусе. На корпусе фильтра имеются приливы 4, в которых могут выполняться отверстия для присоединения манометров. С их помощью, по

перепаду давлений на фильтроэлементе, можно следить за накоплением грязи в

фильтре. Иногда для облегчения очистки фильтров нас просят выполнить резьбовое отверстие под сливной штуцер в крышке 3. По специальному заказу мы можем закрепить на внутренней стороне крышки магнитные стержни, на которых будут оседать мелкие металлические частицы.

Рис.9 - Типовая конструкция фильтра сетчатого Y-образного

4.3.3 Подогреватель газа

Подогреватель газа - вертикальный, 2-х ходовой по газу представляет собой вертикальный сосуд, разделенный перегородкой на верхнюю и нижнюю части, состоит из корпуса верхнего, корпуса нижнего, трубного пучка из u-образных трубок, закрепленных в трубной доске, перегородок для теплоносителя и газа, предохранительных клапанов, кожух подогревателя имеет фланцевый разъем.

Газ движется по u-образным трубкам, закрепленным в трубной доске, вода - в межтрубном пространстве, разделенном перегородками. Горячая вода в подогреватель поступает от двух отопительных агрегатов, расположенных в отсеке подготовки теплоносителя. Защита водяной системы от повышения давления, в случае прорыва газов в трубном пучке теплообменника, осуществляется предохранительными клапанами (в случае прорыва газа клапаны перекрывают подвод и отвод теплоносителя к подогревателю).

В качестве теплоносителя возможно также использование незамерзающей жидкости типа "Тосол".

Рис. 10 - Подогреватель газа - вертикальный

Подогреватель газа cостоит из корпуса верхнего 1, корпуса, нижнего 2, трубного пучка 3,перегородки для теплоносителя 4, перегородки для газа 5, штуцеров: а-вход природного газа Ду50ч150, б-выход природного газа Ду50ч150, в- вход теплоносителя Ду 40ч80, г-выход теплоносителя Ду40ч80, д, е-слив конденсата Ш 3/4", ж-стравливатель воздуха Ш 3/4", и-слив теплоносителя М12ч18, к,л- установка дифманометра Ду 8.

4.3.4 Территория ГРС

Территория ГРС должна быть ограждена и содержаться в надлежащем техническом и санитарно-гигиеническом состоянии, обеспечивающем соблюдение требований по пожарной охране и охране окружающей среды. На ограждении территории ГРС должна быть табличка с названием станции и указанием номера телефона ЛПУ и её принадлежности к Организации, а также лица, ответственного за эксплуатацию ГРС.

Для входа на территорию ГРС в ограждении должна быть сделана калитка, а для въезда автотранспорта - ворота. Калитка и ворота должны запираться на замки. Для вызова оператора необходимо установить звуковой сигнал. Для въезда на ГРС предусматривается подъездная дорога с площадкой для стоянки автотранспорта, на которой устанавливаются знаки «Движение запрещено» и «Газ - с огнем не приближаться».

Территория ГРС и подъездная дорога (площадка для а/м) не должны иметь неровностей, шурфов, котлованов, приямков и промоин, бордюры не должны иметь просадок и перекосов.

Пешеходные дорожки зимой должны очищаться от снега и наледи, а летом подметаться.

Для закрепления поверхности грунта от пыли и размывов на территории ГРС следует высаживать декоративные растения. На территории ГРС и охранного крана, а также с наружной стороны на расстоянии 3 м от ограждения ГРС и охранного крана, периодически должна выкашиваться травянистая и кустарниковая растительность.

На территории ГРС должны быть предусмотрены (в соответствии с проектом):

– туалет;

– операторная с умывальником (кроме централизованной формы обслуживания);

– мастерская для ремонта оборудования (на вновь вводимых и реконструируемых ГРС);

– запас питьевой и технической воды или стационарный источник воды (кроме централизованной формы обслуживания).

Для исключения возможности доступа посторонних лиц к оборудованию и приборам ГРС, её территория в соответствии с проектом должна быть ограждена, высота ограждения должна быть не менее 2 метров. ГРС должна быть оснащена охранной сигнализацией, сигнализирующей о проникновении посторонних лиц и колючей проволокой по периметру ограждения.

Охранная зона ГРС и газопровода-отвода устанавливается согласно «Правилам охраны магистральных трубопроводов».

ЗАКЛЮЧЕНИЕ

ЛПУМГ занимается подачей газа потребителям с определенным давлением, степенью очистки, одоризации и коммерческим учетом расхода газа. На предприятии работают высококвалифицированные опытные специалисты, которые добросовестно выполняют свои обязанности, внедряют новые технологии для повышения эффективности производства.

ГРС является опасным производственным объектом, поэтому в первый же день моего пребывания на практике мне провели инструктаж по технике безопасности и внутреннего трудового распорядка.

ГРС № 72 Северного ЛПУМГ представляет собой объект повышенной опасности в силу следующих факторов:

– наличия пожаро- и взрывоопасных веществ (природный газ), обращающихся на объекте;

– размещения оборудования на ограниченной по площади территории;

– большого количества запорной и регулирующей арматуры.

Безопасность обслуживания объектов магистральных газопроводов может быть обеспечена только при наличии постоянного контроля за герметичностью газопроводов, оборудования, запорной арматуры и приборов, а также контроля за загазованностью помещений.

В целом прохождение практики дало мне много информации для общего развития, также я узнала много нового об объекте магистрального газопровода: газораспределительных станциях. Итогами производственной практики является мой отчет, где я использовала материалы учебных пособий и собственные знания, полученные во время практики.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Гильмутдинов Ш.К. Производственная практика. Методические указания – Альметьевск: Альметьевский государственный нефтяной институт, 2015. – 16с.

2. Гольянов А.И. Газовые сети и газохранилища – Уфа: ООО Издательство научно-технической литературы «Монография», 2004. – 303с.

3. ВРД 39-1.10-069-2002 Положение по технической эксплуатации газораспределительных станций магистральных газопроводов, – распоряжение ОАО «Газпром» № 24., 2003.

4. Учебно-методическое пособие «Оператор газораспределительной станции» Часть 1. Эксплуатация газораспределительных станций УМ-07-33-2010. ООО «Газпром трансгаз Самара», 2010.

5. Учебно-методическое пособие «Оператор газораспределительной станции» Часть 2. Эксплуатация газораспределительных станций УМ-07-33-2011. ООО «Газпром трансгаз Самара», 2011.

Дата добавления: 2018-04-15; просмотров: 1556; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!