Дозаторы непрерывного действия

Лабораторная работа № 13

Тема: Машины и оборудование для производства бетона и

Бетонных работ

Задание 1: Объяснить принципиальную технологическую схему бетонного завода.

Приготовление бетонной смеси состоит из операций по приему и складированию составляющих материалов (цемента и заполнителей), дозирования и перемешивания их и выдачи готовой бетонной смеси на транспортные средства (рис. 7.26). Иногда в данный технологический цикл включаются дополнительные операции. Так, при бетонировании конструкций в условиях отрицательных температур необходимо подогревать заполнители и воду; при применении бетонов с добавками (противоморозными, пластифицирующими, порообразующими и др.) следует предварительно приготовить водный раствор этих добавок.

Бетонную смесь приготовляют по законченной или расчлененной технологии. При законченной технологии в качестве продукции получают готовую бетонную смесь, при расчлененной — отдозированные составляющие — сухую бетонную смесь.

Основными техническими средствами для приготовления бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

Технологическое оборудование компонуют по одноступенчатой (вертикальной) или двухступенчатой (партерной) схеме (рис. 7.27). Вертикальная схема характеризуется тем, что материальные элементы (цемент» заполнители) один раз поднимают на необходимую высоту, а затем под действием собственной массы они перемещаются по ходу технологического процесса. При двухступенчатой схеме составляющие бетонной смеси сначала поднимают в расходные бункера, затем они опускаются самотеком, проходят через дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель.

|

|

|

Приготовление бетонной смеси в зависимости от условий ее потребления организуют одним из следующих способов.

Районные заводы снабжают готовыми смесями строительные объекты, расположенные на расстояниях, не превышающих технологически допускаемые расстояния автомобильных перевозок.

Районный завод обычно обслуживает стройки, находящиеся в радиусе действия до 25... 30 км.

Районные заводы имеют годовую мощность 100.. 200 тыс. м3 бетонной смеси. Технологическое оборудование скомпоновано по вертикальной схеме. Завод заключает бетоносмесительный цех, состоящий из одной, двух или трех бетоносмесительных установок (секций), каждая из которых рассчитана на самостоятельную работу. Подобные установки представляют собой сооружение башенного типа с металлическим каркасом, имеющим в плане форму прямо-угольника, и примыкающей к нему наклонной галереей для ленточного конвейра.

|

|

|

Основными сборочными единицами установки (на примере односекционной бетоносмесительной установки с двумя бетоносмесителями производительностью 20 м3/ч) являются ленточный конвейер, поворотная воронка, элеватор, комплект дозаторов (цемента, заполнителей и воды), расходные бункера, приемная воронка, бетоносмесители и раздаточные бункера (рис. 7.28).

Заполнители четырех фракций подаются на четвертый этаж башни ленточным конвейером и с помощью поворотной воронки направляются в соответствующие отсеки бункеров. Цемент подается горизонтальным винтовым конвейером и элеватором и по распределительным желобам направляется в один из двух отсеков бункера в соответствии с маркой.

Указатели уровня, предусмотренные в отсеках бункеров, сигнализируют о наполнении их материалами На третьем этаже башни размещено дозировочное отделение, в котором установлены два дозатора заполнителей, один дозатор цемента и два дозатора воды Отдозированные материалы попадают в приемную воронку и далее в смесительные барабаны, расположенные на втором этаже

|

|

|

Управление дозаторами и смесителями ведется с пультов, расположенных соответственно на третьем и втором этажах Готовая бетонная смесь из бетоносмесителей выгружается в раздаточные бункера

Заводы готовят и сухие товарные смеси В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и приготовляют на объекте в бетоносмесителях или в процессе транспортирования в автобетоносмесителях Районные заводы экономически оправданы, если в районе их действия гарантировано потребление продукции в течение 10 15 лет

Приобъектные заводы обычно обслуживают одну крупную строительную площадку в течение 5 6 лет Такие заводы выполняют сборно-разборными блочной конструкции (рис 7 29), что делает возможным их перебазировку за 20 30 сут на трейлерах грузоподъемностью 20 т

Построечные бетоносмесительные установки (рис 7 30) обслуживают одну строительную площадку или отдельный объект при месячной потребности в бетоне до 1,5 тыс. м3. Такие установки компонуют по партерной схеме

В качестве построечных применяют также мобильные бетонос-месительные установки, которые смонтированы на специальном полуприцепе и имеют производительность до 20 м3/ч. Конструкция установок позволяет в течение смены приводить их в транспортное положение и перевозить на буксире на очередной объект (рис. 7 31) Использование таких установок особенно целесообразно на крупных рассредоточенных объектах, расположенных от бетонных заводов на расстояниях, превышающих технологически допустимые Это могут быть мобильные бетонорастворные установки, что увеличивает гибкость системы централизованного обеспечения товарными смесями и повышает надежность работы установок

|

|

|

Задание 2: Описать кинематическую схему гравитационного передвижного бетоносмесителя.

Гравитационные смесители предназначены для приготовления подвижных смесей и выпускаются передвижными и стационарными, цикличного и непрерывного действия.

Передвижные гравитационные цикличные смесители имеют объем готового замеса 65, 165 и 330 л и применяются в качестве самостоятельных машин для приготовления подвижных бетонных смесей с крупностью заполнителя до 70 мм и строительных растворов на объектах с небольшими и средними объемами работ. Смесители с объемом готового замеса 65 л выпускают на колесном ходовом устройстве, с объемом 165 и 330 л — на полозьях.

Смеситель (рис. 6.2, а) с объемом готового замеса 65 л состоит из грушевидного смесительного барабана 1, на внутренней поверхности которого закреплены три сменные перемешивающие лопасти 2, привода 3, приводящего смесительный барабан во вращение, рамы 4 с колесным ходом и механизм поворота (наклона) барабана с фиксирующим устройством. Вращение барабану сообщается от электродвигателя 7 (рис. 6.2, 6) через клиноременную передачу 6 и двухступенчатый цилиндроконический редуктор 5. Барабан 4 жестко закреплен на тихоходном валу редуктора и вращается с частотой 27 мшг1. При загрузке компонентов и их смешивании барабан наклонен к горизонту под углом 12°, а при выгрузке готовой смеси — под углом 40°. Исходные материалы загружают в смеситель вручную, а выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз. Смеситель может выдавать до 2 м3/ч при 30 циклах в 1 ч. Перевод барабана из положения загрузки и смешивания в положение выгрузки осуществляют вручную с помощью рукоятки управления, установленной на корпусе редуктора. В каждом положении барабан фиксируется штырем рукоятки управления, входящим в отверстие кронштейна на раме смесителя.

Передвижные гравитационные бетоносмесители с объемом готового замеса 165 и 330 л оборудованы ковшовым подъемником с индивидуальным приводом для загрузки предварительно отдозированных сухих компонентов смеси в барабан и вододозировочным устройством для отмеривания дозы воды на замес.

Смесительный барабан 5 (рис. 6.3) с размещенными внутри лопастями жестко закреплен на выходном валу трехступенчатого цилиндроконического редуктора 7 с фланцевым электродвигателем 12. Привод барабана встроен в траверсу 11, которую поворачивают вместе с барабаном вокруг горизонтальной оси вручную с помощью штурвала 6 через одноступенчатый редуктор 13. Удержание барабана в различных положениях обеспечивается фиксирующим устройством 14. Перемешивание компонентов производится при наклонном положении оси барабана, а выгрузка готовой смеси — путем опрокидывания вращающегося барабана отверстием вниз. Загрузка сухих компонентов в смесительный барабан производится загрузочным ковшом 1. Механизм подъема и опускания ковша включает два подъемных барабана 2 для навивки концов каната 8, охватывающего ковш, самотормозящийся червячный редуктор 3 и фланцевый электродвигатель 4. При на

вивании каната на барабаны ковш с компонентами поднимается по направляющим рамы в крайнее верхнее положение и разгружается в смеситель путем опрокидывания. Два концевых выключателя 9 и 10 автоматически отключают электродвигатель в крайних положениях ковша. В вододозировочную систему бетоносмесителя входит дозатор с краном, которым по достижении заданной дозы отключают воду. Продолжительность одного цикла составляет 110... 130 с.

Задание 3: Объяснить принцип работы дозаторов циклического и непрерывного действия.

Бетонные смеси заданных составов получают при точном дозировании (отмеривании) компонентов (цемент, заполнители, вода и добавки) перед поступлением в бетоносмеситель. Погрешность дозирования составляющих материалов бетонной смеси допускается для цемента, воды и добавок ±2%, для заполнителей ±2,5% по массе (СНиП ИМ5—76).

Цикличное или непрерывное дозирование осуществляют с помощью дозаторов для заполнителей, цемента, воды и добавок.

Дозаторы цикличного действия отмеривают загруженную в мерник дозу материала и после разгрузки повторяют цикл.

Дозаторы непрерывного действия выдают равномерным потоком материал, отмериваемый непрерывно.

По принципу действия дозаторы делятся на объемные, весовые и объемно-весовые (смешанные).

Объемные дозаторы просты по конструкции, однако обеспечить на них необходимую точность дозирования сыпучих составляющих бетонной смеси трудно. Объясняется это влиянием физико-механических свойств сыпучих материалов (влажность, крупность, объемная масса), а также способом заполнения мерника (интенсивность и высота истечения, степень уплотнения). Погрешность дозирования повышается с увеличением крупности материалов, интенсивности и высоты его истечения. Объемные дозаторы жидкости равноценны по точности дозирования весовым дозаторам, поэтому их широко используют при приготовлении бетонной смеси.

Объемное дозирование сыпучих составляющих применяется на отдельно стоящих бетоносмесителях и бетоносмесительных установках непрерывного действия малой производительности.

Весовые дозаторы сыпучих составляющих бетонной смеси дают более высокую точность дозирования. Поэтому весовое дозирование сыпучих компонентов применяют повсеместно на бетоносмесительных установках средней и большой производительности.

Объемно-весовые дозаторы предназначены для дозирования компонентов бетона на легких заполнителях — керамзитобетона. По объему дозируют керамзит, поскольку его доза по массе не является характерной величиной из-за колебания в широких пределах величины объемной массы.

Суммарная заданная масса керамзита и песка обеспечивается добавлением необходимого количества песка по массе.

По способу управления дозаторы бывают с ручным, дистанционным и автоматическим управлением.

При ручном управлении цикличных дозаторов открывают и закрывают впускные и выпускные затворы вручную. При управлении дозаторами непрерывного действия вручную изменяют производительность, регулируя высоту слоя материала или скорость его передвижения.

При дистанционном управлении загрузку, дозирование и выгрузку материалов производят с пульта управления. Дозировщик, наблюдая за стрелками циферблатных указателей, нажимает соответствующие кнопки (ключи, тумблеры) управления исполнительными механизмами загрузки и выгрузки мерника дозатора.

В дозаторах непрерывного действия дистанционное регулирование их производительности осуществляют с пульта.

При автоматическом управлении загрузка, дозирование и выгрузка материалов на цикличных дозаторах и изменение производительности дозаторов непрерывного действия происходит автоматически.

В дозаторах цикличного действия ручное и дистанционное управление применяют как на объемных, так и на весовых дозаторах, автоматическое — только на весовых. В дозаторах непрерывного действия ручное управление используют только при объемном дозировании, дистанционное — при объемном и весовом, автоматическое— при весовом.

Дозаторы цикличного действия

Объемные дозаторы. Для сыпучих составляющих материалов бетонной смеси объемных дозаторов промышленность не выпускает.

Для воды и жидких добавок объемные дозаторы изготовляют в комплекте с бетоносмесителями малой вместимости (до 330 л по объему готового замеса) и отдельно для бетонных заводов со смесителями такой же вместимости.

Наибольшее распространение получил дозатор ДВК-40 (рис. 1), который может работать в цикличном или непрерывном режиме.

В корпусе дозатора под действием потока воды вращается крыльчатка. Частота вращения крыльчатки прямо пропорциональна количеству проходящей через нее воды, которое фиксируется показанием стрелки 5. За один оборот через дозатор проходит 100 л воды.

При цикличном режиме работы жидкость дозируют следующим образом. Совмещают стрелку с нулем шкалы, вращая установочное кольцо с циферблатом. После этого открывают пробковый кран и следят за движением стрелки. Отмерив необходимую дозу, перекрывают воду.

Рис. 1. Дозатор жидкости ДВК-40: 1 — фильтр, 2 — корпус, 3 — установочное кольцо, 4 — циферблат, 5 — стрелка, 6 — счетная головка; 7—крыльчатка, 8 — сливная пробка

Весовые дозаторы. Весовой дозатор состоит из весового дозировочного бункера (мерника), загрузочного устройства, грузоприемных рычагов, весового механизма и механизмов управления.

Загрузочное устройство может быть выполнено в виде затвора, с помощью которого впускают и регулируют поток материалов, поступающий в мерный сосуд дозатора из расходного бункера бетоно-смесительной установки.

Загружать материалы можно также с помощью питателей (лотка или винтового конвейера), устанавливаемых между выпускным отверстием бункера и мерником дозатора, которые обеспечивают более равномерную загрузку дозатора.

Весовые дозаторы устраивают одно- и многофракционными. У однофракционных дозаторов каждый весовой бункер в комплекте с весовым устройством предназначен для одной фракции материала.

У многофракционных дозаторов с общим весовым устройством в одном бункере поочередно отвешиваются нарастающим итогом две-четыре фракции заполнителей.

Автоматические дозаторы АДУБ применяют на бетоносмеси-тельных установках с несколькими бетоносмесителями вместимостью 330, 800 и 1600 л по объему готового замеса.

Комплект дозаторов типа АДУБ состоит из автоматических весовых дозаторов для заполнителей (песка, гравия или щебня) АВДИ, цемента АВДЦ и жидкостей (воды, добавок, дозируемых в жидком виде, и водных растворов этих добавок) АВДЖ.

Дозаторы типа АДУБ управляются по сигналам, вырабатываемым индуктивными преобразователями Д-3.

Число дозаторов в комплекте зависит от типа бетоносмеситель-ной установки. В комплект могут входить два дозатора для заполнителей, дозатор для жидкостей и дозатор для цемента.

Автоматические дозаторы АВДИ-425М и АВДИ-1200М (рис. 2) многофракционные, предназначены для последовательного взвешивания двух фракций — песка и щебня (гравия). На раме дозатора смонтированы две впускные воронки с впускными секторными затворами, которые открываются и закрываются с помощью пневмоцилиндров. К раме прикреплена на подвесках рычажная система, состоящая из грузоприемных рычагов и, передаточных рычагов, тяги. Площадка, на которой установлен циферблатный указатель, прикреплена к раме на стяжках. Циферблатный указатель соединен с рычажной системой с помощью тяги. К рычажной системе на крюках подвешен весовой бункер с выпускным затвором и пнев-моцилиндром. Для управления пневмоцилиндрами на раме укреплены три электропневматических клапана, соединенных с пневмоцилиндрами с помощью резинотканевых рукавов. Для блокировки впускных и выпускных затворов установлены конечные выключатели. Для успокоения колебаний весовой системы внизу под циферблатным указателем установлен демпфер, закрытый кожухом вместе с тягой и передаточным рычагом.

Дозатор АВДИ-425М по конструкции анологичен дозатору АВДИ-1200М, но отличается от него габаритными размерами и грузоподъемностью.

Дозатор АВДИ-2400М однофракционный, отличается от предыдущих грузоподъемностью и габаритными размерами.

Дозаторы цемента АВДЦ снабжены двумя винтовыми питателя-Ми для подачи цемента двух разных марок из расходных бункеров в весовой.Дозаторы жидкостей АВДЖ аналогичны по конструкции дозаторам для заполнителей.

Для загрузки бетоносмесителей вместимостью 750 и 1500 л освоено производство дозаторов ДБ, которые предназначены для замены дозаторов АДУБ. По конструкции дозаторы ДБ не отличаются от дозаторов АДУБ, но имеют большие пределы дозирования.

Рис. 2. Автоматический весовой дозатор заполнителей АВДИ-1200М:

1 — кожух, 2, 27 — тяги, 3 — крюки, 4, 17 — грузоприемные рычаги, 5 — подвески, 6, 29, 30 — передаточные рычаги, 7, 15, 21 — пневмоцилиндры, 8, 14 — воронки, 9, 11, 13 — электропневматические клапаны, 10, 12, 22 — конечные выключатели, 16 — рама, 18, 19 — секторные впускные затворы, 20 — весовой бункер, 23 —выпускной затвор, 24 — циферблатный указатель, 25 — демпфер (масляный успокоитель), 26 — площадка, 28 — регулировочный винт,

31 — стяжка

Дозаторы непрерывного действия

Дозаторы непрерывного действия обеспечивают непрерывное автоматическое весовое или объемное дозирование материалов с погрешностью не выше предусмотренной для дозаторов цикличного действия.

Создано несколько типов дозаторов, предназначенных для автоматизированных бетоносмесительных установок и заводов непрерывного действия, которые рассчитаны на выдачу до 240 м3/ч бетонной смеси.

Автоматические весовые дозаторы. Дозаторы заполнителей. К ним относятся дозаторы СБ-26А, СБ-110, СБ-114.

Маятниковый дозатор СБ-26А (рис. 4, а) предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щебня и гравия) на бетоносмесительных установках производительностью до 30 м3/ч. Дозатором СБ-26А можно дозировать материал крупностью до 40 мм. Дозатор включает в себя следующие основные части: воронку-питатель, весовой конвейер с приводом и рычажную систему. К воронке крепятся подвески призменных опор, на которых подвешен конвейер.

Рис. 4. Дозатор заполнителей СБ-26А:

в —схема дозатора, б — дозатор в состоянии равновесия, в — дозатор в со* стоянии, при котором количество дозируемого материала меньше заданного; 1 — воронка-питатель, 2—подвески, 3 — призменные опоры, 4 — неподвижная заслонка, 5 — подвижная заслонка, 6 — грузы, 7 — винты, 8 — натяжной барабан, 9—лента, 10—приводной барабан, 11— звездочка, 12—цепная передача, 13—щека рамы конвейера, 14 — вариатор, 15 — рычаг

Весовой конвейер состоит из двух щек, натяжного и приводного 10 барабанов, промежуточной передачи, ленты шириной 650 мм и связующих деталей, образующих раму. Натяжение ленты осуществляется винтами.

Привод конвейера включает в себя вариатор с редукторной приставкой и электродвигателем и цепную передачу.

Рычажная система состоит из связи, рычага, призменной опоры, подвижной заслонки и перемещаемых грузов.

Материал из расходного бункера поступает через воронку-питатель на ленту весового конвейера. Высота слоя материала на ленте устанавливается подвижной и неподвижной заслонками.

Конвейер с материалом на ленте уравновешивается противовесами с грузами (рис. 4,6).

Вариатором устанавливается необходимая скорость движения ленты, а следовательно, и производительность дозатора.

При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки, изменяя соответственно высоту слоя материала на ленте до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается (рис. 4,в).

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Задание 4: Изучить устройство, принцип действия и область применения автобетоносмесителя.

Автобетоносмесители применяют для приготовления бетонной смеси в пути следования от питающих отдозированными сухими компонентами специализированных установок к месту укладки, приготовления бетонной смеси непосредственно на строительном объекте, а также транспортирования готовой качественной смеси с побуждением ее при перевозке. Они представляют собой гравитационные реверсивные бетоносмесители с индивидуальным приводом, установленные на шасси грузовых автомобилей.

Главным параметром автобетоносмесителей является объем готового замеса (в м3). Технологическое оборудование отечественных автобетоносмесителей имеет одинаковую конструкцию и максимально унифицировано. Автобетоносмесители работают при температуре окружающего воздуха от -30 до +40 °С.

Автобетоносмеситель (рис. 6.12) с объемом готового замеса 4 м3 смонтирован на шасси 1 грузового автомобиля КамАЗ. Рабочее оборудование автобетоносмесителя включает раму 9, смесительный барабан 4 с загрузочно-разгрузочным устройством, механизм 3 вращения барабана, дозировочно-промывочный бак 2, водяной центробежный насос, систему управления оборудованием с рычагами 10, 12 и контрольно-измерительные приборы 11. Смесительный барабан имеет три опорные точки и наклонен к горизонту под углом 15°. Загрузочно-разгрузочное устройство состоит из загрузочной 5 и разгрузочной 6 воронок, складного лотка 7 переменной длины и поворотного устройства 8. Лоток может поворачиваться при разгрузке в горизонтальной плоскости на угол до 180° и в вертикальной плоскости на угол до 60°. На внутренней поверхности барабана укреплены две спиральные лопасти 11 (рис. 6.13), угол наклона которых подобран таким образом, что при вращении в одном направлении компоненты смеси направляются в нижнюю часть барабана, где происходит их гравитационное перемешивание, а при вращении в обратную сторону лопасти подают готовую смесь к приемному лотку, соединенному с поворотным разгрузочным желобом. Вращение барабану 9 сообщается от индивидуального дизельного двигателя 3 через реверсивный зубчатый редуктор 5 и цепную передачу 6, ведомая звездочка 8 которой жестко прикреплена к сферическому днищу барабана. Барабан опирается спереди на раму шасси центральной цапфой 7, а сзади — гладким бандажом 10 на опорные ролики 12, установленные на шарикоподшипниках. Привод обеспечивает две частоты вращения барабана в обе стороны при загрузке, перемешивании и разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки. Приготовление смеси в пути следования производят при дальности транспортировки не более 10.. .15 км, при этом отдозированные компоненты в смесительный барабан загружают одновременно. При перевозках на большие расстояния в барабан загружают сначала сухие компоненты (цемент и заполнители), а подачу воды и приготовление смеси производят непосредственно на объекте. Заданная порция воды подается в смесительный барабан из дозировочно-промывочного бака центробежным насосом 1 через сопло в загрузочной воронке. Через то же сопло производится промывка барабана водой после разгрузки. Привод насоса осуществляется от двигателя 3 через карданный вал 4 и клиноременную передачу 2. При транспортировке готовой бетонной смеси во избежание ее расслаивания барабан вращается с пониженной частотой, непрерывно перемешивая смесь.

Автобетоносмеситель (рис. 6.12) с объемом готового замеса 4 м3 смонтирован на шасси 1 грузового автомобиля КамАЗ. Рабочее оборудование автобетоносмесителя включает раму 9, смесительный барабан 4 с загрузочно-разгрузочным устройством, механизм 3 вращения барабана, дозировочно-промывочный бак 2, водяной центробежный насос, систему управления оборудованием с рычагами 10, 12 и контрольно-измерительные приборы 11. Смесительный барабан имеет три опорные точки и наклонен к горизонту под углом 15°. Загрузочно-разгрузочное устройство состоит из загрузочной 5 и разгрузочной 6 воронок, складного лотка 7 переменной длины и поворотного устройства 8. Лоток может поворачиваться при разгрузке в горизонтальной плоскости на угол до 180° и в вертикальной плоскости на угол до 60°. На внутренней поверхности барабана укреплены две спиральные лопасти 11 (рис. 6.13), угол наклона которых подобран таким образом, что при вращении в одном направлении компоненты смеси направляются в нижнюю часть барабана, где происходит их гравитационное перемешивание, а при вращении в обратную сторону лопасти подают готовую смесь к приемному лотку, соединенному с поворотным разгрузочным желобом. Вращение барабану 9 сообщается от индивидуального дизельного двигателя 3 через реверсивный зубчатый редуктор 5 и цепную передачу 6, ведомая звездочка 8 которой жестко прикреплена к сферическому днищу барабана. Барабан опирается спереди на раму шасси центральной цапфой 7, а сзади — гладким бандажом 10 на опорные ролики 12, установленные на шарикоподшипниках. Привод обеспечивает две частоты вращения барабана в обе стороны при загрузке, перемешивании и разгрузке. Частоту вращения при загрузке выбирают в зависимости от производительности питающей установки. Приготовление смеси в пути следования производят при дальности транспортировки не более 10.. .15 км, при этом отдозированные компоненты в смесительный барабан загружают одновременно. При перевозках на большие расстояния в барабан загружают сначала сухие компоненты (цемент и заполнители), а подачу воды и приготовление смеси производят непосредственно на объекте. Заданная порция воды подается в смесительный барабан из дозировочно-промывочного бака центробежным насосом 1 через сопло в загрузочной воронке. Через то же сопло производится промывка барабана водой после разгрузки. Привод насоса осуществляется от двигателя 3 через карданный вал 4 и клиноременную передачу 2. При транспортировке готовой бетонной смеси во избежание ее расслаивания барабан вращается с пониженной частотой, непрерывно перемешивая смесь.

Автобетоносмеситель с гидравлическим приводом и с объемом готового замеса барабана 5 м3 отличается от автобетоносмесителя с механическим приводом системой привода барабана и отбора мощности, а также возможностью бесступенчатого регулирования частоты вращения смесительного барабана в диапазоне 0...20 мин-1. Вращение смесительному барабану сообщается от реверсивного гидромотора с рабочим давлением 25 МПа через планетарный редуктор. Питание гидромотора осуществляется от регулируемого реверсивного гидронасоса, получающего вращение от коробки отбора мощности через карданный вал.

Задание 5: Изучить устройство, принцип действия, область применения, достоинства и недостатки беспоршневого (шлангового) бетононасоса непрерывного действия с гидравлическим приводом.

Принцип действия беспоршневых (шланговых) бетононасосов непрерывного действия с гидравлическим приводом значительно отличается от принципа действия поршневых бетононасосов периодического действия с механическим или гидравлическим приводом. Он состоит из насосной камеры, соединенной нейлоново-неопренным шлангом, с одной стороны, с побудителем, а с другой — с потребителем бетонной смеси, подающейся по бетоноводу. Насосная камера представляет собой герметичный цилиндрический корпус, внутри которой на роторе в виде связанных между собой стальных пластин смонтированы два обрезиненных ролика. Ротор посажен на вал, проходящий через ось цилиндрической камеры, по внутренней цилиндрической поверхности которой проложен гибкий шланг, охватывающий примерно *Д ее окружности. При вращении ротора с двумя обрезиненными роликами они сдавливают шланг. Система с обрезиненными роликами и гибким шлангом выполняет роль насоса, проталкивая порцию бетонной смеси по шлангу. Камера постоянно находится под разрежением 0,008…0,009 МПа, создаваемым вакуум-насосом производительностью 0,5 м3/ч. Вследствие разрежения шланг расширяется, засасывая порцию бетонной смеси из смесителя-побудителя.

Рабочий процесс прокачивания бетонной смеси осуществляется следующим образом. Ролик, совершая планетарное движение, обкатывает шланг и выталкивает смесь в бетоновод. После обкатывания шланг стремится восстановит), свою первоначальную форму под действием упругих сил, этому также способствует разрежение в камере. Порция бетонной смеси под действием атмосферного давления засасывается в шланг, а диаметрально расположенный ролик выдавливает ее в бетоновод.

При образовании пробки в гибком шланге изменяют направление вращения ротора и выдавливают пробку в обратном направлении в побудитель; бетоновод очищают с помощью резинового пыжа, закладываемого в загрузочный раструб бункера. При заполнении бункера водой и включении ротора бетононасос работает в режиме водяного насоса. При необходимости шланг, находящийся внутри рабочей камеры, легко заменяется. Для этого освобождают его от обоих зажимов и включают ротор, который выводит его из камеры. После этого обратным вращением ротора новый шланг устанавливают внутри камеры и крепят зажимы.

К достоинствам таких бетононасосов можно отнести:

пониженный расход энергии вследствие равномерности движения бетонной смеси;

простое исполнение гидропривода;

возможность прокачки бетонных смесей с легкими инертными заполнителями;

неизменяющееся сечение шланга способствует лучшему перекачиванию, так как отсутствуют резкие перепады давления, бетононасос прост в обслуживании и эксплуатации.

Однако бетононасосы этого типа имеют недостатки:

очень высокие требования к составам и подвижности перекачиваемых бетонных смесей;

небольшое давление, развиваемое бетононасосом, что ограничивает дальность подачи;

незначительный срок службы гибкого шланга, находящегося внутри рабочей камеры бетононасоса.

Заменять гибкий шланг, как показывает практика, необходимо после перекачки 2000…3000 и3 бетонной смеси. Все это ограничивает возможность широкого применения шланговых бетононасосов с гидравлическим приводом. Эти бетононасосы особенно эффективны там, где заполнителем является гравий и при перекачивании тощих бетонных смесей в гражданском и промышленном строительстве для всякого рода стяжек, армо-цементных конструкций и т. п. Они работают с подачей до 60 м3/ч бетонной смеси на высоту до 30 н с давлением до 3,5 МПа по шлангу диаметром 125 мм.

Устройство роторных бетононасосов несколько отличается от устройства поршневых. В отличие от последних, в роторных бетон из приемного бункера попадает не в камеру, а сразу в резиновый шлаг. Ролики, расположенные по наружной стороне шланга, при вращении прижимают его, таким образом проталкивая раствор к выходу бетоновода.

Различие систем работы бетононасоса обусловлено, в первую очередь, потребностями строительной отрасли. Так, роторная система позволяет использовать смесь с более крупным наполнителем, обеспечивая при этом более равномерную и непрерывную, в сравнении с поршневой, подачу бетона. К тому же необходимое промывание составляющих частей по окончанию работ у роторной системы производить легче, чем поршневой.

Но и у роторной, и поршневой систем есть свои недостатки. Так, поршневой бетононасос страдает от быстрого износа поршневой части – бетонное молочко и частицы наполнителя, неизменно проникающие внутрь механизма, разрушают его. Кроме того, при некоторых видах работ порционная, неравномерная подача бетона, которую осуществляет поршневой механизм как следствие своих конструктивных особенностей, неприемлема.

У роторной системы бетононасоса основная проблема – низкая производительность. Такие бетононасосы предпочтительнее использовать для небольшого объема работ. Еще один минус – очень быстрый износ шланга, через который осуществляется подача. И чем крупнее наполнитель, чем выше фракция щебня или гравия в его составе, тем быстрее врется шланг под воздействием твердых частиц.

Задание 6: Изучить устройство, принцип действия, область применения, достоинства

и недостатки поршневых бетононасосов с механическим приводом.

Бетоно- и растворонасосы осуществляют транспортирование смесей по трубам в труднодоступные места — подвалы, отдельные помещения на различных этажах и т. д. Наиболее рационален трубопроводный транспорт для подачи бетонной смеси на расстояние до 300 м по горизонтали и до 40 м по вертикали. Отечественной промышленностью выпускаются поршневые бетононасосы производительностью 5, 10, 15, 20 и 40 м3/ч с механическим приводом и бетононасос производительностью 15 м3/ч с гидравлическим приводом.

Поршневой бетононасос (рис. 7.7) состоит из цилиндра и поршня, соединенного шатуном с эксцентриковым валом. К цилиндру прикреплена клапанная коробка с двумя цилиндрическими клапанами. Один клапан впускной, другой — нагнетательный. Над впускным клапаном установлен бункер для бетонной смеси со смесительным валом, обеспечивающим поддержание смеси в жидком состоянии. Открытие и закрытие клапанов осуществляются рычагами, соединительными тягами с кулисным механизмом, приводимым в действие эксцентриками, укрепленными на коленчатом валу привода поршня.

Бетононасос соединён быстроразъемными зажимами с бетоноводом, состоящим из набора труб длиной 3 м каждая и имеющих диаметр от 114 до 283 мм.

Рис. 7.7. Поршневой бетононасос с механическим приводом:

а — такт всасывания; б — такт нагнетания; 1 — бункер; 2. 3 — лопастные побудители; 4 — всасывающий клапан; 5 — бетоновод; 6 — нагнетательный клапан; 7 — цилиндр; 8 — поршень; 9 — шатун; 10 — коленчатый вал; 11 — кулисный механизм; 12 — тяги управления

Рабочий процесс насоса состоит из такта впуска, при котором впускной клапан открывает доступ смеси из бункера в цилиндр при движении поршня назад, и такта нагнетания, при котором впускной клапан закрыт, а нагнетательный открыт и поршень совершает рабочий ход, проталкивая смесь из цилиндра в бетоновод. Затем процесс повторяется. Периодически бетононасос и бетоновод необходимо промывать водой под давлением.

Бетононасос механического действия (поршневой) работает следующим образом. При всасывающем ходе поршня 5, приводимого кривошипно-шатунным механизмом 7, бетонная смесь из приемного бункера 2 засасывается через открытый всасывающий клапан 3 в транспортный цилиндр 4. Одновременно нагнетательный клапан 6 перекрывает выход в бетоновод 1. При достижении поршнем крайнего положения (правого) закрывается горловина приемного бункера и открывается нагнетательный клапан; при обратном ходе поршня бетонная смесь выталкивается в бетоновод. При непрерывной работе бетононасоса бетоновод полностью заполняется смесью, которая движется благодаря высокому давлению в нем. Дальность транспортирования по горизонтальному участку трубопровода 200-250 м, по вертикали - 40 м. Максимальная производительность бетононасоса составляет 40 м3/ч.

Схема работы бетононасоса механического действия

Бетононасосы с механическим приводом, в которых поршень приводится в движение от кривошипно-шатунного механизма, имеют короткий ход поршня (300...400 мм), что создает неравномерный режим подачи, высокие сопротивления перекачивания и ограниченный радиус действия насоса (до 300 м по горизонтали и до 40 м по вертикали). Поэтому в последние годы их, как правило, не применяют. Бетононасосы с гидравлическим приводом имеют значительно больший ход поршня (1500...2500 мм) и высокую равномерность подачи смеси.

Задание 7: Изучить устройство, принцип действия и область применения маслогидравлической схемы привода цилиндров.

Автобетононасосы предназначены для подачи свежеприготовленной бетонной смеси с осадкой конуса 6... 12 см в горизонтальном и вертикальном направлениях к месту укладки при возведении сооружений из монолитного бетона и железобетона. Они представляют собой самоходные мобильные бетонотранспортные машины, состоящие из базового автошасси, бетононасоса с гидравлическим приводом и шарнирно сочлененной стрелы с бетоноводом для распределения бетонной смеси в зоне действия стрелы во всех ее пространственных положениях. Автобетононасосы конструктивно подобны и оборудуются двухцилиндровыми гидравлическими поршневыми и роторно-шланговыми бетононасосами.

Поршневой гидравлический бетононасос (рис. 6.14) состоит из двух бетонотранспортных цилиндров 6, поршни которых получают синхронное движение во взаимно противоположных направлениях от индивидуальных рабочих гидроцилиндров 10, осуществляя попеременно такт всасывания смеси из приемной воронки 3 и такт нагнетания ее в бе- тоновод 1. Движение поршней согласовано с работой поворотного бетонораспределительного устройства 2, поворот которого на определенный угол осуществляется с помощью двух гидроцилиндров 12. Когда в одном из бетонотранспортных цилиндров бетонная смесь всасывается из воронки, во втором через поворотную трубу распределительного устройства смесь нагнетается в бетоновод 1.

Поршневой гидравлический бетононасос (рис. 6.14) состоит из двух бетонотранспортных цилиндров 6, поршни которых получают синхронное движение во взаимно противоположных направлениях от индивидуальных рабочих гидроцилиндров 10, осуществляя попеременно такт всасывания смеси из приемной воронки 3 и такт нагнетания ее в бе- тоновод 1. Движение поршней согласовано с работой поворотного бетонораспределительного устройства 2, поворот которого на определенный угол осуществляется с помощью двух гидроцилиндров 12. Когда в одном из бетонотранспортных цилиндров бетонная смесь всасывается из воронки, во втором через поворотную трубу распределительного устройства смесь нагнетается в бетоновод 1.

В конце хода нагнетания распределительное устройство изменяет свое положение одновременно с переключением хода приводных гидроцилиндров с помощью следящей системы.

Приемная воронка оборудована в верхней части решеткой 4, а в нижней — лопастным побудителем с приводом 11.

Бетонотранспортные цилиндры помещены в корпус 5, имеющий резервуар 8 для промывочной воды и сообщающийся со штоковыми полостями бетонотранспортных цилиндров. При замене промывочную воду сливают через спускное отверстие, перекрываемое крышкой с рукояткой 7. Бетононасос снабжен электрогидравлическим блоком управления 9.

Гидравлический привод обеспечивает более равномерное движение смеси в бетоноводе, предохраняет узлы насоса от перегрузок и позволяет в широком диапазоне регулировать рабочее давление и производительность машины. Двухпоршневые бетононасосы с гидравлическим приводом обеспечивают диапазон регулирования объемной подачи от 5 до 65 м3/ч при максимальной дальности подачи до 400 м по горизонтали и до 80 м по вертикали.

Задание 8: Изучить устройство, принцип действия, область применения, достоинства

и недостатки растворонасоса.

Растворонасосы предназначены для транспортирования (перекачивания) строительных и штукатурных растворов подвижностью от 5 см и более по резинотканевым и металлическим раствороводам к месту производства работ, а также для нанесения на поверхности штукатурных слоев, отделочных и изоляционных материалов с помощью форсунки или бескомпрессорного сопла. Растворная смесь, перекачиваемая растворонасосами, должна быть свежеприготовленной и перед поступлением в растворонасос процежена через сито с ячейками 3x3...5x5 мм (в зависимости от крупности заполнителя раствора). Поэтому растворонасосы работают в комплекте с приемным бункером и виброситом для приема и процеживания раствора, всасывающим рукавом и сборным напорным раствороводом. Принцип работы растворонасосов основан на периодическом изменении объема их рабочей камеры, увеличивающегося при всасывании растворной смеси из приемного бункера и уменьшающегося при воздействии на смесь вытеснителя, выталкивающего раствор в напорную магистраль.

По способу воздействия вытеснителя на перекачиваемый раствор различают диафрагменные, поршневые и винтовые растворонасосы.

По направлению движения раствора в рабочей камере при всасывании различают противоточные (направление движения раствора при всасывании противоположно его силе тяжести) и прямоточные (направление движения раствора при всасывании совпадает с направлением его силы тяжести). В прямоточных растворонасосах выделяющийся при всасывании свободный воздух скапливается в верхней части камеры, тем самым ухудшая условия всасывания. Поэтому преимущественное распространение получили противоточные растворонасосы.

Вдиафрагменных растворонасосах перекачивание раствора осуществляется при периодических деформациях плоской резиновой диафрагмы, давление которой передается от движущегося возврат- но-поступательно плунжера через промежуточную жидкость. Промышленность выпускает растворонасосы производительностью 2; 4 и 6 м3/ч, которые имеют одинаковую конструкцию и принцип работы, максимально унифицированы и монтируются на одноосных тележках. Растворонасосы применяются в составе передвижных штукатурных агрегатов и станций.

Каждый диафрагменный растворонасос состоит из насосной части, привода, кривошипно-шатунного механизма с плунжером, предохранительных устройств, пульта управления и тележки с ходовыми колесами, на которой смонтированы все узлы растворонасоса. Насосная часть включает (рис. 7.1) рабочую 2 и насосную 15 камеры, резиновую диафрагму 16, всасывающий 1 и нагнетательный 4 самодействующие шаровые клапаны. Перекачивание раствора осуществляется подвижной плоской резиновой диафрагмой 16, давление которой передается от движущегося возвратно-поступательно плунжера 11 через промежуточную жидкость (воду) постоянного объема. Раствор в рабочую камеру 2 с диафрагмой и самодействующими клапанами поступает снизу вверх (т. е. противоточно) из приемного бункера с процеживающим виброситом под действием вакуума, попеременно создаваемого при рабочем ходе плунжера. Возвратно-поступательное движение плунжеру сообщается от электродвигателя через клиноременную передачу 13, одноступенчатый зубчатый редуктор 12 и кривошипно-шатунный механизм 14.При движении плунжера вправо промежуточная жидкость втягивает диафрагму до соприкосновения ее с ограничительной решеткой, и в рабочей камере создается вакуум, вследствие чего из приемного бункера через всасывающее колено 17 и всасывающий клапан 1 в рабочую камеру засасывается раствор. При движении плунжера влево промежуточная жидкость выгибает внутрь рабочей камеры диафрагму, которая выталкивает раствор через открытый (под давлением раствора) нагнетательный клапан 4 (впускной клапан 1 под действием собственной силы тяжести и противодавления раствора закрыт) в воздушный колпак 6, а затем в растворовод 8. Подъем клапанов во время работы насоса ограничивается скобами-ограничителями 5.

Воздушная подушка, образующаяся в воздушном колпаке в процессе работы насоса, выравнивает давление на раствор, поступающий в растворовод, уменьшая его пульсацию. Давление-в воздушном колпаке контролируется манометром 7. Предохранительный клапан 10, отрегулированный на давление 1,5 МПа, сообщает полость насосной камеры 15 с заливочным устройством 9 при повышении максимально допустимого рабочего давления в раствороводе. При кратковременных остановках растворонасоса и при работе по замкнутому циклу раствор выпускают через перепускной клапан 3. Управление работой растворонасоса осуществляется с пульта, установленного на насосе. На пульте смонтированы реле давления, магнитный пускатель, пакетные выключатели, колодка штепсельного разъема. Реле давления соединяется гибким рукавом с датчиком, установленным на воздушном колпаке, и осуществляет дистанционное управление насосом. Реле срабатывает на отключение привода растворонасоса при давлении 1,41 МПа; включение происходит при давлении 0,4 МПа.

Основными недостатками диафрагменных насосов являются: низкая долговечность резиновой диафрагмы (не более 100 маш-ч); снижение подачи (производительности) растворонасоса в результате неполного заполнения насосной камеры водой из-за ее утечек и испарения.

Производительность (подача) диафрагменных насосов 2...6 м3/ч, максимальное рабочее давление 1,5 МПа, число двойных ходов плунжера 165 мшг1, дальность подачи раствора по горизонтали 100.. .200 м, по вертикали 20...40 м.

Поршневые растворонасосы применяют для перекачивания растворов подвижностью не менее 5...7 см и крупностью фракции не более 5...12 мм. Перекачивание раствора осуществляется движущимся возвратно-поступательно поршнем, непосредственно воздействующим на раствор и осуществляющим его всасывание и нагнетание.

Поршневые насосы могут иметь один или два поршня.

Поршневые растворонасосы характеризуются: независимостью подачи от развиваемого напора и хорошей всасывающей способностью, высоким ресурсом цилиндропоршневой группы (около 2000 маш-ч). Поршневые растворонасосы максимально унифицированы и предназначены для комплектации штукатурных агрегатов и станций. Они монтируются, как правило, на колесных тележках, что обеспечивает их высокую мобильность.

Каждый поршневой растворонасос состоит из привода, цилиндропоршневой группы, рабочей и клапанной камер со всасывающим и нагнетательным шаровыми самодействующими клапанами, воздушного колпака (кроме двухпоршневых) для сглаживания пульсации давления, пульта управления и рамы, на которой смонтированы все узлы растворонасоса. Цилиндропоршневая группа растворонасосов включает составной резиновый поршень и гильзу цилиндра с хромированной внутренней поверхностью, что обеспечивает высокий ресурс группы. В штоковую полость цилиндра заливается вода для смазки и охлаждения трущихся пар.

На рис. 7.2 показана кинематическая схема поршневого растворонасоса. Вращение от электродвигателя 1 передается через клиноременную передачу 2 и конический одноступенчатый редуктор 3 тихоходному валу, на обоих концах которого имеются эксцентрики 4. Вращательное движение эксцентриков преобразуется в возвратно-поступательное движение шарнирно соединенной с ними вилки 5, сообщающей возвратно-поступательное движение поршню 7 и качательное движение насосной камере 6. Благодаря креплению к эластичной диафрагме 8 насосная камера может отклоняться на угол ±5° от горизонтальной оси. Диафрагма жестко зажата клапанной камерой 9 и опорной стойкой 10.Растворонасос снабжен реле давления, отключающим электродвигатель при превышении максимального рабочего давления на 1, 1 МПа, и перепускным устройством, разгружающим напорный растворовод при избыточном давлении раствора.

Растворонасос смонтирован на двухосной тележке с обрезиненными колесами и съемным дышлом и может перемещаться по строительной площадке вручную или транспортным средством.

Производительность (подача) одиопоршневых насосов 2...4 м3/ч, максимальное рабочее давление 1,5...3,5 МПа, дальность подачи по горизонтали 60...250 м, по вертикали 30...60 м.

Растворонасосы с воздушным колпаком эффективно работают при давлении до 3,0 МПа. Для работы на больших давлениях применяют дифференциальные растворонасосы.

Дифференциальный растворонасос (рис 7.3) обеспечивает высокую равномерность подачи раствора подвижностью не менее 5 см за счет попеременной работы поршней 4 и 11, движущихся в двух параллельных цилиндрах — основном 5 и компенсационном 10. Длина хода основного поршня в 2 раза больше, чем у компенсационного. Штоки 3 я 12 этих поршней кинематически связаны через ролики 1 и 14 с кулачками торцового типа 2 и 15, расположенными на общем валу 13. Вращение валу с кулачками сообщается от электродвигателя через двухскоростную клиноременную передачу, редуктор и соединительную муфту 16.

При вращении кулачка 2 поршень 4 основного цилиндра 5 осуществляет ход всасывания и нагнетания. Во время хода всасывания раствор через всасывающий патрубок 6 поступает в основной цилиндр. При этом всасывающий клапан 7 открыт, а нагнетательный 8 закрыт. Во время хода нагнетания поршень основного цилиндра вытесняет одну половину порции раствора в нагнетательный патрубок 9, а другую — в компенсационный цилиндр 10. При движении основного поршня 4 на всасывание поршень 11 компенсационного цилиндра вытесняет порцию раствора в нагнетательный патрубок 9. На выходе из растворонасоса установлен перепускной кран, позволяющий изменять направление потока раствора из растворонасоса в приемный бункер или в нагнетательную магистраль. Растворонасос имеет двойную производительность (подачу) 2 и 4 м3/ч и перекачивает растворы на расстояние до 300 м (при подаче 2 м3/ч) по горизонтали и до 100 м по вертикали при максимальном рабочем давлении 4 МПа. Им комплектуют передвижные штукатурные станции.

Винтовые растворонасосы в отличие от поршневых не имеют клапанов и применяются для перекачивания штукатурных растворов на гипсовых вяжущих, гипсовых замазок, шпаклевок, паст, мастик и малярных составов различной вязкости. В качестве вытеснителя у таких насосов используется винт, вращающийся в неподвижной обойме. Винтовые насосы характеризуются высокой равномерностью подачи, простотой конструкции и эксплуатации, компактностью и малой массой. Они развивают рабочее давление до 2 МПа и обеспечивают дальность подачи материала до 100 м по горизонтали и до 60 м по вертикали. Винтовыми насосами комплектуются передвижные штукатурные и малярные агрегаты и станции, передвижные агрегаты и станции для устройства сплошных наливных полов и мастичных кровель.

Насосный узел винтового насоса (рис. 7.4) включает чугунный или стальной однозаходный винт 5 с шагом Sв и резиновую обойму 4 с эластичной рабочей поверхностью, податливой в радиальном направлении. Обойма заключена в жесткий съемный корпус — стяжной хомут 6. К насосному узлу материал подается из приемного бункера 3 винтовым питателем 7. Винт и питатель соединены шарнирной муфтой и получают вращение от электродвигателя 1 через редуктор 2. Насос соединяется с нагнетательным раствороводом с помощью быстроразъемного соединения. Поперечное сечение винта — окружность диаметром d, центр которой смещен относительно оси винта на величину эксцентриситета е. Рабочая поверхность обоймы представляет собой двухзаходный винт с шагом Sо, в 2 раза большим шага винта ротора, т. е. Sо = 2Sв.

Насосный узел винтового насоса (рис. 7.4) включает чугунный или стальной однозаходный винт 5 с шагом Sв и резиновую обойму 4 с эластичной рабочей поверхностью, податливой в радиальном направлении. Обойма заключена в жесткий съемный корпус — стяжной хомут 6. К насосному узлу материал подается из приемного бункера 3 винтовым питателем 7. Винт и питатель соединены шарнирной муфтой и получают вращение от электродвигателя 1 через редуктор 2. Насос соединяется с нагнетательным раствороводом с помощью быстроразъемного соединения. Поперечное сечение винта — окружность диаметром d, центр которой смещен относительно оси винта на величину эксцентриситета е. Рабочая поверхность обоймы представляет собой двухзаходный винт с шагом Sо, в 2 раза большим шага винта ротора, т. е. Sо = 2Sв.

Оси обоймы и винта смещены также на величину эксцентриситета е. При вращении винта его геометрическая ось вращается вокруг оси обоймы по окружности радиусом е. Винт осуществляет планетарное движение относительно оси обоймы, а каждое его сечение участвует одновременно в двух вращениях относительно параллельных осей. Это сложное движение может быть представлено как результат качения без скольжения подвижной центроиды диаметром 2е по неподвижной центроиде диаметром 4е. В каждом положении винт и обойма контактируют между собой и образуют замкнутые камеры, заполняемые перекачиваемым материалом. При вращении винта камеры с материалом непрерывно перемещаются по винтовой линии вдоль оси обоймы от всасывающей полости насоса к нагнетательной, благодаря чему обеспечивается высокая равномерность подачи материала. Наличие эластичной обоймы позволяет перекачивать растворы с твердыми наполнителями и исключает заклинивание винта. Для обеспечения герметичности сопряженных поверхностей винта и обоймы размеры поперечного сечения винта выполняются несколько большими, чем у обоймы. Разница радиусов поперечных сечений винта и обоймы характеризуется первоначальным натягом δо, величину которого выбирают с учетом размеров винтовой поверхности, развиваемого давления, точности изготовления винта и обоймы и модуля упругости материала обоймы.

В процессе работы насоса фактическое значение натяга между ротором и статором меняется за счет абразивного износа и деформации обоймы под действием внутреннего давления. Для изменения натяга в сопряженных поверхностях обоймы и винта, регулировки рабочего давления и производительности (подачи) насоса служит стяжной хомут 6. Рабочее давление контролируется манометром.

Основными параметрами, определяющими эксплуатационные характеристики винтовых растворонасосов, являются диаметр d, шаг Sв и эксцентриситет оси е винта и первоначальный натяг пары винт—обойма δо. Параметры d, Sв и е определяют профиль рабочих органов и объемов замкнутых камер, а δо — расходную, энергетическую и стойкостную характеристики насоса.

Задание 9: Изучить устройство, принцип действия, область применения, достоинства

и недостатки принципиальной схемы автобетононасоса.

Автобетононасос (рис. 6.16) подает товарный бетон в горизонтальном и вертикальном направлениях к месту укладки с помощью распределительной стрелы 4 с бетоноводом 9 или инвентарного бетоновода. Распределительная стрела состоит из трех шарнирно сочлененных секций, движение которым в вертикальной плоскости сообщается гидроцилиндрами двустороннего действия 5, 7 и 11. На раме автобетононасоса смонтированы гидробак 6, бак для воды 10 и компрессор 12. Стрела монтируется на поворотной колонне 3, опирающейся на раму 15 шасси 1 через опорно-поворотное устройство 2, поворачивается в плане на 360° гидравлическим поворотным механизмом и имеет радиус действия до 19 м. Прикрепленный к стреле шарнирно сочлененный секционный бетоновод 9 заканчивается гибким шлангом 13. Бетонная смесь подается в приемную воронку 14 бетононасоса 8 из автобетоносмесителя или автобетоновоза. При работе автобетононасос опирается на выносные гидравлические опоры 16. Автобетононасосы имеют переносной пульт дистанционного управления движениями стрелы, расходом бетонной смеси и включением-выключением бетононасоса, что позволяет машинисту находиться вблизи места укладки смеси.

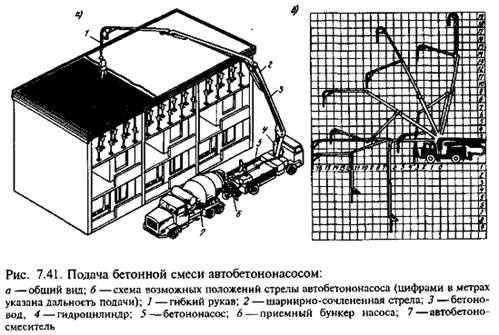

В настоящее время широко применяют автобетононасосы, представляющие собой бетононасос с полноповоротной распределительной стрелой, смонтированной на раме, которая, в свою очередь, укреплена на шасси автомобиля (рис. 7.41). Автобетононасосы предназначены для подачи бетонной смеси к месту укладки как по вертикали, так и по горизонтали. По стреле, состоящей из трех шарнирно сочлененных частей, проходит бетоновод с шарнирами вставками в местах сочленений стрелы, заканчивающейся гибким распределительным рукавом.

Нормальная эксплуатация бетононасосов обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь подвижностью 5... 15 см, удовлетворяющую требованиям удобоперекачиваемости, т. е. способности ее транспортирования по трубопроводу на предельные расстояния без расслоения и образования пробок. Оптимальная подвижность бетонной смеси с точки зрения ее удобоперекачиваемости 6... 8 см, а водоцементное отношение —0,4... 0,6.

Задание 10: Изучить устройство, принцип действия и область применения вибраторов

различного вида, а также виброплощадок.

При укладке бетонную смесь уплотняют с целью вытеснения содержащегося в ней воздуха и более компактного расположения составляющих. Уплотняют бетонную смесь вибрированием, сообщая ее частицам механические колебания, возбудителями которых являются вибраторы. При вибрировании бетонная смесь приобретает повышенную подвижность, способствующую вытеснению воздуха и заполнению всех пустот между арматурой и опалубкой. От качества уплотнения зависят прочность и долговечность сооружения или изделия.

Колебания в вибраторах создаются двумя способами: вращением закрепленной на валу неуравновешенной массы (дебаланса) и возвратно-поступательным направленным перемещением массы. Вращение неуравновешенной массе может сообщаться от различного рода двигателей: электрического (электромеханические вибраторы), пневматического (пневматические вибраторы), гидравлического (гидромеханические вибраторы), внутреннего сгорания (моторные вибраторы). Возвратно-поступательное движение массе сообщается электромагнитом (электромагнитные вибраторы). Одновальные дебалансные и планетарные вибраторы возбуждают круговые колебания; дебалансные вибраторы с четным количеством валов, маятниковые одновальные и электромагнитные вибраторы —- направленные.

В строительстве наибольшее распространение получили электрические и пневматические вибраторы с круговыми колебаниями. По сравнению с электрическими пневматические вибраторы применяются реже, так как они нуждаются в компрессорной установке и при работе издают шум. Электрические вибраторы в индексе модели имеют буквенное обозначение ИВ, пневматические — ВП. Цифровая часть индекса означает номер модели, буквы после цифрового индекса — порядковую модернизацию вибратора. Каждый вибратор характеризуется вынуждающей силой, статическим моментом дебалансов, частотой и амплитудой колебаний.

Частоту колебаний вибратора подбирают в зависимости от подвижности бетонной смеси и размера фракций ее заполнителей. Бетонные смеси с крупными фракциями заполнителей уплотняют вибраторами с низкой частотой и большой амплитудой колебаний, с мелкими фракциями — вибраторами с высокой частотой и малой амплитудой  колебаний. У большинства вибраторов частота колебаний соответствует средним фракциям заполнителей. Продолжительность работы вибратора на одной позиции должна быть такой, чтобы обеспечить достаточное уплотнение бетонной смеси; конец вибрирования определяют по внешним признакам уплотнения бетонной смеси — прекращение оседания смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков.По способу воздействия на уплотняемую бетонную смесь различают поверхностные (рис. 6.17, а), наружные (рис. 6.17, б) и глубинные (рис. 6.17, в) вибраторы.

колебаний. У большинства вибраторов частота колебаний соответствует средним фракциям заполнителей. Продолжительность работы вибратора на одной позиции должна быть такой, чтобы обеспечить достаточное уплотнение бетонной смеси; конец вибрирования определяют по внешним признакам уплотнения бетонной смеси — прекращение оседания смеси, появление цементного молока на ее поверхности и прекращение выделения воздушных пузырьков.По способу воздействия на уплотняемую бетонную смесь различают поверхностные (рис. 6.17, а), наружные (рис. 6.17, б) и глубинные (рис. 6.17, в) вибраторы.

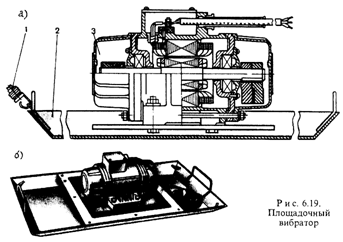

Поверхностные электрические вибраторы передают колебания уложенной массе бетона через корытообразную прямоугольную площадку (площадочные вибраторы) или удлиненную балку-рейку (виброрейки). Такие вибраторы перемещают по уплотняемой поверхности в процессе работы вручную с помощью гибких тяг. Их применяют при бетонировании неармированных или армированных одиночной арматурой перекрытий, полов, сводов, дорожных покрытий, откосов каналов и других конструкций толщиной не более 0,25 м, выполняемых в монолите.

В качестве вибровозбудителей поверхностных вибраторов применяют одновальные электрические дебалансные вибраторы общего назначения с круговыми колебаниями и встроенным электродвигателем.Поверхностные электрические вибраторы имеют одинаковые по конструкции одновальные вибрационные дебалансные механизмы со встроенным электродвигателем (мотор-вибраторы), возбуждающие круговые колебания. Составными элементами мотор-вибратора (рис 6.18) являются трехфазный асинхронный электродвигатель 2 с короткозамкнутым ротором, на консольных концах вала которого жестко закреплены два дебаланса 3, симметрично расположенные относительно электродвигателя, и литой алюминиевый корпус 1 с четырьмя кронштейнами 4 для крепления с помощью болтов к основанию, передающему колебания уплотняемой смеси. Статический момент каждого дебаланса равен половине общего статического момента дебалансов вибратора. Дебалансы закрыты крышками. Вал ротора опирается на два ролико- или шарикоподшипника, установленных в подшипниковых щитах.

Для регулирования величины вынуждающей силы, создаваемой вибратором, каждый дебаланс выполнен из двух скрепляемых между собой частей — поворотной и неподвижной относительно вала ротора, при изменении взаимного положения которых изменяется статический момент дебаланса и соответствующая ему величина вынуждающей силы. При настройке вибратора на определенную величину вынуждающей силы подвижные части обоих дебалансов поворачиваются относительно закрепленных на валу ротора неподвижных частей на одинаковый угол.

Частота вращения вала ротора электродвигателя равна частоте колебаний корпуса вибратора. По частоте возбуждаемых колебаний различают вибраторы нормальной частоты, оснащенные электродвигателями с синхронной частотой вращения вала ротора 50 с-1, и вибраторы низкой и высокой частоты с синхронной частотой вращения меньше или больше 50 с-1.

В конструкциях поверхностных вибраторов используются мотор-вибраторы с электродвигателями напряжением 36...42 В, мощностью 0,26...0,6 кВт. Они развивают вынуждающую силу 2...9 кН при частоте колебаний 50 Гц. Вибраторы подключают к электрической сети переменного тока напряжением 220/380 В, частотой 50 Гц через понижающий трансформатор.

Площадочный вибратор (рис. 6.19) передает колебания уложенной массе бетона через корытообразную прямоугольную в плане металлическую площадку 2, к которой болтами жестко прикреплен мотор-вибратор. При работе площадочный вибратор уплотняет отдельные участки заранее распределенного слоя бетонной смеси. Вибратор перемещают в процессе работы вручную с помощью тяг 1 с рукоятками или с помощью легких грузоподъемных средств. Электродвигатель вибратора мощностью 0,6 кВт подключают к питающему кабелю через штепсельное соединение. Вибратор развивает вынуждающую силу 4,5...9,0 кН. Размеры опорной площадки вибратора (ширина х длина) составляют 600x1100 мм, масса 60 кг, амплитуда колебаний 0,2...0,3 мм.

Наружные вибраторы передают колебания уплотняемой смеси через опалубку или форму, к которым прикрепляются снаружи с помощью специальных крепежных устройств. Такие вибраторы применяют при бетонировании тонких густоармированных и высоких монолитных сооружений, изготовлении различных элементов сборных железобетонных конструкций — колонн, балок и т. п. Их используют также для побуждения выгрузки сыпучих и вязких материалов из воронок, бункеров, бадей и лотков. В качестве наружных вибраторов используют электрические дебалансные вибраторы общего назначения с круговыми колебаниями, электрические маятниковые вибраторы с направленными колебаниями и пневматические прикрепляемые вибраторы с планетарно-фрикционными вибровозбудителями.

Пневматические прикрепляемые вибраторы выполнены по единой конструктивной схеме и состоят из планетарного возбудителя и гибкого резинового шланга с пусковым краном, подсоединяемого к источнику сжатого воздуха — компрессору или внешней воздухопроводной линии. Основными элементами планетарно-фрикционного вибровозбудителя (рис. 6.20) являются статор 4 с одной текстолитовой лопаткой 5, закрепленный неподвижно в боковых щитах корпуса 1, и полый неуравновешенный относительно собственной оси ротор 3. Ротор выполняет роль бегунка-дебаланса и планетарно обкатывается вокруг статора. Лопатка, помещенная в продольном пазу статора, разделяет пространство между статором и ротором на две полости — рабочую А и выхлопную Б. Сжатый воздух, поступающий в рабочую полость через отверстие в статоре, приводит во вращение ротор, который планетарно обкатывается по цилиндрической поверхности статора, прижимаясь к ней под действием центробежной силы. Отработанный воздух из выхлопной полости выбрасывается в атмосферу через выпускные отверстия 2 в щитах корпуса,

Пневматические прикрепляемые вибраторы выполнены по единой конструктивной схеме и состоят из планетарного возбудителя и гибкого резинового шланга с пусковым краном, подсоединяемого к источнику сжатого воздуха — компрессору или внешней воздухопроводной линии. Основными элементами планетарно-фрикционного вибровозбудителя (рис. 6.20) являются статор 4 с одной текстолитовой лопаткой 5, закрепленный неподвижно в боковых щитах корпуса 1, и полый неуравновешенный относительно собственной оси ротор 3. Ротор выполняет роль бегунка-дебаланса и планетарно обкатывается вокруг статора. Лопатка, помещенная в продольном пазу статора, разделяет пространство между статором и ротором на две полости — рабочую А и выхлопную Б. Сжатый воздух, поступающий в рабочую полость через отверстие в статоре, приводит во вращение ротор, который планетарно обкатывается по цилиндрической поверхности статора, прижимаясь к ней под действием центробежной силы. Отработанный воздух из выхлопной полости выбрасывается в атмосферу через выпускные отверстия 2 в щитах корпуса,

Лопатка постоянно прижата к бегунку-дебалансу под давлением воздуха во внутренней полости статора. За счет планетарной обкатки вибратор возбуждает колебания высокой частоты 133...200 Гц.

Глубинные вибраторы имеют рабочий орган в виде цилиндрического вибронаконечника, погружаемого в уплотняемую смесь. Такие вибраторы применяют для уплотнения бетонных смесей при укладке их в монолитные неармированные бетонные и железобетонные конструкции с различной степенью армирования (фундаменты, стены, колонны, сваи, балки и др.), а также при изготовлении крупных бетонных и железобетонных изделий для сборного строительства.

Наружный диаметр и длину вибронаконечника вибраторов подбирают такими, чтобы обеспечить ему беспрепятственное движение в зазорах между арматурой. Глубинные вибраторы выпускают с электрическим и пневматическим приводами. Они могут быть ручными (обслуживаются оператором) и навесными (подвешиваются на крюк гидроподъемного устройства).

Вибровозбудитель электрических глубинных вибраторов может приводиться в действие через гибкий вал от переносного и располагаемого на поверхности электропривода (вибраторы с гибким валом) или от встроенного в вибронаконечник электрического или пневматического двигателя (вибраторы со встроенным двигателем). Глубинные вибраторы имеют дебалансные и фрикционно-планетарные вибровозбудители.

Глубинные ручные дебалансные вибраторы со встроенным электроприводом (рис. 6.22) имеют единую конструктивную схему. Де- балансный вибровозбудитель представляет собой герметически закрытый стальной цилиндрический корпус 6, в который встроены высокочастотный трехфазный асинхронный электродвигатель 4 с короткозамкнутым ротором 5 и полый дебалансный вал 1 с дебалансом 3, вращающийся в двух подшипниках качения 2. Подшипники смазываются жидкой смазкой, поступающей через полый дебалансный вал из нижней полости наконечника. В корпус встроен подшипниковый узел 7, на который опирается консоль вала ротора. Вращающийся дебаланс создает непрерывно меняющую свое направление вынуждающую силу, благодаря чему вибронаконечник совершает круговые колебания, которые передаются уплотняемой смеси. Частота колебаний вибронаконечника равна частоте вращения электродвигателя. Вибронаконечник соединен с рукоятью 10 оператора виброизолирующим резинотканевым рукавом 8 или металлической штангой, внутри которых проходит питающий кабель электродвигателя. В рукоять вмонтирован пакетный выключатель 9 для включения и выключения электродвигателя вибратора. Элек-

тродвигатели вибраторов работают на токе повышенной частоты (200 Гц) при напряжении 36...42 В и подключаются к внешней электросети через преобразователь частоты.

Глубинные ручные электрические вибраторы с гибким валом (рис. 6.23) однотипны по конструкции и состоят из переносного электродвигателя 1 с рукояткой для переноса и выключателем сменного вибронаконечника 3 с планетарным механизмом возбуждения колебаний и гибкого вала 2 для передачи крутящего момента от электродвигателя к шпинделю вибронаконечника. Такие вибраторы характеризуются повышенной частотой колебаний (167...334 Гц), малыми размерами наконечника (диаметр 51...76 мм, длина 420.. .430 мм) и применяются для уплотнения бетонных смесей с мелким заполнителем при изготовлении густо- и среднеармированных железобетонных конструкций и изделий. Вибронаконечники вибраторов с гибким валом могут работать в вертикальном или наклонном положении.

Глубинные ручные электрические вибраторы с гибким валом (рис. 6.23) однотипны по конструкции и состоят из переносного электродвигателя 1 с рукояткой для переноса и выключателем сменного вибронаконечника 3 с планетарным механизмом возбуждения колебаний и гибкого вала 2 для передачи крутящего момента от электродвигателя к шпинделю вибронаконечника. Такие вибраторы характеризуются повышенной частотой колебаний (167...334 Гц), малыми размерами наконечника (диаметр 51...76 мм, длина 420.. .430 мм) и применяются для уплотнения бетонных смесей с мелким заполнителем при изготовлении густо- и среднеармированных железобетонных конструкций и изделий. Вибронаконечники вибраторов с гибким валом могут работать в вертикальном или наклонном положении.

Вибронаконечник (рис. 6.24) состоит из корпуса 4, шпинделя 1, опирающегося на шарикоподшипники, дебаланса-бегунка 5 и упругой муфты 2, позволяющей бегунку-дебалансу отклоняться от оси вращения шпинделя на расчетный угол. Колебания корпуса вибронаконечника создаются бегунком-дебалансом, планетарно обкатывающимся по конусной поверхности неподвижной втулки или сердечника 6, жестко соединенных с корпусом. Бегунок-дебаланс выполнен заодно со штангой 3.Различают вибронаконечники с внутренней (рис. 6.24, б) и внешней (рис. 6.24, а) обкаткой дебаланса. У первых бегунок своей внутренней конической поверхностью обкатывается по конической поверхности пальца, запрессованного в днище корпуса, у вторых бегунок своей наружной конической поверхностью обкатывается по внутренней конической поверхности втулки, приваренной к корпусу.

При пуске вибратора бегунок-дебаланс сначала вращается в воздухе, а затем под действием центробежной силы начинает отклоняться от геометрической оси вибронаконечника на угол до 5° и наносить удары по втулке или пальцу, возбуждая колебания корпуса наконечника. Соответствующим подбором соотношения диаметров втулки и бегунка-дебаланса можно получать высокую частоту коле

баний корпуса вибратора при сравнительно небольшой частоте вращения вала электродвигателя.

Вращение шпинделю с дебалансом сообщается от переносного электродвигателя через гибкий вал правого вращения (во избежание его раскручивания) диаметром 8... 12 мм, заключенный в защитный резинометаллический шланг-броню. За гибкий вал вибратор удерживается при работе. На обоих концах гибкого вала имеются наконечники для присоединения к валу электродвигателя и шпинделю вибронаконечника. В качестве привода планетарных вибраторов используют асинхронные электродвигатели с короткозамкнутым ротором, работающие на токе нормальной частоты (50 Гц) при напряжении 36...42 В и подключаемые к внешней электросети через понижающий трансформатор. Электродвигатели монтируют на корытообразной подставке, позволяющей устанавливать привод на свежеуложенную смесь.

Задание 11: Объясните основные положения по безопасному использованию машин и

оборудования для производства бетонных работ.

Мероприятия по технике безопасности предусматриваются в проектах производства работ и технологических картах на отдельные процессы (опалубочные, арматурные, укладку бетона и др.).

Общими требованиями по технике безопасности являются вопросы охраны труда рабочих, занятых при производстве бетонных и железобетонных работ.

К работе могут допускаться только те опалубщики, которые прослушали инструктивный курс по технике безопасности и сдали соответствующий экзамен. Инженерно-технический персонал должен быть хорошо ознакомлен с проектом опалубочных работ, и в частности со специальными требованиями и условиями производства работ, и в процессе строительства добиваться обязательного их выполнения.

Бетонщики, работающие с вибраторами, должны предварительно пройти медицинское освидетельствование, которое периодически повторяют. Рукоятки вибраторов должны быть снабжены амортизаторами, отрегулированными так, чтобы амплитуда вибрации рукояток не превышала норм для ручного инструмента.

Провода от распределительного щитка к вибраторам должны быть заключены в резиновые шланги, а корпус электровибратора должен быть заземлен. Устройства для включения вибраторов должны быть закрытого типа. Во избежание обрыва провода и поражения бетонщиков током не разрешается перетаскивать вибратор за шланговый провод или кабель. Через каждые 30—35 мин вибратор необходимо выключать на 5—7 мин для охлаждения.

При появлении каких-либо неисправностей в вибраторе работа с ним должна быть прекращена. Вибраторы не разрешается обмывать водой, а после работы их очищают и насухо протирают. При переноске пневматического вибратора запрещается держать его за шланг. Во избежание возможного падения наружного вибратора при ослаблении тисков наружные электрические и пневматические вибраторы подвешиваются на канате или на веревке.

Каждый бетонщик, работающий с электрической ручной машиной (вибратор, затирочная машина), должен знать безопасные способы работы, меры защиты от поражения электрическим током и уметь оказать первую помощь пострадавшему. Без этих знаний бетонщик не должен допускаться к работе с электрическими ручными машинами. Бетонщики, работающие с вибраторами, обеспечиваются спецодеждой — резиновыми сапогами и перчатками. При работе с пневматическими вибраторами и при исправлении прорыва шланга, при продувке его и при других подобных работах глаза бетонщика должны быть защищены очками.

Основные требования техники безопасности при возведении высотных сооружений. Вокруг возводимого в скользящей опалубке сооружения внизу создается огражденная запретная зона с надписями, предупреждающими об опасности приближения. Ширина запретной зоны зависит от местных условий и принимается равной 20% высоты сооружаемого здания, но не менее 5 м.

Внутри строящегося здания, а также около него, где систематически работают или проходят люди, устраивают защитные навесы. Эти места огораживаются, а у входа на строящееся сооружение делается навес, который должен выступать за запретную зону.

Для защиты рабочих, работающих на подвесных подмостях по наружному периметру скользящей опалубки, устраивают козырьки, которые впоследствии используют в качестве опалубки карниза сооружения.

Ограждения рабочего пола следует устраивать высотой не менее 1,2 м, а ограждение подвесных подмостей— не менее 1,5 м. Поручни перил рекомендуется делать из досок, а ограждение должно иметь бортовые доски высотой не менее 150 мм, установленные на настиле.

В пролете между маршами устраиваются диафрагмы из сеток или досок через каждые 6—8 м. Запрещается устраивать лестницы, а также не рекомендуется применять для металлических подвесок сталь марки выше СтЗ.

Перед тем как приступать к эксплуатации скользящей опалубки и подвесных подмостей, они подвергаются тщательному осмотру и проверке техническим руководиством (главным инженером, старшим прорабом) строительства; особое внимание обращается на качество и надежность сварных и болтовых соединений элементов конструкций и, в частности, креплений рабочего пола и подвесных подмостей.

При осуществлении работ размещение запасов материалов на рабочем полу, а также бункеров и других устройств должно соответствовать проекту производства работ. Если материалы транспортируются на опалубку с помощью башенного крана, то на рабочем полу должен находиться сигнальщик, регулирующий путь движения груза.

Подъем опалубки должен исключать зацепление ее элементов за неподвижные конструкции (крюки подвесной опалубки перекрытия, связи стоек раскрепления и др.).

На рабочем полу опалубки отводятся места для курения, снабженные средствами огнетушения. Не разрешается устраивать на полу опалубки собрания и учебные экскурсии.

Работа на бетононасосах требует соблюдения требований безопасности.

· Начинать работу можно только после включения предупреждающих сигналов (звук, свет) и установки ограждений, если необходимо.

· Перед началом работы необходимо проверить состояние оборудования, в случае выявления дефектов следует произвести ремонт или замену деталей.

· Устанавливать агрегат необходимо на ровной поверхности с использованием специальных подкладок, на поворотах бетоновод должен закрепляться растяжками.

· Проводить наладку, очистку и установку бетоновода разрешается при отключенном двигателе техники.

· Во время работы запрещено отходить от техники на расстояние более 2 метров. Необходимо следить за состоянием рукавов и задвижек.

· Запрещено во время подачи бетона находиться в непосредственной близости от опасных участков: клинья бетоновода, задвижки, распределительная стрела.

· При вертикальной подаче смеси, бетоновод следует прочно закрепить, используя качественные материалы, которые будут удерживать его навесу.

· В случае формирования пробок запрещено их проталкивать во время работы агрегата.

Производить профилактику, ремонт техники и комплектующих запчастей необходимо после полного отключения двигателя. В процессе работы каждый член бригады должен использовать спецодежду, индивидуальные средства безопасности для исключения травматизма.

Дата добавления: 2018-04-15; просмотров: 1593; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!