Метрологическая экспертиза рабочего чертежа

Рабочий чертеж детали относится к конструкторским документам и разрабатывается на базе сборочного чертежа, на стадии разработки рабочей документации. Он содержит изображение детали и другие данные, необходимые для ее изготовления и контроля (ГОСТ 2.109-73).

На рабочем чертеже указывают размеры, предельные отклонения, шероховатость поверхностей и другие данные, которым должна соответствовать деталь перед сборкой.

На рабочих чертежах применяют условные обозначения (знаки, линии, буквенные и буквенно-цифровые обозначения), установленные в государственных стандартах.

На чертеже помещают основную надпись и дополнительные графы к ней в соответствии с требованиями ГОСТ 2.104-68.

На чертежах деталей и в спецификации условные обозначения материала должны соответствовать стандартным. При отсутствии стандарта на материал его назначают по техническим условиям.

На рабочих чертежах не допускается помещать технологические указания. Не допускается давать ссылки на отдельные пункты стандартов, а также на документы, определяющие форму и размеры конструкторских элементов изделий.

На каждую деталь выполняют отдельный чертеж. Исключение составляет группа изделий, обладающих общими конструктивными признаками, на которые выполняют групповой чертеж по ГОСТ 2.313-75.

Экспертизу чертежа детали начинают с проверки наличия и правильности заполнения всех надписей.

|

|

|

Важной частью работы является анализ всех геометрических параметров, указанных на чертеже и требований их точности, определения их достаточности и правильности обозначений.

Для этого необходимо:

Выписать все размеры и их предельные отклонения, включая размеры с указанными предельными отклонениями геометрических параметров.

Проверить взаимную увязку допусков геометрических параметров (размеров, расположения, формы, волнистости и шероховатости). Обратить внимание на рекомендации по относительной геометрической точности, согласующие эти допуски.

Установить контролепригодность заданных норм точности, т.е. указать комплект измерительных инструментов необходимый по точности и достаточный по количеству измеряемых параметров (размер, расположение, форма, волнистость и шероховатость). Обратить внимание на контролепригодность конструкции, т.е. на техническую возможность измерения любого параметра. Пример:

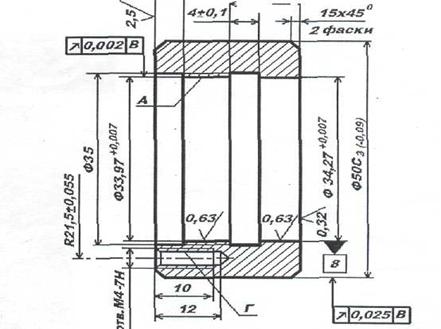

Рисунок 2.1 Чертеж гидропрессовой втулки

Примечания:

I.Не указанные предельные отклонения размеров: валов - по Вт отверстий - по Ах

2.Овальность и конусообразность поверхностей А и В не более 0,002 мм.

3.Отклонение центрального угла между осями двух любых отверстий Г не более 16'.

|

|

|

Метрологической экспертизе подлежит чертеж гидропрессовой втулки (рис 2.1).На чертеже детали имеем: восемь, ограниченных допусками, линейных размеров; ограниченный допуском угловой размер; два допуска формы, записанные текстом; четыре допуска на взаимное расположение поверхности.

Метрологическая экспертиза сборочных чертежей.

Исходя из цели МЭ сборочных чертежей по обеспечению эффективности измерений при контроле взаимосвязанных размеров отдельных деталей, узлов, и сборочных единиц, решается основная задача МЭ сборочных чертежей, сформулированная в МИ 1325—86 — установление соответствия показателей точности измерений требованиям эффективности и достоверности контроля и взаимозаменяемости.

Процедура проведения МЭ начинается с проверки увязки норм точности сборочных чертежей различных ступеней входимости с требованиями ТЗ (ТУ), определения их оптимальности и контролепригодности. Увязка осуществляется в соответствии с принципом подчиненности — нормы точности сборочных чертежей низшей ступени входимости должны подчиняться нормам точности сборочного чертежа ступенью выше и т. д. Особое внимание должно быть уделено нормам точности на взаимное расположение исполнительных поверхностей, составляющих основу технических требований сборочных чертежей.

|

|

|

Достижение взаимозаменяемости (полной, неполной, групповой взаимозаменяемости, пригонки и регулировки) обеспечивается правильным выбором и назначением баз (должен соблюдаться принцип единства баз) и расчетом размерных цепей. Поэтому метролог-эксперт при рассмотрении комплектности документации устанавливает наличие такого расчета, обычно состоящего из таблицы и текстовой части. При этом проверяется обоснованность выбранного метода расчета из числа следующих методов: проб и ошибок, равного квалитета, пропорционального влияния и равных

допусков.

На основе сравнения расчетного допуска исходного (замыкающего) размера (звена) с требуемым допуском конструктор должен назначить метод обеспечения взаимозаменяемости в процессе изготовления, контроля и испытаний деталей, узлов, сборочных единиц и изделия в целом. Если расчетный допуск исходного размера меньше или равен требуемому, то должен быть применен метод полной или неполной взаимозаменяемости. Если же расчетный допуск больше требуемого, то требуемую точность обеспечивают другими методами или видоизменяют схемы компоновки или же конструкции сборочных единиц, добиваясь уменьшения количества влияющих размеров.

|

|

|

Обеспечить требуемую точность можно также ужесточением (уменьшением) допусков на влияющие (составляющие) размеры (звенья) Однако этот метод крайне нежелателен ввиду усложнения и удорожания технологии изготовления, а также повышения требований к точность измерений.

Выявление размерных цепей начинается с выявления замыкающих звеньев. Для выявления последних необходимо иметь всю техническую документацию, относящуюся к данному изделию: полный комплект чертежей (чертежи деталей, сборочные чертежи, включая общие виды и схе мы), технические условия, нормы на приемку, инструкции, паспорт и другие НТД.

Собранное изделие должно отвечать вполне определенным требованиям, которые можно разделить на две группы по следующим признакам.

1. Точность взаимного расположения поверхностей или осей отдельных узлов, деталей обеспечивает надежную работу данного изделия при его эксплуатации. К этой группе требований относится, например, размер осевого зазора между шестерней и корпусом в шестеренчатом насосе (этот зазор оказывает влияние на давление на выходе); зазор между иглой и отверстием под нее в игольной пластине швейной машины, оказывающей влияние на качество строчки; зазор между статором и ротором в индукционных электромеханических преобразователям, оказывающий влияние на их метрологические характеристики; радиальное биение вала электродвигателя и расстояние от оси вращения вала до базовой поверхности.

2. Точность взаимного расположения поверхностей или осей отдельных узлов деталей обеспечивает собираемость изделия.

Каждое из этих требований является замыкающим звеном, а их числовые значения - допуском на замыкающее звено соответствующей раз мерной цепи. Следовательно, допуск на замыкающее звено устанавливается, исходя из технических требований, предъявляемых к данной конструкции, и из условий собираемости. Например, если замыкающее звено — радиальное биение конического отверстия шпинделя радиально-сверлильного станка, то допуск на него устанавливается в соответствии с требованиями НТД на этот станок.

Методы анализа и расчета конструкторских размерных цепей изложены в РД 50-635-87.

Необходимость в проверке расчета с целью корректировки допусков и номинальных значений возникает не только при учете реальной точности технологического процесса изготовления деталей, узлов и сборочных единиц, факторов, влияющих на изменение звеньев размерной цепи во времени (динамические размерные цепи), но и при учете погрешностей измерений при контроле линейных размеров, формы и расположения поверхностей.

Наиболее сложно при расчетах размерных цепей определять допускаемое взаимное расположение исполнительных поверхностей в сборочных единицах, узлах и изделиях. При определении осуществляется так называемый "функциональный метрологический контроль", который проводится для "проверки допусков расположения деталей. Из этих допусков складывается выходная норма- точности соответствующего узла". При такой проверке рекомендуется основные компоненты, составляющие выходной параметр, складывать геометрически, т. е. производить квадратическое суммирование. Однако квадратическое суммирование справедливо только для нормальных законов распределения составных компонентов, которые для характеристики взаимного расположения поверхностей не всегда объективно отражают реальную ситуацию. В этих случаях расчет должен сопровождаться обоснованием принятой методики или метрологическим исследованием, подтверждающим ее правильность.

Наиболее типичными ошибками, допускаемыми в расчетах размерных цепей, являются отсутствие учета влияния допусков формы и расположения поверхностей на исходные (замыкающие) размеры (звенья). Например, в типовой схеме базирования подшипника по торцу маслозащитного кольца при оценке точности базирования необходимо учитывать торцевое биение заплечика вала, на который устанавливается подшипник, и параллельность торцов масло защитного кольца.

Одна из основных задач метролога-эксперта при анализе размерных цепей - оценка последствий измерений при контроле деталей и сборочных единиц, формирующих размерные цепи. При такой оценке необходимо учитывать результаты разбраковки (отнесения к годным или дефектным) при приемочном контроле.

Влияние погрешности измерения особенно существенно при сортировке деталей на размерные группы для селективной сборки, когда выход размера за пределы допуска соизмерим с полем допуска размерной группы. В этих случаях погрешность измерения существенно изменяет значение зазора внутри размерных групп.

Помимо погрешностей измерений действительное значение зазора зависит от: отклонений формы реальных поверхностей вала и отверстия; отклонений расположения вала и отверстия и шероховатости поверхностей.

Поскольку отклонения формы ограничены полем допуска размера, действительный зазор в сопряжении будет меньше допускаемого на значение допуска формы.

При неуказанных на чертежах деталей допусках формы и расположения допускаются любые отклонения в пределах допуска размера. Соблюдение правила об ограничении неуказанных допусков формы и расположения не требует обязательного измерения этих отклонений при приемочном контроле.

Однако при контроле соблюдения допуска размера следует учитывать имеющиеся отклонения формы и расположения и соблюдать условия контроля.

При указанных допусках формы и расположения (сокращенно "допуски геометрии" — геометрической точности) сохраняется требование, чтобы реальная поверхность (или ее ось) ни в одной из точек не выходила за пределы поля допуска размера. Условия контроля этого требования

остаются прежними.

При сортировке деталей на размерные группы следует учитывать, что вследствие реальной формы поверхностей валы сортируются по наибольшему, а отверстия по наименьшему размерам. Для того, чтобы получить в одноименных группах одинаковое количество сопрягаемых деталей, необходимо разбивать на размерные группы только часть поля допуска, уменьшенного на допуск формы. Если же на размерные группы разбивать все поле допуска, количество сопрягаемых деталей в одинаковых группах будет различным, что приведет к возрастанию незавершенного производства.

В соединениях с гарантированным зазором его значительная часть используется на компенсацию отклонений расположения. В результате этого действительный зазор в сопряжении будет меньше допускаемого на сумму допусков расположения осей вала и отверстия на длине сопряжения. Отклонение расположения больше влияет на зазор, если необходимо обеспечить соосное расположение вала в отверстии, и меньше, если обеспечивается эксцентричное его расположение, когда отверстие является опорой для вала.

Шероховатость сопрягаемых поверхностей оказывает увеличивающее влияние на зазор в первоначальный период эксплуатации изделия за счет интенсивного износа микронеровностей. Если по техническим требованиям зазор должен быть гарантированным после приработки, увеличенный зазор рассчитывается с учетом подвижности сопрягаемых деталей в направлении силового замыкания.

Аналогичным образом все нормы точности деталей формируют и более сложную размерную цепь и влияют на технические требования сборочного чертежа. Размерная цепь должна рассчитываться с учетом этих норм.

Если отдельные нормы точности не оказывают влияние на технические требования сборочного чертежа или их влияние ничтожно мало, это означает, что они могут быть исключены из чертежей более низкой ступени подчиненности.

Если же выявлена необходимость регламентации новых или дополнительных норм точности не указанных в чертежах деталей или сборочных единиц для них, как и для всех норм точности, должна быть определена контролепригодность.

Несмотря на то, что некоторые технические требования сборочных чертежей зависят от норм точности линейных размеров и норм точности на форму и расположение поверхностей деталей и сборочныхединиц, выявить эту зависимость и тем самым сформулировать требования к нормам точности замыкающего и составляющих звеньев, т. е. провести расчет размерных цепей довольно сложно. Необходимы специальные метрологические исследования. Например, требования по уровню шума и вибрации, остаточной несбалансированности, пыле-и влагозащищенности и т. п. предъявляют определенные требования к линейной и геометрической точности деталейи сборочных единиц.

Анализ норм точности - главнейшая задача МЭ сборочного чертежа, однако на этом экспертиза не заканчивается. Задачи МЭ рабочих конструкторских документов, необходимо решать и для сборочных чертежей, учитывая их специфику в части обеспечения контролепригодности, соблюдения принципа единства баз, обеспеченности СИ и МВИ.

Рекомендациипо назначению зависимых и независимых допусков расположения поверхностей, в том числе базовой и отсчетной, а также метрологических поверхностей - базовой и отсчетной — должны быть учтены при расчете и корректировке размерных цепей.

Если установленные в сборочном чертеже нормы точности неконтролепригодны, т. с. невозможно измерить нормируемый параметр с допускаемой погрешностью, с учетом наличия измерительных баз и доступа к контролируемым поверхностям, то в соответствии с рекомендациями технических требований к сборочному чертежу необходимо указать СИ и МВИ, назначить новые базы, сделав их перерасчет, изменить конструкцию или же рекомендовать разработать нестандартизованное средство измерений, обеспечивающее контроль нормируемого параметра с допускаемой погрешностью.

Возможность контроля существующими СИ и МВИ или необходимость разработки новых СИ и МВИ должна быть оценена применительно к реальным условиям изготовления, испытания, эксплуатации и ремонта изделия.

Особого внимания при МЭ сборочного чертежа требует решение задач проверки правильности указаний по организации и проведению измерений с целью выполнения требований техники безопасности, промышленной санитарии и охраны окружающей среды.

Запись технических требований сборочного чертежа следует анализировать с позиций МЭ текстовых документов.

Таким образом, процедуру проведения МЭ сборочных чертежей можно рекомендовать в следующей последовательности.

1. Устанавливают наличие полноты комплекта документации, в том числе расчетов размерных цепей.

2. Устанавливают соответствие технических требований сборочного чертежа регламентированным в ТУ, а при необходимости это соответствие устанавливается по всем стадиям разработки вплоть до ТЗ.

Необходимость решения вопросов метрологического обеспечения разрабатываемого изделия (возможность и правильность выбора метода и средства измерений) па всех стадиях разработки, начиная от технического предложения до рабочей конструкторской документации вытекает из требований ГОСТ 2.118-73 ЕСКД. "Техническое предложение", ГОСТ 2.119-73 ЕСКД. "Эскизный проект" и ГОСТ 2.120-73 ЕСКД. "Технический проект". Причем, начиная с эскизного проекта должна быть выявлена необходимость разработки новых средств измерений, составления технических требований, оформления заявок на их разработку и изготовление.

3. Рассматривают обоснование и оценивают оптимальность (необходимость и достаточность, а также полноту) номенклатуры размерных цепей и отдельно измеряемых параметров по всем ступеням подчиненности сборочного чертежа.

Эксперту необходимо иметь ввиду, что обоснование и оценка оптимальности номенклатуры размерных цепей с учетом всех факторов в их расчетах, влияющих на замыкающие звенья, как правило, увязывают с работами по технологическому контролю конструкторской документации, т. е. в соответствии с требованиями ГОСТ 14.206-73 "ЕСТПП. Технологический контроль конструкторской документации".

4. Определяют правильность наименований параметров, наличие и обоснование норм точности на параметры, норм точности измерений (испытаний) или требований к достоверности контроля (испытаний) – допускаемым значениям m и С.

Особое внимание уделяется таким параметрам, как масса (в соответствии с ГОСТ 2.109-73 ЕСКД. "Основные требования к чертежам" должна указываться "фактическая масса - масса, определяемая измерением") , толшина и равномерность покрытий, отклонений формы и расположения поверхностей.

5. Проверяют правильность терминологии, наименований и обозначения единиц физических величин, записи числовых значений параметров.

При обнаружении терминологических ошибок уточняют (совместно с разработчиком) действительный смысл излагаемого термина.

6. Проверяют наличие указаний по обеспечению техники безопасности, промышленной санитарии и охране окружающей среды.

7. Проверяют увязку норм точности и технических требований сборочного чертежа с нормами точности чертежей различных ступеней подчиненности, учитывая все факторы, которые оказывают существенное влияние на нормы точности.

Проверяют также правильность проведения и оформления расчетов Размерных цепей, при необходимости даются рекомендации по их корректировке, методам обеспечения норм точности и технических требований сборочного чертежа.

8. Устанавливают возможность контроля параметров с установленной нормой точности измерений.

При невозможности или затруднительности контроля выявляют (совместно с разработчиком) обоснованность установленных норм точности, технологического обеспечения норм точности за счет высокой точности технологического процесса или контроля режимов технологического процесса.

9. Проверяют рациональность деления изделия на сборочные единицы и отдельные детали, обеспечивающие их контролепригодность.

10. Оценивают обеспечение максимальной степени совмещения технологических и измерительных баз с конструкторскими, т. е. обеспече-

ние принципа единства баз.

В зависимости от выбора измерительных баз устанавливают правиль ность простановки размеров и их допусков, необходимость и достаточ ность простановки допусков формы и расположения поверхностей, а также требований к шероховатости поверхности.

11. Выявляют необходимость проведения специальных метрологических исследований.

12. Устанавливают обеспеченность средствами и методиками выпол-

нения измерений, необходимость разработки нестандартизованных средств

измерений и методик выполнения измерений (НСИ и МВИ).

Необходимость разработки НСИ и МВИ устанавливают в тех случаях, если она не установлена на стадии эскизного и технического проектов или на этих стадиях документация не разрабатывалась.

Возможность применения стандартизованных методов контроля про веряют при технологическом контроле конструкторской документации в соответствии с требованиями ГОСТ 14.206—73.

13. Оценивают экономическую эффективность средств и методов

измерений, контроля и испытаний.

14. Устанавливают целесообразность использования средств вычис

лительной техники для обработки измерительной информации, наличие программ обработки.

Общность задач метрологической экспертизы и проверок, проводи мых при технологическом контроле конструкторской документации предопределяет форму организации этой работы — проведение метро логической экспертизы совмещают с технологическим контролем и про водят ее работники технологических служб.

Дата добавления: 2018-04-05; просмотров: 3386; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!