Тема 10. Выполнение сборочного

Чертежа машиностроительного

Изделия

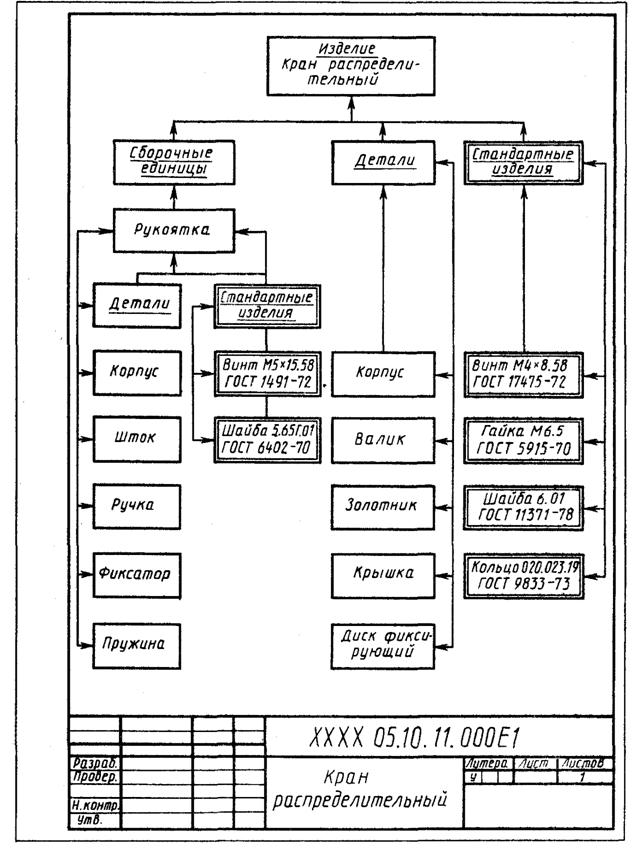

Задание по теме 10.Требуется: 1) составить схему деления изделия (сборочной единицы) на составные части; 2) составить спецификацию; 3) выполнить эскизы всех частей сборочной единицы; 4) выполнить сборочный чертеж.

Схему и спецификацию выполнять на отдельных листах формата А4 с основными надписями по форме 2 ГОСТ 2.104-68 (рис. 70 и 71)*, эскизы - на листах писчей бумаги в клетку, приведенных к стандартным форматам А4 или АЗ в зависимости от сложности детали; сборочный чертеж - на листе чертежной бумаги формата А1 и А2 в зависимости от сложности и величины изображаемого изделия; для малогабаритных изделий применять масштабы увеличения в соответствии с ГОСТ 2.302-68 (СТ СЭВ 1180-78). Пример выполнения сборочного чертежа дан на рисунке 3.61. Все чертежи и эскизы брошюруют в такой последовательности: 1) схема изделия; 2) спецификация; 3) эскизы деталей, входящих непосредственно в изделие; 4) эскизы сборочных единиц, спецификации к ним и входящих в них деталей; 5) сборочный чертеж.

Литература.ГОСТ 2.101-68 (СТ СЭВ 364-76); 2.102-68; 2.103-68 (СТ СЭВ 208-75); 2.104-68 (СТ СЭВ 365-76); 2.108-68 (СТ СЭВ 365-76 и СТ СЭВ 140-74); 2.109- 73; [4, разд. I, пп. 4-7; разд. II, пп. 12-14; разд. VII]; [3, гл. VII, VIII].

___________________

* Рекомендуется использовать бланки для спецификаций, если таковые имеются по месту работы заочника

Рисунок 3.59 – Пример выполнения схемы.

Рисунок 3.60 – Пример выполнения спецификации.

|

|

|

Рисунок 3.61 – Пример выполнения сборочного чертежа.

|

|

| Рисунок 3.62 – Сборочная единица. | Рисунок 3.63 – Составные части изделия. |

|

| |

| Рисунок 3.64 – Детали сборочной единицы. | |

Указания по выполнению задания.Приступая к выполнению задания, выбрать самостоятельно, если есть возможность, по месту работы или получить по указанию преподавателя в кабинете черчения изделие (сборочную единицу), например вентиль, пробковый кран, домкрат, тиски, клапан эгапорный и т. п. изделие, состоящее из 7-10 деталей, не считая стандартных (рисунок 3.62).

Ознакомиться с изделием: выяснить его назначение, рабочее положение, устройство и принцип действия, способы соединения составных частей, последовательность сборки и разборки. После этого:

1. Разобрать изделие на составные части (рисунок 3.63), выделив сборочные единицы (детали одной из них см. на рисунок 3.64), отдельные детали (т. е. детали, не входящие в состав сборочных единиц, а входящие непосредственно в изделие - в целом, рисунок 3.65), стандартные детали (рисунок 3.66), материалы; установить их наименования.

2. Составить схему деления изделия на составные части, руководствуясь рисунок 3.59. Рекомендуется проверить ее у преподавателя.

|

|

|

Рис. 3.65 – Детали.

Рис. 3.66 – Стандартные изделия.

При обозначении составных частей изделия руководствоваться (рисунок из первой части для заочников), добавив к обозначению через точку: три нуля и шифр СБ для сборочного чертежа изделия; числа 100; 200; 300 и т. д. для сборочных единиц, входящих в состав изделия (в приведенном выше примере в состав крана распределительного входит только одна сборочная единица - рукоятка, см. рисунок 3.64); числа 001, 002, 003 и т. д. для * деталей, не входящих в состав сборочных единиц, а входящих непосредственно в изделие (в приведенном примере их пять, см. рисунок 3.65); числа 101; 102; 103 и т. д. для деталей, входящих в состав сборочной единицы 100; числа 201; 202; 203 и т. д. для деталей, входящих в состав сборочной единицы 200, и т. д.

Напомним, что обозначение составной части изделия является одновременно и обозначением конструкторского документа (чертежа, эскиза), на котором изображена эта составная часть (с добавлением соответствующего индекса).

Об использовании знаков, условно обозначенных ХХХХ, дает указания кафедра. Если таких указаний нет, то их можно не наносить.

Для стандартных изделий установить их параметры и обозначить их в соответствии с ГОСТом на этот вид изделия, например:

|

|

|

Гайка - М6.5 ГОСТ 5915-70;

Шайба - 2.12.01 ГОСТ 11371-78;

Прокладка - Р30 x 38X1,5 МН 3138-62.

В обозначении: Ал - прокладка из алюминия, М - из меди, П - из паронита, К - из картона, Ф - из фибры, Р - из резины. Далее указываются размеры диаметра внутреннего отверстия, диаметра наружного и толщины; МН - обозначение нормалей машиностроения, все они постепенно заменяются ГОСТами или ОСТами (отраслевыми стандартами). Повторно прочитать параграф «Обозначение крепежных изделий» настоящего пособия.

3. Составить спецификацию изделия, содержащую перечень составных частей, входящих в специфицируемое изделие, текстовые конструкторские документы, относящиеся к этому изделию (в данном примере - схему деления изделия на составные части), запись сборочного чертежа изделия, к которому относится спецификация. Разделы спецификации располагают в такой последовательности (см. рисунок 3.60): «Документация», «Сборочные единицы», «Детали», «Стандартные изделия», «Материалы».

Наименование каждого раздела указывают в виде заголовка в графе «Наименование» и подчеркивают тонкой линией. Ниже каждого заголовка должна быть оставлена одна свободная строка, выше - не менее одной свободной строки (для возможных дополнительных записей). Наименование детали записывают в именительном падеже единственного числа. Если наименование состоит из двух слов, то на первом месте пишут имя существительное, например «Гайка накидная», а не «Накидная гайка» и т. п. В графе «Кол.», указывается количество составных частей на одно изделие. Более подробные указания о заполнении спецификации см. в ГОСТ 2.108-68 или в справочной литературе.

|

|

|

Для студентов городских контингентов рекомендуется, чтобы схема и спецификация были проверены и подписаны преподавателем в соответствующих графах основных надписей.

4. Выполнить эскизы всех деталей и сборочных единиц со спецификациями к ним, входящих в состав изделия, за исключением стандартных, строго руководствуясь методическими указаниями к теме 8 и обращая особое внимание на правильность обмера и увязку размеров соединяемых деталей (см. рисунок 3.75). При выполнении спецификаций к сборочным единицам, входящим в заданное изделие, учесть рекомендацию п. 21 ГОСТ 2.108-68 и пример, помещенный на чертеже 3.34 в ГОСТ 2.109-73 (СТ СЭВ 858-78 и СТ СЭВ 1182-78). Рекомендуется сопрягаемые размеры подчеркивать на эскизах красным цветом в отличие от остальных конструктивных размеров.

Лучше начать выполнение эскизов с наиболее простых деталей (накопление опыта), постепенно переходя к эскизированию более сложных. Не следует переходить к эскизу следующей детали, пока не составлен полностью эскиз предыдущей. Эскизы деталей сложной конфигурации выполнять возможно крупнее на листах писчей бумаги в клетку формата А3 и более; эскизы простых деталей - на листах формата А4. Эскиз каждой детали должен иметь рамку и основную надпись.

Нанесение обозначений шероховатости поверхностей обязательно только для студентов механико-машиностроительных специальностей.

Об указании материалов детали см. в методических указаниях к теме 9, п. 9. Об обозначении (нумерации) эскизов составных частей изделия сказано выше.

Следует помнить, что чем тщательнее составлены эскизы, тем легче по ним составлять сборочный чертеж. Если при выполнении последнего обнаружится на эскизе та или иная неправильность, пропуск размера, то эти недочеты должны быть устранены путем повторного осмотра соответствующей детали.

Контрольная работа 2 отсылается студенту обратно без проверки, если к сборочному чертежу не будет приложен надлежащим образом оформленный комплект эскизов.

5. Выполнить тонкими линиями сборочный чертеж. Количество изображений - видов, разрезов, сечений, выносных элементов и т. д.- должно быть достаточным, чтобы выявить устройство сборочной единицы, принцип ее работы, установить, какие составные части и в каких количествах входят в данное изделие и как соединяются они между собой (на резьбе, болтами, сваркой, пайкой, запрессовкой и т. д.).

Компоновку чертежа полезно начать с разметки площадей (в виде прямоугольников), отводимых для каждого изображения, при этом надо предусмотреть места для нанесения размеров и соответствующих надписей. Основная надпись может быть расположена как вдоль короткой, так и длинной стороны формата. Построение следует вести одновременно на всех (или почти всех) намеченных изображениях, увязывая, их друг с другом. Сначала выбирается главное изображение, при этом учитывается рабочее положение изделия. Главное изображение должно дать наиболее полное представление об изделии, выявить основные взаимосвязи деталей. Обычно оно является фронтальным разрезом или соединением половины вида спереди с половиной фронтального разреза, если изделие имеет профильную плоскость симметрии.

Обратить внимание на то, что рукоятка (сборочная единица) на рисунок 3.61 изображена без разреза в предположении, что на нее имеется самостоятельный сборочный чертеж и спецификация (см. ГОСТ 2.109-73, п. 3.1.11, чертеж 3.21).

Изображения деталей на сборочном чертеже строятся на основе выполненных эскизов. Первой вычерчивается основная, базовая деталь, обычно корпус. Штриховка на разрезах одной и той же детали выполняется в одном и том же направлении и с одинаковыми (глазомерно) расстояниями между линиями штриховки. В смежных сечениях штриховку выполнять так, как показано на рисунке 3.67. Следует также правильно изображать резьбовые соединения. Так, на рисунке 3.61 резьба на корпусе (стержень) закрывает частично резьбу на крышке (см. также рисунке 3.19). Валик 3, винт 7, гайка 8 и шайба 9, хотя через их оси и проходит фронтальная секущая плоскость, показаны согласно пункту 6.5 ГОСТ 2.305-68 нерассеченными. Шлицы у винтов изображены линией толщиной 2S.

6. Нанести номера позиций, пользуясь спецификацией; нанести размеры. При этом пользоваться указаниями, приведенными ниже.

7. Заполнить основную надпись и выполнить надписи, располагаемые над ней (технические требования). В данном примере над основной надписью помещено указание о том, что все размеры справочные.

8. Внимательно просмотреть чертеж и обвести его карандашом, придав линиям видимого контура толщину 0,8-1 мм, линиям невидимого контура, если таковые на сборочном чертеже имеются,- 0,4-0,5 мм, всем остальным - 0,25-0,3 мм.

Рис. 3.67 – Выполнение штриховки.

О нанесении номеров позиций.Правила нанесения номеров позиций на сборочных чертежах изложены в двух стандартах - ГОСТ 2.109-73 (СТ СЭВ 858-78 и СТ СЭВ 1182-78) и 2.316-68 (СТ СЭВ 856-78). Ниже приводятся наиболее существенные правила.

1. На сборочном чертеже составные части изделия нумеруют в соответствии с номерами позиций, указанными в спецификации этого изделия. Номера позиций указывают на полках линий-выносок, проводимых от изображений составных частей.

2. Номера позиций указывают на тех изображениях, на которых соответствующие составные части проецируются как видимые, как правило, на основных видах и заменяющих их разрезах.

3. Номера позиций располагают параллельно основной надписи чертежа вне контура изображений и группируют в колонку или строчку по возможности на одной линии.

4. Номера позиций наносят на чертеж, как правило, один раз.

5. Размер шрифта номеров позиций должен быть на один-два размера больше, чем размер шрифта, принятого для размерных чисел на том же чертеже (рекомендуется шрифт размера 7).

|

|

|

| Рисунок 3.68 – Общая линия-выноска. | Рисунок 3.69 – Нанесение размеров на сборочном чертеже | Рисунок 3.70 – Сечение витков пружины |

6. Линию-выноску от составных частей изделия проводят тонкой сплошной линией и заканчивают точкой, которую наносят на изображение данной составной части. У зачерненных или узких поверхностей точка заменяется стрелкой (см. позиции 9 и 10 на рисунке 3.61).

7. Линии-выноски не должны пересекаться между собой, быть не параллельными линиям штриховки (если линия-выноска проходит по заштрихованному полю) и не пересекать по возможности размерные линии и изображения составных частей, к которым не относится данная линия-выноска.

8. Линии-выноски допускается выполнять с одним изломом (см. позицию 3 на рис. 3.61).

9. Допускается делать общую линию-выноску с вертикальным расположением номеров позиций для группы крепежных деталей, относящихся к одному и тому же месту крепления (рисунок 3.68).

10. Полки линий-выносок проводят тонкой сплошной линией.

О размерах на сборочном чертеже.Согласно ГОСТ 2.109-73 (СТ СЭВ 858-78 и СТ СЭВ 1182-78), на сборочном чертеже наносят следующие справочные размеры:

1. Габаритные (см. размеры 65; 96; 150 на рисунке 3.61). Если изделие имеет наружные перемещающиеся части, изменяющие ее габарит, то допускается их указывать в крайних или промежуточных положениях с соответствующими размерами.

2. Установочные, необходимые для установки изделия на месте работы (см. размеры 25; 40; 55 на рисунке 3.61).

3. Присоединительные, характеризующие величины элементов, по которым будет осуществлено присоединение к изделию других изделий (размеры М12 на рисунке 3.61). К ним также относятся параметры зубчатых колес, служащих элементами внешней связи, и т. п.

4. Параметрические, характеризующие эксплуатационные показатели сборочной единицы, например диаметр проходного отверстия у задвижки или крана, определяющий их пропускную способность (см. размер Ø4 на рисунке 3.61), диаметр отверстия под вал у подшипника, расстояние между крайними положениями губок тисков и т. п.

5. Разные полезные справочные размеры.

На сборочном чертеже могут быть нанесены рабочие размеры, используемые в процессе сборки изделия, например при сверлении отверстия, проходящего через две детали и более (рисунок 3.69), а также размеры необходимые для изготовления по сборочному чертежу деталей, на которые не выпущены отдельные чертежи (так называемые «бесчертежные детали», о которых в спецификации в графе «Формат» делается запись «БЧ» (см. ГОСТ 2.109-73, п. 3.3.5, чертеж 3.29). В этих случаях указываются и шероховатость соответствующих поверхностей и другие необходимые данные.

Если на сборочном чертеже все размеры справочные, то над основной надписью делается запись: «Размеры для справок» (см. рис. 3.61); если кроме справочных сборочный чертеж содержит размеры, которые должны быть выполнены или проконтролированы по данному чертежу (рабочие размеры), то все справочные размеры отмечаются знаком «*», этот же знак ставится перед указанной выше надписью (см. рисунок 3.52).

Об уплотнительных устройствах.В технике широко применяется так называемое сальниковое устройство, на изображение которого надо обратить особое внимание, поскольку такого рода уплотнительные устройства встречаются во многих изделиях (вентилях, задвижках, клапанах, насосах и т. п.). Их назначение - препятствовать просачиванию через зазоры между движущимися частями изделия жидкостей, паров и газов. Обычно сальниковое устройство состоит из втулки, мягкой набивки и накидной гайки. При затягивании накидной гайки втулка опускается и сжимает набивку. Конические поверхности втулки и крышки вентиля, между которыми находится набивка, при сжатии плотно прижимают ее к поверхности шпинделя, чем и обеспечивается достаточная герметичность соединения. Так как уплотнение набивки производится путем постепенного завинчивания накидной гайки, то сальниковое устройство, как правило, изображается при выдвинутом («исходном») положении втулки. Задвижки и вентиль изображают в закрытом положении, краны - в открытом.

Дата добавления: 2018-04-04; просмотров: 592; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!