Размеры тестоприготовительного отделения

Размеры тестоприготовительного отделения зависят от мощности предприятия, способов приготовления теста и типа применяемого оборудования.

Тестоприготовительное оборудование непрерывного или периодического действия, заварочные машины и дозировочные станции располагаются от стен на расстоянии не менее 0,8 м (до выступающих частей или привода), емкости, сборники, мерники – не менее 0,5 м, насосы – не менее 0,3 м. Ширина проходов между оборудованием должна быть не менее 0,8 м.

Площадь заварочного отделения – 20 м2 на 1 т заварного хлеба, вырабатываемого в час. Площадь дрожжевого отделения – 25 м2 на 1 т хлеба, приготовляемого на жидких дрожжах в час, но не менее 36 м2.

Расстояние между осями тестомесильных машин с подкатными дежами вместимостью 330 л принимается не менее 2,3 м. Расстояние перед тестомесильной машиной (для подачи дежи) – не менее 3 м.

Ориентировочно площадь для месильных машин с дежами составляет 6 м2 на 1 т мощности предприятия.

При установке тестоприготовительных агрегатов производственная площадь сокращается. Ориентировочно площадь для месильных машин с дежами составляет 3 м2 на 1 т мощности предприятия.

При установке тестоприготовительных агрегатов площадь отделения составляет 4-5 м2 на 1 т суточной мощности. Площадь заварочного отделения составляет 20 м2 на 1 т заварного хлеба, вырабатываемого в час. Площадь дрожжевого отделения составляет 25 м2 на 1 т хлеба, приготовляемого на жидких дрожжах в час, но не менее 36 м2.

|

|

|

Высота помещения при установке тестомесильных машин с подкатными дежами должна быть не менее 3,6 м (желательно 4,8 м); при установке тестоприготовительных агрегатов − БАГ 15/20 – 7,2 м (включая высоту мучных дозаторов). Для агрегатов И8-ХТА-6, И8-ХАГ-6 и Л4-ХАГ-6 достаточной является высота 4,8 м; при установке более двух агрегатов – 6 м.

От площадок для обслуживания агрегатов до выступающих конструкций перекрытия должно быть расстояние не менее 2,2 м.

В тестоприготовительном отделении с подкатным оборудованием предусматривается площадь или камера для брожения теста в дежах или отгороженное место площадью 6-8 м2. Здесь оборудуется водопровод с горячей и холодной водой и трап для спуска моечных вод.

Дозировочная должна иметь площадь 12-18 м2.

Контрольные вопросы и задачи

1. Какое оборудование размещают в тестоприготовительном отделении?

2. Какие марки машин периодического и непрерывного действия вы знаете?

3. Для замеса какого теста используют тестомесильные машины периодического действия?

4. Что собой представляют бункерные агрегаты?

5. Чем определяются размеры тестоприготовительного отделения?

|

|

|

6. Рассчитать количество дежей, необходимое для приготовления теста для выработки саек из муки пшеничной первого сорта массой 0,2 кг, если часовой расход муки составляет 460 кг? Продолжительность брожения теста 1,5 ч, а опары – 3 ч.

7. Определить вместимость бункера для брожения теста в агрегате И8-ХТА-6, если в час выпекают 596 кг хлеба круглого из муки пшеничной первого сорта. Выход хлеба – 132 %. Продолжительность брожения теста – 3,5 ч.

8. Рассчитать необходимый объем емкости для брожения теста в течение 40 мин при расходе муки высшего сорта 528 кг/ч.

9. Определить объем бункера агрегата И8-ХТА-6 для брожения большой густой закваски из ржаной обойной муки и объем воронки для брожения теста при расходе муки 450 кг/ч. Продолжительность брожения закваски 4 ч, теста – 40 мин.

10. Рассчитать количество дежей и тестомесильных машин, необходимое для приготовления теста на большой густой опаре для выработки батонов нарезных из муки пшеничной первого сорта массой 0,4 кг при часовом расходе муки 575 кг.

11. Рассчитать количество дежей при выработке батона нарезного в три смены и рожка алтайского в две смены при часовой производительности батона нарезного 216 кг/ч, а рожка алтайского – 180 кг/ч. Изделия вырабатываются из муки пшеничной высшего сорта. Выход батона нарезного – 134 %, рожка алтайского – 127 %. Тесто для батона нарезного замешивают в тестомесильной машине ТММ-330 на большой густой опаре, а для рожка алтайского – безопарно.

|

|

|

12. Рассчитать производительность дежей и тестомесильных машин при выработке батона нарезного в три смены и рожка алтайского в две смены при часовой производительности батона нарезного 216 кг/ч, а рожка алтайского – 180 кг/ч. Изделия вырабатываются из муки пшеничной высшего сорта. Выход батона нарезного – 134 %, рожка алтайского – 127 %. Замес осуществляют в тестомесильной машине Прима-300. Тесто замешивают на густой опаре.

13. Рассчитать количество дежей и тестомесильных машин, необходимое для приготовления теста при выработке хлеба красносельского из муки пшеничной первого сорта массой 2,0 кг при часовой производительности печи 720 кг. Выход – 135,6 %. Продолжительность брожения опары составляет 4 ч, теста – 1 ч.

14. Определить вместимость емкости для брожения опары и теста в агрегате И8-ХТА-6 при расходе муки пшеничной высшего сорта 660 кг. Продолжительность брожения опары – 3 ч, теста – 1 ч.

15. Определить количество дежей для замеса теста булочки ароматной с помощью машины Прима-160 при часовом расходе муки 108 кг. Выход – 165 %. Тесто готовят безопарно. Определить производительность дежи и машины.

|

|

|

16. Рассчитать площадь тестоприготовительного отделения, если предприятие вырабатывает 2 т батонов нарезных, 2 т батонов подмосковных, 2 т хлеба пшеничного, 1 т булочек московских, 0,5 т булочек ярославских сдобных, 0,3 т хлебцев докторских и 0,2 т плюшек московских порционным способом. Тесто замешивают с помощью тестомесильной машины Прима-300.

17. Определить площадь тестоприготовительного отделения при выработке порционным способом в одну смену рожков алтайских и сдобы обыкновенной, в две смены – батонов нарезных и подмосковных, в три смены – хлеба пшеничного. Часовая производительность по рожкам алтайским – 130 кг, сдобе обыкновенной – 115 кг, батонам нарезным и подмосковным – 132 кг, хлебу пшеничному – 145 кг.

18. Какая площадь потребуется для установки тестоприготовительного агрегата И8-ХТА-6 при суточной выработке хлеба пшеничного в количестве 10 т? Сколько потребуется тестоприготовительных агрегатов?

ТЕСТОРАЗДЕЛОЧНОЕ ОТДЕЛЕНИЕ

И ПЕКАРНЫЙ ЗАЛ

Тесторазделочное отделение

Как известно, разделка теста включает следующие операции: деление теста на куски, формование и окончательная расстойка. Для массовых подовых изделий из пшеничной сортовой муки формование включает округление тестовых заготовок, предварительную их расстойку и закатывание или округление. Для подовых изделий из ржаной и ржано-пшеничной муки формование состоит из закатывания или округления.

В современных типовых проектах хлебозаводов тесторазделочные машины, расстойные шкафы и печи расположены в одном производственном отделении на одной отметке и скомпонованы в поточные линии. В состав линий входит следующее оборудование: тестоделители, тестоокруглители, тестозакаточные машины, конвейерные шкафы для расстойки с механизмами укладки заготовок и пересадки их на под или на люльку конвейера печи, надрезчики заготовок и печи. При подборе и расстановке оборудования следует руководствоваться нормами проектирования.

На рис. 4.1 приведен общий вид тесторазделочного отделения, объединенного с пекарным залом.

Рисунок 4.1 - Общий вид участка тесторазделочного и пекарного отделений:1 – тестоделитель; 2 – округлитель; 3 – закаточная машина; 4 – посадчик заготовок; 5 – шкаф окончательной расстойки; 6 – надрезчик; 7 – туннельная печь

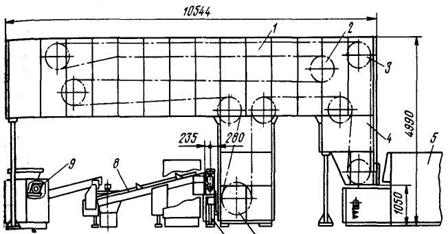

На рис. 4.2 приведена комплексно-механизированная линия по производству булочных изделий.

Рисунок 4.2 - Комплексно-механизированная линия для выработки батонов и городских булок с туннельной печью: 1 – тестоделитель; 2 – ленточный конвейер; 3 – тестоокруглитель; 4 –тестозакаточная машина; 5 – посадчик заготовок в шкаф; 6 –расстойный шкаф; 7 – конвейер для пересадки заготовок на под печи; 8 –надрезчик заготовок; 9 – печь

На рис. 4.3 приведена комплексно-механизированная линия по производству круглого подового хлеба из пшеничной муки.

4.1.1. Оборудование тесторазделочного отделения

Выброженное тесто из бродильной емкости попадает в тестоспуск, расположенный над воронкой делительной машины. Тестоспуск – стальной бункер с уклоном стенок 45° – должен вмещать определенный запас теста (1,5-3 дежи). Это необходимо для равномерного питания делителя, а иногда и для дображивания теста. В нижнем отверстии тестоспуска имеется шибер, регулирующий подачу теста в воронку делителя, где уровень теста должен быть постоянным.

7 6

Рисунок 4.3 - Комплексно-механизированная линия с агрегатом окончательной расстойки Т1-ХР2-3 для приготовления подового хлеба:1 – шкаф окончательной расстойки; 2,3,6 –натяжные, поворотные и ведущие звездочки; 4 – разгрузочная секция; 5 – печь; 7 – манипулятор-укладчик; 8 – конвейер подачи; 9 – тестоделитель

На многих хлебозаводах постоянный уровень теста в воронке делителя поддерживается автоматически с помощью регуляторов уровня, воздействующих на привод к шиберу тестоспуска. Если уровень теста ниже уровня датчика, открывается шибер тестоспуска и тесто начинает поступать в воронку делителя.

Место опрокидывания дежей в воронку тестоспуска при подъеме их ограждается металлической решеткой, которая должна быть сблокирована с электродвигателем опрокидывателя. Запрещается находиться внутри ограждения или под поднятой дежой. Перед фронтом дежеопрокидывателей оставляют свободную площадь шириной 3 м. Отверстия тестоспусков без подъема дежи закрывают редкой металлической решеткой. Очищая тестоспуск, пользуются скребком с длинными ручками. Тесто из приемной воронки делителя попадает в его рабочую камеру, откуда оно нагнетается в мерные устройства и затем выталкивается в виде отдельных кусков равного объема.

Для деления теста из ржаной или пшеничной обойной муки применяют тестоделители со шнековым нагнетанием. Тесто из сортовой и пшеничной муки делят в машинах с валковым или поршневым нагнетанием, так как шнеки могут ухудшить физические свойства клейковины.

Все тестоделители работают по объемному принципу, т.е. делят тесто на куски одинакового объема. Если плотность теста, поступающего в мерные карманы, будет постоянна, то и масса кусков теста будет одинакова. В каждом делителе имеются устройства (шнеки, поршни), уплотняющие тесто перед поступлением в мерники, однако плотность теста все же колеблется вследствие различной влажности его, выброженности и т.д.

В настоящее время почти весь ассортимент изделий вырабатывают штучными, поэтому точность деления теста приобретает огромное значение.

Тестоделители Кузбасс М-1иКузбасс М-2предназначены для деления теста из пшеничной и ржаной муки на куски массой 0,8-1,5 кг. Тестоделитель Кузбасс М-1 изготавливается с ленточным конвейером для подачи кусков теста. Тестоделитель Кузбасс М-2 имеет цепной транспортер-тестоукладчик, на котором укреплены рамки для установки форм. Максимальная производительность делителя – 30 шт./мин, точность деления – (± 2,5) %, мощность электродвигателя – 2,8 кВт.

Тестоделитель ХДФ-М2используется для деления ржаного и пшеничного теста на куски массой 0,5-1,5 кг. Производительность делителя – 16-48 шт./мин, точность деления – (± 1,6) %, мощность электродвигателя – 3,0 кВт.

Тестоделители ХДШ-20иХДШ-60предназначены для деления теста при выработке формового и круглого подового хлеба изржаной и пшеничной муки массой 0,4-1,4 кг. Нагнетание теста происходит при помощи ленточного шнека, делительная головка с раздвижными перемещающимися поршнями. Машины снабжены столом для установки пустых форм, их подачи на заполнение и перемещение заполненных форм вручную. Машины являются аналогом тестоделителя Кузбасс.

Максимальная производительность тестоделителей ХДШ-20 и ХДШ-60 составляетсоответственно 20 и 60 шт./мин, установленная мощность – 2,2 и 3,0 кВт, а точность деления – 1,5 % и габаритные размеры – 1450´930´1500 мм.

Тестоделитель ТД-30 предназначен для деления ржаного, ржано-пшеничного и пшеничного теста на куски массой 0,3-0,9 кг. Максимальная производительность делителя – 30 шт./мин, точность деления – (± 2,5) %, мощность электродвигателя – 1,1 кВт и габаритные размеры – 1310´1000´1550 мм.

Тестоделитель ТД-70 (вакуумно-поршневой, с двумя поршнями) предназначен для механизированного деления теста на куски массой 0,05-15 кг.

Для получения наиболее точного веса тестовых заготовок рекомендуемая влажность теста – 38-42 %. При делении сдобных сортов теста допускается влажность не менее 36 %. Объем бункера для загрузки – 50 кг, производительность – 2000-4000 шт./ч, установленная мощность – 1,5 кВт, а габаритные размеры − 1660´630´1670 мм.

Тестоделитель А2-ХТН применяется для деления теста при выработке подовых изделий из пшеничной муки на куски массой 0,2-1,2 кг. Производительность тестоделителя – 8-60 шт./мин, точность деления – (± 1,5-2,0) %, мощность электродвигателя – 3,0 кВт.

На базе тестоделителя А2-ХТН разработано четыре модификации: А2-ХТ1-Н, А2-ХТ1-Н-01, А2-ХТ1-Н-02, А2-ХТ1-Н-03 для деления теста из пшеничной, ржано-пшеничной и ржаной муки. В этих машинах использованы сменные делительные головки (однокарманные и двухкарманные), упрощена и улучшена конструкция привода, использованы для рабочих органов новые материалы, обеспечивающие работу трущихся частей без смазки, улучшена конструкция уплотнений подшипников. Дополнительно над отводящим транспортером установлены мукопосыпальник и вентилятор обдува ленты транспортера с целью исключения адгезии тестовых заготовок.

Характеристика тестоделителей приведена в табл. 4.1.

Таблица 4.1 - Техническая характеристика тестоделительных

Дата добавления: 2018-02-28; просмотров: 1981; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!