ТЕХНОЛОГИЯ МОНТАЖАКАБЕЛЬНЫХ ЛИНИЙ

Выполнение проводок в трубах.

Стальные трубы для электропроводок применяют только в тех случаях, когда по условиям среды и категории помещений (например, взрывоопасные) другие виды электропроводок запрещены. В электропроводках используют стальные трубы: тонкостенные (электросварные сечением 15—20 мм) и водогазопроводные (обыкновенные, легкие сечением 15—80 мм). Тонкостенные трубы запрещается применять для прокладки в помещениях сырых, особо сырых, взрывоопасных, с химически агрессивной средой, в наружных установках, в земле. Ответственной операцией монтажа стальных труб является их соединение между собой. Наиболее надежным считают соединение стандартной водогазопроводной муфтой, выполненной с резьбой, паклей и суриком; такое соединение обязательно в помещениях сырых, жарких, с химически агрессивной средой, взрыво- и пожароопасных и во всех помещениях, где применяют скрытую прокладку труб. Для соединения тонкостенных труб муфтой с резьбой требуется выполнение на концах труб накатной резьбы. Ее выполняют специальной резьбонакатной головкой. В сухих помещениях с нормальной средой часто применяют безрезьбовые соединения. Заготовка трубных блоков является трудоемкой работой, поэтому современные мастерские заготовительных участков оснащают специальными трубогибами, механическими пилами, станками для чистки труб. Главными видами изолирующих труб, применяемых в электропроводках, являются резиновые полутвердые (эбонитовые) и пластмассовые (винипластовые, полиэтиленовые и полипропиленовые). Поскольку полиэтилен и полипропилен деформируются под воздействием жиров, нефтепродуктов и длительного влияния дневного света, трубы из этих материалов применяют преимущественно для скрытых прокладок.

|

|

|

Обработку труб из полиэтилена и полипропилена и их монтаж ведут при плюсовых температурах, так как при температуре ниже 0° С они становятся хрупкими. Внутри полиэтиленовых и полипропиленовых труб устройство соединений и ответвлений проводов недопустимо; для этого служат распаечные коробки из стали, негорючей пластмассы или силумина. Надежным соединением полиэтиленовых и полипропиленовых труб является сварка. Ее выполняют специальным нагревательным инструментом. Если техническими условиями монтажа герметичность соединений не обусловлена, то соединять полиэтиленовые и полипропиленовые трубы можно применяя гильзы из стали и резины, в которые без подогрева, при тугой посадке вводят концы труб. Операции монтажа электропроводок в трубах выполняют в определенной технологической последовательности. По рабочим чертежам проекта подготовляют трассу электропроводок в трубах. При этом уточняют ее направление и протяженность, выполняют привязку к технологическому оборудованию и электроприемникам по месту.

|

|

|

При открытой прокладке трубразмечают места установки электроконструкций и электроприемников,

Рис 1 Применение перфорированных профилей и монтажных изделийдля крепления труб

а — швеллер б — 2 образный профиль 1 — труба 2 — крепежная деталь 3— прямой

профиль 4 — пряжка 5 — болт

производят привязку концов труб, коробок, протяжных и ответвительных ящиков, крепежных деталей, опорных конструкций, поворотов трассы, мест проходов через стены и перекрытия На прямых участках все коробки располагают на одной линии, параллельнойархитектурным линиям здания При обходе препятствий трассу трубной проводки располагают так, чтобы в трубах не скапливалась влага При диаметре труб 15—20 мм их крепят через 2,5 м, при 25—32 мм — через 3 м, при 40—80 мм — через 3,5 — 4м, при 100 мм —через 6 м Расстояние от точек крепления труб электропроводок до угла поворота 150—200 мм, от труб отопления и горячего водоснабжения при параллельной прокладке не менее 100 мм, при пересечении — не менее 50 мм в свету При скрытой прокладке труб линии разметки трасс должны быть кратчайшими в любом направлении Глубина заложения труб 20—50 мм Расстояние между протяжными коробками на прямых участках не более 75 м, при одном изгибе — 50 м, при двух изгибах —40 м, при трех — 20 м, между точками крепления в борозде —700—800 мм

|

|

|

После выполнения пробивных работ устанавливают опорные конструкции и детали крепления (рис 1) Расстояние опорных конструкций от основания—50—100мм.При установкеконструкций точно придерживаются горизонтальных и вертикальных линий разметки Наименьший допустимый радиус изгиба трубы диаметром 50 мм при открытой прокладке равен четырехкратному диаметру трубы, при большем диаметре — шестикратному.

Рис 2 Примеры монтажа электропроводок в трубах

а — установочных заземляющих гаек, б— муфт У211— У219, / — гайки 2— стенки коробки, 3 — стальная труба, 4— вводной патрубок, 5— муфты ТР

прокладке труб в бетонных массивах — десятикратному Нормализованными являются углы поворота 90, 105; 120,135 и 150° и радиусы изгиба 200, 400 и 800 мм Концы мерных отрезков труб нарезают.

Каждая труба в соединении должна иметь не менее пяти полных неповрежденных витков резьбы Для труб с условным проходом 15—80 мм длина резьбы может быть короткой (14—30 мм) или длинной (50—100 мм) Соединение труб с коробами, ящиками, корпусами электрообо-рудования производят заземляющими гайками, муфтами на резьбе, ввертыванием трубы в резьбовую часть коробки или ящика, манжетами и патрубками (рис. 2) При соединении труб их уплотняют фторопластовым уплотнительным материалом (лентой ФУМ шириной 10—15, толщиной 0,08—0,12 мм), наматывая его в Два-три слоя по часовой стрелке на короткую резьбу трубы. Следующей операцией монтажа является прокладка труб, которую выполняют непосредственно по строительному основанию или на опорных конструкциях. Одиночные трубы прокладывают по линии разметки. Для вертикальных блоков труб определяют линию оси, а горизонтальных — их верхние края.

|

|

|

При открытой прокладке одиночные трубы крепят скобами с одной или двумя лапками; к опорным конструкциям трубы крепят скобами, хомутами, накладками.

ТЕХНОЛОГИЯ МОНТАЖАКАБЕЛЬНЫХ ЛИНИЙ

1. КЛАССИФИКАЦИЯ КАБЕЛЕЙ И КАБЕЛЬНЫХСЕТЕЙ ПО КОНСТРУКТИВНЫМ ПРИЗНАКАМ

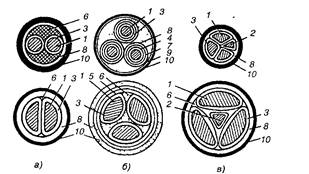

Силовые кабели состоят из следующих основных элементов токопроводящих жил, изоляции, оболочек и защитных покровов. Кроме основных элементов в конструкцию кабеля могут входить экраны, жилы защитного заземления и заполнители (рис.1). Силовые кабели различают по следующим признакам' роду металла токопроводящих жил — кабели с алюминиевыми и медными жилами; роду материалов, которыми изолируют токопроводящиежилы — кабели с бумажной, пластмассовой и резиновой изоляцией; роду защиты изоляции жил кабелей от влияния внешней среды —кабели в металлической, пластмассовой и резиновой оболочке; способу защиты от механических повреждений — бронированные и небронированные; количеству жил — одно-, двух-, трех- и четырехжильные. Каждая конструкция кабелей имеет свои обозначения и марку. Марка кабеля составляется из начальных букв слов, описывающих

конструкцию кабеля Кабельные линии прокладывают в земляных траншеях, специальных кабельных сооружениях, на эстакадах, в галереях, открыто по стенам зданий и сооружений, в трубах, во внутрицеховых помещениях промышленных предприятий, а также коллекторах — под-земных сооружениях, предназначенных для прокладки в них кабелей совместно с линиями связи и другими коммуникациями.

Рис Конструкция силовых кабелей

а —двужильные кабели с круглыми и сегментными жилами,6 —трехжильные кабели с пояс-ной изоляцией и отдельными оболочками,в —четырехжильные кабели с нулевой жилой круглой, секторной или треугольной формы, / — токопроводящая жила,2—нулевая жила,3 —изоляция жилы,4—экран на токопроводящей жиле.

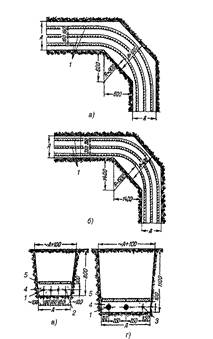

Наиболее дешевый способ канализации электроэнергии — размещение кабелей в траншее (рис) Такой способ не требует большого объема строительных работ и создает хорошие условия для охлаждения кабелей Недостаток этого способа — возможность механических повреждений кабелей во время различных раскопок, проводимых при эксплуатации сооружений. В траншеях кабели прокладывают на глубине не менее 0,7 м на трассах, не загруженных другими подземными и надземными коммуникациями. В одной траншее размещают не более шести кабелей на напряжение 6—10 кВ или двух кабелей на напряжение 35 кВ Кроме того, рядом с ними допускается прокладка не более одного пучка из четырехконтрольных кабелей. При пересечении с железнодорожными путями и проездами встесненных местах, на участках вероятного разлива расплавленного металла и в районах с интенсивными блуждающими токами или грунтами с особой степенью агрессивности применяют прокладку кабелей в блоках. На территории энергоемких промышленных предприятий при более 20 кабелей, идущих в одном направлении, применяют прокладку в туннелях. Такая прокладка обеспечивает надежную работу кабельных линий, но имеет самую высокую стоимость строительной части.

Наиболее дешевый способ канализации электроэнергии — размещение кабелей в траншее (рис) Такой способ не требует большого объема строительных работ и создает хорошие условия для охлаждения кабелей Недостаток этого способа — возможность механических повреждений кабелей во время различных раскопок, проводимых при эксплуатации сооружений. В траншеях кабели прокладывают на глубине не менее 0,7 м на трассах, не загруженных другими подземными и надземными коммуникациями. В одной траншее размещают не более шести кабелей на напряжение 6—10 кВ или двух кабелей на напряжение 35 кВ Кроме того, рядом с ними допускается прокладка не более одного пучка из четырехконтрольных кабелей. При пересечении с железнодорожными путями и проездами встесненных местах, на участках вероятного разлива расплавленного металла и в районах с интенсивными блуждающими токами или грунтами с особой степенью агрессивности применяют прокладку кабелей в блоках. На территории энергоемких промышленных предприятий при более 20 кабелей, идущих в одном направлении, применяют прокладку в туннелях. Такая прокладка обеспечивает надежную работу кабельных линий, но имеет самую высокую стоимость строительной части.

Рис Прокладка кабелей в траншее

а — план траншеи с углом поворота 90° для прокладки силовых трехжильных кабелей до 10 кв б— план траншеи с углом поворота 90° для прокладки силовых трехжильных кабелей до —35 кВ, в — разрез траншей на прямолинейном участке для прокладки силовых кабелей до10 кВ а также для их совместной прокладки с контрольными кабелями,

г — разрез траншеи на прямолинейном участке для прокладки силовых кабелей до - 35 кВ, а также для их совместной прокладки с другими кабелями независимо от напряжения, / — силовой кабель 2контрольный кабель, 3— кабели других напряжений или контрольные, 4- подсыпка изземли, 5— защита из бетонных плит или кирпича

На предприятиях, насыщенных различными подземными коммуникациями, территориях с грунтовыми условиями, неблагоприятно действующими на кабели, в районах вечной мерзлоты прокладку кабелей производят на эстакадах или в галереях. Открыто по стенам сооружений и зданий кабели прокладывают в тех случаях, когда строительные конструкции выполнены из несгораемых материалов, а в помещениях нет пожаро- и взрывоопасных зон.

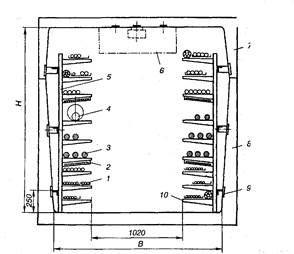

Рис.. Прокладка кабелей в туннеле из сборных лотковых элементов

Кабельные туннели монтируют из верхних 7 и нижних 8 лотковых элементов различных размеров по высоте Я и ширине В. Закладные детали 9 устанавливают в лотковых элементах длякрепления сборных кабельных конструкций 5 и размещения на их полках 10контрольных 7, силовых 3 кабелей и соединительных муфт

Рис. Прокладка кабелей в каналах из сборных лотковых элементов: 1 — основание; 2 — лоток; 3— закладные детали; 4—перекрытие; 5— кабельная конструкция.

Огнестойкие перегородки 2 предназначены для разделения групп кабелей. В специальной зоне 6 предусматривается устройство освещения.

Подземные туннели вне зданий располагаются так, чтобы верх их перекрытия был заглублен на 0,5 м (на охраняемых территориях не нормируется).Кабельные каналы изготовляют из сборных железобетонных лотковых элементов 2 (рис. 7.7) различной ширины А и высоты Н. Габариты каналов рассчитаны на прокладку кабелей напряжением до 35 кВ сечением жил до 240 мм2 включительно с радиусом изгиба кабелей до 1500 мм. Прямые участки каналов сооружают из лотковых элементовдлиной 6,3 и 0,75 м.Прокладку контрольных и силовых кабелей сечением 25 мм2 и более, за исключением небронированных кабелей со свинцовой оболочкой, выполняют по кабельным конструкциям. Контрольные небронированные и силовые небронированные кабели сечением16 мм2 и менее прокладывают преимущественно на лотках. Непроходные кабельные эстакады сооружают с пролетами между опорами 6 или 12 м, в которых можно прокладывать 16, 24 или40 условных кабелей (кабель напряжением до 10 кВ сечением жил 150—240 мм2).

Рис. 7.8. Прокладка кабелей на эстакадах:

а — непроходные на 40 условных кабелей; 6— проходные на 64 условных кабеля с металлическими кабельными конструкциями; 1 — опора; 2— кабельная стойка; 3— кабельная полка; 4 —силовой кабель; 5— шпилька; 6 — заземляющий проводник; 7— закладная деталь; 8— пучоккабелей; 9 — контрольный кабель; 10— соединительная муфта;

11 — прогон несущей фермы;12— настил; 13— железобетонная плита; 14— стойка; 15— поперечная балка (траверса)

Рис. 7.9. Прокладка кабелей в галереях:а — двусторонних; б — односторонних; / — крыша; 2 — боковая панель; 3 — стойка

5.2 ТЕХНОЛОГИЯ МОНТАЖА КАБЕЛЬНЫХ ЛИНИЙ

Кабельные линии прокладывают так, чтобы при их эксплуатации исключалась возможность возникновения опасных механических напряжений и повреждений. Кабели укладывают с запасом по длине 1—2 % для компенсации возможных смещений почвы и температурных деформаций каксамих кабелей, так и конструкций, по которым они проложены. В траншеях и на сплошных поверхностях внутри зданий и сооружений запас создают волнообразной укладкой кабеля («змейкой»), а покабельным конструкциям (кронштейнам) — образованием стрелы провеса. Создавать запас кабеля в виде колец (витков) не допускается.

Усилия натяжения при прокладке кабелей зависят от способа прокладки, сечения жил, температуры и трассы. Кабели, прокладываемые горизонтально по конструкциям, стенам, перекрытиям и фермам, жестко закрепляют в конечных точках, непосредственно у концевых муфт и заделок, на поворотах трассы, с обеих сторон изгибов и у соединительных муфт. Кабелина вертикальных участках закрепляют на каждой кабельной конструкции. В местах жесткого крепления небронированных кабелей со свинцовой или алюминиевой оболочкой на конструкциях применяют прокладки из листовой резины, листового поливинилхлорида или другого эластичного материала. Небронированные кабели с пластмассовой оболочкой или пластмассовым шлангом, а также бронированные кабели крепят к конструкциям скобами, хомутами, накладками без прокладок.

Внутри помещений и снаружи в местах, доступных для неквалифицированного персонала, где возможно передвижение

автотранспорта, грузов и механизмов, бронированные и небронированные кабели защищают от механических повреждений до безопасной высоты (не менее 2 м от уровня земли или пола и на глубине 0,3 м в земле).

Защиту обеспечивают кожухами из листового металла толщиной 2,5 мм или отрезками стальных труб. Приступая к сооружению кабельных линий, монтажники изучают рабочую документацию:план трассы; продольный профиль; рабочие чертежи конструкций; строительные чертежи кабельных сооружений; перечни мероприятий по герметизации вводов; чертежи перехода кабельной линиинапряжением 35 кВ в воздушную; кабельный журнал; спецификации на материалы и изделия; сметы и др. Как правило, монтаж кабельных линий выполняют в две стадии:сначала внутри зданий и сооружений устанавливают опорные конструкции для прокладки кабелей);

затем прокладывают кабели и подключают их к выводам электрооборудования (работы ведут после завершения комплекса строительных и отделочных работ при условии передачи объекта под монтаж по акту).После испытания кабеля повышенным напряжением восстанавливают герметизирующие колпачки на его концах.Технологический процесс прокладки кабеля состоит из следующих операций: установки барабана с кабелем, подъема барабана домкратами, снятия обшивки с барабана, раскатки кабеля равномерным вращением барабана и протяжкой кабеля вдоль трассы впроектное положение. Раскатку кабеля выполняют ручным или механизированным способом.

При прокладке кабелей в туннелях и каналах, сначала готовят трассу. Для этого проверяют соответствие проекту строительной части, вентиляции, пожарной сигнализации, наличие огнестойких перегородок. Далее устанавливают сборные кабельные конструкции, стойки которых приваривают к закладным элементам стеновых панелей. В местах спуска кабеля из вентиляционной шахты в туннель и на углах поворота размещают универсальные обводныеустройства. По роликам раскатывают кабель, используя лебедку, транспортер или специальный автомобиль. Затем укладывают кабельные опорные конструкции с запасом 2 % и закрепляют вконечных точках трассы, а также на изгибах, концевых заделках и у соединительных муфт.

Кабели к электродвигателям взаиморезервируемых пожарных насосов прокладывают по разным трассам.

Кабельные туннели, помещения, этажи должны быть разделены перегородками на отсеки, длина которых определяется технологией тушения пожаров, но не более 150 м.

Кабельные эстакады и галереи должны быть отделены от кабельных туннелей, полуэтажей и других помещений несгораемыми перегородками, иметь перекрытия вверху и внизу, а также входные двери.

Кабели в кабельных сооружениях прокладывают таким образом, чтобы были обеспечены проходы для их монтажа, ремонта и замены (в том числе в местах входа и выхода кабелей из них). Пересечения кабелей должны происходить в разных плоскостях. На эстакадах, в галереях при проверке строительной готовности сборных кабельных конструкций их закрепляют шпильками. Крепить можно также болтами или приваркой к закладным элементам. Для открытой прокладки применяют анкерные устройства и натяжные зажимы.

Рис Приспособление для механизированной прокладки кабеля«непрерывная нить»

Затем заземляют конструктивные элементы кабельной линии:металлические кабельные конструкции, корпуса кабельных муфт и оболочки, броню силовых и контрольных кабелей, присоединяют стальные трубы к контуру заземления полосовой сталью сечением не менее 100 мм2, или медными проводниками сечением 6 мм2. Кабельные линии напряжением до 1000 В испытывают мегаомметром напряжением 500—2500 В.

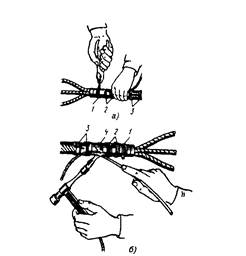

Рис. 7 19. Технология резки концов кабелей, наложения бандажей и удаления

покровов-

а — резка конца кабеля ножницами НС, б— подмотка из смоляной ленты; в — наложениепроволочного бандажа, г — надрезание брони, д, е — удаление брони, пряжи, подушки и кабельной бумаги.

Размеры разделки определяют по технической документации в зависимости от конструкции кабеля и монтируемой на нем муфты (заделки), напряжения кабеля и сечения его жил.

Приступая к разделке конца кабеля, проверяют отсутствие влаги в бумажной изоляции и жилах. При необходимости удаляют имеющуюся влажную изоляцию, лишнюю длину концов, участки под герметизирующими колпачками и концевыми кабельными захватами, а также проходящие через щеки барабанов. Дефектные места кабеля отрезают секторными ножницами НС.

Разделку кабеля начинают с определения мест установки бандажей, которые рассчитывают по формуле: А — Б + 0+ П+ И+ Г. На конце кабеля отмеряют расстояние А (рис. 7.20, а) и распрямляют этот участок. Далее подматывают смоляную ленту (см. рис. 7.19, 6) и накладывают бандаж (см. рис. 7.19, в) из двух-трех вариантов стальной оцинкованной проволоки вручную или с помощью специального приспособления (клетневки). Концы проволоки захватывают плоскогубцами, скручивают и пригибают вдоль кабеля. Наружный кабельный покров разматывают до установленного.

Рис 7 20 Разделка концов трехжильного кабеля:

а —• с поясной бумажной изоляцией; б— с пластмассовой изоляцией, / — наружный покров;

2— броня, 3— оболочка, 4— поясная изоляция; 5— изоляция жилы, 6— жила кабеля; 7~

бандаж; А, Б, И, О, П, У и Ш— размеры разделки

бандажа и не срезают, а оставляют его для защиты ступени брони от коррозии после монтажа муфты. На броню кабеля на расстоянии Б (50—70 мм) от первого проволочного бандажа накладывают второй бандаж. При монтаже чугунных соединительных и ответвительных муфт и концевых заделок в стальных воронках участок брони используют для уплотнения их горловин, поэтому размер Б увеличивают до 100—160 мм.По внешней кромке второго бандажа бронерезкой или ножовкой надрезают верхнюю и нижнюю ленты брони (не более половины их толщины), затем броню разматывают (см. рис. 7.19, г, д), обламывают и снимают.

Далее удаляют подушку (см. рис. 7.19, е). Для этого кабельную бумагу и битумный состав подогревают огнем пропановой горелки или паяльной лампы. Оболочку кабеля очищают салфеткой, смоченной в подогретом до 35—40° С трансформаторном масле. Для удаления оболочки на расстоянии 50—70 мм от среза брони делают кольцевые надрезы. В чугунных муфтах и концевых стальных воронках участок оболочки используют только для присоединениязаземляющего проводника, поэтому указанное расстояние уменьшают до 20—25 мм (рис. 7.20, а). При разметке свинцовых оболочек (рис. 7.21, а) кольцевые надрезы на половину глубины выполняют монтерским (рис. 7.21, б) или специальным ножом с ограничителем глубины резания (рис.7.21, в). От второго кольцевого надреза на расстоянии 10 мм один от другого (рис. 7.21, д, е) полоску оболочки между двумя надрезами захватывают плоскогубцами и удаляют (рис. 7.21, и). Оставшуюсячасть оболочки раздвигают (рис. 7.21, к) и отламывают у второго кольцевого надреза. Между первым и вторым кольцевыми надрезами оболочка временно остается. Она предохраняет изоляцию от повреждения при изгибе жил.

У кабелей с алюминиевой оболочкой надрезы выполняют

Рис 7 21 Операции по удалению оболочек кабеля

а — разметка, б, в — круговые надрезы свинцовой оболочки, г — круговые надрезы алюминиевой оболочки, д, е — продольные надрезы свинцовых оболочек, ж — надрез алюминиевой оболочки по винтовой линии, з, м — надрезы пластмассовых оболочек, и, к — снятие свинцовыхоболочек, л — снятие алюминиевых оболочек, « — удаление гофрированной алюминиевой оболочки

стальным ножом НКА-1М с режущим диском (рис. 7.21, г). От второго кольцевого надреза делают винтовой надрез (рис. 7 21, ж) Удаление гофрированной алюминиевой оболочки производят после ее надрезания на расстоянии 10—15 мм у выступа гофр. Далее жилыкабеля освобождают от поясной изоляции и постепенно выгибают

стальным ножом НКА-1М с режущим диском (рис. 7.21, г). От второго кольцевого надреза делают винтовой надрез (рис. 7 21, ж) Удаление гофрированной алюминиевой оболочки производят после ее надрезания на расстоянии 10—15 мм у выступа гофр. Далее жилыкабеля освобождают от поясной изоляции и постепенно выгибают

Рис 7 22 Прикрепление проволочными бандажами проводника заземленияк металлической оболочке (а) и припайка к ней (6)

1,3— бандаж у торцов оболочки и наружного покрова, 2, 4— бандаж для припайкипроводника заземления

по шаблону Затем подготовляют место для присоединения заземления (рис. 7.22, а, б). Для присоединения жил кабелей к контактным выводам электротехнических устройств их оконцовывают наконечниками, закрепляемыми на жилах опрессованием, сваркой или пайкой. Оконцеваниеоднопроволочных жил кроме того может быть выполнено формированием наконечника из конца жилы. Соединение жил кабелей в муфтах выполняют в соединительных и ответвительных гильзах опрессованием, сваркой или пайкой. Технология соединения алюминиевых жил опрессованием показана на рис. 7.23, а — з. Концы алюминиевых секторных жил перед опрессованиемскругляют: многопроволочные — универсальными плоскогубцами, однопроволочные и комбинированные — специальным инструментом ИСК или КС, а также инструментом, входящим в набор НИСО. При опрессовании наконечник или гильзу надевают на жилу(жила должна входить в трубчатую часть наконечника до упора, а в гильзе торцы жил должны упираться друг в друга в середине ее),

по шаблону Затем подготовляют место для присоединения заземления (рис. 7.22, а, б). Для присоединения жил кабелей к контактным выводам электротехнических устройств их оконцовывают наконечниками, закрепляемыми на жилах опрессованием, сваркой или пайкой. Оконцеваниеоднопроволочных жил кроме того может быть выполнено формированием наконечника из конца жилы. Соединение жил кабелей в муфтах выполняют в соединительных и ответвительных гильзах опрессованием, сваркой или пайкой. Технология соединения алюминиевых жил опрессованием показана на рис. 7.23, а — з. Концы алюминиевых секторных жил перед опрессованиемскругляют: многопроволочные — универсальными плоскогубцами, однопроволочные и комбинированные — специальным инструментом ИСК или КС, а также инструментом, входящим в набор НИСО. При опрессовании наконечник или гильзу надевают на жилу(жила должна входить в трубчатую часть наконечника до упора, а в гильзе торцы жил должны упираться друг в друга в середине ее),

Рис 7 23 Технология соединения алюминиевых жил опрессованием

и — зачистка внутренней поверхности гильзы, б— смазка внутренней поверхности гильзы, в —концы жил со снятой изоляцией, г — зачистка концов жил, д — смазка жил кварцевовазелиновой пастой, е — надевание гильзы на жилы, ж — опрессование жилы, j — измерение остаточной толщины в месте опрессованияустанавливают в механизм для опрессования, предварительно отводя пуансон.

Операции соединения и ответвления непосредственным сплавлением припоем обработанных концов жил показаны на рис. 7.24, а. В формы (гильзы) 2 жилы 7 вводят так, чтобы их стык находился в середине формы (для жил со срезанными под углом 55° концами зазор между торцами оставляют около 2 мм). Разъемные формы скрепляют бандажами или замками, а зазоры между жилой и формой уплотняют асбестовым шнуром 7. Для более полной заливки припоем формы располагают в горизонтальном положении, на жилы надевают защитные экраны 5. При соединении жил сечением 120—240 мм2 дополнительно устанавливают охладители.

Форму (гильзу) нагревают пламенем горелки 3. Одновременно вводят в пламя палочку припоя 4, расплав б которого перемешивают

Рис 7 24 Технология соединения многопроволочных алюминиевых жил пайкой: а —сплавление припоем, б— способом полива

мешалкой 8 до полного заполнения формы и удаления шлаков. После этого нагрев прекращают. Легким постукиванием по форме уплотняют припой. Тигель // (рис. 7.24, б), при пайке поливом из ковшика 9 предварительно расплавленным припоем, устанавливают на некотором расстоянии, чтобы исключить дополнительный нагрев изоляции жил. Между тигелем и местом пайки размещают лоток 10, по которому будут стекать излишки (лоток не должен касаться изоляции жил).

Технология изолирования мест соединения и оконцевания жил кабелей бумажными роликами и рулонами показана на рис. 7.25, а —• е. После соединения жил бумажную изоляцию промывают разогретым до 120—130° С пропиточным составом. Затем снимают с изоляции жил верхние расцветочные ленты: изоляцию разделывают ступенями на участке длиной 16 мм — для кабелей напряжением 6 кВ и 24 мм — для кабелей на 10 кВ. Ширина каждой ступени составляет 8 мм, на каждой ступени обрывают восемь лент бумажной изоляции.

Далее изоляцию кабеля повторно промывают разогретым до 120—130° С пропиточным составом.

Рис 7 25. Технология изолирования мест соединения кабеля и оконцевания:л- промывание гильз и бумажной изоляции разогретым составом МП, 6 - ступенчатая разделка бумажной изоляции в месте соединения жил, «-положение ролика и ленты при.намотке г- положение ролика и ленты в начале намотки второго слоя; д-наложение рулоннойподмотки, е - комбинированная изоляция, выполненная бумажными роликами и рулонами;/ - положение ролика и ленты при повороте, 2- ступени разделки заводской изоляции жил,3- слой подмотанной изоляции; 4,5- подмотка бумажными роликами с шириной ленты соответственно 5 и 10 мм; 6- подмотка бумажными роликами; 7- соединительная гильза Восстановление изоляции оголенных участков жил выполняют роликами шириной 5 мм (подмотку делают до внешней поверхности соединительной гильзы или заводской изоляции в зависимости оттого что имеет меньший диаметр). Дальнейшее изолирование осуществляют роликами шириной 10 мм. Периодически в процессе подмотки изолируемые жилы пропитывают разогретым до 120—130° С пропиточным составом МП. Дальнейшее изолирование выполняют цилиндрическими рулонами шириной до 300 мм в зависимости от марки муфты.

5.3 ТЕХНОЛОГИЯ МОНТАЖА СОЕДИНИТЕЛЬНЫХМУФТ НА КАБЕЛЯХ НАПРЯЖЕНИЕМ ДО 10 кВ

Кабели напряжением до 10 кВ соединяют чугунными (до 1 кВ), эпоксидными (до 1 и 6—10 кВ) и свинцовыми (6—10 кВ) муфтами. Чугунные соединительные муфты СЧ (рис. 7.26) состоят из нижней / и верхней 2 пол овин корпуса. Фарфоровые распорки /обеспечивают необходимые изоляционные расстояния между жилами кабеля и соединительными гильзами 10. Кабельный состав 12 служит основной изоляцией в муфтах. Подмотку 3 из смоляной ленты делают на участках кабеля длиной 100 мм в местах соприкосновения горловины муфты с кабелем.

| Рис. 7.26 Соединительная муфта СЧ |

В нижнюю половину корпуса муфты симметрично стенкам укладывают разделку и заполняют паз уплотнителем 11. К контактным площадкам нижней половины муфты болтами 8присоединяют провод заземления 9. На нижнюю часть корпуса накладывают верхнюю часть и соединяют болтами 6, затягивая их равномерно. Огнем газовой горелки подогревают корпус муфты до 50—60° Сив три-четыре приема заливают ее битумным составом.При первом заполнении покрывают составом всю поверхность разделки кабеля в муфте, после усадки ее заполняют до верха, а затем окончательно доливают 1—2 раза. После остывания битумного состава заливочное отверстие 5 закрывают крышкой 4, предварительно уложив в канавку прокладку из резины или пеньки. Болты и швы муфты покрывают антикоррозийным составом. Технология монтажа соединительныхэпоксидных муфтсостоитиз нескольких последовательно выполняемых операций.

|

Подготовленные полумуфты покрывают чистым материалом. На

концы кабелей надевают резиновые уплотнительные кольца, в которых на предприятии-изготовителе выполняют кольцевые надрезы, позволяющие увеличивать внутренний диаметр кольца удалением лишней части. После этого монтируют соединительные гильзы, устанавливают эпоксидные распорные звездочки в местах перехода с криволинейной части жилы на прямолинейную и закрепляют их бандажом из сухих и чистых ниток.

Оболочку до резинового уплотнительного кольца зачищают щеткой и обезжиривают бензином. Поливинилхлоридный шланг небронированного кабеля ААШв обрабатывают плоским драчевымнапильником на длине 20 мм от среза шланга и покрывают клеем ПЭД-Б. Резиновые уплотнительные кольца сдвигают так, чтобы они находились на расстоянии 10 мм от среза оболочки, и зажимают хомутом. На ступени брони до диаметра, равного внутреннему размеругорловины муфты, выполняют кольцевую подмотку поливинилхлоридной лентой шириной 20 мм. Обе половины муфты сдвигают на место и окончательно устанавливают в рабочее положение Для предохранения от вытекания при заливке компаунда в местах ввода кабелей в муфтах делают дополнительную подмотку из поливиншшюридной ленты с заходом30 мм на наружную поверхность полумуфт Щели между полумуфтами в месте их стыкования уплотняют герметикой УС-65. Провода заземления соединяют опрессованием. На место соединения проводов накладывают трехслойную подмотку из поливинилхлоридной ленты с заходом на изоляцию (трубку). Провод заземления укладывают вдоль корпуса муфты и закрепляют бандажом Эпоксидный компаунд заливают в корпус муфты непрерывнойструей шириной 10—15 мм по лотку с переходом струи на стенку корпуса. Компаунд заливают в два приема- сначала — на 2/3 объема корпуса, затем,— через 10 мин после первой заливки,— до полного заполнения литника. По мере усадки муфту доливают. Технология монтажа свинцовой муфты показана на рис. 7.27, а — ж. На один конец разделанного кабеля, закрытого салфеткой Рис 7 27 Технология монтажа соединительной свинцовой муфты а — свинцовая муфта, б — надевание свинцовой трубы, в — обколачивание торцов корпуса, г — припаивание горловины корпуса к оболочке кабеля, д — прорубание заливочных отверстий, е — запаивание заливочных отверстий, ж — заземление муфты, 1, 11 — проволочные бандажи, 2— провод заземления, 3— корпус муфты, 4— заливочное отверстие, 5— подмотка рулонами, 6, 8— бандажи из кабельной пряжи, 7, 9, 10— подмотка роликами с лентой шириной соответственно 25, 10 и 5 мм, 12— гильза, 13 — салфетка, 14— валек, 15— горелка, 16 —пруток припоя, 17— заливочное отверстие, 18— провод заземления

Надвигают свинцовую трубу 3 так, чтобы ее концы были за границами разделки. После изолирования мест соединения жил на них по центру муфты наматывают общий бандаж из бумажной ленты. Далее удаляют кольцевые пояски оболочек, закрепляя поясную изоляцию, обрабатывают торцы металлических оболочек и отгибают их края. Места соединения промывают пропарочным составом. На место соединения жил надвигают корпус муфты. Концам трубы с помощью валика 14 придают сферическую форму (рис.7.27, в). Обколачивание производят до плотного соприкосновения трубы с оболочкой кабеля. Затем тщательно подготовляют поверхность пайки шеек и оболочки кабеля. Алюминиевую оболочку лудят

вначале припоем А, а затем оловянно-свинцовым. Места пайки после обработки слегка подогревают горелкой 15 и протирают салфеткой, пропитанной стеарином. В месте среза брони на конце кабеля подматывают шнуровой асбест, предотвращая вытекание пропитывающего состава защитных покровов. Пламенем газовой горелки нагревают место пайки и пруток припоя 16. Пайку выполняют возможно быстрее, затрачивая не более 3—4 мин на один конец муфты (рис. 7.27, г). Для охлаждения и очищения места пайки горловины муфты покрывают стеарином.

В верхней части муфты вырубают заливочные отверстия 17 треугольной формы со сторонами 25—30 мм (рис. 7.27, д) в виде отогнутого вверх «язычка». Перед заливкой в муфту небольшоеколичество кабельного состава сливают через носик ведра для очистки последнего от сора и пыли. Муфту подогревают до 50—60° С и заливают в три-четыре приема в одно из заливочных отверстий до тех пор, пока при вытекании из другого отверстия не прекратится выделение пены и пузырьков воздуха. По мере усадки и охлаждения муфту доливают (при этом заливочные отверстия закрывают чистой и сухой салфеткой). Затем заливочные отверстия плотно закрывают «язычками» и запаивают (рис. 7.27, е). Свинцовую муфту заземляют (рис. 7.27, ж), для чего провод заземления IS припаивают к бронелентам обоих кабелей и серединеее корпуса.

Литература.

1. Атабеков В.Б.Ремонт электрооборудования промышленных предприятий. М., 2004.

2. М., Соколов Б.А. Монтаж электротехнических установок. М., 2003.

3. Сети производственных помещений. М., 2007. Ктиторов А.Ф.

4. Производственное обучение электромонтажников по освещению, осветительным и силовым сетям электрооборудования. М., 2006.

5. Мукосеев Ю.Л. Правила устройства электроустановок. М., 2006. Правила технической эксплуатации электроустановок потребителей. М., 2005.

Дата добавления: 2018-02-28; просмотров: 230; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!