Определения и основные понятия.

Под качеством поверхности понимают состояние ее поверхностного слоя как результат воздействия одного или нескольких последовательно применяемых технологических методов.

Качество поверхности оценивается:

1. шероховатостью;

2. волнистостью;

3. физико-механическими свойствами поверхностного слоя.

Шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами на базовой длине.

Волнистость – совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим при измерении шероховатости базовую длину.

Критерием для разграничения шероховатости и волнистости служит отношение шага к высоте неровностей.

При L/H < 50 – шероховатость поверхности,

L/H = 50…100 – Волнистость,

L/H >100 – Макрогеометрические отклонения.

Шероховатость поверхности взаимосвязана с точностью размеров этой поверхности. Высокой точности соответствуют малые шероховатости и волнистости.

К физико-механическим свойствам относятся:

1. Твердость поверхностного слоя

2. Структурные и фазовые превращения

3. Остаточные деформации

4. Деформация кристаллической решетки

5. Химический состав поверхностного слоя и т. д.

Влияние качества поверхности на эксплуатационные свойства деталей машин.

Основной причиной выхода из строя машин является износ рабочих поверхностей. На износ существенное влияние оказывает шероховатость поверхности. Время работы изделия с более высоким классом шероховатости характеризуется большей продолжительностью. Существует эмпирическая зависимость износа от шероховатости. Но снижать шероховатость целесообразно до определенных пределов. На очень чистых поверхностях смазка удерживается плохо и возможно увеличение износа и схватывание сопрягаемой детали.

|

|

|

Наклеп уменьшает износ до 2-х раз, но при перенаклёпе износ возрастает (сопрягаемой детали).

Во впадинах между гребешками микронеровностей, на рисках, царапинах создаются очаги концентрации внутренних напряжений.

Прочность прессовых соединений зависит от высоты микронеровностей.

Чем глубже впадины микронеровностей, тем больше коррозия в деталях (больше площадь соприкосновения с коррозирующей средой).

Параметры шероховатости.

Ra– среднее арифметическое отклонение профиля

Определяется из абсолютных значений отклонений профиля в пределах базовой длины.

Rz– высота неровностей профиля по 10 точкам

Определяется суммой средних абсолютных значений высот пяти наибольших выступов профиля и пяти наибольших впадин профиля в пределах базовой длины.

Rmax– Наибольшая высота неровностей профиля

|

|

|

Это расстояние между линией выступов и линией впадин профиля в пределах базовой длины.

Sm– средний шаг неровностей профиля.

S– средний шаг неровностей профиля по вершинам.

tp– относительная опорная длинна профиля.

Отношение опорной длины профиля к базовой длине.

Контроль шероховатости.

Контроль проводят двумя методами: качественным и количественным.

Качественный метод– основан на сравнении обрабатываемой поверхности с эталоном (с образцом шероховатости). Этим методом определяют шероховатость не выше Ra 0,16 мкм.

Количественный метод заключается в измерении микронеровностей с помощью приборов.

Применяют следующие типы приборов:

1. Профилометр, (Ощупывает поверхность иглой, колебания иглы преобразуются в электрический ток, по которому судят о шероховатости, Измеряемые параметры Rz 10…20 мкм,

Ra 0,02…2,5 мкм);

2. Профилограф, (колебания иглы записываются на светочувствительную бумагу, измеряемые параметры Rz 20…0,02 мкм);

3. Микроскоп.

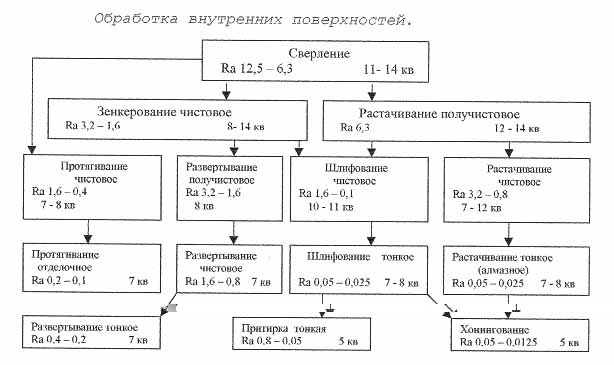

Достигаемая шероховатость.

Разберем варианты обработки различных типов поверхностей.

Дата добавления: 2018-02-18; просмотров: 938; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!