Строительная воздушная известь

Сырьевые материалы для производства воздушной извести должны состоять в основном из углекислого кальция (мела, известняка, мрамора, доломитов).

Для получения воздушной извести требуется поддерживать температуру обжига на уровне 900-1200 °С. Обжиг проводится до полного удаления углекислого газа в соответствии с уравнением

СаСОз + 178 кДж = СаО + С02.

В результате этого образуется белое огнестойкое вещество, техническое название которого - негашеная известь.

Изделия из негашеной извести имеют повышенную плотность, прочность, водостойкость и долговечность по сравнению с полученными из гашеной извести.

Сырье обжигают в печах различных конструкций (шахтных, вращающихся и т. д.). При выходе из печи размеры обожженной (комовой) извести сохраняются, в основном, прежними. Но за счет потери углекислого газа становятся легкими и высокопористыми. Комовую известь дробят до размера 15-20 мм, далее она передается на помол в шаровых мельницах с рассевом продукта на сепараторе. Полученный продукт носит название молотой негашеной извести.

60

Воздушная известь отличается от других вяжущих веществ тем, что может превращаться в порошок не только при помоле, но и путем гашения - действия воды на куски комой извести.

Гашение комовой извести с превращением ее в тончайший порошок - это технологический процесс. Опасно применять тесто, в котором имеется непога-сившиеся зерна извести.

|

|

|

СаО + Н20 — Са(ОН)2.

Реакция гашения протекает с выделением большого количества теплоты, эта теплота вызывает вскипание воды, что послужило основанием именовать негашеную известь кипелкой.

Погасившаяся известь превращается в тонкий рыхлый порошок со значительным увеличением в объеме (в 2,5-3 раза) - пушонку. При избытке воды известь переходит в известковое тесто.

Таким образом, различают следующие виды воздушной извести:

- известь негашеная комовая;

- известь негашеная молотая;

- известь гашеная (пушонка);

- известковое тесто.

В зависимости от скорости гашения все сорта воздушной негашеной извести делят на три вида:

- быстрогасящуюся, со скоростью гашения не более 8 мин;

- среднегасящуюся, со скоростью гашения до 25 мин;

- медленногасящуюся, со скоростью гашения не менее 25 мин. Широкое применение воздушной извести в строительстве обусловлено

простотой ее производства. Известковые растворы из извести и песка применяют для каменной кладки как с добавкой цемента, так и без него. Смешанные известково-цементные растворы отличаются большей пластичностью, чем цементные, и более высокой прочностью, чем известковые. Известковые растворы применяют также для штукатурных работ с добавкой других вяжущих или без них. Известь в чистом виде или в смеси с мелом и красителями используют для побелок и других отделочных работ. На основе извести можно готовить и другие материалы - известково-шлаковые, известково-глиняные и т. д.

|

|

|

61

6.2. Гидравлические вяжущие вещества

Гидравлические вяжущие вещества способны в тестообразном состоянии твердеть и длительное время сохранять прочность не только на воздухе, но и в воде, увеличивая с течением времени прочность отвердевшего теста (камня). Поэтому их можно использовать в наземных, подземных, гидротехнических и других сооружениях, подверженных воздействию водной среды. К ним относятся портландцемент, пуццолановые и другие цементы и гидравлическая известь.

6.2.1. Портландцемент

Портландцемент является основным материалом в промышленном, гражданском, жилищном, сельскохозяйственном, гидротехническом и дорожном строительстве.

Портландцементом называют гидравлическое вяжущее вещество, твердеющее в воде и на воздухе. Получают тонким измельчением обожженной до спекания сырьевой смеси (известняк и глина).

Для получения портландцемента приходится готовить искусственные сырьевые смеси. Они составляются с помощью пород с высоким содержанием углекислого кальция (чистых известняков, мела, известковых туфов и др.) и пород, относящихся к глиноземистому сырью (тяжелые глины, мергелистые глины, глинистый сланец и др.).

|

|

|

Спекшуюся сырьевую смесь в виде зерен размером до 40 мм называют клинкером. От качества клинкера зависят важнейшие свойства цемента: прочность и скорость ее нарастания, долговечность, стойкость в различных эксплуатационных условиях. Качество клинкера зависит от его химического и минералогического составов.

Исходя из химического состава сырьевой смеси и заданной характеристики состава клинкера, вычисляют соотношение между ее компонентами с возможно большей точностью.

Технологический процесс производства портландцемента состоит из: добычи известняка и глины, подготовки сырьевых материалов и корректирующих добавок, приготовления из них однородной шихты заданного состава, обжига

смеси, измельчения клинкера в тонкий порошок вместе с гипсом или активными минеральными добавками.

Различают два основных способа производства портландцемента: мокрый и сухой.

Мокрый способ: измельчают и смешивают сырьевые материалы в присутствии большого количества воды в шаровых мельницах и получают жидко-текучую массу или суспензию. Ее называют шламом. Затем шлам поступает на обжиг во вращающихся печах.

|

|

|

Сухой способ: материалы измельчают, смешивают и обжигают в сухом виде.

Применяют комбинированный способ: сырьевую шихту подготавливают по мокрому способу, затем шлам обезвоживают, из него приготавливают гранулы и обжигают по схеме сухого способа.

Для производства цемента мокрым, сухим и комбинированным способом применяют вращающиеся печи.

Вращающуюся печь устанавливают с небольшим уклоном (3-4°) в сторону передвижения сырьевой смеси. Печь медленно вращается вокруг своей оси в подшипниках. Шлам подается в печь с верхнего ее конца, а со стороны нижнего конца вдувают топливо - мазут, природный газ. Топливо сгорает, создавая внутри печи температуру, необходимую для процесса обжига (до 1500 °С). Горячие газы направляются навстречу сырьевой массе. Дымовые газы удаляют с другой стороны печи.

Из вращающейся печи клинкер выходит в виде мелких гранул 10-40 мм. Следующая за обжигом технологическая операция - помол.

От химического состава портландцемента зависят его свойства. Химический состав портландцемента:

- окись кальция - 63-67 %;

- кремнезем - 21 -24 %;

- глинозем - 4-7 %;

- окись железа - 2-5 %.

При затворении портландцемента водой образуется пластичное клейкое цементное тесто, постепенно густеющее и приобретающее камнеподобное состояние.

63

При твердении портландцемента происходит ряд сложных физико-химических процессов. Каждый из минералов клинкера при затворении водой реагирует с ней с определенной скоростью и дает различные новообразования. Все процессы взаимодействия отдельных клинкерных минералов с водой протекают одновременно, налагаются один на другой и влияют друг на друга. Получающиеся новообразования, могут в свою очередь, взаимодействовать как между собой, так и с исходными клинкерными минералами и давать новые соединения.

Основные свойства портландцемента. Маркой цемента принято именовать величину его активности, но с округлением до нижнего предела и с учетом его предела прочности при изгибе.

Этот показатель характеризуется пределами прочности при сжатии и изгибе. Марку цемента устанавливают в лабораторных условиях по пределам прочности образцов при сжатии и изгибе.

Прочность при сжатии определяется сжатием образцов гидравлическим прессом (рис. 17).

Рис. 17. Пресс гидравлический

Испытание на изгиб проводят на 28-суточных образцах-балочках (рис. 18).

64

L

к-

100

Рис. 18. Схема испытания образца-балочки на изгиб

Прочность цементного камня и скорость его твердения зависит от минералогического состава клинкера, тонкости помола цемента, содержания воды, влажности и температуры среды и продолжительности хранения.

От стойкости цементного камня зависит работа бетона в инженерных сооружениях. В процессе эксплуатации бетон подвергается агрессивному воздействию внешней среды: пресных и минерализованных вод, совместному воздействию воды и мороза, попеременному увлажнению и высушиванию. Следовательно, для того чтобы строительная конструкция стойко сопротивлялась агрессивному воздействию внешней среды, цементный камень должен быть водо-, морозо- и атмосферостойким.

Совместное и попеременное действие воды и мороза влечет за собой разрушение сооружений. При отрицательных температурах вода, находящаяся в порах цементного камня, превращается в лед, который, увеличиваясь в объеме, давит на стенки пор, разрушая их.

Для каждой разновидности вяжущего вещества имеются свои специфические особенности взаимодействия воды с вяжущим.

Коррозия цементного камня в водных условиях может быть подразделена на три вида:

- разрушение цементного камня в результате растворения и вымывания некоторых его составных частей, наиболее растворима гидроокись кальция.

Несколько предохраняет от данного вида коррозии защитная корка из углекислого кальция, образующаяся на поверхности материала в результате реакции между гидроокисью кальция и углекислотой воздуха.

65

- разрушение цементного камня водой, содержащей соли, способные

вступать в обменные реакции с его составляющими. При этом образуются про

дукты, которые либо легко растворяются и уносятся фильтрующейся через бе

тон водой, либо выделяются в виде аморфной массы, не обладающей связую

щей способностью.

- разрушение цементного камня под действием сульфатов. В порах це

ментного камня происходит отложение малорастворимых веществ, находящих

ся в воде, или продуктов взаимодействия их с составляющими цементного кам

ня. Их накопление и кристаллизация в порах вызывают значительные растяги

вающие напряжения в стенках пор и приводят к разрушению цементного кам

ня.

Защита цементного камня от коррозии в водных условиях способствует продолжительности службы конструкций. Исключить или ослабить влияние коррозионных процессов при действии различных вод можно конструктивными мерами, улучшением технологии бетона, а также применением цементов из клинкера определенного минералогического состава. Таково устройство гидроизоляции, водоотводов и дренажей.

6.2.2. Разновидности портландцемента

Быстротвердеющий и сверхбыстротвердеющий портландцемент. Обладает более интенсивным нарастанием прочности в начальный период твердения.

Сульфатостойкий портландцемент. Клинкер нормированного минералогического состава. Применяют для изготовления бетонов, работающих в минерализованных и пресных водах, а также для бетонов повышенной морозостойкости.

К портландцементам с поверхностно-активными добавками относятся:

Пластифицированный портландцемент — продукт тонкого измельчения портландцементного клинкера с поверхностно-активной пластифицирующей добавкой, повышающей подвижность и удобоукладываемость бетонной смеси и придающей затвердевшим бетонам высокую морозостойкость.

Гидрофобный портландцемент - продукт тонкого измельчения портландцементного клинкера с добавлением при помоле около 0,1-0,2 % поверхно-

66

стно-активной гидрофобизующей добавки (мылонафт, асидол, асидол-мылонафт). Синтетические жирные кислоты и их соли, адсорбируясь на поверхности зерен цемента, образуют на них тончайшие водоотталкивающие пленки, уменьшающие смачиваемость цемента водой. Поэтому, находясь во влажных условиях, цемент сохраняет активность. В процессе перемешивания бетонной смеси гидрофобная пленка сдирается с поверхности цементных зерен и не препятствуют нормальному течению процессов твердения цемента.

Рекомендуется применять, когда необходимы его длительное хранение или перевозки на дальнее расстояние.

Дорожный портландцемент предназначен для устройства бетонных покрытий автомагистралей, придавая им повышенную морозостойкость, дефор-мативность, прочность при изгибе и ударной нагрузке, а также низкие показатели истираемости и усадки.

Белый и цветной портландцемент. Сырьем для производства белого портландцемента служат чистые известняки и белые глины. При помоле особенно тщательно предохраняют цемент от попадания в него частиц или окислов железа, которые нарушают его белизну. Основное свойство, определяющее его качество - степень белизны.

Цветной портландцемент. Получают путем совместного помола клинкера белого цвета со свето- и щелочестойкими минеральными пигментами.

Их применяют для архитектурно-отделочных работ, производства облицовочного слоя панелей и блоков, скульптурных работ, цветных разделительных полос на автомагистралях.

К неорганическим смешанным относятся вяжущие вещества, получаемые объединением воздушных и гидравлических вяжущих с активными минеральными добавками и шлаками при их совместном помоле или после раздельного измельчения.

Пуццолановый портландцемент - гидравлическое вяжущее вещество, получаемое совместным тонким измельчением портландцементного клинкера, гипса и минеральной добавки или тщательным смешиванием тех же раздельно измельченных материалов.

Минеральные добавки улучшают отдельные свойства, особенно при взаимодействии цемента с водой. В результате пуццолановый портландцемент

67

оказывается более водостойким, чем обыкновенный портландцемент, более стоек в сульфатных водах.

Пуццолановые портландцементы целесообразно применять при возведении подводных и подземных бетонных и железобетонных конструкций, подверженных действию мягких и сульфатных вод, повышенной влажности, особенно когда от бетонов требуются большая водонепроницаемость и высокая водостойкость.

Шлаковые цементы (шлакопортландцемент, известково-шлаковый цемент, сульфатно-шлаковый цемент).

Способность шлаков к самостоятельному водному твердению позволяет получать шлаковые цементы по качеству выше, чем пуццолановые цементы.

Шлакопортландцементом называют гидравлическое вяжущее вещество, полученное совместным измельчением портландцементного клинкера, доменного гранулированного шлака. Можно получать шлакопортландцемент и путем смешения тех же исходных материалов, но измельченных раздельно.

По сравнению с портландцементом шлакопортландцемент характеризуется замедленным нарастанием прочности в начальные сроки твердения, но марочная их прочность примерно одинакова.

Его следует употреблять в течение 7-10 дней со дня изготовления, чтобы он не потерял активность при хранении.

Применяют шлакопортландцемент для изготовления железобетонных изделий и конструкций, твердеющих в пропарочных камерах, в конструкциях горячих цехов, гидротехнических сооружениях, подвергающихся сульфатной агрессии.

Не следует применять его в конструкциях, подвергающихся частому замораживанию и оттаиванию, увлажнению и высыханию.

Растворимое (жидкое) стекло представляет собой щелочной натриевый или калиевый силикат переменного химического состава.

Сырьем для изготовления служат чистый кварцевый песок, сода или сульфат натрия.

Этот вяжущий материал применяют для затворения кислотоупорного цемента, предохранения поверхности природных камней от выветривания, для изготовления огнезащитных (для древесины) красок, замазок, устройства сили-

68

катированного шоссе на основе известнякового щебня, жароупорных бетонов, пропитки фунтовых оснований и других целей.

Кислотоупорные цементы представляют собой кварцевый порошкообразный материал. Применяют для футеровки химической аппаратуры, возведения башен, резервуаров и других сооружений химической промышленности.

Глиноземистый цемент представляет собой быстротвердеющее гидравлическое вяжущее вещество, с преобладанием в готовом продукте алюминатов кальция.

Глиноземистый цемент - быстротвердеющее, но не быстросхватываю-щееся вяжущее вещество: начало схватывания должно наступать не ранее 30 мин, а конец не позднее 12 ч.

Бетоны на глиноземистом цементе характеризуются высокой водо-, воздухе-, морозо- и жаростойкостью; они устойчивы в условиях пресных и сульфатных вод, однако разрушаются щелочными водами.

Бетоны на глиноземистом цементе обладают значительной плотностью, примерно в 1,5 раза меньшей пористостью, чем на портландцементе, что и определяет их высокую морозостойкость.

Применение глиноземистого цемента ограничено его стоимостью (в 3-4 раза выше, чем стоимость портландцемента), хотя по физико-механическим свойствам он превосходит все другие вяжущие вещества, в том числе и портландцемент.

Применяют глиноземистый цемент в тех случаях, когда наиболее рационально используются его специфические свойства, например, при ремонтно-восстановительных работах (ремонт плотин, труб, дорог, мостов, при срочном возведении фундаментов). Химическая стойкость глиноземистого цемента делает целесообразным его использование для тампонирования нефтяных и газовых скважин, на предприятиях пищевой промышленности, на травильных и красильных предприятиях, для футеровки шахтных колодцев и туннелей.

Расширяющиеся цементы. Цементный камень, полученный на основе гидравлических вяжущих веществ, испытывает усадочные деформации. Это может привести к появлению трещин в местах соединения бетонных и железобетонных элементов сооружения и нарушать монолитность конструкции. По-

69

этому в ряде случаев необходимо применять безусадочный или расширяющийся цемент.

Это цементы, увеличивающиеся в объеме при твердении во влажностных условиях или не дающие усадки при твердении на воздухе.

Данный цемент используют при восстановлении железобетонных конструкций, для гидроизоляции подземных сооружений, заделки трещин различного рода, заделки швов и стыков водопроводных труб и т. д.

Гидравлическая известь

Гидравлическая известь - это продукт умеренного (не до спекания) обжига мергелистых известняков, содержащих от 6 до 20 % глинистых примесей.

Обычный интервал температур обжига составляет 900-1100 °С. Продукт обжига содержит не только свободную известь, но и химические соединения с оксидами глины: силикаты, алюминаты, ферриты кальция.

Подобно воздушной извести, этот продукт составляет комовую гидравлическую известь, которую подвергают помолу в мельницах с получением тонкомолотой негашеной извести.

Гидравлическая известь, затворенная водой, после предварительного твердения на воздухе продолжает твердеть и в воде. Если для гашения воздушной извести в тесто требуется ввести 70-80 % воды, то для гидравлической -около 20 %.

Применяют в тонкоизмельченном виде для приготовления строительных растворов, предназначенных для сухой или влажной среды, бетонов низких марок и т. д. Гидравлическая известь дает менее пластичные, чем воздушная известь, растворы, быстрее и равномернее твердеющие по всей толще стены.

Не обладает высокой прочностью. Имеет ограниченное применение - для строительных растворов и бетонов невысокой прочности, для кладки в сырых местах (подвалах, каналах), в малоэтажном строительстве.

Контрольные вопросы

1. Какие особенности объединяют минеральные вяжущие вещества в одну группу строительных материалов?

2. В результате каких общих технологических операций получают все вяжущие вещества?

3. Какие виды цементов получают на основе портландцементного клинкера?

4. На основе какого принципа основана классификация вяжущих веществ?

70

71

ЛЕКЦИЯ 7. БЕТОНЫ

Бетоны на основе неорганических вяжущих веществ представляют собой искусственные строительные конгломераты, получаемые в результате твердения рациональной по составу, тщательно перемешанной и уплотненной бетонной смеси из вяжущего вещества, воды и заполнителей.

Бетоны относятся к самым массовым по применению в строительстве материалам вследствие их высокой прочности, надежности и долговечности при работе в конструкциях зданий и сооружений.

Классифицируют бетоны по следующим признакам: объемной массе, виду вяжущего, крупности заполнителя, прочности, морозостойкости и назначению.

По объемной массе:

- особо тяжелый, объемная масса более 2500 кг/м2 (заполнители - железная руда, барит, чугунный скрап, обрезки стали);

- тяжелый, 1800-2500 кг/м2 (заполнители - щебень из плотных горных пород - гранита, диабаза и др.);

- легкий 500-1800 кг/м2 (легкий заполнитель природный или искусственный - пемза, туфы, керамзит и др.);

особо легкий - менее 500 кг/м (теплоизоляционный, характеризуется наличием в них воздушных или газовых ячеек). По виду вяжущего:

- цементные, изготовленные на гидравлических вяжущих (портландце-

ментах и его разновидностях);

- силикатные - на известковых вяжущих;

- гипсовые - с применением гипсоангидритовых вяжущих;

- бетоны на органических вяжущих.

При наибольшей крупности заполнителя до 10 мм - бетоны мелкозернистые, 10 - 150 мм - крупнозернистые. В зависимости от назначения:

5

- конструкционные - предназначены для изготовления бетонных или железобетонных внутренних или наружных конструкций промышленных и гражданских зданий и инженерных сооружений (колонны, балки, плиты и др.);

- гидротехнические - для строительства плотин, шлюзов, облицовки каналов и других гидротехнических сооружений;

- дорожные - для строительства дорожных и аэродромных оснований и покрытий;

- специальные - при устройстве жароупорных или кислотоупорных изделий и покрытий.

Долговечность бетонов оценивают степенью морозостойкости. По этому показателю их разделяют на марки по морозостойкости:

- тяжелые бетоны F50-300;

- легкие бетоны F10-200.

В соответствии с ГОСТ 25192-82 «Бетоны. Классификация и общие технические требования» основным показателем качества бетонов является предел прочности при одноосном сжатии образцов-кубиков с ребром 15 см с разделением их на классы.

Все значения класса прочности определяются в МПа.

Основное деление в настоящее время принято по классам, но допускаются и марки бетонов.

Существенным недостатком бетона различных классов и различной плотности является невысокая сопротивляемость растягивающим (изгибающим) напряжениям. Она в 12-15 раз ниже прочности бетона при сжатии.

7.1. Тяжелые (обычные) бетоны

Исходные материалы:

Цемент. При выборе разновидности цемента учитывают характер конструкции и рекомендации нормативных документов (ГОСТов, СНиПов).

Марка по прочности цемента должна превышать на 10-40 % требуемую марку бетона.

6

Вода. Вода не должна содержать вредных примесей, которые препятствуют нормальному твердению бетона (кислот, сульфатов, жиров, растительных масел).

Заполнители.

Песком называют рыхлую смесь зерен крупностью 0,14-5 мм, образовавшуюся в результате естественного разрушения массивных горных пород (естественные пески). Искусственные пески получают при дроблении горных пород, шлаков, керамзита.

Пески могут быть фракционированными и нефракционированными.

На качество бетона большое влияние оказывает зерновой (гранулометрический) состав песка и количественное содержание в нем различных примесей: пылевидных, илистых, глинистых. Содержание их устанавливают отмучивани-ем. Они не должны превышать 3 % в природном песке и 5 % - в искусственном. Наиболее вредна глина, которая обволакивает отдельные зерна песка и препятствует сцеплению их с цементным камнем, понижая прочность бетона.

В природных песках могут содержаться органические примеси, которые вступают в реакцию с твердеющим цементом и также снижают прочность бетона. Количество органических примесей определяют колориметрическим методом - обработкой пробы песка 3 % раствором едкого натра.

Песок должен состоять из зерен различного размера, что обусловливает минимальный объем пустот в пробе. Это испытание проводят просеиванием пробы песка через стандартный набор сит, при этом определяют частные и полные остатки на ситах и по результатам просеивания устанавливают модуль крупности песка. Песок по модулю крупности может быть крупный, средний, мелкий и очень мелкий.

Гравием называют скопление зерен 5-70 мм. Зерно гравия имеет гладкую поверхность и окатанную форму. Для бетона наиболее выгодны зерна кубовидной формы.

Содержание лещадных (пластинчатых) и игловатых зерен не должно превышать 15 %, зерна слабых и выветрелых пород не более 10 %. Зерна лещадки и выветрелые относятся к вредным примесям.

По крупности гравий разделяют на фракции 5-10, 10-20, 20-40 и 40-70 мм.

7

Часто гравий залегает вместе с песком - эту смесь называют песчано-гравийной смесью.

Гравий, как и песок, может содержать вредные примеси пыли, ила, глины. Количество примесей определяют отмучиванием, их содержание не должно превышать 1 %.

Органические примеси определяют колориметрическим методом.

Оценивают прочность гравия при испытании его на дробимость в цилиндре, раздавливая пробу гравия в цилиндре статической нагрузкой. Затем пробу просеивают через сито с размером отверстий, соответствующим наименьшему размеру зерен в исходной пробе гравия, устанавливая потерю массы.

При выборе гравия для бетона необходимо знать его петрографический состав, количество зерен слабых пород и механическую прочность на истирание.

Для определения истираемости применяют полочный барабан. Определяют сопротивляемость материала скалыванию, удару и истиранию при падении и изнашивании, при трении зерен гравия друг о друга или при ударе падающих с полки шаров. Показателем истираемости считают потерю массы гравия в процентах от первоначальной массы. При потере массы 20, 21-30, 31-45, 46-55 % гравию присваиваются марки по истираемости: И20, ИЗО, И45 и И55.

В результате испытания сопротивления удару на копре гравию присваиваются марки У75, У50, У40.

Гравий, предназначенный для бетонных конструкций, должен обладать определенной степенью морозостойкости (FI5, F25, F50, F100, F150, F200, F300). Определяют непосредственным замораживанием и оттаиванием. Потеря массы после испытания не должна превышать 10 %.

7.1.1. Свойства бетонной смеси

Формовочная способность бетонной смеси определяется двумя показателями - пластичностью и подвижностью.

Пластичность характеризует внутреннюю связность смеси, способность ее формоваться, приобретая заданную форму без разрывов и расслаивания на отдельные составляющие.

Подвижность отражает способность бетонной смеси, которой была придана некоторая условная форма, деформироваться под влиянием собственной тяжести, расплываясь или осаживаясь и приобретая иную форму или сохраняя ее при других размерах.

Подвижность бетонной смеси с максимальной крупностью заполнителя до 70 мм оценивают по осадке под действием собственной массы или при вибрации конуса, отформованного из бетонной смеси. Форму-конус заполняют бетонной смесью, уплотняют, излишки массы срезают, затем конус снимают и ставят рядом. Конус бетонной массы начинает оседать, значение осадки служит оценкой подвижности бетонной смеси.

Если величина осадки конуса в пределах 2-4 см, смесь относят к малоподвижным, 4-12 см - к подвижным, более 12 см - к текучим.

Рис. 19. Определение удобоукладываемости бетонной смеси:

а - конус Абрамса: / - жесткая бетонная смесь (осадка конуса ОК=0); 2 - подвижная

бетонная смесь (ОК > 0); 6 - прибор Вебе для определения жесткости бетонной смеси:

1.2 -соответственно начальный и конечный моменты испытания

9

■ШНМанвшшшиннамааШЙ!

При осадке конуса, равной нулю, смесь - жесткая, и тогда ее удобоукла-дываемость оценивается с помощью специального прибора для определения условного показателя жесткости.

Жесткость бетонной смеси характеризует продолжительность вибрирования на стандартной виброплощадке. Продолжительность виброукладывания является характеристикой жесткости бетонной смеси.

К особо жестким относят смеси при времени вибрации 13 секунд и более; к жестким - от 5 до 12 секунд; к малоподвижным - менее 5 секунд.

Приготовление бетонной смеси. Важнейшим условием приготовления бетонной смеси с заданными показателями свойств является точность дозирования составляющих материалов в соответствии с рабочим составом бетона.

Основные технологические операции приготовления бетона - дозирование исходных материалов и перемешивание.

Материалы дозируют дозаторами. Перемешивают бетонную смесь в бетономешалках периодического или непрерывного действия.

7.1.2. Свойства бетона

Тяжелый бетон - типичный представитель искусственных строительных конгломератов. В нем отвердевшее цементное тесто, или цементный камень, полностью окружает каждую частичку мелкого и крупного заполнителя и заполняет пространство между этими частицами.

В монолите 20-30 % объема занимает цементный камень, 70-80 % приходится на долю заполнителя.

В пределах объема тяжелого бетона имеется капиллярно-поровая часть, которая образуется в результате испарения свободной воды, недоуплотнения смеси, в результате перемешивания бетонной смеси. Поры имеются также в частицах заполнителя, микропоры характерны для цементного камня.

Физико-механические свойства бетона испытывают на образцах 28-суточного возраста.

Прочность бетона. В конструкциях зданий и сооружений бетон может работать в различных условиях, испытывая сжатие, растяжение, изгиб и др.

10

Тяжелый бетон оценивают пределом прочности при сжатии, растяжении и изгибе, являющимися основной характеристикой механических свойств бетона.

Плотность и непроницаемость бетона для жидкостей и газов. Бетон с высокой плотностью получают подбором зернового состава заполнителей, применением бетонных смесей с низким водоцементным отношением, введением в бетонную смесь ПАВ, тщательным уплотнением бетонной смеси и уходом за твердеющим бетоном.

Бетон - материал газопроницаемый. Для придания ему газонепроницаемости на поверхность бетонных сооружений наносят газонепроницаемые пленки.

Водонепроницаемость бетона характеризуется наибольшим давлением воды, при котором она еще не просачивается через образцы. Для увеличения водонепроницаемости можно применять водоизоляционные покрытия: на бетонную поверхность наносят плотную штукатурку.

Морозостойкость. Долговечность бетонных и железобетонных конструкций, подвергающихся в условиях эксплуатации совместному действию воды и мороза, зависит от морозостойкости бетона.

ГОСТ 25192-82 «Бетоны. Классификация и общие технические требования» устанавливает по показателю морозостойкости пять марок - F50, F100, F150, F200HF300.

Морозостойкими оказываются, как правило, бетоны высокой плотности. Не менее важную роль в морозостойкости бетона играет морозостойкость заполнителей. Марка по морозостойкости заполнителей должна быть не ниже марки по морозостойкости бетона.

Морозостойкие бетоны получают путем применения морозостойких заполнителей, уменьшения водоцементного отношения, применения гидрофобных и гидрофильных пластифицирующих добавок, а также портландцемента высоких марок или глиноземистого цемента, которые при твердении связывают значительное количество воды затворения, образуя более плотный цементный камень.

Усадка и расширение бетона. В процессе твердения происходят объемные изменения бетона. Твердение бетона на воздухе (кроме бетонов на расши-

11

ряющемся и безусадочном цементе) сопровождается уменьшением объема -усадкой. Большую усадку дают бетоны из жирных смесей и с большим водоце-ментным отношением.

Объемные изменения в бетоне в первый период твердения могут вызываться расширением его от нагревания теплом, выделяющимся.при экзотермических реакциях цемента с водой (температура достигает 50 °С). Расширение бетона может вызвать значительные деформации конструкций и даже появление трещин. Для предотвращения их в массивных бетонных конструкциях устраивают температурные швы.

Свойства бетона в агрессивной среде и меры его защиты. В ряде случаев под влиянием физико-химического действия жидкостей и газов бетон может разрушаться.

Коррозия бетона возникает в результате проникания агрессивного вещества в его толщу, она особенно интенсивна при постоянной фильтрации этого вещества через трещины или поры бетона. Поэтому основные меры предохранения бетона - придание ему возможно большей плотности и правильное конструирование элементов сооружений, обеспечивающие равномерную деформацию бетона в процессе твердения.

Отношение бетона к действию высоких температур. Бетон - огнестойкий материал, выдерживающий действие высоких температур во время пожаров.

Огнестойкость бетона зависит не только от вида цемента, но также от природы заполнителей.

Для строительства конструкций, подвергаемых длительному воздействию высоких температур (свыше 250 °С), применяют специальный жароупорный бетон.

7.1.3. Разновидности тяжелого бетона

Гидротехнический бетон Применяют для возведения сооружений или их отдельных частей, постоянно или периодически омываемых водой. Обладает свойствами, которые обеспечивают длительную службу в указанных условиях.

Гидротехнический бетон - разновидность тяжелого бетона. Он характеризуется: повышенной водостойкостью, водонепроницаемостью, морозостойкостью, низким тепловыделением, в ряде случаев стойкостью к химически агрессивным средам.

В гидротехнических сооружениях и их конструктивных элементах применяют бетон марок 75-500, причем те части, которые подвергаются истиранию водой, выполняют из бетона марок 400 и 500.

Для приготовления гидротехнического бетона применяют следующие виды цементов: пластифицированный, гидрофобный, сульфатостойкий, пуццола-новый и шлакопортландцемент.

Природные заполнители (песок, гравий или щебень) для гидротехнического бетона должны удовлетворять более высоким требованиям, чем заполнители для обычного бетона. Содержание глины и пыли не должно превышать 1-2 %. Заполнители необходимо проверять на содержание органических примесей.

Крупный заполнитель, предназначенный для бетона зоны переменного уровня воды, испытывают на морозостойкость в бетоне; при этом после установленного числа циклов попеременного замораживания и оттаивания бетон должен иметь прочность не ниже 85 % прочности бетона, не подвергающегося замораживанию и оттаиванию.

Вода, применяемая для затворения бетонной смеси, не должна содержать вредных примесей.

Бетонную смесь следует укладывать с максимальным уплотнением. Твердеющему бетону необходимо обеспечить влажностный и температурный режимы, предотвращающие объемные деформации конструкции.

Кислотоупорный бетон получают из кислотоупорных цементов и заполнителей. Затворяют бетонную смесь жидким стеклом в количестве, обеспечивающем необходимую подвижность бетонной смеси. Характеризуется прочным сцеплением со стальной арматурой, стойкостью по отношению к действию концентрированных кислот (серная, соляная, азотная и др.) Вода, слабые растворы кислот и растворы щелочей кислотоупорный бетон постепенно разрушают.

12

13

Кислотоупорный бетон применяют для различных конструкций и облицовки аппаратуры в химической промышленности.

Жаростойкий бетон предназначен для промышленных агрегатов и строительных конструкций, подверженных нагреванию, и способен сохранять свои физико-механические свойства при длительном воздействии высоких температур.

Дорожный бетон применяется для устройства автодорожных покрытий, оснований под асфальтобетонные покрытия, возведения мостовых конструкций труб.

Бетон испытывает значительные напряжения вследствие интенсивности движения транспорта, колебаний температуры (попеременное оттаивание и замораживание, чередующиеся процессы увлажнения и высыхания), изменения влажности, усадки, агрессивного воздействия среды, влияние солей, применяемых для облегчения чистки дорог от льда, а также действие минерализованных вод.

Для приготовления дорожного бетона применяют дорожный портландцемент и его разновидности - пластифицированный и гидрофобный. Марка цемента для покрытий должна быть не менее 400, а для оснований - не ниже 300.

В качестве мелкого заполнителя для бетона применяют кварцевый или полевошпатный песок или песок, полученный дроблением твердых или плотных каменных пород, в качестве крупного заполнителя - гравий и щебень, щебень из гравия плотных пород, щебень из доменного шлака. Щебень из гравия и гравий необходимо промывать.

Содержание пылевидных и глинистых примесей не должно превышать 1 %, органические примеси не допускаются.

Высокие требования предъявляют к прочности крупного заполнителя: прочность каменного материала на растяжение должна быть выше прочности бетона в 1,5-2,5 раза, на сжатие - в 2-4 раза. Для дорожных покрытий применяют щебень из изверженных пород прочностью не менее 120 МПа и из осадочных пород прочностью не менее 80 МПа. Содержание слабых фракций (слабых зерен, лещадки) не более 7 %.

14

Морозостойкость щебня и гравия должна быть не ниже морозостойкости дорожного цементного бетона.

Легкие бетоны

Бетоны называют легкими, если в сухом состоянии их объемная масса не превышает 1800 кг/м3.

Легкие бетоны с применением в них пористых заполнителей находят в строительстве все большее применение. Конструкции из легких бетонов позволяют улучшить теплотехнические и акустические свойства зданий, значительно снизить их массу, решить проблему объемного и многоэтажного строительства.

Вяжущим веществом в легких бетонах служат обычный или быстротвер-деющий портландцемент. Наиболее широко используемым заполнителем являются керамзит и аглопорит.

Теплоизоляционные свойства легких бетонов зависят от степени их пористости и характера пор.

Легкие бетоны вследствие их высокой пористости менее морозостойки, чем тяжелые. Однако их морозостойкость является достаточной для применения в стеновых и других конструкциях зданий и сооружений.

В зависимости от назначения и технических свойств легкие бетоны разделяют на:

- конструкционные, применяемые для изготовления несущих конструкций (стены, перекрытия и др.);

- теплоизоляционные, используемые в ограждающих слоистых конструкциях как утеплитель и для теплоизоляции, звукопоглощения;

- конструкционно-теплоизоляционные - для ограждений.

Среди бетонов одинаковой прочности целесообразнее применять легкие, нежели тяжелые, в междуэтажных перекрытиях отапливаемых зданий, в проезжей части мостов, в железобетонных конструкциях с обычной и предварительно напряженной арматурой (балки, прогоны, лестничные марши и площадки и т. п.).

Теплопроводность конструкционных легких бетонов в сухом состоянии 0,35-0,60 Вт/(м-К), тогда как у тяжелых она составляет 1,25-1,55 Вт/(мК).

15

Теплоизоляционные легкие бетоны обладают хорошими теплозащитными свойствами, в сухом состоянии их теплопроводность до 0,2 Вт/(м-К).

В легком бетоне может быть использован не только минеральный, но и органический заполнитель - древесная дроблен ка, костра, пенополистирол и т. п. Получаемую разновидность легкого бетона (арболит) используют как стеновой материал в жилищном строительстве.

7.2.1. Ячеистые бетоны

Широко используемая разновидность бетонов и растворов имеет ячеистую структуру макропор равномерно распределенных в объеме бетона и отделенных друг от друга тонкими, но достаточно прочными перегородками.

Применяют ячеистые бетоны в качестве теплоизоляционного, конструктивно-теплоизоляционного и конструкционного материала.

Стены из ячеистых блоков являются наиболее экономически эффективными по сравнению с другими ограждающими конструкциями.

Вспучивание вяжущего вещества достигается под влиянием вводимых в смесь добавочных реагентов. В результате взаимодействия реагирующих веществ в смеси выделяется газ водород или кислород.

Кроме химических методов, поризацию со вспучиванием можно производить механическим путем за счет образования в смеси устойчивой пены. В связи с этим ячеистые бетоны подразделяют на газобетоны и пенобетоны.

Газобетон получил преимущественное распространение в строительстве. В качестве газообразователя используют тонкоизмельченный алюминиевый порошок. Вступая в химическую реакцию с гидроксидом кальция, он способствует выделению молекул водорода.

Выделяемый водород, расширяясь, вспучивает цементное тесто. Ячеистое цементное тесто затвердевает, образуя высокопористую часть этого материала. Крупный заполнитель в нем отсутствует.

Быстрая укладка смеси в металлические формы приводит к тому, что процесс газообразования происходит в период нахождения смеси в этих формах и продолжается примерно 15-20 минут.

16

Важно, чтобы к моменту завершения процесса выделения водорода бетонная смесь загустела и смогла зафиксировать ячеистую структуру.

Другим газообразователем вместо алюминиевой пудры может служить техническая перекись водорода. В щелочной среде цементного теста пергидроль разлагается с выделением молекул кислорода. Молекулы кислорода вспучивают цементное тесто в течение 7-10 минут.

Пенобетон получают с применением пенообразователей. Основным компонентом смеси остается цементное тесто, цементно-песчаная или известково-песчаная смеси.

Песок подвергают полному или частичному помолу. Пену изготавливают отдельно в пеновзбивателе, затем передают ее в пеносмесительный аппарат, туда же передают растворную смесь. Через 2-3 минуты перемешивания готовая пенобетонная смесь поступает в бункер, из которого она разливается в стальные формы.

Так как вспучивание смеси с пеной завершается в основном в смесителе, то форма заполняется полностью, тогда как при газообразователях наполнение форм бетоном было возможным не более чем на половину их высоты.

Для разных целей применяют ячеистые бетоны с различной прочностью и морозостойкостью.

7.3. Железобетон

Железобетон - комплексный строительный материал с конгломератным типом структуры, в котором бетон и стальная арматура замоноличены взаимным сцеплением и работают под нагрузкой как единая система.

Железобетон представляет собой строительный материал, в котором выгодно сочетается совместная работа бетона и стали.

Бетон, как всякий каменный материал, хорошо сопротивляется сжимающим нагрузкам, но слабо противодействует растягивающим напряжениям. Сталь же способна воспринимать растягивающие напряжения, возникающие в железобетонном элементе. Наиболее выгодно применять железобетон для строительных элементов, подверженных изгибу.

17

Уральский гос\;н;г>ст<зенн«й Ь

Фственныи

0;,НЫЙ V..-.;

НАУЧНАЯ БК^'ЧОТЕКА

Возможность совместной работы в железобетоне двух резко различных по своим свойствам материалов определяется следующими важнейшими факторами:

- бетон прочно сцепляется со стальной арматурой, вследствие чего при возникновении напряжений в железобетонной конструкции оба материала работают совместно;

- сталь и бетон обладают почти одинаковым температурным коэффициентом расширения, что обеспечивает полную монолитность железобетона;

- бетон не только не оказывает разрушающего влияния на заключенную в нем сталь, но и предохраняет ее от коррозии.

К обычным армированным железобетонным изделиям относят такие, усиление прочности которых достигается путем укладки стальных стержней, сеток или каркасов при изготовлении изделий. Однако такой способ армирования не предохраняет полностью изделия, работающие на изгиб, от образования трещин в бетоне в растянутой зоне. Появление трещин отрицательно влияет на работу железобетонного элемента: увеличиваются прогибы, в трещины проникает влага и газы, что создает опасность коррозии стальной арматуры.

Избежать появления трещин в железобетонной конструкции можно предварительным сжатием бетона в местах, подверженных растяжению. Сжатие бетона достигается предварительным напряжением (растяжением) арматуры.

По способу изготовления различают два вида предварительно-напряженных конструкций:

- предварительное напряжение арматуры производится до затвердения бетона. Уложенную в форму арматуру с одного конца прикрепляют к упору, а с другого натягивают специальным приспособлением. После заполнения формы бетонной смесью и затвердения бетона арматуру освобождают от натяжения. Стремясь прийти в первоначальное состояние, она сокращается и увлекает за собой окружающий ее бетон, обжимая железобетонный элемент в целом;

- после приобретения бетоном определенной прочности. Арматуру располагают в канале, оставленном в бетоне. После затвердения бетона арматуру натягивают и закрепляют на концах конструкций, затем заполняют канал бетоном, который после затвердения сцепляется с арматурой.

После нагружения

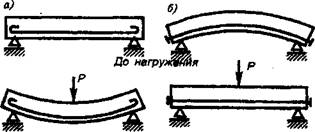

Рис. 20. Работа железобетонной балки при изгибе: a - с обычной арматурой, б - с предварительно напряженной арматурой

Такие железобетонные конструкции становятся предварительно напряженными. В них стальная арматура, оставаясь в пределах упругих деформаций, стремится вернуться в свое недеформированное состояние после отпуска натяжных приспособлений.

Железобетонные изделия и конструкции выполняют из монолитного, сборного и сборно-монолитного железобетона.

Монолитные бетонируют в опалубке на месте строительных работ, сборные изготавливают на заводах сборного железобетона и в готовом виде доставляют на строительную площадку для их монтажа при возведении зданий и сооружений.

В сборно-монолитном железобетоне сборный железобетон выполняет функции опалубки для монолитного железобетона, который обеспечивает необходимую пространственную жесткость.

Для изготовления железобетона используют не только тяжелый, но и легкий и даже ячеистый бетон.

Для сборного железобетона используют цементные бетоны марок М200 и М300; для напряженно-армированных конструкций наиболее целесообразны бетоны марок М400 и М500 и выше. В качестве вяжущих веществ для предварительно-напряженных бетонов применяют быстротвердеющий и сверхбыст-ротвердеющий высокопрочный цементы.

18

19

- естественные каменные;

- керамические;

- вяжущие;

- бетоны и др.

Качество всех основных строительных материалов и изделий должно соответствовать требованиям стандартов, которые распространяются как на материальные предметы, так и на методы испытаний, правила приемки.

Технические требования к материалам и строительным деталям изложены в Государственных стандартах (ГОСТах). Это документы, в которых дается краткое описание материала и способа его изготовления, классификация, конкретно указаны форма, размеры, марки и сорта, технические показатели, правила приемки, упаковки, транспортировки и хранения, методы испытаний, которые иногда выделяются в отдельный ГОСТ. В обозначении ГОСТа первое число показывает его порядковый номер, второе - год утверждения. Государственные стандарты периодически пересматривают и утверждают с новым вторым номером (год издания). Утверждение нового отменяет действие старого.

Номенклатура и основные размеры строительных материалов и деталей, основные требования к их качеству, указания по их выбору и применению для различных типов зданий и конструкций изложены в «Строительных нормах и правилах» (СНиПах).

В свою очередь, ТУ (технические условия) - документ, устанавливающий комплекс требований к конкретными типам, маркам продукции, которая не стандартизирована или ограниченно применяется.

ЛЕКЦИЯ 1. СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Для того чтобы правильно применить тот или другой материал в строительстве, нужно знать его физико-механические свойства и учитывать те условия, в которых он будет работать в строительной конструкции.

1.1. Физические свойства

Объемная масса (средняя плотность) (р0) - это масса единицы объема материла в естественном состоянии (вместе с порами). Объем материала устанавливается по внешним размерам образца (замерами) или по объему вытесненной им жидкости (гидростатическим взвешиванием).

т

Ро=~, (1.1)

где т — масса образца;

V, - объем образца по внешним размерам или объему вытесненной воды.

Объемную массу рыхлых материалов (песка, щебня) определяют без вычета пустот между их частицами и называют насыпной массой, ее необходимо знать при расчетах прочности (устойчивости) строительных конструкций, а также для подсчетов при перевозках материалов.

Плотность (р) - масса единицы объема вещества. Для определения плотности необходимо массу сухого материала разделить на объем, занимаемый материалом (без пор и пустот):

где т - масса сухого материала; V - объем сухого материала.

Пористость материала (П0) - это степень заполнения объема материала порами. По значению пористость дополняет плотность до единицы (до 100 %):

П0 =1-^2-или П0 =^^-.100%. (1.3)

Р Р

6

7

шшт

Армируют железобетонные конструкции стальной арматурой в виде стержней и проволоки.

Кроме стальной арматуры, в последнее время получила распространение неметаллическая арматура в виде различных волокон. Конструкции из такой арматуры долговечнее, чем из стальной. Связующее вещество склеивает волокна в монолитный стержень, работающий как единый элемент, защищенный от механических повреждений, влаги и агрессии.

Дата добавления: 2018-02-18; просмотров: 1538; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!