Задание и методические указания. Работа выполняется бригадами студентов

Работа выполняется бригадами студентов. Продолжительность работы 2 часа.

При выполнении работы необходимо:

1.Получить у лаборанта на каждую бригаду по 7 образцов дуралюмина.

2.Произвести закалку в воде от температуры 773  К (500

К (500  С) всех полученных образцов. Выдержка в печи при указанной температуре 30 мин.

С) всех полученных образцов. Выдержка в печи при указанной температуре 30 мин.

3.Измерить твердость всех образцов после закалки на приборе Роквелла шариком по шкале «В».

4.Произвести искусственное старение 6 образцов приодной из указанных температур 373, 423, 473, 523 К (100, 150, 200, 250° С) с выдержками (2, 5, 10, 15, 20, 30) 60 с.

Температура старения берется по указанию преподавателя.

5.Измерить твердость всех образцов после искусственного старения на приборе Роквелла по шкале «В».

6. Один закаленный образец дуралюмина подвергнуть естественному старению - вылеживанию при комнатной температуре в течение 4-7 дней. Измерить твердость этого образца непосредственно после закалки, через один час после закалки и через 4-7 дней.

7. Результаты измерения твердости дуралюмина, полученные всеми бригадами, внести в сводную табл. 8.3.

Т а б л и ц а 8.3

Твердость дуралюмина после термической обработки

| Температура старения | Твердость по Роквеллу, НRВ | ||||||||

| После закалки | После искусственного старения в течение 1x60 с | После естественного старения | |||||||

| 2 | 5 | 10 | 15 | 20 | 30 | 3600 с | 4-7 дней | ||

8. На основании полученных результатов построить для каждой температуры старения график изменения твердости закаленного дуралюмина в зависимости от времени выдержки при старении.

|

|

|

8.3.1. Содержание отчета

1. Наименование и цель работы.

2. Режим термической обработки дуралюмина, используемый бригадой для исследуемых образцов.

3. Сводная таблица результатов термической обработки дуралюмина.

4. График изменения твердости закаленного дуралюмина, в зависимости от температуры и длительности старения.

5. Выводы о влиянии температуры и длительности нагрева на упрочнение дуралюмина.

Вопросы для самопроверки

1. Какие элементы входят в состав дуралюмина и каково их назначение?

2. Каковы основные операции термической обработки дуралюминов и сущность протекающих при них процессов?

3. Какие процессы происходят при естественном и искусственном старении?

4. Какова зависимость свойств дуралюмина от температуры и длительности искусственного старения?

5. Каково применение дуралюминов?

Литература для самостоятельной работы:

1. Солнцев Ю.П., Пряхин Е.И., Ф.Войткун Материаловедение. СПб, Химиздат, 2002 с.480-483.

Лабораторная работа №9

Свойства металлов и сплавов посоле

|

|

|

Холодной пластической деформации и

Последующего отжига.

Цель работы.

1. Изучить теоретические основы деформационного упрочнения металлов и сплавов.

2. Определить влияние степени деформации на значения показателей прочности и пластичности деформируемого алюминиевого сплава АМГ-3.

3. Изучить влияние температуры нагрева на свойства холоднодеформированного сплава.

Теоретическое обоснование работы.

Холодная пластическая деформация (ниже 0,4  ) является одним из способов упрочнения металлов и сплавов. Используется она в ряде технологических процессов — ковке, прокатке, штамповке, прессовании и др.

) является одним из способов упрочнения металлов и сплавов. Используется она в ряде технологических процессов — ковке, прокатке, штамповке, прессовании и др.

В результате пластической деформации изменяются структура и свойства металлов и сплавов. С увеличением степени деформации возрастает прочность и электросопротивление, снижается пластичность, уменьшается коррозионная стойкость и плотность.

При степенях деформации 20—30% прочность металлов и сплавов повышается примерно в 1,5 раза, а пластичность снижается в 2—3 раза.

Под упрочнением сплавов понимается повышение свойств, характеризующих их сопротивление пластической деформации (  , твердость и др.), с увеличением степени деформации.

, твердость и др.), с увеличением степени деформации.

|

|

|

Упрочнение при пластической деформации называется наклёпом. Упрочнение происходит вследствие образования большого количества дефектов кристаллического строения (преимущественно дислокации). Это объясняется следующим образом:

Пластическая деформация осуществляется в основном путем скольжения (сдвига). Перемещение одной части кристалла относительно другой по определенным кристаллографическим плоскостям является результатом движения дислокации (линейного дефекта атомно-кристаллического строения). Накопление дислокаций в деформированном металле затрудняет и тормозит передвижение их по кристаллу. Это вызывает увеличение сопротивления деформированию металла, т. е. его упрочнение. Уменьшение подвижности дислокаций приводит к снижению пластичности.

При больших степенях деформации (на практике применяются 20—3 0%) в результате процессов скольжения исходные равноосные зерна (имеющие произвольную ориентировку) приобретают вытянутую форму и ориентируются в направлении деформации. Преимущественная кристаллографическая ориентировка зерен получила название текстуры. Её образование приводит к анизотропии свойств деформированного металла. Как правило, прочность в направлении течения металла больше, чем в поперечном направлении.

|

|

|

До 10—20% энергии, затраченной на деформирование, поглощается металлом (вызывая искажение его структуры), поэтому металл в состоянии наклепа имеет существенно большой запас свободной энергии по сравнению с равновесным состоянием.

Структура пластически деформированных (наклепанных) металлов и сплавов искажена, металл находится в энергетически неустойчивом состоянии. При определенных условиях, в таком металле должны самопроизвольно происходить процессы, устраняющие искажение в структуре, т. е. восстанавливающие структуру до ее равновесного состояния.

Уменьшение или устранение искажений в структуре после деформации происходит при термической обработке, называемой отжигом. Отжиг, устраняя искажения в структуре, приводит к изменению свойств — снижению прочности и повышению пластичности деформированного металла.

При восстановлении структуры и свойств пластически деформированного металла, в зависимости от температуры отжига, протекают процессы возврата и рекристаллизации.

При относительно низких температурах происходит процесс

возврата, при котором форма деформированных зерен сохраняется, но уменьшается плотность дефектов и изменяется их распределение. Уменьшение плотности точечных дефектов (вакансий, межузельных атомов) вызывают частичное восстановление электросопротивления и плотности металла. В результате перераспределения дислокаций и уменьшения их количества механические свойства пластически деформированного металла восстанавливаются частично.

При более высоких температурах нагрева происходит процесс рекристаллизации, который приводит к разупрочнению металлов и сплавов (за счет восстановления равновесной структуры). Под рекристаллизацией понимается совокупность процессов, приводящих к возникновению новых равноосных зёрен.

Различают рекристаллизацию обработки и собирательную. Сначала происходит рекристаллизация обработки, при которой обычно у границ деформированных зерен возникают свободные от искажений новые равноосные зерна. Рекристаллизация обработки заканчивается, когда новые недеформированные зерна приходят во взаимное соприкосновение. После этого начинается собирательная рекристаллизация, заключающаяся в росте одних зерен за счет других.

Начало рекристаллизации совпадает с резким изменением механических свойств наклепанного металла, которое заключается в снижении прочности и повышении пластичности, т. е. происходит разупрочнение.

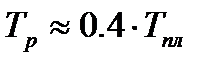

Температура, при которой возникают новые зерна и резко изменяются механические свойства, называется температурой рекристаллизации (  ). Для чистых металлов

). Для чистых металлов  (

(  — температура плавления металла, К). Температура рекристаллизации зависит от многих факторов—содержания легирующих элементов в сплаве, степени предшествующей деформации и других (которые в настоящей работе не рассматриваются). У сплавов

— температура плавления металла, К). Температура рекристаллизации зависит от многих факторов—содержания легирующих элементов в сплаве, степени предшествующей деформации и других (которые в настоящей работе не рассматриваются). У сплавов  выше, чем у чистых металлов. Например, для алюминия температура рекристаллизации

выше, чем у чистых металлов. Например, для алюминия температура рекристаллизации  420 К (150° С), а для его сплавов она может достигать 670 К (400° С).

420 К (150° С), а для его сплавов она может достигать 670 К (400° С).

Увеличение степени деформации приводит к понижению температуры рекристаллизации. Температура рекристаллизации имеет большое практическое значение. Металлы и сплавы могут длительно работать под воздействием высоких напряжений только при температурах, лежащих ниже температуры рекристаллизации.

Отжиг выше температуры рекристаллизации называется рекристаллизационным.

Дата добавления: 2018-02-15; просмотров: 569; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!