Технические характеристики вертикально-сверлильного станка 2Н135.

Nbsp; Рис. 5. Деталь «Кронштейн» и технологический процесс его изготовления № операции 010 015 020 S Оперативное время, мин 5 8 1 14 Производственная программа 37.000 шт. Элемент материально потока – «Деталь» с ГПМ 2 на склад. Система поддержания работоспособности ГПМ. 1. Анализ исходных данных 1.1 Анализ детали «Кронштейн» Деталь «Кронштейн» с габаритными размерами: длина L = 88 мм., высота H– 140мм., максимальный диаметр D = 55 мм., относится к классу «корпусных» деталей. «Кронштейн» изготавливается из чугуна с пластинчатым графитом для отливок СЧ20, ГОСТ 1412-85 1.2Анализ технологического процесса изготовления детали «Кронштейн» Для получения исходной заготовки используется литейное производство. Формообразующие операции выполняются: 010 сверлильно-фрезерная на станке 2254ВМФ4, операция 015 на станке сверлильно-фрезерно-расточном 2204ВМФ4, а операция 020 сверлильный станок2Н135 1.3Анализ оборудования, используемого в технологическом процессе.

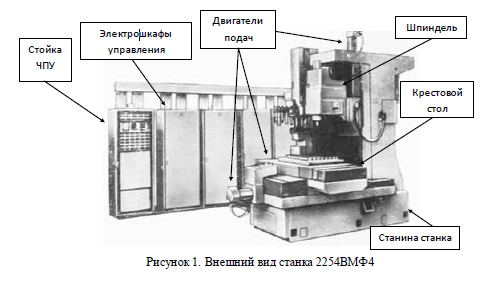

Станок 2254ВМФ4.

Многоцелевой сверлильно-фрезерно-расточный вертикальный станок высокой точности, с инструментальным магазином, автоматической сменой инструмента и с комбинированной системой ЧПУ.

Станок 2254ВМФ4 предназначен для выполнения сверлильных, фрезерных и расточных операций при обработке плоских сторон деталей средних размеров. На нем могут быть обработаны изделия из чугуна, стали, легких сплавов, цветных металлов, пластмасс. Производит черновое и чистовое фрезерование плоскостей и криволинейных поверхностей, а также сверление, растачивание, зенкерование и развертывание точных отверстий, нарезание резьбы метчиками и резцами.

|

|

|

Общий вид станка 2254ВМФ4

Технические характеристики:

| Модель | 2254ВМФ4 |

| Размеры рабочей поверхности стола, мм | 630*400 |

| Конус шпинделя с конусностью 7:24 | N50 AT5 |

| Максимальные координатные перемещения по осям X, Y, Z, мм | 500 |

| Пределы частот вращения шпинделя 1/мин | 2 – 3150 |

| Регулирование скоростей шпинделя | Бесступенчатое |

| Регулирование продольных, поперечных и вертикальных подач | Бесступенчатое |

| Пределы продольных, поперечных и вертикальных подач мм/мин | 0,1 – 10000 |

| Емкость инструментального магазина, шт | 30 |

| Мощность двигателя привода главного движения, кВт | 10 |

| Точность позиционирования (линейного), мм | 0,012 |

| Тип системы ЧПУ | CNC |

| Габариты станка, мм | 4610 x 4510 x 3235 |

| Максимальный вес заготовки, кг. | 300 |

| Вес станка, кг | 7000 |

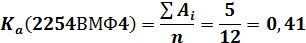

Расчет коэффициента автоматизации станка модели 2254ВМФ4

| № п/п | Наименование функции | Уровень автоматизации | Значение |

| 1 | Включение оборудования | Ручное | 0 |

| 2 | Установка заготовки на станке | Ручное | 0 |

| 3 | Закрепление заготовки | Автоматизированное | 0,5 |

| 4 | Поиск инструмента | Автоматическое | 1 |

| 5 | Установка нулевой точки инструмента | Автоматизированное | 0,5 |

| 6 | Обработка заготовки | Автоматическое | 1 |

| 7 | Контроль обрабатываемой поверхности | Ручное | 0 |

| 8 | Контроль режущего инструмента | Ручное | 0 |

| 9 | Смена инструмента | Автоматическое | 1 |

| 10 | Снятие готовой детали | Ручное | 0 |

| 11 | Удаление стружки | Ручное | 0 |

| 12 | Выключение оборудования | Автоматическое | 1 |

| Итого | 5 |

|

|

|

Для использования в составе ГПС мы дооснастим станок следующими системами:

• Устройство автоматической загрузки, предназначенное для установки заготовки вне станка на сменные столы (паллеты), а также их выгрузки со станка после окончания обработки.

• Добавим автоматическую систему стружкоудаления, которая обеспечивает стабильность удаления стружки двумя способами: а) дробление стружки в зоне резания;

б) удаление стружки из рабочего пространства станка, с помощью скребкового конвейера.

• Контроля режущего инструмента (используя индуктивные датчики).

|

|

|

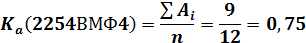

Произведем перерасчет коэффициента автоматизации с учетом модернизации:

| № п/п | Наименование функции | Уровень автоматизации | Значение |

| 1 | Включение оборудования | Ручное | 0 |

| 2 | Установка заготовки на станке | Автоматическое | 1 |

| 3 | Закрепление заготовки | Автоматизированное | 0,5 |

| 4 | Поиск инструмента | Автоматическое | 1 |

| 5 | Установка нулевой точки инструмента | Автоматизированное | 0,5 |

| 6 | Обработка заготовки | Автоматическое | 1 |

| 7 | Контроль обрабатываемой поверхности | Ручной | 0 |

| 8 | Контроль режущего инструмента | Автоматическое | 1 |

| 9 | Смена инструмента | Автоматическое | 1 |

| 10 | Снятие готовой детали | Автоматическое | 1 |

| 11 | Удаление стружки | Автоматическое | 1 |

| 12 | Выключение оборудования | Автоматическое | 1 |

| Итого | 9,0 |

Станок 2204ВМФ4.

Станок многоцелевой сверлильно-фрезерно-расточной горизонтальный 2204ВМФ4. с крестовым поворотным столом и инструментальным магазином предназначен для комплексной обработки корпусных деталей средних размеров с четырех сторон без переустановок. На станке можно производить получистовое и чистовое фрезерование деталей концевыми, торцовыми и дисковыми фрезами, сверление, зенкерование, развертывание и нарезание резьбы метчиками. Класс точности станка В. Станок 2204ВМФ2 отличается расположением магазина, упрощающим устройство смены инструмента.

|

|

|

Технические характеристики:

Размеры рабочей поверхности стола400x500 мм (ширина х длина); число инструментов в магазине30;

число частот вращения шпинделя 19;

пределы частот вращения шпинделя 32-2000 мин-1;

число подач 31,

число инструментов в магазине 30;

мощность двигателя 10 кВт;

габаритные размеры станка 4680_2805_2825 мм.

масса 6000

длина рабочей поверхности стола 500 мм

ширина стола 400 мм

перемещение стола X, Y,Z 500, 500 мм

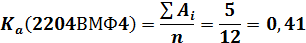

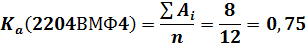

Расчет коэффициента автоматизации станка модели 2204ВМФ4

| № п/п | Наименование функции | Уровень автоматизации | Значение |

| 1 | Включение оборудования | Ручное | 0 |

| 2 | Установка заготовки на станке | Ручное | 0 |

| 3 | Закрепление заготовки | Автоматизированное | 0,5 |

| 4 | Поиск инструмента | Автоматическое | 1 |

| 5 | Установка нулевой точки инструмента | Автоматизированное | 0,5 |

| 6 | Обработка заготовки | Автоматическое | 1 |

| 7 | Контроль обрабатываемой поверхности | Ручное | 0 |

| 8 | Контроль режущего инструмента | Ручное | 0 |

| 9 | Смена инструмента | Автоматическое | 1 |

| 10 | Снятие готовой детали | Ручное | 0 |

| 11 | Удаление стружки | Ручное | 0 |

| 12 | Выключение оборудования | Автоматическое | 1 |

| Итого | 5 |

Несмотря на невысокий уровень автоматизации, оборудование может использоваться в составе ГПС после дооснащения его обеспечивающими системами:

• Устройство автоматической загрузки, предназначенное для установки заготовки вне станка на сменные столы (паллеты), а также их выгрузки со станка после окончания обработки.

• Добавим автоматическую систему стружкоудаления, которая обеспечивает стабильность удаления стружки двумя способами: а) дробление стружки в зоне резания;

б) удаление стружки из рабочего пространства станка, с помощью скребкового конвейера.

• Контроля режущего инструмента (используя индуктивные датчики).

§ автоматическое включение/выключение

§ контроль режущего инструмента

§ удаления стружки

| № п/п | Наименование функции | Уровень автоматизации | Значение |

| 1 | Включение оборудования | Ручное | 0 |

| 2 | Установка заготовки на станке | Ручное | 1 |

| 3 | Закрепление заготовки | Автоматизированное | 0,5 |

| 4 | Поиск инструмента | Автоматическое | 1 |

| 5 | Установка нулевой точки инструмента | Автоматизированное | 0,5 |

| 6 | Обработка заготовки | Автоматическое | 1 |

| 7 | Контроль обрабатываемой поверхности | Ручное | 0 |

| 8 | Контроль режущего инструмента | Автоматическое | 1 |

| 9 | Смена инструмента | Автоматическое | 1 |

| 10 | Снятие готовой детали | Автоматическое | 1 |

| 11 | Удаление стружки | Автоматическое | 1 |

| 12 | Выключение оборудования | Автоматическое | 1 |

| Итого | 9 |

Станок 2Н135

Станок вертикально-сверлильный предназначен для сверления, рассверливания, звенкования, звенкерования, подрезки торцов ножами и нарезания резьбы машинными метчиками. Нарезание резьбы осуществляется

при ручной подаче шпинделя и электрическом реверсировании двигателя главного движения. На станке можно работать по разметке, кондуктору и предварительно настроенным кулачкам. В последнем случае поиск координат обрабатываемых отверстий с помощью механизма поиска координат.

На станке допускается обработка деталей в широком диапазоне размеров из различных материалов с использованием инструментов из высокоуглеродистых и быстрорежущих сталей, а также твердых сплавов.

Класс точности станка Н по ГОСТ 8—77

Категория качества станка – высшая.

Загрузочного устройства станок не имеет.

Устройства для транспортирования стружки – нет.

Индивидуального отсасывающего агрегата и устройства для подключения цеховой вентиляции – нет.

Технические характеристики вертикально-сверлильного станка 2Н135.

| Наименование параметров | Ед.изм. | Величины |

| Класс точности | Н | |

| Наибольший диаметр сверления в стали 45 ГОСТ 1050-74 | Мм | 35 |

| Размеры конуса шпинделя по ГОСТ 25557-82 | Морзе 4 | |

| Расстояние от оси шпинделя до направляющих колоны | Мм | 300 |

| Наибольший ход шпинделя | Мм | 250 |

| Расстояние от торца шпинделя до стола | Мм | 30-750 |

| Расстояние от торца шпинделя до плиты | Мм | 700-1120 |

| Наибольшее (установочное) перемещение сверлильной головки | Мм | 170 |

| Перемещение шпинделя за один оборот штурвала | Мм | 122, 46 |

| Рабочая поверхность стола | Мм | 450х500 |

| Наибольший ход стола | Мм | 300 |

| Установочный размер центрального Т-образного паза в столе по ГОСТ 1574-75 | Мм | 18H9 |

| Установочный размер крайних Т-образных пазов в столе по ГОСТ 1574-75 | Мм | 18H11 |

| Расстояние между двумя Т-образными пазами по ГОСТ 6569-75 | Мм | 100 |

| Количество скоростей шпинделя | 12 | |

| Пределы чисел оборотов шпинделя | об/мин | 31,5-1400 |

| Количество подач | 9 | |

| Пределы подач | мм/об | 0,1-1,6 |

| Наибольшее количество нарезаемых отверстий в час | 55 | |

| Управление циклами работы | Ручное | |

| Род тока питающей сети | Трёхфазный | |

| Напряжение питающей сети | В | 380/220 |

| Тип двигателя главного движения | 4А1001.4 | |

| Мощность двигателя главного движения | кВт | 4 |

| Тип электронасоса охлаждения | Х14-22М | |

| Мощность двигателя электронасоса охлаждения | кВт | 0,12 |

| Производительность электронасоса охлаждения | л/мин | 22 |

| Высота станка | Мм | 2535 |

| Ширина станка | Мм | 835 |

| Длина станка | Мм | 1030 |

| Масса станка | Кг | 1200 |

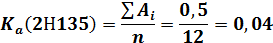

Расчет коэффициента автоматизации станка модели 2Н135

| № п/п | Наименование функции | Уровень автоматизации | Значение |

| 1 | Включение оборудования | Ручное | 0 |

| 2 | Установка заготовки на станке | Ручное | 0 |

| 3 | Закрепление заготовки | Ручное | 0 |

| 4 | Поиск инструмента | Ручное | 0 |

| 5 | Установка нулевой точки инструмента | Ручное | 0 |

| 6 | Обработка заготовки | Автоматизированное | 0,5 |

| 7 | Контроль обрабатываемой поверхности | Ручное | 0 |

| 8 | Контроль режущего инструмента | Ручное | 0 |

| 9 | Смена инструмента | Ручное | 0 |

| 10 | Снятие готовой детали | Ручное | 0 |

| 11 | Удаление стружки | Ручное | 0 |

| 12 | Выключение оборудования | Ручное | 0 |

| Итого | 0,5 |

Учитывая низкий уровень автоматизации и то что станок не автоматизирован его не возможно использовать в составе ГПС без глубокой модернизации.

Произведем замену используемого оборудование на его аналог или 2Р135Ф2.

Станки мод. 2Р135Ф2 с УЧПУ координата С-70 (рис. 1) применяют при обработке корпусных деталей и деталей типа «фланец», «крышка», «плита», «рычаг», «кронштейн». Они позволяют производить сверление, растачивание, зенкерование, зенкование, цекование, нарезание резьбы и другие операции, в условиях мелкосерийного и серийного производств.

Станки обеспечивают точность межосевых расстояний обрабатываемых отверстий до 0,10—0,15 мм и могут работать в автоматическом цикле (в этом режиме выполняется многооперационная обработка деталей с большим числом отверстий).

На основании станка размещены салазки крестового стола, имеющего телескопическую защиту направляющих. По вертикальным направляющим колонны перемещается шпиндельная бабка, на которой смонтирована шестишпиндельная револьверная головка, позволяющая осуществлять автоматическую смену инструмента по УП. Для ускорения ручной замены инструмента в револьверной головке предусмотрено специальное выпрессовочное устройство. Управлять станком можно с подвесного пульта.

Перемещение по осям станка:

Ось Х - продольное перемещение стола

Ось Y - поперечное перемещение колонны

Ось Z - вертикальное перемещение шпиндельной бабки

Для управления перемещениями стола (координаты X и Y) от программы, записанной на перфоленту, станки оборудуются различными устройствами ЧПУ (одно из наиболее распространенных — УЧПУ «Координата С-70»). Подача по координате Z осуществляется в режиме циклового управления. Для координатных перемещений стола может быть также использован ручной ввод данных на пульте ЧПУ. Наличие цифровой индикации позволяет вести визуальное наблюдение за положением стола, а также контролировать правильность записи программы на перфоленте.

В станках предусмотрена обратная связь по положению рабочих органов на каждом из двух управляемых от перфоленты перемещений. В качестве датчиков обратной связи используются круговые электроконтактные кодовые преобразователи. Перемещения револьверной головки на быстрых и рабочих ходах в обоих направлениях ограничиваются настраиваемыми кулачками, воздействующими на переключатели (электроупоры).

Технические характеристики:

Наибольший условный диаметр сверления, 35мм

Диаметр нарезаемой резьбы, не более М24

Количество шпинделей 6

Пределы частоты вращения шпинделя, 31,5-1400 об/мин

Число частот вращения шпинделя(общее и по программе) 12

Пределы рабочих подач шпиндельной бабки, 10-500 мм/мин

Наибольшее расстояние от торца шпинделя до поверхности стола, 600 мм

Дискретность отсчета по осям координат, 0,05 мм

Наибольшее расстояние от торца шпинделя до поверхности стола, 600 мм

Число управляемых осей координат — всего (одновременно) 3 (2)

Наибольшее перемещение стола:

- продольное 560 мм

- поперечное 360 мм

Число подач по оси Z 18

Рабочие подачи по оси Z, 10-500мм/мин

Скорость ускоренного перемещения при позиционировании, 3800мм/мин

Рабочая поверхность стола:

- ширина 400 мм

- длина 630 мм

Габаритные размеры станка 2500X1800X2700мм

Мощность электродвигателя главного привода 4кВт

Масса станка 3500кг.

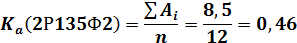

Расчет коэффициента автоматизации станка модели 2Р135Ф2

| № п/п | Наименование функции | Уровень автоматизации | Значение |

| 1 | Включение оборудования | Ручное | 0 |

| 2 | Установка заготовки на станке | Ручное | 0 |

| 3 | Закрепление, раскрепление заготовки | Автоматическое | 1 |

| 4 | Задание режимов обработки | Автоматизированное | 0,5 |

| 5 | Поиск инструмента | Автоматическое | 1 |

| 6 | Обработка заготовки | Автоматическое | 1 |

| 7 | Контроль обрабатываемой поверхности | Ручное | 0 |

| 8 | Контроль режущего инструмента | Ручное | 0 |

| 9 | Смена инструмента | Автоматическое | 1 |

| 10 | Снятие готовой детали | Ручное | 0 |

| 11 | Удаление стружки | Ручное | 0 |

| 12 | Выключение оборудования | Автоматическое | 1 |

| Итого | 5,5 |

Станок 2Р135Ф2 может использоваться в составе ГПС после дооснащения его обеспечивающими системами:

· Устройство автоматической загрузки, предназначенное для установки заготовки вне станка на сменные столы (паллеты), а также их выгрузки со станка после окончания обработки.

· Контроля режущего инструмента.

· Система стружкоудаления;

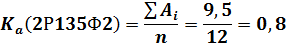

Сделаем перерасчет коэффициента автоматизации станка после модернизации:

| № п/п | Наименование функции | Уровень автоматизации | Значение |

| 1 | Включение оборудования | Ручное | 0 |

| 2 | Установка заготовки на станке | Автоматическое | 1 |

| 3 | Закрепление, раскрепление заготовки | Автоматическое | 1 |

| 4 | Задание режимов обработки | Автоматизированное | 0,5 |

| 5 | Поиск инструмента | Автоматическое | 1 |

| 6 | Обработка заготовки | Автоматическое | 1 |

| 7 | Контроль обрабатываемой поверхности | Ручное | 0 |

| 8 | Контроль режущего инструмента | Автоматическое | 1 |

| 9 | Смена инструмента | Автоматическое | 1 |

| 10 | Снятие готовой детали | Автоматическое | 1 |

| 11 | Удаление стружки | Автоматическое | 1 |

| 12 | Выключение оборудования | Автоматическое | 1 |

| Итого | 9,5 |

Дата добавления: 2018-02-18; просмотров: 3275; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!