ОФОРМЛЕНИЕ ЧЕРТЕЖЕЙ СВАРНЫХ ИЗДЕЛИЙ

ОБЩИЕ СВЕДЕНИЯ

Сварка – технологический процесс получения неразъемных соедине-

ний материалов посредством установления межатомных связей между сва-

риваемыми частями при их местном или пластическом деформировании или

совместным действием того и другого. Сваркой соединяют однородные и

разнородные металлы и их сплавы, металлы с некоторыми неметаллически-

ми материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка по сравнению с другими способами соединения обеспечивает

следующие преимущества:

1. Экономия металла вследствие: полного использования рабочих се-

чений элементов в соединительных узлах сварных конструкций; придания

конструкциям более целесообразной формы в соответствии с действующими

нагрузками; резкого уменьшения веса соединительных элементов в сварных

узлах; применения более тонкостенных конструкций; отсутствия расхода

металла на литники и прибыли; уменьшения брака и припусков на механи-

ческую обработку при замене литья сваркой.

2. Сокращение сроков работ и уменьшение стоимости изготовления

конструкций за счет снижения расхода металла и уменьшения трудоемкости

работ.

3. Возможность изготовления изделий сложной формы путем сварки

их из отдельных штампованных или литых элементов вместо ковки или от-

ливки изделия в целом. Такие конструкции называются, соответственно,

штампованными или сварно-литыми и широко применяются в автомобиле-

|

|

|

строении, авиастроении, вагоностроении и других областях. Применение та-

ких конструкций дает экономию металла и трудозатрат.

4. Удешевление технологического оборудования. Сварочное оборудование сравнительно несложно, относительно дешево и весьма высокопроиз водительно.

5. Облегчение комплексной механизации массового производства од-

нотипных сварных изделий, возможность создания поточного производства

со 100 % -й механизацией и автоматизацией производственного цикла, что

резко увеличивает съем продукции с единицы производственной площади

производственного помещения.

6. Возможность широкого использования в сварных конструкциях про-

грессивных современных видов материалов: высокопрочных сталей, гнутых

облегченных профилей, многослойного листового проката, легких сплавов,

сверхчистых металлов и др.

7. Возможность широкого использования сварки, наплавки и резки при

ремонте, где эти способы обработки металла позволяют быстро и с наименьшими затратами восстанавливать изношенное, вышедшее из строя обо-

рудование и разрушенные сооружения.

8. Герметичность и надежность сварных соединений.

9. Уменьшение производственного шума и улучшение условий труда в

|

|

|

цехах.

К недостаткам сварных соединений относятся:

2.Нестабильное качество шва.

3.Трудность контроля.

4.Местные напряжения и коробление деталей.

5.Плохая виброустойчивость

2.СУЩНОСТЬ ПРОЦЕССА СВАРКИ

Физическая сущность процесса сварки заключается в образовании

прочных связей между атомами и молекулами на соединяемых поверхностях

заготовок. Для образования соединений необходимо выполнение следующих

условий: освобождение свариваемых поверхностей от загрязнений, оксидов

и адсорбированных на них инородных атомов; энергетическая активация по-

верхностных атомов, облегчающая их взаимодействие друг с другом; сбли-

жение свариваемых поверхностей на расстояния, сопоставимые с межатом-

ным расстоянием в свариваемых заготовках.

Для осуществления сварки необходимо сблизить большое количество

атомов поверхностей соединяемых металлов на очень малые расстояния, т.е.

привести их в соприкосновение. Такому сближению препятствует высокая

прочность и твердость металла: его атомы прочно удерживаются в узлах кри-

сталлической решетки и малоподвижны. Твердость металла и жесткость кри-

сталлической решетки можно ослабить нагревом. Чем выше температура на-

|

|

|

грева, тем мягче металл и подвижнее его атомы. При нагреве до температуры

плавления металл становится жидким, атомы в нем легко перемещаются, по-

этому для сваривания достаточно расплавить немного металла у соединяемых

кромок. Жидкий металл обеих кромок сливается в общую сварочную ванну.

Образование общей ванны вследствие подвижности атомов в жидком металле

происходит самопроизвольно (спонтанно) и не требует приложения каких-либо

усилий. По мере охлаждения расплавленный металл затвердевает и прочно со-

единяет свариваемые детали.

Следовательно, различают сварку плавлением (металл нагревается до

плавления, при этом осадка, как правило, не требуется) и многочисленными

способами, в которых используется давление и производится осадка, для об-

легчения которой металл подогревается. На использовании этих двух основ-

ных факторов (нагрев металла и его осадка), которые применяются в различ-

ных комбинациях и соотношениях, основаны многочисленные способы

сварки, используемые в современном производстве.

Современные способы сварки позволяют получать прочное соедине-

ние элементов металлической конструкции любой формы при толщине ме-

|

|

|

талла от 0,1 до 250 мм и даже больше. Однако далеко не все металлы свари-

ваются одинаково хорошо.

При создании сварных соединений из металлических изделий главным

требованием, предъявляемым к материалу соединяемых элементов, является

свариваемость. Свариваемость – свойство металла или сочетания металлов

образовывать при установленной технологии сварки соединение, отвечаю-

щее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Свариваемость является качественной характеристикой и для разных сталей

не одинакова. Приближенно свариваемость конструкционных углеродистых,

легированных и низколегированных сталей определяется по эквиваленту уг-

лерода СЭ по формуле

CЭ=C+0,05Mn+0,067Ni+0,1(Cr+Mo+V),

где

C- содержание углерода, %;

Mn- содержание марганца, %;

Ni- содержание никеля, %;

Сr- содержание хрома, %;

Мо- содержание молибдена, %;

V- содержание ванадия, %.

Стали подразделяют по свариваемости на четыре группы:

I. Стали с хорошей свариваемостью, при сварке которых высококаче-

ственное сварное соединение получается при обычных режимах всеми вида-

ми сварки без предварительного и сопутствующего подогрева (

Сэ<0,25 %).

II. Стали с удовлетворительной свариваемостью – удовлетворительное

по качеству сварное соединение можно получить только в узком диапазоне

режимов с применением дополнительных технологических мероприятий,

например, при предварительном подогреве конструкции (Сэ=(0,25-,39) %).

III. Стали с ограниченной свариваемостью, при сварке которых удов-

летворительное качество сварных соединений достигается в очень узком

диапазоне режимов сварки с обязательным предварительным и сопутствую-

щим подогревом при сварке и последующей после сварки термической об-

работкой (СЭ=(0,39-0,5) %).

IV. Стали с плохой свариваемостью, при сварке (или после сварки) ко-

торых образуются горячие или холодные трещины даже при применении

специальных технологических мероприятий. Признаком плохой свариваемо-

сти считается также повышенная склонность металла к образованию зака-

лочных структур в зоне сварки (СЭ>0,5 %).

При выборе марок сталей для сварных конструкций следует применять

марки сталей, отнесенных к группам свариваемости I, II, III. Применение ма-

рок сталей группы IV следует ограничивать.

В табл. 1 приведена классификация некоторых марок стали по свариваемости.

В процессе сварки образуется сварной шов -участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла

сварочной ванны. Сварное соединение (рис. 1) включает три образующиеся в

результате сварки характерные зоны металла в изделии: зону сварного шва 1,

зону сплавления 2, зону термического влияния 3, а также часть основного ме-

талла 4, прилегающую к зоне термического влияния.

Металл шва -сплав, образованный расплавленным основным и наплав-

ленным металлами или только переплавленным основным металлом.

Основной металл -металл подвергающихся сварке соединяемых частей.

Зона сплавления-зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже

температуры плавления. Нерасплавленные зерна в этой зоне разъединяются

жидкими прослойками, связанными с жидким металлом сварочной ванны, и в

эти прослойки имеют возможность проникать элементы, введенные в ванну с

дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния-участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате

нагрева при сварке, наплавке или резке.

Сварочная ванна -это часть металла сварного шва, находящаяся в момент сварки в расплавленном состоянии. Углубление, образующееся в шве по

окончании сварки, называют кратером.

Металл, предназначенный для введения в сварочную ванну в дополнение

к расплавленному основному, называют присадочным металлом.

Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл, называют наплавленным металлом.

Разновидностью проплавных швов являются пробочные проплавные

швы (рис.21).

Пробочные соединения ставят при нахлесточном расположении листов, проплавляя верхний более тонкий лист, в результате чего образуются

круглые проплавные сварные соединения (электрозаклепки). Такие электрозаклепки можно ставить как без отверстия в привариваемом листе, так и по отверстию. В первом случае происходит сквозное проплавление верхнего листа и расплавление поверхности нижнего, как это бывает при сварке прорезного шва. Во втором случае заплавляется отверстие в верхнем листе и проплавляется поверхность нижнего. Первый способ дешевле, так как не требует предварительной пробивки отверстий.

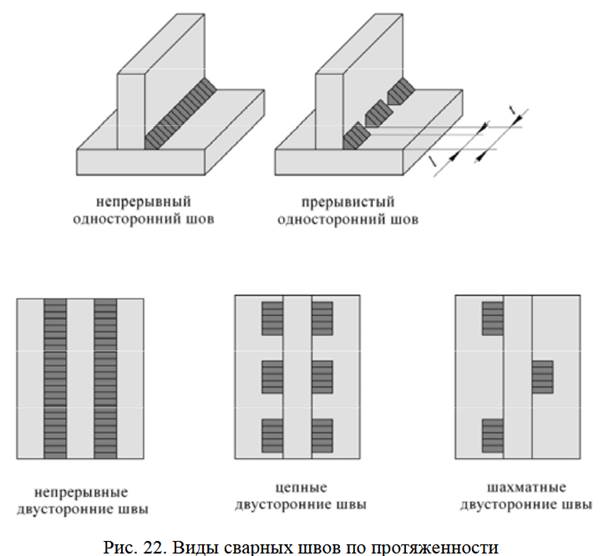

По протяженности швы бывают непрерывными-сплошными и прерывистыми

(рис.22).

Прерывистые швы применяют в слабонагруженных соединениях или в

соединениях, в которых не требуется создание герметичности. Прерывистые

швы находят применение только при ручной сварке, они позволяют сократить

объем расплавленного металла.

Прерывистые швы могут быть расположены в виде цепочки или в шахматном порядке. Длину провариваемых участков обычно делают l= 50¸150 мм. Расстояние t называют шагом прерывистого шва и обычно делают вдвое больше

l.

По количеству слоев, наложенных при сварке, швы бывают Однопроходными и многопроходными . Многопроходные приходится часто применять при ручной сварке, когда малая сила тока не позволяет разогреть до плавления большой объем металла. По количеству слоев сварка бывает однослойной и многослойной , по числу проходов – однопроходной и многопроходной. Многослойный шов (рис.23) используется при сварке толстого металла, а также, чтобы уменьшить зону термического влияния.

Проход– однократное перемещение источника тепла в одном направлении при сварке или наплавке.

Валиком называется часть металла сварного шва, которая была наплавлена за один проход.

Слой сварного шва – металл шва, состоящий из одного, двух или нескольких валиков, которые размещены на одном уровне поперечного сечения шва.

Рис. 24. Пространственные положения швов: а-нижние; б-горизонтальные;

в-вертикальные; г-потолочные

Такое деление вызвано технологическими особенностями выполнения

швов, оказывающими влияние на качество швов и их прочность.

Швы на горизонтальной плоскости, а также слегка наклонные (при угле наклона

£60 °) называются нижними швами; швы на плоскости, наклоненной на 60-120°, относят к вертикальным швам; а швы на плоскости, наклоненной на 120-180 °, -к потолочным швам. Горизонтальными называют стыковые швы,расположенные на вертикальной или наклонной плоскости горизонтально.

Наиболее просто выполняются швы в нижнем положении и наиболее трудно-

в потолочном. Поэтому при конструировании сварных соединений необходимо стремиться обеспечивать возможность выполнения сварных швов в нижнем положении, особенно в условиях монтажа. По внешнему виду сварные швы разделяют на выпуклые(усиленные), нормальные и вогнутые (рис. 25, 26).

Рис.26. Форма угловых сварных швов: а– нормальный шов; б– выпуклый;

в– вогнутый; hP -расчетная высота шва; K – катет шва

По направлению действующего усилия различают: 1.Стыковые швы: -прямые

(рис. 27а); -косые (рис.27б).

Рис. 29. Основные геометрические параметры стыкового шва

Основными геометрическими параметрами углового шва (рис.30) являются: K– катет углового шва – кратчайшее расстояние от поверхности одной из свариваемых деталей до границы углового шва на поверхности второй свариваемой детали; g– выпуклость шва; hP– расчетная высота углового шва – длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения

свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва; a– толщина углового шва, a = g+p.

Рис. 33. Подготовка кромок при соединении листов разной толщины

Рис.35. Разделка кромок в тавровых соединениях

Некоторые типы швов, выполняемых ручной дуговой сваркой приведены в табл.4 и 5.

При выполнении соединений могут возникать пороки шва (некачественные участки): в начале движения электрода — непровар, на конце шва при отрыве электрода — кратер (рис. 36).

Непровар - местное отсутствие сплавления между свариваемыми элементами, между основным и наплавленным металлом или отдельными слоями шва при многослойной сварке. Врезультате непровара уменьшается сечение шва, и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40 %. Большие непровары корня шва могут снизить прочность до 70 %.

Кратеры получаются в результате небрежного и неумелого выполнения сварки. В месте кратера толщина шва резко уменьшается, что вызывает понижение прочности сварного соединения. При действии динамической нагрузки разрушение шва почти всегда начинается с кратера, поэтому кратер необходимо обязательно заделывать. Для устранения этих недостатков швы начинают и заканчивают на технологических планках, при этом расчетная длина шва принимается равной длине соединяемых элементов.Технологические планки после выполнения шва обрубаются, а шов шлифуется.

Наличие участков шва низкого качества учитывается в расчетах уменьшением длины шва по сравнению с длиной соединяемых элементов. В стыковых швах длина шва уменьшается на две толщины соединяемых элементов, в угловых швах — на 10 мм.

Стыковые швы без скоса кромок, в зависимости от толщины, сваривают с одной или двух сторон. Если с обратной стороны возможен подход к корню шва и допустимо усиление обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва. При сварке элементов толщиной более 8 мм для проплавления металла по всей толщине сечения необходимы зазоры и обработка кромок свариваемых элементов.

Для V- и U-образных швов, свариваемых с одной стороны, для устранения возможных непроваров, являющихся источником концентрации на-

пряжений, обязательна подварка корня шва с другой стороны.

ОФОРМЛЕНИЕ ЧЕРТЕЖЕЙ СВАРНЫХ ИЗДЕЛИЙ

Чертежи сварных изделий оформляют как чертежи сборочных единиц,

т. е. выполняют сборочный чертеж и спецификацию в соответствии с ЕСКД.

Условные обозначения швов сварных соединений выполняют по ГОСТ2.312-72. Шов сварного соединения, независимо от способа сварки, условно изображают: видимый-сплошной основной линией (рис. 37а,в);

невидимый -штриховой линией (рис. 37г);

Видимую одиночную сварную точку, независимо от способа сварки,

условно изображают знаком "+" (рис.37б), который выполняют сплошными

линиями (рис.38). Невидимые одиночные точки не изображают.

От изображения сварного шва проводят линию заканчивающуюся односторонней стрелкой.

Линию-выноску предпочтительно проводить от изображения видимого

шва, с его лицевой стороны, с которой производят сварку основного шва.

Условное обозначение шва наносят:

а) на полке линии-выноски, проведенной от изображения шва с лицевой стороны (рис. 39а);

б) под полкой линии-выноски, проведенной от изображения шва с

оборотной стороны (рис. 39б).

Рис.42. Обозначение шероховатости механически обработанной поверхности шва: а-с лицевой стороны; б-с оборотной стороны

При наличии на чертеже одинаковых швов обозначение наносится у одного из изображений, от изображений остальных одинаковых швов проводят линии-выноски с полками. Всем одинаковым швам присваивают одинаковый номер, который наносят:а) на линии-выноске, имеющей полку с нанесенным обозначением шва (рис.43а);

Дата добавления: 2021-05-18; просмотров: 143; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!