Способы посола костного и бескостного сырья

Тема: Способы и методы посола мяса. Особенности посола костного и бескостного сырья

Посол характеристика процесса.

Способы и методы посола мяса.

Способы введения рассола в мяса.

Механическая обработка мяса.

Способы посола костного и бескостного сырья

Посол характеристика процесса

Посол осуществляют в посолочном отделении, где поддерживают температуру 2—4 °C. Цель посола мяса — формирование необходимых потребительских свойств готового продукта (вкуса, запаха, цвета, консистенции) и предохранение от микробиологической порчи.

Для посола используют поваренную соль и другие вещества в виде посолочных смесей и рассолов. Каждое из этих веществ выполняет определенную технологическую функцию.

Функционально-технологические свойства и назначение наиболее важных компонентов посолочных веществ представлены в таблице 1.

Таблица 1 Функционально-технологические свойства посолочных

Веществ

| Наименование посолочных веществ | Технологическая функция |

| Поваренная соль (хлорид натрия) | Формирует вкус. Оказывает бактериостатическое действие на микрофлору. Повышает растворимость миофибриллярных белков. Ингибирует окисление жиров. |

| Нигрит натрия | Формирует и стабилизирует окраску мясных продуктов. Ингибирует развитие ботулинуса и токсической плесени. Принимает участие в реакциях образования вкусовых и ароматических веществ. |

| Аскорбиновая кислота | Повышает интенсивность цветообразования и стабильность цвета. |

| Редуцирующие сахара: | Смягчают вкус солености. Стабилизируют и ускоряют реакции цветообразования. Являются питательной средой для молочнокислой микрофлоры. |

| Фосфаты | Повышают растворимость белков. Увеличивают водосвязующую способность. Тормозят окислительные процессы. |

Кроме указанных ингредиентов в состав посолочных смесей с учетом специфики посола вводят и ряд других веществ. Так, для снижения pH среды применяют молочную и лимонную кислоты, эфир глюконовой кислоты -ГДЛ и др.

|

|

|

При посоле происходят сложные биохимические и массообменные процессы: накопление, и перераспределение в мясе посолочных веществ, потеря водо- и солерастворимых веществ мяса в окружающую среду, изменение белков, микроструктуры и массы мяса, влагосодержания и форм связи влаги, стабилизация окраски, накопление веществу обусловливающих вкус и запах. Эти изменения вызваны ферментативными и микробиологическими процессами.

Посол —диффузионно-осмотический процесс, движущей силой которого является разность концентраций веществ в системе мясо-рассол.

|

|

|

Независимо от способа посола посолочные вещества проникают в мясо диффузионным путем через систему пор и капилляров, пронизывающих ткани, и осмотическим путем через внутренние и внешние мембраны, покрывающие мышечные волокна. Наряду с диффузией соли в ткани мяса происходит диффузия из тканей воды и растворимых составных частей продукта.

Диффузионно-осмотические процессы при посоле продолжаются до тех пор, пока концентрация соли в продукте не будет приближена к концентрации соли во внешнем растворе.

Поскольку мясо погружают в раствор соли в неразрушенном виде (куски, окорока и т.д.), то обмен веществ требует более длительного срока, который зависит от ряда факторов. К ним относятся концентрация рассола, размер частей мяса,

степень проницаемости тканей, температура и др.

Для интенсификации диффузионных процессов необходимо

- повышение концентрации соли в рассоле;

- уменьшение пути переноса соли;

- повышение проницаемости тканей.

- повышение градиента температур;

Повышение концентрации соли в рассоле интенсифицирует обменную диффузию. Однако при посоле мясопродуктов применение рассолов высокой концентрации ограничено, так как ухудшаются качественные показатели продукта из-за неравномерности распределения соли по толщине продукта, из лишней солености и слишком плотной консистенции в поверхностном слое.

|

|

|

Резко сокращает период посола уменьшение толщины сырья, В связи с этим рассол вводят непосредственно внутрь сырья путем инъекции с образованием начальных зон накопления посолочных веществ на относительно небольших расстояниях друг от друга, или за счет уменьшения толщины сырья, что не всегда возможно выполнить, учитывая требования к размерам и форме готовых изделий.

В большинстве случаев мясные продукты многослойны, причем каждый из видов тканей отличается по проницаемости. Проницаемость мышечной, соединительной и жировой тканей соотносятся примерно как 8:3: 1 поэтому наличие жировых тканей замедляет накопление и перераспределение в продукте посолочных веществ.

Наименьшей проницаемостью для соли обладает кожа, что необходимо учитывать при посоле шкур и изделий из свинины в шкуре.

Мышечная ткань анизотропна; ее проницаемость вдоль мышечных волокон примерно на 11 % выше, чем поперек волокон, что свидетельствует о перемещении посолочных веществ преимущественно по межклеточному пространству ткани.. Проницаемость размороженной ткани выше, чем охлажденной, вследствие разрушения ее кристаллами льда.

|

|

|

Увеличение степени проницаемости возможно путем выделения из сырья соединительной и жировой ткани, разрыхления морфологической структуры с помощью механических воздействий, электростимуляции, ферментной обработки.

Процесс посола свинины протекает на 20-25 % быстрее, чем у говядины, что обусловлено разницей в прочности мышечной ткани.

Пригодность мяса к посолу зависит и от pH. Мясо с признаками PSE имеет открытую структуру, т.е. межклеточное пространство открыто для проникновения посолочных веществ. Мясо с признаками DFD обнаруживает закрытую структуру и диффузия соли происходит хуже. При высоком pH, кроме того, уменьшается бактерицидное действие нитрита и ухудшается цветообразование. Поэтому при изготовлении ветчинных изделий рекомендуется контролировать значение pH и использовать мясо с рН>6,0

Степень автолиза также влияет на проницаемость тканей. Диффузия соли в мясо является оптимальной, когда мясо, посоленное мокрым способом созревает до достижения pH 5,8

Повышение температуры рассола также повышает коэффициент проникновения за счет термодиффузии, хотя при этом возникает угроза микробиальной порчи. Целесообразно проводить посол охлажденного сырья в теплом рассоле.

Способы и методы посола мяса

Посол проводят тремя способами:

сухим (сухой посолочной смесью),

мокрым (рассолом)

смешанным (комбинирование сухого и мокрого посола), а также их различными модификациями

При сухом посоле сырье натирают или посыпают солью или сухой посолочной смесью. В начале на поверхности сырья в результате растворения соли в тканевом соке образуется рассол, называемый также «естественный рассол». Затем между изделием и рассолом возникает обменная диффузия, аналогияная происходящей при мокром посоле. При этом продукты обезвоживаются и имеют большие потери массы.

К недостаткам сухого посола также относятся неравномерность распределения соли, понижение вкусовых свойств готового продукта (жесткость, соленость).

Обычно сухой посол применяют для обработки сырья с высоким содержанием жировой ткани (шпик, грудинка) и для изделий с длительным сроком хранения (сыросоленые, сырокопченые, сыровяленые).

Таблица 2 Сухой посол шпика

| Шпик соленый, венгерский, слоеный | Сухой: натирка сухой солью + выдержка в штабеле (7-10 сут) |

Мокрый посол заключается в обработке мяса рассолами. Посол в рассоле обеспечивает получение продуктов лучшего качества с высоким выходом за более короткий производственный цикл. Недостатки мокрого посола — значительные потери белковых и экстрактивных веществ и непродолжительный срок хранения из-за повышенной влажности.

Изделия выдерживают в рассоле, либо вводят его в толщу продукта шприцеванием, либо сначала мясо шприцуют и затем погружают в рассол.

Таблица 3 Мокрый посол

| Корейка, грудинка копчено-вареные | Шприцевание рассолом + выдержка в рассоле в чанах (3-5 сут) + выдержка вне рассола (1 сут) |

| Окорока вареные и копчено-вареные | Мокрый: шприцевание + однократное массирование (1 ч) + выдержка в рассоле (2-3 сут) |

Смешанный посол представляет собой комбинирование сухого и мокрого посолов. Смешанный посол позволяет получать изделия различных видов высокого качества, стойких при хранении. В основе большинства вариантов посола лежит шприцевание рассолом.

Таблица 4 Смешанный посол

| Корейка, грудинка копчено-вареные | Смешанный: натирка сухой посолочной смесью + выдержка в чанах (1сут) + выдержка в рассоле (5-7 сут) + выдержка вне рассола (1 сут) |

| Окорока и рулеты сырокопченые | Смешанный: шприцевание рассолом + натирка сухой посолочной смесью + выдержка (3 сут) + выдержка в рассоле (7-10 сут) + вымачивание, промывка |

| Корейка, грудинка, бекон сырокопченые | Способ 1: шприцевание рассола + натирка сухой посолочной смесью + выдержка в чанах (1-2 сут) + выдержка в рассоле (5-7 сут) + выдержка вне рассола (1 сут.) + промывка |

| Способ II: натирка сухой посолочной смесью + выдержка в чанах (1 -2 сут.) + выдержка в рассоле (8-10 сут.) + выдержка вне рассола (1 сут.) + промывка |

В настоящее время , в основном применяют интенсивные методы посола , позволяющие существенно сократить производственный цикл.

Таблица 5 Технологические схемы посола сырья классическим и

Интенсивным методом

| Классический метод посола | Интенсивный метод посола |

|

|

Исследования показали, что посол мясопродуктов целесообразно осуществлять в условиях активных механических воздействий. К таким воздействиям относятся инъецирование рассола, массирование, механическая тендаризация, тумблирование. Переменное механическое воздействие вызывает наряду с диффузионным обменом интенсивное механическое перемещение рассола и посолочных веществ и более равномерное их распределение по объему продукта

Способы введения рассола

Существуют

кровеносную систему.

струйный игольчатый метод

шприцевания путем уколов иглами,.

При шприцевании начальная зона накопления рассола располагается около каждого отверстия иглы имеет форму элипса. Массоперенос в пределах этой зоны происходит преимущественно по пространству между волокнами. Проникновение посолочных веществ непосредственно в мышечные волокна идет путем диффузии в основном в период выдержки в посоле. Размеры зоны зависят от структуры ткани, направленности иглы относительно мышечных волокон, давления инъецирования, количества вводимого рассола и других факторов. С повышением давления размеры зон начального накопления существенно увеличиваются.

Шприцевание через кровеносную систему производят с помощью иглы без боковых отверстий. Иглу вводят в кровеносный сосуд (в окорок — в бедренную артерию, в лопатки — через плечевую артерию), который можно легко найти при правильной разделке туши. Рассол вводят под давлением (2-3) • 105

Па в количестве от 6 до 16 % к массе сырья. Рассол вытесняет остаточную венозную и артериальную кровь из кровеносных сосудов и капилляров, заполняя их и пропитывая мышечную ткань солью. Преимущество шприцевания через кровеносную систему гигиеничность, быстрота, целостность мышечной ткани и равномерное распределение рассола. Необходимым условием для посола через кровеносную систему является хорошее обескровливание и сохранение сосудов не нарушенными. Если на окороке или лопатке имеются порезы, то их нельзя шприцевать  через кровеносную систему.

через кровеносную систему.

Рис. Схема расположения артерий артериальной системы окороков

Данный метод не получил широкого распространения в отрасли в связи с высокой трудоемкостью и необходимостью высокой профессиональной подготовки рабочих, а также невозможностью использования многокомпонентных рассолов

При струйном инъецировании струя рассола пробивает ткань, что ускоряет не только посол, но и созревание мяса. Такой эффект достигается при истечении рассола под давлением (20-30 МПа) через сопловое отверстие диаметром 0,2-0,4 мм со скоростью до 160 м/с в результате чего струя жидкости приобретает свойства твердого тела. При этом способе можно вводить многокомпонентный рассол, включающий крупные частицы (белки, жиры, ферменты, микроорганизмы). Рассол частично внедряется непосредственно в мышечные волокна. Струйное инъецирование обеспечивает более равномерное распределение компонентов рассола, чем игольное.

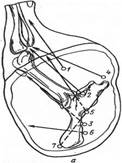

Посол шприцеванием в мышечную ткань осуществляют с помощью полых латунных или никелированных игл с диаметрально расположенными друг от друга на равном расстоянии отверстиями. Уколы производят по всей поверхности продукта по специальным схемам. В зависимости от вида продукта вводят от 4 (корейки, грудинки) до 10 % (окорока) рассола к массе продукта.

|

Рис. Схема посола уколами в мышечную ткань:

а — задний окорок; б — передний окорок; 1-7 — места уколов.

Перед шприцеванием определяют исходную массу каждого отруба. Количество вводимого рассола контролируют с помощью весов и расходомеров. Дозирование рассола имеет особое значение, так как содержание соли в готовом продукте влияет на его качественные характеристики.

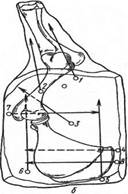

Шприцевание можно проводить ручным одноигольчатым инъектором либо многоигольчатым шприцем с автоматизированной подачей сырья, его закреплением и шприцеванием.

Продукт помещают на горизонтальный ленточный конвейер, который пере-

мещает его в зону шприцевания. Шприцовочная головка снабжена инъекторными иглами, расположенными на расстоянии 10-20 мм друг от друга. Иглы в вертикальном положении поддерживает держатель. Между ним и лентой конвейера смонтирована горизонтальная плита с отверстиями, расположение которых соответствует расположению игл. При опускании держателя игл начинает перемещаться горизонтальная плита, и только когда она коснется поверхности мяса, иглы входят в него, после чего открывается

мещает его в зону шприцевания. Шприцовочная головка снабжена инъекторными иглами, расположенными на расстоянии 10-20 мм друг от друга. Иглы в вертикальном положении поддерживает держатель. Между ним и лентой конвейера смонтирована горизонтальная плита с отверстиями, расположение которых соответствует расположению игл. При опускании держателя игл начинает перемещаться горизонтальная плита, и только когда она коснется поверхности мяса, иглы входят в него, после чего открывается

Рис Многоигольчатый инъектор

клапан и осуществляется шприцевание рассолом под давлением около 1 Мпа. Нашприцованное мясное сырье конвейером подается в накопительную тележку Шприцевание одноигольчатым инъектором отличается простотой, однако не дает гарантий равномерного распределения посолочных веществ в сырье. Такой способ шприцевания используют на предприятиях небольшой мощности.

Применение многоигольчатых шприцев обеспечивает не только равномерное распределение посолочных веществ, но и позволяет увеличить количество вводимого рассола до 60-100 % к массе мяса. Современные модели шприцев имеют различные конструктивные решения и разные комбинации игл для любых продуктов. Некоторые виды шприцов дают возможность одновременно проводить тендеризацию мяса. Они оснащены иглами с режущей кромкой разного профиля, либо иглами из двух трубок: через внутреннюю подается рассол; через наружную — воздух или углекислый газ, разрыхляющие структуру сырья.

Механическая обработка сырья

| Действие механической обработки сырья: - распределение посолочных веществ - разрыхление структуры - повышение активности ферментов ПОСЛЕДСТВИЯ - ускорение посола - ускорение созревания мяса - улучшение органолептических и технологических показателей |

Для интенсификации процессов распределения рассола и созревания мяса применяют механическую тендеризацию мяса, тумблирование и массирование.

Тендеризация и тумблирование, используются для обработки низкосортного сырья, массирование — для мяса с преобладающим содержанием мышечной ткани.

Механическая тендеризация — это способ размягчения тканей мяса путем накалывания или отбивания сырья. Частичное разрушение и разрыхление тканевых структур дает возможность улучшить консистенцию, сочность, увеличить проницаемость посолочных веществ и ускорить ферментативные процессы.

Наиболее целесообразно проводить механическую тендеризацию говядины, в последующем используемой для изготовления реструктурированных продуктов.

Тендеризацию проводят на различного вида устройствах: валиках с насечкой или с клиновидными зубьями, пластинах с рифленой поверхностью или оснащенных иглами.

Тендеризацию проводят на различного вида устройствах: валиках с насечкой или с клиновидными зубьями, пластинах с рифленой поверхностью или оснащенных иглами.

Рис Механический тендарайзер

Наиболее эффективным является сочетание тендеризации с тумблированием или массированием.

Эти виды механической обработки сырья основаны на принципе использования энергии падения кусков мяса с некоторой высоты, удара их друг о друга, о выступы и стенки аппарата. При этом сырье подвергается интенсивным механическим деформациям, приводящим к повышению давления в месте контакта. Сжатие и расширение мышечной ткани, сопровождающееся возникновением переменных внутренних напряжений, обеспечивает интенсивное фильтрационное перераспределение рассола по системе пор и капилляров внутрь мяса. Эффект массопереноса при тумблировании и массировании дополнительно усиливается в связи с появлением микроразрывов ткани и повышением ее проницаемости.

Тумблирование — это обработка продукта в тумблерах, т.е. вращающихся емкостях (чаще всего цилиндрических) с горизонтальной осью вращения, оснащенных шнеками, лопастями и выступами на внутренней поверхности .

Обычно частота вращения составляет для мякотного сырья 8-20 об/мин, для мясокостного — 4-8 об/мин. Коэффициент загрузки емкости тумблера для большинства видов сырья — 60-70 %. Продолжительность тумблирования зависит от размеров кусков, вида состояния и свойств сырья, типа устройств, предварительной обработки.

Обычно частота вращения составляет для мякотного сырья 8-20 об/мин, для мясокостного — 4-8 об/мин. Коэффициент загрузки емкости тумблера для большинства видов сырья — 60-70 %. Продолжительность тумблирования зависит от размеров кусков, вида состояния и свойств сырья, типа устройств, предварительной обработки.

Однако механическая обработка более 16-24 ч ухудшает органолептические показатели и снижает выход в результате деструкции мяса.

Рис вакуумный массажер

| Эффективность тумблирования и массирования обусловлена: видом, состоянием и свойствами сырья; размером кусков; типом оборудования; режимом работы (цикл процесса, длительность обработки, скорость вращения); коэффициентом загрузки. |

Массирование — разновидность интенсивного перемешивания. Массажер представляет собой емкость, оснащенную вращающимися лопастями, либо шнеками Массажерах отсутствуют ударные воздействия, поэтому обработка сырья менее интенсивная, чем в тумблерах, продолжительность массирования значительно больше.

Рассол можно вводить в сырье не только при шприцевании, но и частично в массажер или тумблер. Обработку в этих аппаратах выполняют непрерывно или цикли-

чески. В период механических воздействий происходит фильтрационно-диффузионный перенос, в период покоя — диффузионный.

Способы посола костного и бескостного сырья

Выбор параметров механической обработки для каждого вида продукта осуществляется индивидуально, исходя из вида сырья и типа оборудования, которым располагает предприятие. Однако, имеются общие рекомендации, позволяющие получить продукт хорошего качества:

общая продолжительность активной фазы механической обработки должна составлять 300-500 мин;

количество ударных воздействий рабочего органа аппарата на сырье за весь период посола должно быть не менее 3000 для свинины и 6000 для говядины;

общая продолжительность посола свинины (при прочих равных условиях) на 25-33 % меньше, чем для говядины.

Костное сырье (окорока) обрабатывают в тумблерах при частоте вращения 8 об/мин по режиму: 10-20 мин — вращение, однократная остановка на 50 мин.

Бескостное сырье обрабатывают в массажерах по режиму: 20-30 мин вращение, 45-60 мин — остановка; цикл повторяется 24-36 часов.

| Достоинства вакуум -массирования: • ускорение посола; • улучшение всех органолептических показателей; • снижение бактериальной обсемененности; • уменьшение потерь белковых веществ; • повышение выхода. |

Применение вакуума (до 50 кПа) увеличивает эффективность механической обработки сырья. Механизм действия вакуума заключается в растяжении и утончении стенок клеток, расширении пор и капилляров, удалении воздушных пузырьков, что в совокупности обеспечивает лучшее проникновение посолочных веществ в мясо.

Одним из преимуществ вакуум-обработки является улучшение цвета, вкуса, аромата, консистенции в результате исключения контакта кислорода с продуктом. Кроме того, применение вакуума снижает бактериальную обсемененность готового продукта, уменьшает потери ценных веществ и повышает выход.

Особенно эффективно применение вакуумирования при обработке говядины.

Технология посола сырья для производства копчено вареных продуктов заключается в следующем:

Все сырье шприцуют в мышечную ткань при помощи многоигольчатого шприца рассолом в количестве 20-45% ( указывают в рецептуре);

Сырье загружают в емкость вакуум массирующего устройствах и производят перемешивание (массирование) добавляя при этом 5-10% заливочного рассола. Согласно рецептуре). Затем производят массирование по режимам указанным в таблицах 6, 7. Выбор режимов осуществляют по выше указанным рекомендациям.

При изготовлении сырокопченых и сыровяленых изделий после шприцевания проводят массирование сырья 8-10 часов (10 мин массирования, 40 минут покоя) при скорости вращения 8 оборотов в минуту. Затем подпетлить и положить под пресс на 3-4 суток . После чего развешивают на рамах и направляют на термообработку.

Таблица 6 Режимы массирования для производства копчено вареных

Продуктов из свинины

| Режимы работы массажера , об/мин | 8 | 12 |

| Массирование, мин | 20 | 20 |

| Состояние покоя, мин | 10 | 10 |

| Общее время массирования, час | 16 | 10 |

| Коэффициент загрузки | 0,6-0,7 | 0,6-0,7 |

| Отдых, час | 2-5 | 2-5 |

| Глубина вакуума , % | 80-90 | 80-90 |

| Общая продолжительность активной фазы, мин | 640 | 400 |

| Количество оборотов | 5120 | 4800 |

Таблица 7 Режимы массирования для производства копчено вареных

Продуктов из свинины

| Режимы работы массажера , об/мин | 8 | 12 |

| Массирование, мин | 30 | 30 |

| Состояние покоя, мин | 30 | 30 |

| Общее время массирования | 21 | 14 |

| Коэффициент загрузки | 0,6-0,7 | 0,6-0,7 |

| Отдых час | 2-5 | 2-5 |

| Глубина вакуума, % | 80-90 | 80-90 |

| Общая продолжительность активной фазы, мин | 630 | 420 |

| Количество оборотов | 5040 | 5040 |

Либо готовят посолочную смесь и натирают изделие и проводят массирование. Процесс массирования рекомендуется проводить по следующему режиму: 15 мин вращения, 15 мин покоя при 6-8 оборотов в минуту – всего 3-4 часа обработки сырья. После полного цикла массирования сырье помещают в емкости и направляют на созревание в течение 6-8 часов при температуре 0-4 °С . Затем сырье подпетливают , навешивают на палки и рамы и направляют на термическую обработку. Режимы массирования указаны в таблице 8.

Таблица 8 Режимы посола сырья для производства сырокопченых продуктов из свинины

| Режимы работы массажера, об/мин | 8 | 8 |

| Массирование, мин | 40 | 15 |

| Состояние покоя, мин | 10 | 15 |

| Общее время массирования | 10 | 4 |

| Коэффициент загрузки | 0,6-0,7 | 06-07 |

| Глубина вакуума, % | 80-90 | 80-90 |

| Прессование , сут | 4 | - |

| Созревание , час | - | 6-8 |

| Общая продолжительность активной фазы, мин | 320 | 120 |

| Количество оборотов | 3200 | 1272 |

Расчет количества оборотов

1. находим количество циклов работы массажера 16*2=32 цикла (1цикл 30 мин).

2. Находим количество оборотов за 1 цикл 8*20=160 оборотов

3. Находим количество оборотов за весь период работы массажера 32*160=5120 обор.

Дата добавления: 2021-04-24; просмотров: 101; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!