Vasilev A.A., Efimov M.N., Bondarenko G.B. et al. // Chemical Physics Letters. 2019

ВЛИЯНИЕ ИСХОДНОГО СОДЕРЖАНИЯ СОЛЕЙ МЕТАЛЛОВ НА ФОРМИРОВАНИЕ НАНОЧАСТИЦ ТВЕРДОГО РАСТВОРА Fe-Co В ИК-ПИРОЛИЗОВАННОЙ МАТРИЦЕ ХИТОЗАНА

Методом ИК-пиролиза прекурсора на основе хитозана и нитратов железа и кобальта получены металл-углеродные нанокомпозиты ИК-ХТ/Fe-Co в виде диспергированных в углеродном носителе биметаллических наночастиц. Полученные образцы исследованы методами рентгеновского флуоресцентного анализа, рентгеновской дифрактометрии, а также просвечивающей электронной микроскопии. Изучены морфология и дисперсность биметаллических наночастиц в зависимости от процентного содержания металлов по отношению к массе полимера. С помощью разработанной программы по аппроксимации рентгеновских рефлексов функцией псевдо-Фойгта было проведено разложение основного рентгеновского максимума на несколько фаз.

Ключевые слова: металл-углеродный нанокомпозит, наночастицы Fe-Co, пиролиз, хитозан

Введение

За последнее время в области разработки наноматериалов произошли довольно существенные изменения. Они связаны как с созданием эффективных методов получения и стабилизации наночастиц, так и с развитием различных методов их исследования. Как пример тому, появилась возможность получать металлические или же оксидные наночастицы не только в виде порошков или феррожидкостей, но также представляющие собой внедрения в различные жесткие матрицы (полимеры, цеолиты и др.). Примером прекурсора такой матрицы может служить хитозан – частично дезацетилированное производное природного полимера хитина [1 – 8].

|

|

|

Хитин является одним из наиболее распространенных в природе полисахаридов, который входит в состав экзоскелета и других скелетных элементов членистоногих, клеточных грибов, водорослей и др. В связи с этим хитин относится к возобновляемым сырьевым ресурсом, и как следствие, его производное – хитозан – является коммерчески доступным аминополимером [9 – 13].

К настоящему времени общеизвестно, что природные энергетические ресурсы, имеющиеся в распоряжении нашей цивилизации, ограничены, а, значит, рано или поздно будут исчерпаны, и весь мир будет вынужден перейти на альтернативное сырье. Одной из главнейших задач всемирной науки является поиск методов получения синтетического топлива, одним из которых является, к примеру, процесс Фишера-Тропша. В качестве катализаторов данного процесса наибольшее распространение получили кобальт, железо и рутений.

Многочисленные эксперименты показали, что наноразмерным катализаторам, как правило, свойственна гораздо большая активность, нежели крупным аналогам [14 – 19]. Несмотря на то, что металлические наночастицы являются объектами исследования уже на протяжении многих лет, до сих пор нельзя однозначно сказать, что процессы, происходящие при их формировании, изучены и описаны в полном объеме [20]. Также до настоящего времени существует проблема управления дисперсностью и формой частиц, несмотря на большое число методов получения нанопорошков.

|

|

|

В связи с этим целью данной работы является получение металл-углеродных нанокомпозитов на основе ИК-пиролизованного хитозана и наночастиц Fe-Co, а также исследование фазообразования, морфологии и дисперсности наночастиц в зависимости от общего содержания металлов в материале.

Экспериментальная часть

В ходе работы были получены образцы нанокомпозитов ХТ/Fe-Co с содержанием металлов по отношению к массе полимера, равным 2, 5, 8, 12 и 15 % с мольным соотношением Fe : Co = 1 : 1.В качестве прекурсора углеродной матрицы использовался промышленный хитозан с молекулярной массой 500 кДа, синтезированный щелочным дезацетилированием крабового хитина (степень дезацетилирования ~83 %), а также соли: Fe(NO3)3·9H2O и Co(NO3)2·6H2O.В качестве растворителя полимера использовался двухпроцентный раствор уксусной кислоты в бидистиллированной воде.

|

|

|

В результате смешения с солями металлов и обработки ультразвуком для равномерного распределения солей по объему был получен однородный раствор, который, после удаление растворителя, подвергался температурной обработке при температуре 700 °С. Температурная обработка осуществлялась в лабораторной установке ИК-нагрева в инертной атмосфере азоте и временем выдержки при конечной температуре 2 минуты. Скорость нагрева составляла 50 °С/мин, интенсивность ИК-излучения фиксировалась с помощью хромель-алюмелевой термопары по температуре нагрева образца. Температурный профиль процесса назначался с помощью программного обеспечения регулятора температуры фирмы «Термодат». Точность регулировки температуры и времени составляла 0,1 °С и 1 секунду соответственно.

Рентгеноспектральный флуоресцентный анализ был проведен на рентгеновском аналитическом микроскопе РАМ-30μ (Россия, Научные приборы) на вольфрамовом излучении [21].

Фазовый состав изучен на рентгеновском дифрактометре «Дифрей-401» (Россия, Научные приборы). Съемка была проведена на CrKα-излучении с фокусировкой по Бреггу-Брентано при напряжении 25 кВ и токе 4 мА [22]. На основании полученных дифрактограмм по методике Селиванова-Смыслова рассчитаны средние размерыи построены распределения областей когерентного рассеяния (ОКР) по размерам [23].

|

|

|

Морфология частиц была исследована методом просвечивающей электронной микроскопии на электронном микроскопе JEM-2100 (Япония, JEOL) [24]. На основании результатов измерения размеров наночастиц Fe-Co построены гистограммы распределения частиц по размерам.

Обсуждение результатов

Зная массы образцов после отжига, можно оценить выход данного продукта как отношение массы порошка после отжига к массе исходного хитозана с добавлением металла. По результатам в таблице 1 видно, что выход продукта падает с увеличением процентного содержания металлов по отношению к массе хитозана. Можно предположить, что это связано с каталитическим действием кобальта и железа на разложение хитозана [25].

Таблица 1 – Расчет выхода металл-углеродного нанокомпозита

| Образец | Масса компонентов, г | Масса после отжига, г | Выход продукта, % |

| ИК-ХТ/Fe–Co (1 : 1) 2 % 700 °C | 0,6100 | 0,2003 | 33 |

| ИК-ХТ/Fe–Co (1 : 1) 5 % 700 °C | 0,6249 | 0,1504 | 24 |

| ИК-ХТ/Fe–Co (1 : 1) 8 % 700 °C | 0,6399 | 0,1429 | 22 |

| ИК-ХТ/Fe–Co (1 : 1) 12 % 700 °C | 0,6598 | 0,1220 | 19 |

| ИК-ХТ/Fe–Co (1 : 1) 15 % 700 °C | 0,6748 | 0,1175 | 17 |

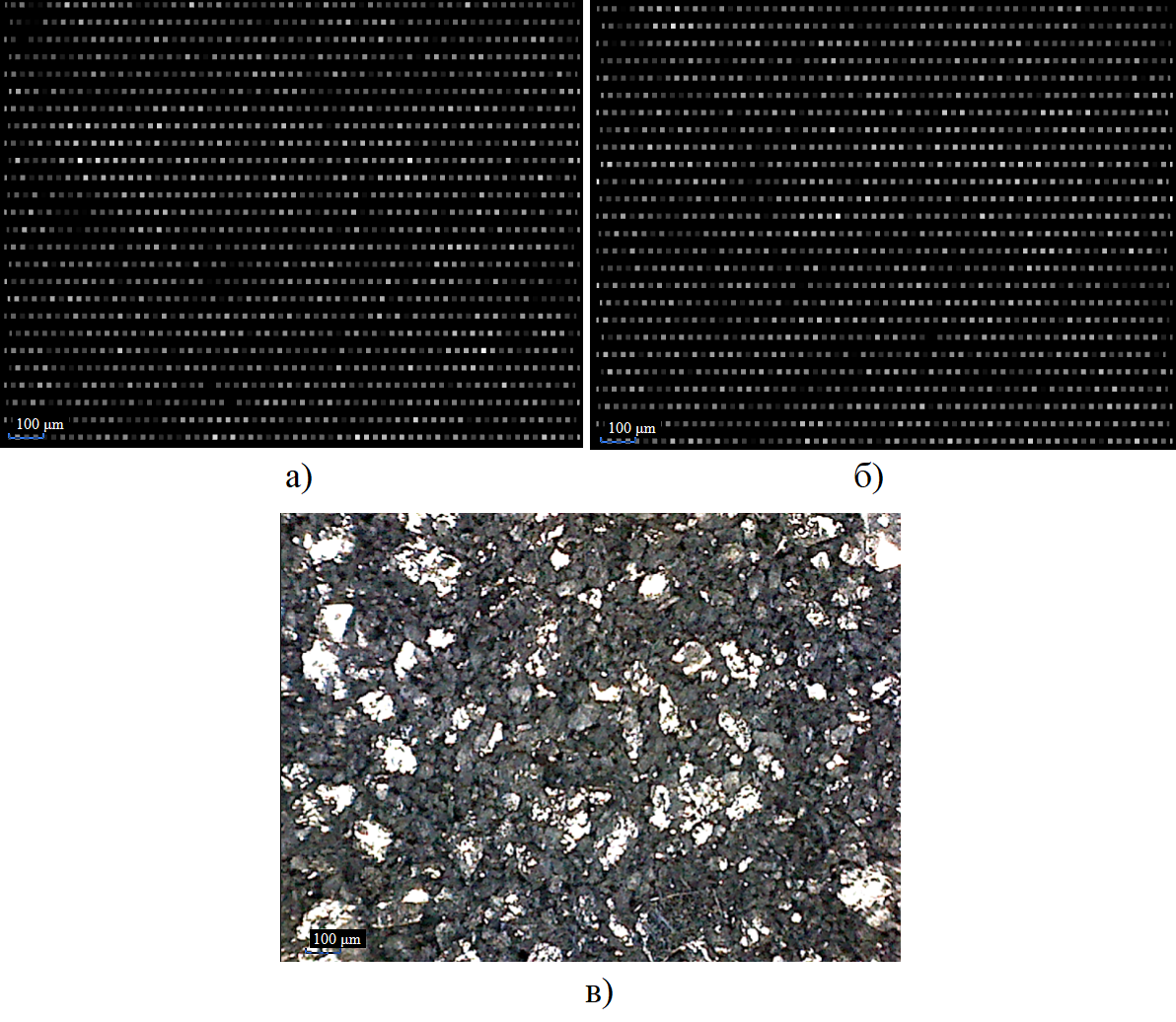

Элементное картирование, пример которого показан на рисунке 1, выявило, что распределение металлов по объему образцов является равномерным. Также, исходя из спектров образцов, было рассчитано процентное соотношение элементов Fe и Co, результаты которых в таблице 2. Таким образом, элементный анализ подтвердил, что состав образцов близок к заданному, то есть 1 : 1.

Рисунок 1 – Карты распределения элементов Fe (а) и Co (б) по объему образца ИК‑ХТ/Fe‑Co (в) с общим количеством металлов 8 массовых долей, %

Таблица 2 – Содержание металлов в образцах ИК-ХТ/Fe–Co

| Образец | Содержание элементов, % ат. | |

| Fe | Co | |

| ИК-ХТ/Fe–Co (1 : 1) 2 % 700 °C | 49 | 51 |

| ИК-ХТ/Fe–Co (1 : 1) 5 % 700 °C | 48 | 52 |

| ИК-ХТ/Fe–Co (1 : 1) 8 % 700 °C | 45 | 55 |

| ИК-ХТ/Fe–Co (1 : 1) 12 % 700 °C | 46 | 54 |

| ИК-ХТ/Fe–Co (1 : 1) 15 % 700 °C | 50 | 50 |

На рисунке 2 представлены дифрактограммы образцов. Для улучшения визуального восприятия рентгенограммы смещены относительно друг друга на одинаковую величину по оси интенсивности.

По результатам качественного рентгенофазового анализа обнаружено, что во всех образцах присутствует ОЦК-фаза, являющаяся, предположительно, твердым раствором Fe-Co, и графитоподобная фаза. Со стороны меньших углов самой интенсивной линии ОЦК-фазы (2θ ≈ 68°) наблюдается небольшой наплыв, который может быть обусловлен образованием небольшого количества ГЦК-структуры (Указать на дифрактограмме фазу β- Co .). В связи с этим была проведена аппроксимация пиков (110) функцией псевдо-Фойгт, результаты которой проиллюстрировано на рисунке 3.

Рисунок 2 – Дифрактограммы образцов ИК-ХТ/Fe–Co с различным общим количеством металлов в материале (Почему Fe - Co указано в скобках?)

Рисунок 3 – Разделение пика (110) ОЦК-фазы образцов ИК-ХТ/Fe-Co с различным содержанием металлов в материале (В образце 2% вероятно напутаны объемные доли фаз, не поверю, то здесь ГЦК больше)

В результате аппроксимации в образце с двумя массовыми процентами металлов были обнаружены как ОЦК-фаза твердого раствора Fe-Co на основе железа, так и ГЦК-фаза на основе кобальта. В других образцах, помимо ГЦК фазы, было обнаружено, что пик отражения основной фазы (ОЦК1) немного асимметричен, что вызвано присутствием фазы ОЦК2, обогащенной кобальтом. Исключение из всех составил образец с содержанием металлов 15 %, где плоскость отражения (110) описалась одной ОЦК фазой.

Исходя из полученных результатов был предложен следующих механизм образования наночастиц твердого раствора. Будучи сильным окислителем, кобальт восстанавливается быстрее железа, поэтому все начинается с образования частиц, обогащенных кобальтом. Вначале будет формироваться ГЦК фаза с содержанием кобальта 75-100 %. Затем, по мере восстановления железа и растворения в ГЦК решетке кобальта, будет образовываться твердый раствор на основе ОЦК решетки (ОЦК2), где содержание кобальта по сравнению с железом пока больше. По мере полного восстановления железа и взаимодействия большого количества частиц друг с другом будут образовываться частицы твердого раствора с содержанием металлов, близкие к составу всей системы Fe : Co = 50 : 50. Таким образом, неоднородность состава в образцах с содержанием металлов 2 – 12 % может быть связано с тем, что частицам разного состава сложно встретиться друг с другом и образовать частицы одного состава.

По экспериментально определенным значениям межплоскостных расстояний был рассчитан параметр решетки твердого раcтвора Fe-Co с использованием экстраполяционной функции Тейлора-Синклера [Taylor A., Sinclair H. On the determination of lattice parameters by the debye-scherrer method // Proceedings of the Physical Society. – 1945. – V. 57. – P. 126 – 135 Добавь данную ссылку в список литературы.], результаты которых отражен в таблице 3.

Таблица 3 – Структурные и размерные характеристики твердого раствора Fe-Co (Содержание кобальта определялось по каким параметрам решетки? С учетом разделения или нет? Нужно что-то одно, не надо путать читателся)

| Свойство | Общее количество металлов в материале, атомных долей, % | ||||

| 2 | 5 | 8 | 12 | 15 | |

| Параметр решетки а, нм | 0,2848 | 0,2855 | 0,2853 | 0,2856 | 0,2856 |

| Параметр решетки а при разделении пиков для ОЦК1, нм | 0,2855 | 0,2855 | 0,2853 | 0,2856 | 0,2856 |

| Содержание Co в твердом растворе, атомных долей, % | 50 | 50 | 53 | 48 | 48 |

| Средний размер ОКР, нм Выкинуть!!! | – | 10 | 14 | 24 | 21 |

| Средний размер ОКР | 7 (8) | 8 (6) | 19 (25) | 31(32) | 22 (33,7) |

| Средний размер ОКР | - | 10 (14,6) | 15 (18,7) | 17 (20) | - |

| Средний размер ОКР | 2 (3,5) | 6 (6) | 8 (8,8) | 9 (12,6) | - |

| Средний размер частиц, нм | 21 | 23 | 18 | 28 | 27 |

Размеры ОКР в скобках это мой расчет исходя из разделения в своей программе. В целом очень близки получились значения, но самое главное для 15 % получилось нормальное (логическое) значение. Поэтому предлагаю хотя бы для 15 % оставить значение мое.

На рисунке 4 представлена зависимость параметра решетки от содержания кобальта в твердом растворе Fe-Co, основанная на экспериментальных данных [26]. С помощью данной зависимости было показано, что в большинстве образцов твердый раствор содержит примерно 50 % ат. Co, что представлено в таблице 3 [27].

Рисунок 4 – Зависимость параметра решетки твердого раствора Fe-Co от содержания кобальта

На рисунке 5 представлены кривые распределения ОКР по размерам каждой из металлических фаз в металл-углеродных нанокомпозитах. Средние размеры ОКР также представлены в таблице 3. Предлагаю на одном рисунке (т.е. на одной строке) отразить три графика с распределением ОКР: 1-й график – ОЦК1 (2, 5, 8, 12, 15 %), 2-ой график – ОЦК2 (5, 8, 12 %) и 3-й график – ГЦК (2, 5, 8, 12 %)

Как видно из полученных данных, с увеличением содержания металлов в образцах, растёт средний размер ОКР, а их распределение уширяется и смещается в область больших значений. Исключение составляет лишь образец с содержанием металлов 15 массовых долей, %, так как он не содержит фазу ГЦК, из которой во всех остальных образцах состоит значительная часть кристаллитов с ОКР небольших размеров, и, следовательно, из его пика (110) при расчете ОКР не вычитается составляющая небольших размеров, состоящая целиком из ОЦК-фазы. Это не причина. Согласен с комментарием ЭЛ. Очень сложно придумать физическое объяснения. Я склоняюсь к тому, что профиль неверно описан при разложении. Поэтому все-таки предлагаю для 15 % вставить мое значение ОКР. Ну или если хочешь можешь все поменять, посмотри по кривым распределения как получается

Рисунок 5 – Распределение ОКР по размерам без разделения пиков у образцов ХТ/Fe–Co с различным общим количеством металлов в материале (Выкинуть!!!)

Рисунок 6 – Распределение кристаллитов основной фазы ОЦК1 по размерам у образцов ХТ/Fe–Co с различным общим количеством металлов в материале

В результате исследования методом просвечивающей электронной микроскопии были получены микрофотографии образцов, общий вид которых показан на рисунке 7. На фотографиях можно отчетливо различить металлические частицы в виде темных включений, распределенных в полупрозрачной углеродной матрице. Одиночные частицы имеют форму, схожую со сферической.

Рисунок 7 – ПЭМ микрофотографии образцов ИК-ХТ/Fe-Co с содержанием металлов: (а) 5, (б) 8, (в) 12 и (г) 15 %

По результатам электронно-микроскопических исследований рассчитаны средние размеры частиц, приведенные в таблице 3. С увеличение содержания металлов наблюдается тенденция к небольшому росту средних диаметров наночастиц.

Гистограммы распределения частиц, пример которых представлен на рисунке 7, имеют два вида распределения: логарифмически нормальное либо бимодальное. Последнее, наиболее вероятно, связано со слипанием частиц в процессе их формирования.

Выводы

Таким образом, на основании проведенной работы было установлено, что в металл-углеродных нанокомпозитах формируются биметаллические наночастицы Fe-Co в виде твердого раствора с содержанием примерно 50 массовых долей, % Co, с параметром решетки 0,2855 нм и средним размером ОКР от 7 до 31 нм. Путем аппроксимации рентгеновских рефлексов функцией псевдо-Фойгт было установлено, что наночастицы твердого раствора однородного состава формируются только при содержании металлов 15 %. Данные частицы имеют сферическую форму и равномерно распределены в углеродной матрице. Распределение частиц по размерам подчиняется логарифмически-нормальному закону распределения, средний размер частиц варьируется от 18 до 28 нм.

Работа выполнена в рамках Государственного задания ИНХС РАН

1 Саломатина Е.В., Смирнова Л.А., Мочалова А.Е. и др. // Вестн. Нижегородского ун-та им. Н.И. Лобачевского. 2013 № 2–1. С. 107

2 Soares P.I., Machado D., Laia C. et al. // Carbohydrate Polymers. 2016 V. 149 P. 382

3 Wei D., Ye Y., Jia X. et al. // Carbohydrate Research. 2010 V. 345 P. 74

4 Мехаев А.В., Пестов А.В., Молочников Л.С. и др. // Журн.физ. химии. 2011 Т. 85 № 7 С. 1261

5 Hou P., Shi C., Wu L. et al. // Microchemical Journal. 2016 V. 128 P. 218

6 Kloster G.A., Marcovich N.E., Mosiewicki M.A. // European Polymer Journal. 2015 V. 66 P. 386

7 Shao L., Ren Y., Wang Z. et al. // Polymer. 2015 V. 75 P. 168

8 Kaushik A., Khan R., Solanki P.R. et al. // Biosensors and Bioelectronics. 2008 V. 24 P. 676

9 Кузина Л.Г., Мурзагильдина А.С., Чернова В.В. и др. // Вестн. Башкирского ун-та. 2012 Т. 17 № 2 С. 902.

10 Кучина Ю.А., Долгопятова Н.В., Новиков В.Ю. и др. // Вестн. Мурманского государственного технического ун-та. 2015 Т. 18 № 1 С. 94

11 Кулик Т.В., Паляница Б.Б. Бородавка Т.В. и др. // Масс-спектрометрия. 2006 Т. 3 № 3 С. 175

12 Cardenas-Trivino G., Elgueta C., Vergara L. et al. // International Journal of Biological Macromolecules. 2017 V. 104 P. 498.

13 Adlim M., Bakar M.A., Liew K.Y. et al. // J. of Molecular Catalysis A: Chemical. 2004 V. 212 P. 141.

Vasilev A.A., Efimov M.N., Bondarenko G.B. et al. // Chemical Physics Letters. 2019

V. 730 P. 8–13.

15 M.V. Chudakova, M.V. Kulikova, M.I. Ivantsov, G.N. Bondarenko, M.N. Efimov, A.A. Vasil’ev, L.M. Zemtsov, G.P. Karpacheva, S.N. Khadzhiev, Cellulose-based copper–cobalt solid dispersed composite catalysts and their physicochemical and catalytic properties in alcohol synthesis, Pet. Chem. 57 (2017) 694–699, https:// doi.org/10.1134/S0965544117080023.

[16] G.N. Bondarenko, M.V. Kulikova, A.K. Al, O.S. Dement, Catalytic and physicochemical properties of Fe-polymer nanocatalysts of Fischer – Tropsch synthesis : Dynamic light scattering and FTIR spectroscopy study, Pet. Chem. 56 (2016) 1128–1133, https://doi.org/10.1134/S0965544116120033.

[17] A.A. Vasilev, E.L. Dzidziguri, M.I. Ivantsov, M.N. Efimov, Metal-carbon nanosystem IR-PVA/Fe-Co for catalysis in the Fischer-Tropsch synthesis, 012186, J. Phys. Conf. Ser. 741 (2016), https://doi.org/10.1088/1742-6596/741/1/011001.

[18] S.N. Khadzhiev, S.A. Sagitov, A.S. Lyadov, M.V. Kulikova, A.Y. Krylova, Fischer-Tropsch process in a three-phase system over iron-cobalt catalyst nanoparticles in situ synthesized in a hydrocarbon medium, Pet. Chem. 54 (2014) 88–93, https:// doi.org/10.1134/S096554411401006X.

[19] M.V. Kulikova, L.M. Zemtsov, S.A. Sagitov, M.N. Efimov, A.Y. Krylova, G.P. Karpacheva, S.N. Khadzhiev, Fischer-Tropsch synthesis in the presence∣ of cobalt-containing composite materials based on carbon, Solid Fuel Chem. 48 (2014) 105–111, https://doi.org/10.3103/S0361521914020074.

20 Магнитные наночастицы: методы получения, строение и свойства / С.П. Губин, Ю.А. Кокшаров, Г.Б. Хомутов и др. // Успехи химии. – 2005. – Т. 74(6). – С. 539-574.

21 РАМ-30μ // АО «Научные приборы». – URL: http://www.sinstr.ru/products/analytics/ram-30m/ (дата обращения 31.03.2019).

22 Дифрей 401 // АО «Научные приборы». – URL: http://www.sinstr.ru/products/products/analytics/difrey/ (дата обращения 31.03.2019).

23 Селиванов В.Н., Смыслов Е.Ф. // Кристаллография.1993 Т. 38 № 3 С. 174

24 Просвечивающий электронный микроскоп JEM-2100 // Элемент. – URL: https://www.element-msc.ru/katalog/types/oborudovanie-dlya-analiza-poverhnosti/prosvechivayushhie-elektronnye-mikroskopy-jeol/prosvechivayushhij-elektronnyj-mikroskop-jem-2100 (дата обращения 31.03.2019).

25 Филофеев С.В. Каталитический пиролиз легких алканов в присутствии соединений металлов VI и VIII групп: дис…канд. хим. наук. – Нижний Новгород, 2016. – С. 12-16.

26 Барабаш О.М., Коваль Ю.Н. Структура и свойства металлов и сплавов: Справочник – Киев: Наукова думка, 1986. – С. 224.

27 Пат. 2597935 C1 Российская федерация, МПК G01N 23/20 B&2B 1/00/ Способ определения состава твёрдого раствора / Э.Л. Дзидзигури, М.Н. Ефимов, Л.М. Земцов, др.; заявитель и патентообладатель ИНХС РАН. – № 2015123269/28; заявл. 17.06.2015; опубл. 20.09.2016, Бюл. № 26 – 29 с.

Дата добавления: 2021-03-18; просмотров: 129; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!