Изменение № 1 ГОСТ 9318-79 Угли каменные. Метод определения спекаемости

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УГЛИ КАМЕННЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ СПЕКАЕМОСТИ

Г OCT 9318-79

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

УДК 622.333:536.421.5:006.354 Группа А19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УГЛИ КАМЕННЫЕ

Метод определения спекаемости

Hard coals. Method of determination of

caking capacity

ГОСТ

9318-79

Взамен

ГОСТ 9118-70

Постановлением Государственного комитета СССР по стандартам от 20 апреля 1979 г. На 1460 срок действия установлен

С 01.07. 1980 г.

До 01.07. 1985 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на каменные угли и устанавливает метод определения их спекающей способности.

Сущность метода заключается в быстром нагревании при постоянном давлении смеси угля с отощающей добавкой и определении механической прочности коксового остатка.

Стандарт полностью соответствует международному стандарту ИСО 335-1974 по рекомендации СЭВ по стандартизации PC 1577-68.

МЕТОД ОТБОРА ПРОБ

1.1. Отбор проб – по ГОСТ 10742-71.

АППАРАТУРА И МАТЕРИАЛЫ

2.1. Для проведения испытания применяют:

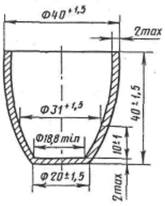

тигель фарфоровый низкой формы №4 с крышкой по ГОСТ 9147-73. Допускается применять тигель фарфоровый или кварцевый (черт. 1) с квадратной крышкой из жаропрочной стали размером 55×55×1,5-2,0 мм с отверстием в центре диаметром 2 мм;

|

|

|

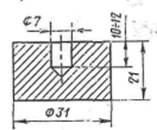

груз цилиндрической формы с отверстием в центре, изготовленный из жаропрочной стали (черт. 2);

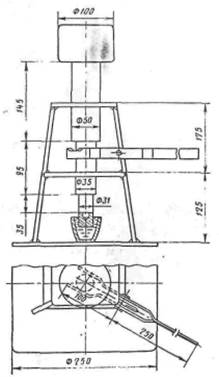

пресс для уплотнения испытуемого материала (черт. 3), обеспечивающий нагрузку 58,84 Н (6 кгс);

печь муфельную электрическую с терморегулятором, обеспечивающую постоянную температуру 850±10 °С;

термопару типа ТХА по ГОСТ 6616-74;

гальванометр по ГОСТ 7324-68;

Черт. 1

Черт. 2

Черт. 3

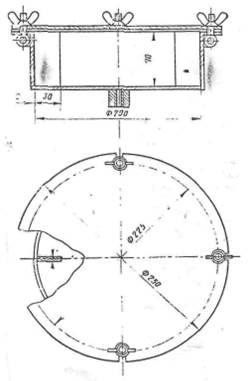

Черт. 4

установку для испытания механической прочности коксового остатка, состоящую из барабана (черт. 4), установленного на приводном валу, электродвигателя и редуктора, обеспечивающих частоту вращения барабана 50±2 об/мин. Барабан с внутренним диаметром 200 мм и высотой 70 мм выполнен из листовой стали толщиной 2 мм. К внутренним боковым стенкам приварены две симметрично расположенные стальные полосы длиной 70 мм, шириной 30 мм и толщиной 2 мм. Крышка, снабженная резиновой прокладкой, прикрепляется четырьмя гайками. Для одновременного испытания двух образцов целесообразно устанавливать два барабана на одном валу;

сита лабораторные № 01K, 02K, 0315К и 04К по ГОСТ 3584-73 и сито с круглыми отверстиями диаметром 1,0 мм, изготовленное из перфорированного латунного листа;

|

|

|

подставку для тиглей по ГОСТ 6382-75;

секундомер;

мешалку из металлической проволоки диаметром 1,5…2 мм с петлей на конце (диаметр петли 6 мм);

лист асбестовый, кисточку, пинцет;

антрацит эталонный типа 100 А или 100 В по Международной классификации углей с зольностью (Ас) не более 4 % и выходом летучих веществ (Vг) 5,0…6,5 %. В качестве эталонного применяют уголь Донецкого бассейна пласта к5 шахты Коммунарская производственного объединения Шахтерскантрацит. Допускается применять и любой другой антрацит, если при его использовании получаются результаты, аналогичные результатам, полученным при использовании эталонного антрацита.

ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Из лабораторной пробыв подготовленной по ГОСТ 10742-71, не ранее чем за 7 суток до испытания берут навеску массой 50 г и просеивают ее последовательно через сита № 02К и 01К доизмельчением надрешетного продукта верхнего сита до размеров зерен менее 0,2 мм. Фракция угля с размером зерен 0,1…0,2 мм должна составлять не менее 40 % от массы навески.

3.2. После окончания измельчения и рассева подрешетный и надрешетный продукты сита № 01К соединяют и перемешивают в течение 1 мин, желательно механическим способом.

|

|

|

3.3. При измельчении пробы в мельнице необходимо следить за тем, чтобы уголь не перегревался. Для этого лучше использовать низкооборотные мельницы.

3.4. Угли с зольностью выше 10%, перед измельчением подвергают обогащению в соответствии с приложением 1 к ГОСТ 1186-69. Концентрат углеобогатительных фабрик, для которого установлена норма зольности более 10 %, испытывают при его фактической зольности

3.5. Если испытание проводят с целью классификации углей, то проба исследуемого угля должна быть отобрана не ранее чем за 7 суток до проведения испытания, а измельчение ее производят в день испытания.

Если испытание проводят для других целей, то проба может быть отобрана в любое время, но до испытания она должна храниться в таре с герметической укупоркой либо в инертной атмосфере.

3.6. Отощающая добавка измельчается так, чтобы зерна антрацита прошли через сито № 04К и задержались на сите № 0315К. Для испытания используют продукт, прошедший через сито № 04К и оставшийся на сите № 0315К.

ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. В тигель, предварительно прокаленный в муфельной печи при 900 °С в течение 30 мин, охлажденный до комнатной температуры и взвешенный, помещают 1 г испытуемого угля и 5 г отощаю-щей добавки, взвешенные с погрешностью до 0,01 г.

|

|

|

Если испытуемый уголь характеризуется толщиной пластического слоя менее 6 мм, то допускается готовить смесь из двух частей угля и четырех частей отощающей добавки.

Смесь тщательно перемешивают мешалкой в течение 2 мин, затем разравнивают поверхность, покрывают ее кружком из асбеста толщиной 1 мм и ставят на него груз. Тигель с грузом помещают на 30 с под пресс для уплотнения смеси.

После этого тигель вынимают из-под пресса, закрывают крышкой, помещают на подставке в муфельную печь, предварительно нагретую до 850±10 °С, и следят за тем, чтобы температура печи, понизившаяся во время внесения тигля, вновь достигла 850±10 °С не более чем через 5 мин.

Через 15 мин (с момента помещения тигля в печь) его извлекают и охлаждают в течение 45 мин на асбестовой плите при комнатной температуре.

Одновременно в печь можно помещать два тигля с навесками различных углей.

4.2. После охлаждения тигля из него извлекают пинцетом груз и асбестовый кружок, при этом все прилипшие к ним частички коксового остатка сметают кисточкой обратно в тигель. Взвешивают тигель с коксовым остатком, после чего содержимое тигля осторожно переносят на сито с круглыми отверстиями диаметром 1 мм. Затем также осторожно переносят пинцетом крупные кусочки обратно в тигель. Тщательно просеивают оставшиеся на сите мелкие кусочки, надрешетный продукт переносят обратно в тигель и взвешивают.

Если коксовый королек очень слабый и не может быть без разрушения перенесен пинцетом обратно в тигель, то весь коксовый остаток осторожно просеивают в течение 30 с.

4.3. Содержимое тигля переносят в барабан, закрывают барабан крышкой, закрепляют на валу, включают мотор и вращают в течение 5 мин с частотой 50±2 об/мин. После остановки барабана его содержимое переносят на сито с отверстиями диаметром 1 мм и просеивают. Надрешетный продукт переносят в тигель, взвешивают и еще два раза повторяют обработку в барабане, как описано выше.

Взвешивание производят с погрешностью не более 0,01 г.

ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Спекаемость угля, выраженную индексом Рога (Л/), вычисляют по формуле

,

,

где m1 – масса тигля, г;

m1 – масса тигля с коксовым остатком после нагревания, г;

m2 – масса тигля с надрешетным продуктом до испытания в. барабане, г;

m3 – масса тигля с надрешетным продуктом после первого испытания в барабане, г;

m4 – масса тигля с надрешетным продуктом после второго испытания в барабане, г;

m5 – масса тигля с надрешетным продуктом после третьего испытания в барабане, г.

Показатель спекаемое вычисляют как среднее арифметическое результатов двух параллельных испытаний, если разница между ними не превышает допускаемых расхождений.

Расхождения между двумя параллельными определениями не должны превышать:

3 – при RI менее 20;

5 – при RI более 20.

5.4. При получении результатов с большими расхождениями проводят повторное определение и за окончательный результат принимают среднее арифметическое результатов двух наиболее близких определений в пределах допускаемых расхождений.

Изменение № 1 ГОСТ 9318-79 Угли каменные. Метод определения спекаемости

Дата добавления: 2021-03-18; просмотров: 82; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!